Тема випускноi роботы:

«Аналiз шляхiв пiдвищення екологичноi безпеки електросталеплавильного виробництва »

Науковий керiвник: Кочура Володимир Васильович

Актуальність теми:

Актуальність даної теми є в тому, що пропонується ресурсозберігаюча технологія для електросталеплавильного виробництва. Це дозволить знизити витрати первинних ресурсів й використати вторинні ресурси даного виробництва, що в свою чергу призведе до зниження собівартості продукції й зниження шкідливого впливу на навколишнє середовище.

Ціль та задачі

Ціль даної роботи:

- розробка ресурсозберігаючої технології

- зниження шкідливого впливу електросталеплавильного виробництва на навколишнє природне середовище

Задачі:

-пошук та вдосконалення ресурсозберігаючої технології

Новизна роботи:

Новизна роботи є в тому, що пропонується для використання в електросталеплавильному виробництві сучасні технології, які дозволять досягти цілей та задач даної роботи

Плануємі практичні результати:

Ітог роботи – розробка раціональної ресурсо- і енергозберігаючої технології для застосування в електросталеплавильному виробництві. Використання запропонованої схеми дозволить підприємству організувати маловідходне виробництво сталі за рахунок використання відходів виробництва.

Обзор розробок по темі:

Кількість пилу, що утворюється в дугових електропечах сягає 1-2% від маси сталі, що виготовляється. Цей пил вважається шкідливим, бо містить свинець, цинк, кадмій. Існують різноманітні засоби і методи утилізації пилевиносу дугових сталеплавильних печей.

Під час вигризки мілко дисперсного пилу з бункерів газо очисток, присутнє інтенсивне виділення пилу. Для запобігання цього пил зволожують. Електросталеплавильні шлами, отримані внаслідок зволоження пилу, транспортуються системами гідротранспорту. Важливим етапом для підготовки шламів до переробки є їх зневоднення. Високодисперсні сталеплавильні шлами, до яких відносяться й шлами ДСП, важко піддаються зневодненню. Для зниження вологості таких шламів до 7-8% в додаток до використання різноманітних вакуум-фільтрів, також використовують сушку. Однак сушку високодисперсних шламів можна виключити за рахунок використання центрифуг або фільтр-пресів, або змішування шламів з відносно мало вологим пилом, що уловлюється в апаратах сухої газо очистки.

Відомо, однак, що використання шламів як компонентів аглошихти ускладнено нестабільністю їх хімічного та гранулометричного складу, що потребує розробки технології рекуперації цих матеріалів в кожному конкретному випадку. Використання в агломераційній шихті таких тонко дисперсних матеріалів, як шлами сталеплавильного виробництва, призводить до погіршення газопроницаїмості слоя, що спікається і внаслідок цього – до зниження потужності агломераційної машини. Підвищений вміст цинку в складі агломераційної шихти погіршує роботу й виробничу потужність доменної печі. Завдяки цьому, основною задачею є виділення із сталеплавильних пилюк цинку та свінцю і подальше їх використання та утилізація. Значна доля шламів з високім вмістом заліза (50-60%), а також цинку та свинцю, надходять до шламонакопичувачей і не переробляються. Проблема використання шламів ускладнена також з-за нестабільності їх хімічного та гранулометричного складу й високої вологості, що при будь-якому методі утилізації викликає необхідність їх попередньої сушки [1].

Брикетування пило виносу

При додаванні пило виносу до шихти електродугових печей, його необхідно оку сковувати. Готовий продукт може бути отриманий у вигляді гранул або брикетів. Технологічний процес брикетування складається з наступних операцій:

операція, що забезпечує підготовку сировини до пресування, дозування компонентів шихти. їх змішування;

операція пресування шихти;

операція обробки сирого продукту задля скорішого його затвердіння;

операція складування й завантаження готового продукту (брикетів)

У форсунки, що використовуються для зволоження пилу, подається вода, або шлам. Крім того, задля підготовки пилу, необхідно використання традиційної технології окомковування , яка включає в себе окомковування шихти, що складається з пилу газо очисток електросталеплавильних печей ї пилу газо очисток ізвестковообжигових печей з послідуючій сушці отриманих окатишем [11].

Рециклінг пило виносу ДСП і його окусковання жидкими сталеплавильними шлаками.

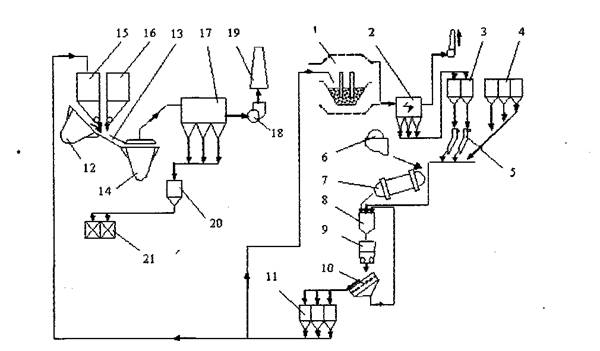

Технологічна схема малюнок 1) включає уловлювання пилу від електросталеплавильного агрегату (1) в електрофільтрі, або тканевому рукавному фільтрі й накопичення пило виносу в бункерах (3). У випадку використання сокрої газо очистки шлам після вакуум-фільтрів (6) проходить сушку в барабані (7). Пил через вібраційний зволожувач (5) подається в барабанний або двухвальний лопатний змішувач (8), куди здійснюється також добавка з бункерів (4) цинковмісних відходів від інших джерел, углеродвмісні добавки та связуючі.

1-електросталеплавильний агрегат 2- ткане вий фільтр 3, 4, 11, 15 – бункер 5- вібраційний зволожувач 6 – вакуум-фільтр 7 – барабан 8 – змішувач 9 – валковий прес 10 – грохот

12,14 – шлакова чаша; 13 – жолоб 16, 20 – бункер 17 – рукавний фільтр 18 – димосос 21 – ємність для завантаження

Малюнок 1 –Технологічная схема рециклінгу пилу

Брикетування суміші здійснюється в валковому пресі (9). Мілка частина після отсіву на грохоті повертається до змішувача, а брикети накопичуються в бункерах (11) і подаються до сталеплавильного агрегату для повторного використання. Така технологічна схема дозволяє здійснювати рециклінг пилу з низким вмістом цинку. Після досягнення необхідного рівня цинку (10-15%), пил періодично брикетується хзу глеродистим зв’язуючим і такі брикети направляються на участок окусковування відходів рідкими сталеплавильними шлаками. Сталеплавильний шлак з шлакової чаші (12) зливається по стаціонарному жолобу (13) до іншої шлакової чаші (14) з кришкою, що знімається. Попередньо підготовлена суміш цинквмісного пилу і шламів з необхідною добавкою углероду дозується з бункеру (15) на жолоб. При заливці цих відходів шлаком при температурі 1000-1100 С відбувається відновлення цинку та свинцю із оксидів та їх возгонка. Возгонки цинку уловлюються у рукавному фільтрі (17), накопичуються в бункері (20) і періодично завантажуються до мешків або до спеціальних ємностей (21) для відправки на підприємства кольорової металургії. Підсмоктуванням повітря між чашею (14) та кришкою регулюється ступінь окислення цинку. Відсмоктування газу від реактору здійснюється димососом (18), гази викидаються через димову трубу (19). При необхідності обробки інших відходів за даною схемою, вказані матеріли можуть дозуватися з окремого бункеру (16), а подавання матеріалів з бункеру (15) припиняється.

Фірмою NKK (Японія) було розроблено технологію переробки електросталеплавильного пилу з видалення з неї цинку (рисунок 2). Пил, що містить майже 20% цинку та 40% оксидів заліза змішують з порошковидним коксом, окатують і отримані окатиши завантажують в дугову сталеплавильну піч з рідким чавуном. При високій температурі атмосфери печі оксид цинку відновлюється коксом й утворює пари цинку, які знову окислюються киснем повітря. Ці оксиди цинку відсмоктуються й уловлюються рукавними фільтрами. Оксиди заліза також відновлюються і біль ніж 70% утвореного заліза переходить в рідку ванну чавуну. Пил, що осадився в фільтрах, містить майже 75% оксидів цинку та 15% оксидів заліза. Обсяг пилу знижується до 37% обсягу первинного пилу. З кожної тони пилу переходить до рідкої ванни 0,28 т заліза і утворюється 0,2 т рідкого шлаку. Збагачений цинком пил ( більш ніж 60% цинку) легше і з меншими витратами переробляється на цинк, більш ніж 99% діоксинів, що містяться в первинній пилюці, руйнуються при її високотемпературній переробці [7].

Нетоксичний шлак, який утворюється в ДСП, можна використовувати в якості будівельного матеріалу.

1- кокс; 2- електросталеплавильний пил; 3 – змішувач; 4 – окомковувач; 5 – дугова піч; 6 – рукавний фільтр; 7 – димосос; 8 – збагачений цинком пил

Малюнок 2 – Система переробки електросталеплавильного пилу (анiмацiя, 6 кадрiв, 5 повторень, 25,1 кБайт; виконана за

допомогою MS GIF Animator)

9. Перелiк посилань

1. Осипенко В.Д., Егоричев А. П., Максимов Б.Н. Отвод и Обеспыливание газов дуговых сталеплавильных печей. - М.: Металлургия, 1986. - 140 с.

2. Юзов О. В., Харитонова М. А., Гурьев В. С. Эффективность охраны атмосферы от выбросов сталеплавильного производства. - М.: Металлургия, 1987. - 103 с.

3. Вторичные материальные ресурсы черной металлургии. Справочник, М.: Экономика, 1986. – 228с.

4.Старк С.Б. Пылеулавливание и очистка газов в металлургии.– М.: Металлургия, 1977.– 328 с.

5.Флайшандерл А., Геннари У., Ллие А. ZEWA – новый процесс утилизации металлургичеких отходов// Сталь. – 2004. - №12 – С.118 – 123.

6. Андоньев С.М., Зайцев Ю.С., Филипьев О.В. Пылегазовые выбросы предприятий черной металлургии.– Харьков, 1998. – 246 с.

7. Назюта Л.Ю. Переработка сырья и ресурсосбережение// Экотехнологии и ресурсосбережение. – 2007. - №3 – С.18 – 26.

8. Черепанов К.А., Черныш Г.И., Динельт В.М., Сухарев Ю.И. Утилизация вторичных материальных ресурсов в металлургии. – М.: Металлургия,1994.– 224 с.

9. Юдашкин М.Я. Пылеулавливание и очистка газов в металлургии.– М: Металлургия, 1984.– 320с.

10. Денисенко Г.Ф., Губонина З.И. Охрана окружающей среды в черной металлургии. – М.: Металлургия, 1989. – 208 с.

11. http://briket.ru/briket_steel1.shtml Новый способ переработки отходов сталеплавильных заводов

12. http://www.recikling.ru/ сайт посвященный вопросам рециклинга отходов

|

|