Тема выпускной работы:

«Анализ путей повышения экологической безопасности электросталеплавильного производства»

Научный руководитель: Кочура Владимир Васильевич

1. Актуальность темы

Актуальность данной темы состоит в том, что предлагается ресурсосберегающая технология для электросталеплавильного производства. Это позволит снизить затраты первичных ресурсов и использовать вторичные ресурсы данного производства, что в свою очередь приведет к снижению себестоимости продукции и снижению вредного воздействия на окружающую среду.

2. Цель и задачи

Цели работы:

- разработка ресурсосберегающей технологии;

- снижение вредного воздействия электросталеплавильного производства на окружающую природную среду.

Задачи:

- поиск и усовершенствование ресурсосберегающих технологий;

3. Новизна работы

Новизна работы заключается в том, что предлагаются для внедрения в электросталеплавильное производство современные технологии, которые позволяют достичь планируемых целей и задач этой работы.

4. Планируемые практические результаты

Итог работы - разработка рациональной ресурсо- и энергосберегающей технологии для внедрения в электросталеплавильное производство. Использование предложенной схемы позволит предприятию организовать малоотходное производство стали за счет использования отходов производства

5.Обзор исследований и разработок по теме:

Количество пыли, образующейся в дуговых печах, достигает 1 – 2% массы производимой стали. Эта пыль считается опасной, поскольку содержит свинец, цинк и кадмий. Существуют различные методы и способы утилизации пылевыноса дуговых сталеплавильных печей.

При выгрузке мелкодисперсной пыли из бункера газоочисток наблюдается интенсивное пылевыделение. Для избежание пыления электросталеплавильная пыль увлажняется. Электросталеплавильные шламы, полученные в результате увлажнения пыли, транспортируются системами гидротранспорта. Важным этапом для подготовки шламов к переработке является их обезвоживание. Высокодисперсные сталеплавильные шламы, к которым относятся и шламы ДСП, являются труднообезвоживаемыми. Для снижения влажности таких шламов до 7-8 %, в дополнение к применению различных вакуум-фильтров, часто применяют сушку. Однако сушку высокодисперсных шламов можно исключить за счет применения центрифуг или фильтр-прессов или смешение шламов с относительно маловажной пылью, уловленной в аппаратах сухой очистки.

Известно, однако, что использование шламов в качестве компонента агломерационной шихты осложняется нестабильностью их химического и гранулометрического состава, что требует разработки технологии рекуперации этих материалов в каждом конкретном случае. Использование в агломерационной шихте таких тонкодисперсных материалов, как шламы сталеплавильного производства, приводит к ухудшению газопроницаемости спекаемого слоя и вследствие этого – к снижению производительности агломерационной машины. Повышенное содержание цинка в составе агломерационной шихты ухудшает работу и производительность доменных печей. Поэтому часто основной задачей является выделение из сталеплавильных пылей цинка и свинца, а затем их утилизация и использование. Значительная доля шламов с высоким содержанием железа (50-60 %), а также цинка и свинца, поступает в шламонакопители и не перерабатывается. Проблема использования шламов затруднена также из-за нестабильности их химического и гранулометрического состава и высокой влажности, что при любом способе утилизации вызывает необходимость их предварительной сушки [1].

Брикетирование пылевыноса

При добавлении пылевыноса к шихте электродуговых печей его необходимо окусковывать. Готовый продукт может быть получен в виде гранул или брикетов. Технологический процесс брикетирования состоит из следующих операций:

-операция, обеспечивающая подготовку сырья к прессованию, дозировка компонентов шихты, их смешивание;

-операция прессования/окомкования шихты;

-операция обработки сырого продукта, с целью быстрейшего его затвердевания (сушка);

-операция складирования и погрузки готового продукта (брикетов, окатышей).

В форсунки для увлажнения пыли осуществляется подача воды, или шлама. Кроме того, для подготовки пыли целесообразно использование традиционной технологии окомкования, предполагающей окомкование шихты, состоящей из пыли газоочисток электросталеплавильных печей и пыли газоочисток известковообжиговых печей с последующей сушкой полученных окатышей [11].

Рециклинг пылевыноса ДСП и его окускование жидкими сталеплавильными

шлаками

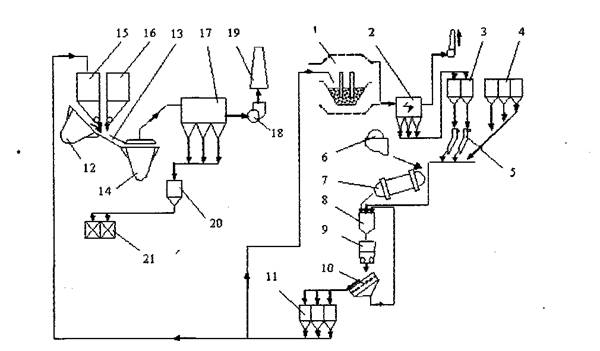

Технологическая схема (рисунок 1) предусматривает улавливание пылей от электросталеплавильного агрегата (1) в электрофильтре или в тканевом фильтре (2) и накопление пылевыноса в бункерах (3). В случае использования мокрой газоочистки шлам после вакуум-фильтров (6) проходит подсушку в барабане (7). Пыль через вибрационный увлажнитель (5) подается в барабанный или двухвальный лопастной смеситель (8), куда предусмотрена также добавка из бункеров (4) цинксодержащих отходов от других источников и, при необходимости, углеродсодержащие добавки и связующие.

1 – электросталеплавильный агрегат; 2 – тканевый фильтр; 3, 4, 11,15 – бункер;

5 – вибрационный увлажнитель; 6 – вакуум-фильтр; 7 – барабан;8 – смеситель; 9 – валковый пресс; 10 – грохот; 12,14 – шлаковая чаша; 13 – желоб; 16,20 – бункер; 17 – рукавный фильтр; 18 – дымосос; 19 – дымовая труба; 21 – ёмкость для отгрузки;

Рисунок 1 – Технологическая схема рециклинга пыли

Брикетирование смеси производится в валковом прессе (9). Мелочь после отсева на грохоте (10) возвращается в смеситель, а брикеты накапливаются в бункерах (11) и подаются в сталеплавильный агрегат на повторное использование. Такая технологическая схема позволяет производить рециклинг пылевыноса за счет повторного использования пыли с низким содержанием цинка. После достижения необходимого уровня цинка (10 - 15 %), пыль периодически брикетируется с углеродистым связующим и такие брикеты направляются на участок по окускованию отходов жидкими сталеплавильными шлаками.

Сталеплавильный шлак из шлаковой чаши (12) сливается по стационарному желобу (13) в другую шлаковую чашу (14) со снимаемой крышкой. Предварительно подготовленная смесь цинксодержащих пылей и шламов с необходимой добавкой углерода дозируется из бункера (15) на желоб. При заливке этих отходов шлаком при температуре 1000 - 1100°С происходит восстановление цинка и свинца из оксидов и их возгонка. Возгоны цинка улавливаются в рукавном фильтре (17), накапливаются в бункере (20), и затем периодически загружаются в мешки или специальные ёмкости (21) для отгрузки на заводы цветной металлургии. Подсосом воздуха между чашей (14) и крышкой регулируется степень окисления цинка. Отсос газов от реактора осуществляется дымососом (18) и выбрасываются через дымовую трубу (19). При необходимости обработки других отходов по предлагаемой схеме указанные материалы могут дозироваться из отдельного бункера (16), а подача материалов из бункера (15) прекращается.

Цинксодержащий продукт с содержанием 30 - 35% цинка и 5 -10% свинца погружается и направляется на переработку на заводы цветной металлургии, а гранулированный шлак выгружается из шлаковой чаши (например, на шлаковый двор), охлаждается и после грохочения в требуемых может использоваться в агломерационном производстве (крупностью до 10 мм) и доменном переделе (крупностью более 10 мм). Восстановительный процесс будет тем более экономичным, чем больше в отходах содержится цинка

Окускованные жидкими сталеплавильными шлаками железосодержащие отходы подлежат использованию в доменном производстве (на заводах без аглофабрик). На заводах с аглофабриками после грохочения смесь отходов поступает на аглофабрику (до 10 мм) и в доменный цех (более 10 мм). Использование частично шихты на базе сталеплавильных шлаков положительно скажется на производительности доменных печей и расходе кокса.

Фирма NKK (Япония) разработала технологию переработки электросталеплавильной пыли с извлечением из нее цинка (рисунок 2). Пыль, содержащую около 20 % цинка и 40 % оксидов железа, смешивают с порошкообразным коксом, окатывают и полученные окатыши загружают в ДСП с жидким чугуном. При высокой температуре атмосферы печи оксид цинка пыли восстанавливается коксом и образуются пары цинка, которые снова окисляются кислородом воздуха. Эти оксиды цинка отсасывают и улавливают в рукавных фильтрах, в которые они поступают из дымососа. Оксиды железа пыли также восстанавливаются и более 70 % образующегося железа переходит в жидкую ванну чугуна. Осажденная в фильтрах пыль содержит около 75% ZnO и 15% Fe2O3. Объем пыли снижается до 37% объема исходной пыли. Из каждой тонны пыли переходит в жидкую ванну 0,28 т железа и образуется 0,2 т жидкого шлака. Обогащенная цинком пыль (более 60% цинка) легче и с меньшими затратами перерабатывается на цинк, более 99% диоксинов, содержащихся в исходной пыли, разрушаются при высокотемпературной ее переработке [7].

Образующийся в ДСП нетоксичный шлак можно использовать в качестве строительного материала.

1 – кокс; 2 – электросталеплавильная пыль; 3 – смеситель; 4 – окомкователь; 5 - дуговая печь;

6 – рукавный фильтр; 7 – дымосос; 8 – обогащенная цинком пыль.

Рисунок 2 – Система переработки электросталеплавильной пыли (анимация, 6 кадров, 5 повторений, 25,1 кБайт; выполнена при помощи MS GIF Animator)

6.Перспективы исследований по теме

Металлургическое предприятие – это промышленный комплекс, оказывающий колоссальное влияние на окружающую среду: атмосферу, водные ресурсы, а также на здоровье население.

В настоящее время уже разработаны и применяются, или же находятся на стадии разработки, множество технологий, оборудование, материалы позволяющие

рациональное использовать ресурсы, существенно снизить, а в отдельных случаях, и полностью исключить отрицательное воздействие на внешнюю среду.

Постепенное истощение природных ресурсов и загрязнение окружающей среды отходами требует совершенствования промышленного производства путем внедрения ресурсосберегающих и безотходных технологий.

В основе методов снижения отходов и создания экологически безопасного производства лежат такие мероприятия, как разработка новых технологических процессов, позволяющих значительно снизить количество отходов и их воздействие на окружающую среду; разработка эффективных методов очистки газообразных жидких и твердых выбросов; комплексная переработка сырья; создание безотходного территориально-промышленного комплекса.

8. Выводы

Образование и накопление отходов в результате деятельности металлургического предприятия, является одним из факторов давления на окружающую среду. В настоящее время разработаны и уже применяются многие технологии, позволяющие с экономической выгодой использовать накопленные и заскладированные отходы, тем самым сокращая отрицательное воздействие технологического процесса на окружающую среду. Рассмотрение отходов как субстанции, включающую не только ресурсную, но и экологическую составляющую, позволяет по-иному оценить перспективы тех или иных технических решений по переработке (утилизации) отходов.

9. Список ссылок

1. Осипенко В.Д., Егоричев А. П., Максимов Б.Н. Отвод и Обеспыливание газов дуговых сталеплавильных печей. - М.: Металлургия, 1986. - 140 с.

2. Юзов О. В., Харитонова М. А., Гурьев В. С. Эффективность охраны атмосферы от выбросов сталеплавильного производства. - М.: Металлургия, 1987. - 103 с.

3. Вторичные материальные ресурсы черной металлургии. Справочник, М.: Экономика, 1986. – 228с.

4.Старк С.Б. Пылеулавливание и очистка газов в металлургии.– М.: Металлургия, 1977.– 328 с.

5.Флайшандерл А., Геннари У., Ллие А. ZEWA – новый процесс утилизации металлургичеких отходов// Сталь. – 2004. - №12 – С.118 – 123.

6. Андоньев С.М., Зайцев Ю.С., Филипьев О.В. Пылегазовые выбросы предприятий черной металлургии.– Харьков, 1998. – 246 с.

7. Назюта Л.Ю. Переработка сырья и ресурсосбережение// Экотехнологии и ресурсосбережение. – 2007. - №3 – С.18 – 26.

8. Черепанов К.А., Черныш Г.И., Динельт В.М., Сухарев Ю.И. Утилизация вторичных материальных ресурсов в металлургии. – М.: Металлургия,1994.– 224 с.

9. Юдашкин М.Я. Пылеулавливание и очистка газов в металлургии.– М: Металлургия, 1984.– 320с.

10. Денисенко Г.Ф., Губонина З.И. Охрана окружающей среды в черной металлургии. – М.: Металлургия, 1989. – 208 с.

11. http://briket.ru/briket_steel1.shtml Новый способ переработки отходов сталеплавильных заводов

12. http://www.recikling.ru/ сайт посвященный вопросам рециклинга отходов

|

|

Важное замечание

|

| При написании данного автореферата магистерская работа еще не завершена. Окончательная завершение: декабрь 2009. Полный текст работы

и материалы по теме могут быть получены у автора или его руководителя после указанной даты |

|

Copyright © 2009 Сильченко О.П.

Все права защищены.

Разработчик Сильченко О.П.

|

|