Автореферат по теме

«Исследование методов моделирования и визуализации процесса роста кристаллов в жидких расплавах»

|

Введение

В настоящее время важность использования информационных технологий во всех сферах науки сложно переоценить. Развитие компьютерных технологий существенно расширило наше представление о методах решения определенных задач. Наиболее интересные задачи возникают, как правило, на стыке нескольких наук. Особенно отчетливо прослеживается такая закономерность в случаях цифрового моделирования физических и химических процессов, так как во многих случаях постановка эксперимента в реальных производственных условиях связана с большими временными или финансовыми затратами либо с невозможностью организации такого эксперимента по некоторым техническим причинам. Это обуславливает необходимость разработки некоторых теоретических математических моделей, которые позволяют воссоздать полную картину эксперимента, с учетом всех особенностей его протекания.

Одним из примеров таких процессов можно считать процесс роста кристаллов в расплавах. Возникает задача разработки алгоритма моделирования и визуализации процесса кристаллизации в расплавах, выявления основных закономерностей взаимодействия кристаллов между собой, их деформации в случае взаимодействия, построения границы между ними. Для ее решения применен метод геометрического моделирования. Этот метод позволяет отказаться от привязки к конкретной решетке растущих кристаллов, и положить в основу модели подход, учитывающий изменение геометрии кристаллов. Решение этой задачи в трехмерном пространстве позволяет получить модель поверхности образца или поверхности излома, в двухмерном пространстве – изображение, соответствующее плоскому срезу образца, то есть сечению его произвольной плоскостью. Таким образом, возможно сравнение программно построенного изображения с фотографиями шлифа для проверки корректности модели.

Так как от формы, количества, размеров, взаимного расположения кристаллов в материале напрямую зависят свойства гибкости, износостойкости, твердости и т.д. материала, то выявление оптимальных параметров состава расплава и режима его обработки является, по сути, главной задачей производителя. Чрезмерное укрупнение или измельчение кристаллов в твердых сплавах существенно изменяет качества изделий из них. Поэтому управляя параметрами кристаллизации (температура, время, наличие и количество примесей и многие другие) можно существенно изменять конечный результат.

При этом следует учесть, что изучение опытным путем влияния отдельных параметров очень дорого (себестоимость одного килограмма твердого сплава приблизительно равна 100$ США), может отнимать большое количество времени (процесс подготовки образца и проведение эксперимента занимает от 6 до 18 часов) и давать недостоверные результаты, так как параметры взаимосвязаны, возможно влияние неучтенных факторов, а для точного теоретического предсказания результата практически не разработан ни математический, ни логический аппарат.

Поскольку процесс кристаллизации происходит при достаточно высоких температурах (около 1000-1360 градусов по Цельсию), наблюдение процесса с помощью оптических приборов невозможно. Попытки производить отбор образцов на различных этапах кристаллизации тоже не дали результата, так как в этом случае слишком сильно влияние случайных факторов. Разработка математической модели осложняется тем, что приходится делать ряд допущений и упрощений, которые в конечном итоге приводят к тому, что модель становится слишком абстрактной и неприменимой в реальном производстве.

Вследствие этого можно предложить еще один вариант решения – геометрическое моделирование.

|

Актуальность темы

Актуальность решения данной задачи заключается в уменьшении времени, необходимом для подготовки и проведения эксперимента, в снижении финансовых затрат на постановку эксперимента.

Цель и задачи разработки и исследования

Целью разработки является создание программного комплекса, позволяющего исследовать процесс кристаллизации на различных стадиях.

Задачами исследования являются:

- выделение факторов, существенно влияющих на рост кристаллов, изучение физических принципов и математического аппарата, лежащих в основе процесса кристаллизации;

- выявление характеристик кристаллов, позволяющих строить геометрическую модель процесса;

- изучение существующих систем моделирования роста кристаллов;

- подробное рассмотрение методов, использующихся данными системами.

Задачами разработки являются:

- построение алгоритма, позволяющего моделировать процесс зарождения и роста кристаллов в расплаве;

- построение трехмерной модели кристаллизовавшегося образца, позволяющей изучать его поверхность;

- реализация функции построения произвольного плоского сечения трехмерного образца, что позволит анализировать двухмерную схему шлифа;

- разработка системы удобного управления параметрами эксперимента и интуитивно понятного интерфейса при программной реализации работы.

Объект, предмет исследования и новизна работы

Объектом исследования является процесс кристаллизации в расплавах.

Предметом исследования является геометрическое моделирование и визуализация процесса кристаллизации в расплавах.

Новизна работы: получили дальнейшее развитие методы моделирования процесса кристаллизации в расплавах, способы визуализации данного процесса.

Апробация результатов

Результаты разработки были представлены на следующих конференциях:

1. VI международная научно-практическая конференция «Геометрическое моделирование и компьютерные технологии: теория, практика,образование»

(Украина, Харьков, 21-24 апреля 2009 г.)

2. ISDM 2009 (16th International Students’ Day of Metallurgy, Czech Republic, Ostrava, 23-25 April 2009).

|

Обзор исследований и разработок по теме

Решение данной задачи может сократить этап предварительных исследований перед практической постановкой эксперимента, однако разработки этой темы ведутся сравнительно недолго. Для моделирования кристаллизации используются различные методы. Основным отличием этих методов является их направленность на моделирование процессов, находящихся на макроуровне, либо ориентированность на процессы, происходящие на микроуровне [1].

Один из наиболее распрстраненных методов – метод Монте-Карло – хорошо описывает изменение решетки кристалла, растущего в газе, но малоэффективен для расчета роста кристалла в расплаве [1]. На макроскопическом уровне рост может считаться непрерывным процессом, и его можно описывать с помощью дифференциальных уравнений в частных производных (например, модель фазовых полей [2], в которой используется модификация уравнения диффузии).

Для моделирования неравновесного роста кристаллов в двухмерной среде с фазоразделяющими примесями может применяться метод, основанный на использовании ячеек пространства, помеченных разными численными значениями [3].

Исследованиями процесса моделирования занимаются так же на базе Брянского государственного университета (И.К. Кульбовский, С.В. Карелин, Д.А. Илюшкин, [4]), Новосибирского государственного университета (А. Бреднихина, [5]), Физико-технического института имени А.Ф. Иоффе Российской академии наук (В.А. Лагунов, А.Б. Синани, [6]). Метод численного моделирования исследуется в Московском государственном институте электронной техники В.А. Гончаровым [7], Физико-техническом институте имени А.Ф. Иоффе Российской академии наук (М.В. Богданов, [8]).

На данный момент существует несколько программных продуктов, моделирующих физические процессы. Например, Phun - программа для имитации физических процессов с простым интерфейсом и «мультяшной» графикой, разработка шведских студентов университета города Умео [9]. Реализация метода Монте-Карло представлена программой LeoCrystal [10]. Однако подобные программы пока не получили массового распространения. Это связано с их узкой направленностью и реализацией отдельных методов, имеющих существенные ограничения [10], либо с тем, что моделируются только общие физические принципы, что может быть использовано только в обучающих целях.

|

Физические основы моделирования

Для разработки и построения модели следует определить объем исходной информации.

В состав твердых сплавов обычно входят следующие элементы: карбид вольфрама, карбид титана, карбид тантала, карбид хрома и их смеси, в качестве связки используют кобальт и никель. Формы кристаллов этих элементов соответственно таковы [11]:

- карбид вольфрама – треугольная призма (в основании равносторонний треугольник);

- карбид титана – куб, параллелепипед (в основном), треугольная призма (редко);

- карбид тантала – используется в качестве примеси в небольшом количестве, практически растворяется в других карбидах, влияет на скорость роста, формой его кристаллов можно пренебречь;

- карбид хрома – кристаллы в форме пластин и игл (используется редко).

Кобальт и никель образуют связующее вещество без явно выраженной кристаллической структуры.Все кристаллы имеют идеальную форму только в том случае, когда в процессе роста они не соприкасаются. Если же происходит взаимодействие, то форма деформируется за счет того, что на границе соприкосновения рост прекращается, а по всем остальным граням продолжается.

Каждый исходный кристалл будем характеризовать следующим набором параметров:

- для куба: длина стороны, координаты центра фигуры, критический радиус (условная величина, обозначающая минимальный радиус частицы, способной к росту);

- для призмы: длина стороны треугольника в основании, высота призмы, центр фигуры (центр масс), критический радиус;

- для пластин: длина, ширина, высота пластины, критический радиус;

- для игл: длина, радиус, критический радиус.

Критический размер для каждого кристалла рассчитывается в зависимости от площади его поверхности. Все кристаллы имеют идеальную форму только в том случае, когда в процессе роста они не соприкасаются. Если же происходит взаимодействие, то кристаллы деформируются за счет того, что на границе соприкосновения рост прекращается.Для разработки правильной математической модели необходимо ввести некоторые величины и их соотношения [12].

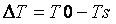

Рассмотрим самопроизвольное зарождение центров кристаллизации.

n – число зародышей, возникающих в единицу времени в единице объема металла;

T0 – температура термодинамического равновесия жидкости с твердой фазой;

Ts – температура затвердевания;

- величина переохлаждения; - величина переохлаждения;

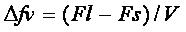

- разность свободных энергий жидкости и твердого металла; - разность свободных энергий жидкости и твердого металла;

- изменение свободной энергии на единицу объема затвердевающего вещества (F – свободная энергия Гельмгольца, индексы l и s относятся к жидкой и твердой фазам соответственно, V – объем); - изменение свободной энергии на единицу объема затвердевающего вещества (F – свободная энергия Гельмгольца, индексы l и s относятся к жидкой и твердой фазам соответственно, V – объем);

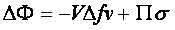

- энергия раздела между твердой и жидкой фазами ( - энергия раздела между твердой и жидкой фазами ( - суммарная поверхность зародышей, - суммарная поверхность зародышей,  - удельная поверхностная энергия); - удельная поверхностная энергия);

- общее изменение свободной энергии. - общее изменение свободной энергии.

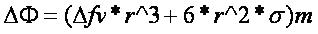

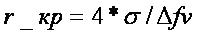

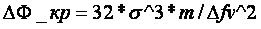

В случае, если кристалл имеет кубическую форму с длиной стороны r:

- критический радиус, - критический радиус,

- критическое значение энергии, соответствующее критическому радиусу. - критическое значение энергии, соответствующее критическому радиусу.

, где , где  и и  - теплота и температура кристаллизации соответственно. - теплота и температура кристаллизации соответственно.

Скорость зарождения центров кристаллизации:

, где Ns - число атомов жидкости, Vl - частота колебаний атомов, k – постоянная Больцмана, Q – энергия активации процесса диффузии в жидкой фазе, , где Ns - число атомов жидкости, Vl - частота колебаний атомов, k – постоянная Больцмана, Q – энергия активации процесса диффузии в жидкой фазе,  =1/16. =1/16.

Таким образом, получаем следующие необходимые данные:

- критический радиус – радиус частицы. Если радиус частицы больше критического, то она способна к росту. Иначе частица растворяется;

- скорость зарождения центров кристаллизации – скорость, с которой в случайных точках пространства возникают частицы, для которых возможен дальнейший рост.

Рассмотрим процесс формирования границы при росте кристаллов. Границей между кристаллами будем называть совокупность фрагментов граней кристаллов, принадлежащих двум или более объектам. Каждая грань кристалла растет по направлению нормали к своей поверхности. Модель строится в декартовой прямоугольной системе координат.

Построение модели

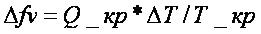

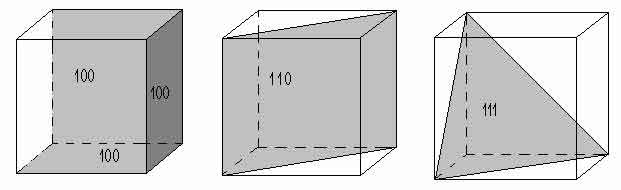

При разработке модели необходимо учесть, что скорость роста у разных граней может быть различной. Различная скорость роста определяется типом грани (плотностью упаковки грани). Эта величина характеризуется отношением количества атомов на единицу площади поверхности. К примеру, простейшая кубическая сингония (рис.1) включает в себя три типа граней {100}, {110}, {111}.

|

Рис.1 Типы граней в кубе

|

|

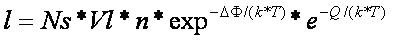

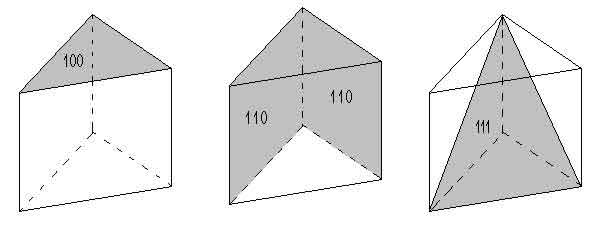

Для призмы (рис. 2) возможны такие грани: {100}, {110}, {111}

|

Рис.2 Типы граней в призме

|

|

Существует 2 варианта построения модели:

- Векторная модель - сложнее в описании, но обладает большим быстродействием.

- Растровая модель - обрабатывается значительно медленнее, однако проще реализуется и больше соответствует физическим параметрам процесса кристаллизации.

Рассмотрим обе модели подробнее.

Векторная модель:

- Объекты задаются списками вершин, ребер и граней.

- Каждой грани ставится в соответствие уравнение нормали.

- Рост реализуется как увеличение каждой грани на определенную величину и ее сдвиг вдоль нормали.

- Линии пересечения между гранями вычисляются после каждого шага увеличения.

- Линии пересечения фиксируются неподвижно и становятся частью границы.

Растровая модель:

- Объекты задаются как совокупности ячеек пространства, характеризующиеся определенным значением (внутренняя область – 0.5, граница - 1, жидкость - 0).

- Рост реализуется как пошаговая проверка всех ячеек со значением 1 на наличие ячеек-соседей со значением 0.

- Если такие найдены, то меняем значение ячейки с 1 на 0.5, с 0 на 1.

- Ячейки без свободных соседей становятся неподвижными ячейками границы.

На данный момент оба алгоритма находятся на стадии реализации двухмерной модели, которая формирует визуальную схему роста кристаллов. Полученная схема может быть использована в качестве аналога изображения сечения реального образца (шлифа). Это даст возможность более полно и однозначно определять характеристики кристаллов, что, в свою очередь, существенно упростит процесс отладки технологии производства.

|

Результаты работы программы

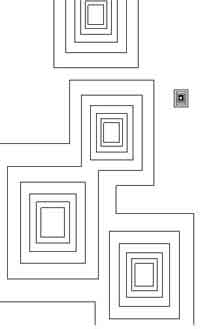

На рисунке 3 представлена двумерная схема кристаллизации, сгенерированная векторным алгоритмом для кристаллов, ориентированых по двум осям (что возможно при направленном теплоотводе). Количество кристаллов - 5. Контуры на рисунке обозначают положение граней кристаллов на i-м шаге моделирования.

|

Рис.3 Взаимодействие граней кристаллов при росте (векторный алгоритм)

|

|

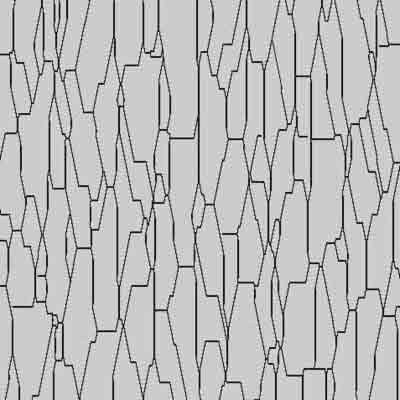

На рисунке 4 представлена двумерная схема кристаллизации, сгенерированная растровым алгоритмом для кристаллов, ориентированых по двум осям. Количество кристаллов произвольно. На каждом шаге происходит рост уже существующих кристаллов, а так же генерируются новые кристаллы.

|

Рис.4 Взаимодействие граней кристаллов при росте (растровый алгоритм)

|

|

На рисунке 5 представлена динамическая схема кристаллизации, сгенерированная растровым алгоритмом.

|

Рис.5 Динамическая схема кристаллизации (анимированный рисунок состоит из 7 кадров задержка 100 мс. сделан в MP Gif Animator)

|

|

Корректность схемы проверяется путем сравнения программно построенного изображения с фотографией шлифа. Обработку построенной схемы кристаллизации можно проводить с помощью методов линейного анализа. Данные методы основаны на подсчете количества границ кристалл - кристалл и кристалл - жидкая фаза и дальнейшей статистической обработке полученных данных согласно теоремам металлографии.

|

Выводы

1. Реализованные методы позволяют получить визуальную схему кристаллизации при ограничениях, наложенных на форму кристаллов и скорости их роста, соответствующую структуре образцов твердых сплавов при определенных условиях.

2. Для повышения точности модели необходимо учитывать, что исходные формы зародышей кристаллов могут быть различными, а так же, что ориентация кристаллов в пространстве является вероятностной величиной.

3. Задачей будущих исследований является задача программной реализации синтеза трехмерной схемы, дающей возможность анализировать поверхности образца.

|

Литература

- Muller-Krumbhaar H., Saito Yu. Crystal Growth and Solidification / Surfactant Science Series, volume 89. CRC Press – 2000. ISBN 0824703235. pp. 853-854

- Sunagawa I. Crystals: Growth, Morphology and Perfection / Cambridge University Press – 2004.

- Martiouchev L. M., Seleznev V. D. , Skopinov S. A. Computer Simulation of Nonequilibrium Growth of Crystals in a Two-Dimensional Medium with a Phase-Separating Impurity / Journal of Statistical Physics, Vol. 90, Nos. 5/6, 1998.

- Cборник статей брянского государственного технического университета. URL: http://www.tu-bryansk.ru/content/journal-18

- Моделирование роста 2-х кристаллов на подложке. URL: http://www.ict.nsc.ru/ws/YM2007/12700/Brednikhina.htm

- Статья, в которой рассмотрен метод молекулярной динамики для исследования структуры твердого тела при переходе из аморфного в кристаллическое состояние. URL:http://www.physics.wups.lviv.ua/depts/KFM/prysjan/metals/p1087_1091.pdf

- Гончаров В.А. Численное моделирование процесса выращивания полупроводниковых кристаллов из расплава методом направленной кристаллизации // Теор. основы хим. технологии. 2001. Т. 35. № 3. С. 257-264.

- Bogdanov M.V.,Ofengeim D.Kh.,Zhmakin A.I. Industrial Challenges for Numerical Simulation of Crystal Growth / CEJP 2(1) 2004 183-203.

- Описание программы, моделирующий общие закономерности физики. URL: http://my-soft-blog.net/phun-multyashnaya-fizika

- Реализация метода Монте-Карло. URL: http://www.leokrut.com/leocrystal.html

- Шаскольская М.П. Кристаллография. Учебник для втузов. М.: Высш. школа, 1976, 391 с.

- Арзамасов Б.Н., Крашенинников А.И., Пастухова Ж.П., Рахштадт А.Г. Научные основы материаловедения. Учебник для вузов. – М.:Изд-во МГТУ им. Н.Э. Баумана, 1994 г., 366 с.

|

Примечание

При написании данного автореферата магистерская работа еще не завершена. Окончательное завершение - 1 декабря 2009 г. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

|

|