Сурова А.Г. Разработка СКС исследования дефектов листового проката

Актуальность работы

Современное производство использует для выявления поверхностных дефектов заготовок на этапе листового проката визуальные методы, которые обладают рядом недостатков:

- трудоемкость;

- низкая точность вследствие субъективности мнения проводящего диагностику специалиста;

- продолжительность выполнения оценки качества металлопроката;

- дороговизна.

В сравнении с методами визуальной оценки, автоматизация процесса распознавания поверхностного дефекта имеет большую производительность и гораздо меньшую трудоёмкость при определении ряда физических характеристик поверхностного слоя металла. Создание оперативной системы диагностики дефектов металлопроката открывает широкие горизонты для усовершенствования производственных процессов, в том числе выявление нарушений производства во время самого производства, а не на стадии контроля качества, post factum, что дает возможность исправить неполадки и не допустить дальнейший брак продукции.

Цели и задачи работы

Цель исследования – поиск методов повышения скорости и точности распознавания дефектов, а также создание оперативной специализированной компьютерной системы поддержки принятия решений при оценке дефектности проката.

Объект исследования – поверхность листового проката.

Объект диагностики – совокупность поверхностных дефектов проката, возникших из-за нарушений в технологии изготовления.

Задача исследования – создание оперативной компьютерной системы, автоматизирующей процесс выявления дефектов, исследующей и классифицирующей найденные дефекты.

Обзор существующих разработок и научная новизна

На данный момент разработка систем автоматизации контроля качества металлургической продукции ведется во всем мире.

Оценкой качества макроструктуры темплетов занимаются ведущие специалисты Магнитогорского металлургического комбината, студенты, аспиранты и сотрудники Магнитогорского государственного технического университета[1].

Специалисты фирмы «Уралмаш - Металлургическое оборудование» исследуют взаимосвязи параметров качества заготовки с параметрами, характеризующими процесс разливки [2]. Сорокина Л.И., сотрудница ООО «ВидеоТесТ» (г. Санкт-Петербург) ведёт работы по стандартизации автоматизированных методик контроля микроструктуры металла [3].

Выпускница ДонНТУ Гатилова Ю.С. посвятила свою магистерскую работу проблеме диагностики дефекта металлопроката типа плена [4].

Научная же новизна моей работы заключается в исследовании и применении «быстрых» методов обработки изображения с целью создания оперативной системы диагностики дефектов, что является чрезвычайно важным в условиях непрерывного производства.

Диагностика поверхностных дефектов листового проката

Отбраковка по дефектам сталеплавильного происхождения на стадии листового проката по причине выявления поверхностных дефектов составляет 1,5% [4].

Дефекты поверхности листового проката делятся на 3 типа в зависимости от причин их появления:

- Дефекты поверхности, обусловленные качеством литой заготовки (раскатанное, корочка, пузырь, вздутие, расслоение, раскатанный пригар, раскатанная трещина, гармошка)

- Дефекты поверхности, образовавшиеся в процессе деформации (деформационная рванина, рванина на кромках, затянутая кромка, прокатная плена, трещина, скворечник, подрез, порез, морщины, риска, сквозные разрывы, надрывы, продир, наколы-проколы, отпечатки, раскатанные отпечатки, сетка отпечатков, чешуйчатость, перегрев поверхности, вкатанная окалина, рябизна раковины от окалины, вкатанные металлические частицы, раковина-вдав, отстающая окалина, вкатанные инородные частицы, заплески, следы абразивной зачистки, серые пятнистое науглероживание, пятна загрязнения, пятна слипания, заусенец, зазубрины, торцевая трещина, полосы-линии скольжения, полосы нагартовки, перегибы, цвета побежалости).

- Дефекты поверхности, образовавшиеся при отделочных операциях (травильные трещины, недотрав, перетрав, налет шлама, остатки окалины, пятна ржавчины, оттенки травления, шлифовочные трещины, вмятины, царапина, матовая поверхность) [5]

В зависимости от степени пораженности дефектами все изделия подразделяют на четыре группы:

- годные, полностью отвечающие всем установленным требованиям технической документации и стандартов;

- условно годные, имеющие небольшие отклонения от установленных требований (малозначительные дефекты), не оказывающие существенного влияния на эксплуатационные показатели отливки или изделия в целом; изделия допускаются к дальнейшей обработке и используются по своему назначению с разрешения главных специалистов промышленных предприятий после тщательной оценки дефектов;

- исправимый брак - изделия, имеющие один или несколько устранимых дефектов, после исправления которых они могут быть допущены к дальнейшей обработке и использованию по назначению;

- неисправимый или окончательный брак - изделия, имеющие такие дефекты, исправление которых технически невозможно или экономически нецелесообразно, либо качество исправления которых невозможно проконтролировать.

Принцип получения изображения дефекта

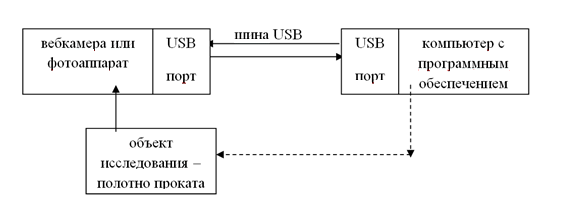

Любую систему можно условно разбить на шесть взаимосвязанных частей:

- Исследуемый объект;

- Преобразователь;

- Система сканирования;

- Приемопередатчик;

- Система управления;

- Система запоминания и отображения данных.

В данном случае объектом исследования является поверхность листового проката. В качестве преобразователя аналоговой информации состояния поверхности проката, системы сканирования и приемопередатчика выступает фотоаппарат или веб-камера с дистанционным управлением через USB порт. Система управления представлена персональным компьютером со специализированным программным обеспечением, где система запоминания – память (база данных), отображения – дисплей компьютера и другие общепринятые носители информации (принтеры, магнитные накопители и т.д.).

Рис.1 Схема разрабатываемой системы диагностики

Этапы диагностики поверхностных дефектов:

- Выявление поверхностного дефекта на оцифрованном изображении поверхности проката после обработки изображения:

a. фильтрация,

b. сегментация областей.

- Определение физических характеристик поверхностного дефекта(площадь, форма, цвет, местонахождение).

- Классификация дефектов.

Обработка цифрового изображения

Одной из главных и трудноразрешимых до настоящего времени проблем является плохое качество изображения, его зашумленность. Шумоподавление служит для улучшения визуального восприятия, увеличения четкости изображения, в качестве предобработки для последующего распознавания, при сжатии видеопоследовательностей и изображений.

Источники шума могут быть различными:

- неидеальное оборудование для захвата изображения;

- плохие условия съемки - например, сильные шумы, возникающие при плохом освещении;

- помехи при передаче по аналоговым каналам - наводки от источников электромагнитных полей, собственные шумы активных компонентов (усилителей) линии передачи.

Соответственно, шумы тоже бывают разных видов. Самые распространенные:

- белый шум - сигнал, отсчеты которого не коррелируют друг с другом, и его разновидность - белый гауссовский шум, который возникает, в частности, при плохих условиях приема сигнала;

- импульсный шум - случайные изолированные точки на изображении, значение которых значительно отличается от значений окружающих их точек (обычно возникает при передаче по аналоговым каналам);

- цветные пятна - характерны для аналогового сигнала;

- шум вида «соль и перец» (как правило, вызывается помехами в электросети)

Алгоритмы шумоподавления обычно специализируются на подавлении какого-то конкретного вида шума. Не существует пока универсальных фильтров, детектирующих и подавляющих все виды шумов. Однако многие шумы можно довольно хорошо приблизить моделью белого гауссовского шума, поэтому большинство алгоритмов ориентировано на подавление именно этого вида шума.

Можно выделить следующие базовые подходы к пространственному шумоподавлению:

- Линейное усреднение пикселей по соседям

- Медианная фильтрация

- Математическая морфология

- Гауссовское размытие

- Методы на основе вейвлет-преобразования

- Метод главных компонент

- Анизотропная диффузия

- Фильтры Винера

В ходе экспериментов, проведенных в среде Matlab, наиболее приемлемым методом оказалась медианная фильтрация:

Рис.2 Исходное изображение(пузырь-вздутие)

Рис.3 Результат медианной фильтрации

Анимация.1 Применение прочих фильтров:

Размер анимации: 113 Кбайт

Количество кадров: 5

Экспозиция кадра: 2 сек (1 кадр), 5 сек (2-5 кадр)

Количество циклов повторения: 8

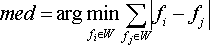

Принцип медианной фильтрации

Для каждого пиксела в некотором его окружении (окне) ищется медианное значение и присваивается этому пикселу. Определение медианного значения: если массив пикселей отсортировать по их значению, медианой будет серединный элемент этого массива. Размер окна соответственно должен быть нечетным, чтобы этот серединный элемент существовал.

Медиану также можно определить формулой:

где W - множество пикселей, среди которых ищется медиана, а fi - значения яркостей этих пикселей.

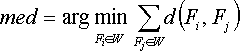

Для цветных изображений используется векторный медианный фильтр (VMF):

где Fi - значения пикселей в трехмерном цветовом пространстве, а d - произвольная метрика (например, евклидова). [6]

Возможности ускорения алгоритма фильтрации:

• делать несколько шагов быстрой сортировки до получения медианы

• конкретная реализация для каждого радиуса окна[7]

Сегментация объектов

Сегментацией изображения называется разбиение изображения на непохожие по некоторому признаку области. Предполагается, что области соответствуют реальным объектам, или их частям, а границы областей соответствуют границам объектов. Сегментация играет важную роль в задачах обработки изображений и компьютерного зрения. Методы сегментации можно разделить на два класса: автоматические – не требующие взаимодействия с пользователем и интерактивные – использующие пользовательский ввод непосредственно в процессе работы.

Задачи автоматической сегментации делятся на два класса:

1. выделение областей изображения с известными свойствами

2. разбиение изображения на однородные области

Между этими двумя постановками задачи есть принципиальная разница. В первом случае задача сегментации состоит в поиске определенных областей, о которых имеется априорная информация (например, мы знаем цвет, форму областей, или интересующие нас области представляют собой изображения известного объекта). Методы этой группы узко специализированы для каждой конкретной задачи. Сегментация в такой постановке используется в основном в задачах машинного зрения (анализ сцен, поиск объектов на изображении).

Во втором случае никакая априорная информация о свойствах областей не используется, зато на само разбиение изображения накладываются некоторые условия (например, все области должны быть однородны по цвету и текстуре). Так как при такой постановке задачи сегментации не используется априорная информация об изображенных объектах, то методы этой группы универсальны и применимы к любым изображениям. В основном сегментация в этой постановке применяется на начальном этапе решения задачи, для того чтобы получить представление изображения в более удобном виде для дальнейшей работы.

Для грубой оценки качества метода в конкретной задаче обычно фиксируют несколько свойств, которыми должна обладать хорошая сегментация. Качество работы метода оценивается в зависимости от того, насколько полученная сегментация обладает этими свойствами. Наиболее часто используются следующие свойства:

- однородность регионов (однородность цвета или текстуры)

- непохожесть соседних регионов

- гладкость границы региона

- маленькое количество мелких «дырок» внутри регионаи т. д. [8]

После фильтрации мы имеем приблизительные границы дефектов проката (80-90% истинного размера дефекта). Далее выбираем пиксель внутри обнаруженной области и применяем схему наращивания односвязных областей вокруг него. Приняв полученный результат в качестве основы для дальнейшей обработки, применяем уточняющий алгоритм, к примеру, метод обнаружения краев Канни.

Выгода во времени достигается также за счет того, что если на снимке после быстрой фильтрации не обнаружен дефект проката, то дальнейшие более долгие процедуры сегментации не выполняются. Кроме того, возможна реализация потокового режима выполнения программы обнаружения. Основной поток следит за каждым кадром, выполняет фильтрацию изображения и передает изображение с найденным дефектом новому потоку, который выполняет детальное исследование дефекта.

Планируемые результаты

При написании данного автореферата магистерская работа еще не завершена. Окончательные результаты планируется получить в декабре 2009 года. Полный текст работы и материалы могут быть получены по электронному адресу у автора или руководителя после указанной даты.

Заключение

Применение разработок автоматизации дефектоскопии в процессе производства и эксплуатации изделий даст большой экономический эффект за счёт сокращения времени, затрачиваемого на обработку заготовок с дефектами, экономии металла.

В данной работе выполнено краткое описание предметной области, сделан обзор существующих научных наработок, выбраны и проанализированы методы обработки изображения, применимые для данной прикладной задачи.

Список используемых источников

- Капцан Ф.В., Суспицын В.Г., Логунова О.С., Павлов В.В., Нуров X.X. Организация автоматизированного рабочего места в системе оценки качества макроструктуры заготовок в ЭСПЦ ММК// Сталь. 2006 № 11. С. 80 - 82

- Паршин В. М., Чертов Л. Д. Интеллектуальные системы управления качеством непрерывнолитой заготовки// Сталь. 2005 № 2. С. 37 - 43.

- http://lityo.com.ua/li/s_174.html Сорокина Л.И. (ООО «ВидеоТесТ», г.Санкт-Петербург) Стандартизация автоматизированных методик контроля микроструктуры

- Гатилова Ю.С. Специализированная компьютерная система диагностики поверхностных дефектов листового проката// Автоматизация технологических объектов и процессов. Поиск молодых. Сборник научных работ VII Международной научно-технической конференции аспирантов и студентов в г. Донецке 26-28 апреля 2007 г. - Донецк, ДонНТУ, 2007.- С.251-253. 3 с.

- Дефекты проката http://eugene-motors.kiev.ua/wiev.php?partname=%EF%EE%EB%E5%E7%ED%EE%E5&id=34

- Проблема подавления шума на изображениях и видео и различные подходы к ее решению http://cgm.computergraphics.ru/content/view/74

- Лекции по обработке изображений http://graphics.cs.msu.ru/courses/cg02b/lectures/lection5/sld019.htm

- Методы сегментации изображений: автоматическая сегментация http://cgm.computergraphics.ru/content/view/147

- Возможности цифровой обработки изображений в Matlab http://matlab.exponenta.ru/imageprocess/book2/80.php

- Компьютерное зрение http://ru.wikipedia.org/wiki/Компьютерное_зрение