Реферат за темою випускної роботи

Зміст

1 Вступна частина

Вступ

Актуальність роботи

Ціль и задачі роботи

2 Теоретична частина

Теорія надійності

Класифікація причин відмов

Теорія інформації

3 Практична частина

Опис подальшого експерименту

Анімація

4 Заключна частина

Висновки

Література

1 Вступна частина

Вступ

Завершальною стадією металургійного переділу є виготовлення прокату. У даній технології найбільша кількість механізмів (до 50-60 % від загального їх числа) пов'язані з переміщенням гарячих заготовок. Особливу роль в даному технологічному ланцюжку виконують пічні рольганги, які є ланкою, що передає і приймаючим, між нагрівальною піччю і прокатним станом. Основна вимога до механізмів прокатного стану (і рольгангам зокрема) є забезпечення безвідмовної роботи механізму впродовж всього процесу плющення.Надійність пічних рольгангов достатньо висока. Відмови, що проте відбуваються, приводять до простоїв всьому технологічному ланцюжку прокатного агрегату. Витрати при цьому обчислюються сотнями тисяч гривень.

Теорія надійності вивчає закономірності виникнення відмов і відновлення працездатності виробу, впливи зовнішніх і внутрішніх дій на надійність технічних пристроїв, методи кількісного визначення і способи забезпечення заданого рівня надійності при проектуванні, виготовленні і експлуатації виробів.Термінологія теорії надійності регламентується ГОСТ 27.002-83, який розповсюджується на всі види технічних об'єктів. Стосовно металургійного устаткування під об'єктом розумітимемо будь-які машини і механізми, вузли і окремі деталі.

Надійність-це властивість об'єкту зберігати в часі у встановлених межах значення всіх параметрів, що характеризують здатність виконувати необхідні функції в заданих режимах і умовах застосування, технічного обслуговування, ремонту, зберігання і транспортування.

З визначення виходить, що надійність - складна властивість. Залежно від призначення об'єкту і умов його застосування надійність включає безвідмовність, довговічність, ремонтопрігодность і сохраняємість.

Безвідмовність характеризує працездатність виробу протягом заданого напрацювання без вимушених перерв. Під напрацюванням подразумеваєтся величина, прийнята для вимірювання тривалості або об'єму роботи виробу. Кількісно вона оцінюється часом функціонування виробу або пов'язаними з ним показниками: числом циклів, об'ємом виконаних робіт і ін.[4, 6]

Зміст

Актуальність роботи

Сучасне устаткування металургійного підприємства повинне відповідати високим показникам надійності, зокрема безвідмовності. Тому що технологічні лінії металургійного виробництва, особливо прокатного, включають значне число механізмів порядку 200-это машин і ще близько 50 рольгангов. Кількість деталей в кожному механізмі близько 100-200. Відмова одного елементу приводить до зупинки всього технологічного ланцюжка, тому вивчення питань безвідмовності стосовно прокатного виробництва є актуальним завданням сучасності.

Ціль и задачі роботи

Мета роботи полягає в дослідженні інформативності даних про відмови пічних рольгангов листопрокатного стану 2300.

Основні завдання роботи: складання послідовності аналізу відмов пічних рольгангов листопрокатного стану 2300 і оцінки якості роботи ремонтної служби.

2 Теоритична частина

Зміст

Теорія надійності

Надійність - це властивість об'єкту зберігати в часі у встановлених межах значення всіх параметрів, що характеризують здатність виконувати необхідні функції в заданих режимах і умовах застосування, технічного обслуговування, ремонту, зберігання і транспортування.

Справний стан: це стан, при якому прилад відповідає всім вимогам устнорматівной – технічній документації.Неисправное стан: це стан, при якому прилад, об'єкт не відповідає хоч би одній з вимог нормативно – технічній документації.

Працездатний стан: це стан об'єкту, при якому він здатний виконувати задані функції, зберігаючи значення заданих нормативів в межах встановлених документацією.

Непрацездатний стан: це стан, при якому значення хоч би одного заданого параметра не відповідають нормативно, – технічній документації.

Поняття пошкодження полягає в порушенні справного стану виробу при збереженні його працездатності. Для будь-якого виробу існують поняття: дефект, несправність, відмова, збой і помилка.

Дефект: це відхилення від параметрів виробу щодо заданих в нормативно – технічній документації.

Несправність: форматоване представлення факту прояву дефекту на входах і виходах виробу.Отказ: дефекти, пов'язані з необоротними порушеннями характеристик виробу, що приводить до порушення його працездатного стану.

Збой: дефект, що полягає в тому, що в результаті тимчасової зміни параметрів виробу протягом деякого періоду часу воно функціонуватиме безперервно. Причому його працездатність відновлюється самонаправленно. Перешкоди, що впливають на працездатність.[4,6,8]

Число дефектів, несправностей, відмов, збоїв, одночасно присутніх у виробі називають кратністю.

Кратність помилок визначена не тільки кратністю несправності, із-за якої вона виникла, але і структурною схемою виробу, оскільки в результаті наявних розгалужень в схемі одноразова несправність може викликати багатократну помилку в послідовних ланцюгах.

Безвідмовність: властивість виробу, в якому він безперервно зберігає працездатність протягом деякого часу.

Ремонтопрігодность: властивість виробу, що полягає в пристосованості до попередження і виявлення причин виникнення його відмов, пошкоджень і усунення їх шляхом ремонту і технічного обслуговування.

Для кількісної характеристики безвідмовності металургійних машин застосовують наступні показники.

Середнє напрацювання на відмову Т – математичне очікування напрацювання об'єкту від початку його експлуатації до виникнення відмови. Вірогідність безвідмовної роботи P(t) - вірогідність того, що за час t відмови об'єкту не відбудеться, тобто напрацювання на відмову Т об'єкту прийме значення більше t (вірогідність події T>t). Вірогідність відмови Q(t) – вірогідність того, що за час t відмова об'єкту наступить, тобто час роботи Т об'єкту повністю прийме значення менше t (вірогідність події T

Довговічність – це властивість об'єкту зберігати працездатний стан до настання граничного стану при встановленій системі технічного обслуговування і ремонту. Основний показник довговічності - технічний ресурс – напрацювання об'єкту від початку експлуатації або капітального ремонту до настання граничного стану, що виражається в показниках сумарного напрацювання або терміну служби.

Для кількісної оцінки довговічності використовуються наступні показники. Середній ресурс Tp – середнє напрацювання

об'єкту від початку його експлуатації або відновлення після ремонту до переходу в граничний стан. Розрізняють повний, використаний залишковий ресурс. Середній термін служби Tсл – це календарна тривалість експлуатації об'єкту в ті ж терміни.

Ремонтопрігодность – властивість об'єкту, що полягає в пристосованості до попередження і виявлення причин

виникнення відмов, пошкоджень і в пристосованості до відновлення працездатного стану за допомогою технічного обслуговування і

ремонтів.

Сохраняємость – властивості об'єкту зберігати значення показників безвідмовності, довговічності і ремонтопрігодності в

течія або після зберігання або транспортування.

«Класичний» характер зміни надійності будь-якого виробу можна представити у вигляді потоку відмов, при цьому

використовують закони: експоненціальний, нормальний і розподіл Вейбулла.

Причинами відмов можуть бути як експлуатаційні чинники, так і недосконалість проектування, виробництва і

монтажу устаткування.[2,4,6]

Зміст

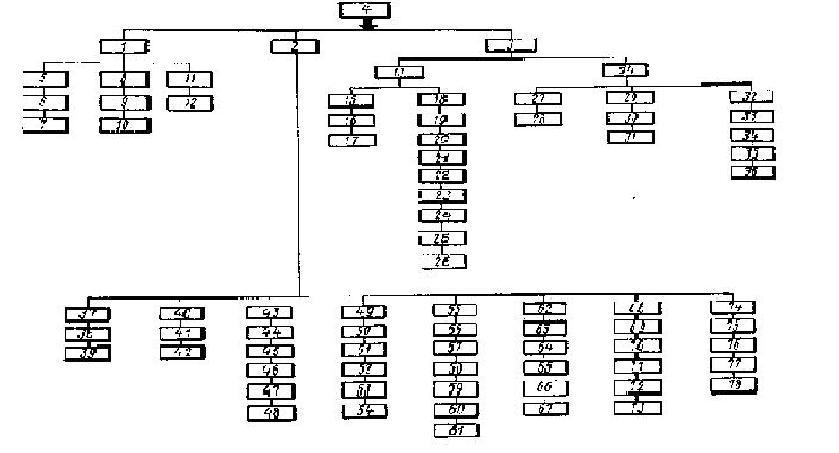

Класифікація причин відмов

Класифікація причин відмов

Рисунок 1 - Класифікація причин відмов

Рисунок 1 - Класифікація причин відмов

1 - проектування; 2 - виготовлення;3 - збірка; 4 - дефекти; 5 - погана форма; 6 - різка зміна перетину; 7 - гострі краї; 8 - невдалий вибір матеріалу; 9 - з'єднання неконтактуючих матеріалів; 10 - різний коефіцієнт розширення; 11 - недооцінка навантаження; 12 - сильні флюктуациі навантаження; 13 - неправильне з'єднання; 14 - неправильна підгонка; 15 - клепка; 16 - погане свердлення; 17 - надмірна клепка; 18 - зварка; 19 - паяння твердим припоєм; 20 паяння; 21 - поганий розплав; 22 - затриманий флюс;23 - окислення; 24 перегрівши; 25 - провар зерна розплавленим металом; 26 - розтріскування; 27 - пошкодження; 28 - сліди інструменту; 29 - неметалічні предмети в судинах високого тиску; 30 - залишки грязі, масла флюсу; 31 - вибух; 32 - гвинтове різьблення; 33 - перетяжка; 34 - недостатнє затягування; 35 - разниє різьблення; 36 - погані допуски; 37 - помилка у виборі матеріалу; 38 - переплутані запаси; 39 - заміна бракованою деталлю; 40 - невдала хімічна композиція; 41 - бета - структура в латуні і бронзі; 42 - погані фізичні властивості; 43 - поганий метод відливання; 44 - порожнини; 45, 52 - розшарування; 46 - місцева усадка; 47 - мікропористість; 48 - зміщений стрижень; 49 - неметалічні включення; 50 - газові міхури, що розкотили; 51 - заходи, складки; 53 - бразованіє міхурів або раковини; 54 - окисні плівки; 55 - виробничі дефекти; 56 - неправильне розташування зерна; 57 - надмірна холодна обробка; 58 - поверхневі тріщини; 59 - висока поверхнева напруга; 60 - забруднення поверхні; 61 - плями фарби; 62 - неправильна теплова обробка; 63 - перегрівши; 64 - недогрівши;

5 - окислення; 66 - недостатнє пониження напруги; 67 - несоотвстствующая гарт; 68 - неправильна механічна обробка; 69 - шорсткість; 70 - вирізування пазів, канавок; 71 - недостатнє зрізає; 72 - оброблені на менший розмір фланці; 73 - гострі краї; 74 - неправильний план; 75 - невідповідне очищення; 76 - воднева крихкість; 77 - тонкі покриття; 78 - свердлення отворів під шпильки.[2]

Зміст

Теорія інформації

Рисунок 2 - Схема до обгрунтування системи технічного обслуговування

Рисунок 2 - Схема до обгрунтування системи технічного обслуговування

Об'єкт управління – це сукупність машин і механізмів, для роботи яких із заданим коефіцієнтом використання повинні бути виконані правила, що визначають послідовність технологічних і відновних операцій. Органом, що управляє є штат механічної служби. Складові частини зв'язані між собою каналами інформації. По вхідних каналах органу, що управляє поступає інформація із зовнішнього середовища (наприклад, плани) і виробнича інформація від об'єкту управління. Інформація, що виходить включає команди управління технічним обслуговуванням устаткування і звітні дані в зовнішнє середовище.

Відомо декілька методів дослідження, використовуваних в системах управління: системний аналіз, принципи

оптимальності, моделювання, «чорного ящика», зовнішнього доповнення.

Головними складовими частинами системи управління технічним обслуговуванням металургійного устаткування є

інформаційне, математичне і організаційне забезпечення.[9]

Інформацію, циркулюючу в системі можна розділити на два види:

1)початкову, яка характеризує технічний стан об'єкту управління;

2)управляючу, призначену для прінятій вирішень, що забезпечують роботу устаткування в заданих умовах.

Початкова інформація складається з постійної (класифікаторів машин, вузлів, деталей, видів і причин відмов, видів

технічного обслуговування і ін.) і змінній (опис відмов). Найбільш простим є класифікатор машин.

При використанні принципу простого цифрового кодування для розробки класифікаторів вузлів і деталей

зустрічаються серйозні труднощі, оскільки кількість вузлів в цеху обчислюється тисячами, а деталей-десяткамі тисяч. Якщо кожному вузлу і деталі.[6, 7, 3]

Цю задачу можна вирішити таким чином. Із структурних схем машин видно, що не дивлячись на велику різноманітність

вузлів і деталей, їх функції обмежені. Наприклад, в кожній машині робочий орган, передавальний механізм і двигун з'єднуються муфтами

які за функціональною ознакою класифікуються на проміжні і моторні (код вузла 20). У металургійних машинах зустрічаються

різні по конструкції моторні муфти, але всі вони мають втулку (код деталі 01) провідного валу. Таким чином, в якій би машині цеху не

знаходилася моторна муфта, код втулки валу двигуна буде 2001.

Функциональный принцип цифрового кодирования дает возможность создать компактные и удобные таблицы кодов.

Для накопления и передачи в информационно-вычислительный цех переменной исходной информации используется специальный технический документ-журнал описания отказов.

Результатом обробки початкової інформації на ЕОМ є два види інформації, що управляє: оперативна і

перспективна. Оператівная-ето узагальнені дані про відмови устаткування за один місяць.[7]

3 Практична частина

Зміст

Опис подальшого експерименту

Практична частина магістерської роботи проведення експерименту. Я і мій керівник припускаємо

наступну послідовність:

1. Проведення прочностного розрахунку по всіх деталях пічного рольганга;

2. Проведення енергосилового розрахунку;

3. Послідовність аналізу відмов пічних рольгангов листопрокатного стану.;

4. Розробка вдосконаленого агрегатного журналу;

5. Розробка алгоритму оцінки якості роботи ремонтної

служби.

Анімація

Рисунок 3 - Схема різноманітних видів усталосних тріщин в деталі

(анімація об'ємом - 15,6 кВ, состоїть з 8 кадрів, 7 повторів)

Рисунок 3 - Схема різноманітних видів усталосних тріщин в деталі

(анімація об'ємом - 15,6 кВ, состоїть з 8 кадрів, 7 повторів)

4 Заключна частина

Зміст

Висновки

Розробка алгоритму оцінки якості роботи ремонтної

службив ході виконання роботи буде створено універсальне керівництво по аналізу відмов для будь-якого

металургійного устаткування. Також створення послідовності оцінки якості роботи ремонтної служби.

Література

1. В.А.Сидоров. Механическое оборудование. Техническое обслуживание и ремонт (краткие заметки) – Донецк, 2007. – 270 с., 114 илл., 43 табл.

2. ГОСТ 27002–89. Надежность в технике. Основные понятия. Термины и

определения. - М.: Госстандарт СССР, 1990. – 18

3. Дмитриев В. И. Прикладная теория информации - М.:Высш. шк., 1989. - С. 320.

4. Дружинин Г. В. Надежность автоматизированых производственных систем - М.:Энергоатомиздат, 1986. - С. 480.

5. Кравченко В. М. Техническое обслуживание и диагностика промышленного оборудования: Монография.-Донецк:

ООО "Юго-Восток, Лтд", 2004.-504с.

6. Седуш В. Я Надежность ремонт и монтаж металлургических машин. Донецк, Вища школа, 1981

7. Седуш В. Я Организация технического обсуживания металлургического оборудования.-К.: Техника, 1986.-С. 121

8.Проников А. С Надежность машин – М.: Машиностроение, 1978. – 592 с.

9. Эксплуатационные свойства металлургических машин. Ловчиновский Э. В., Вагин В. С. М., "Металлургия", 1986, С.160

10.

http://www.cultinfo.ru/fulltext/1/001/008/093/230.htm"

Сайт содержит обзорную информацию по прокатному производству и другм областям металлургии

11.

http://www.ifsrussia.ru/publmckinsey2.htm

Основные вопросы надёжности механического оборудования.

12.

http://www.polezen.ru/publ/index.php

Статьи по надёжности оборудования и эксплуатации.

|