Реферат по теме выпускной работы

Содержание

1 Вступительная часть

Введение

Актуальность работы

Цель и задачи работы

2 Теоретическая часть

Теория надежности

Классификация причин отказов

Теория информации

3 Практическая часть

Описание дальнейшего эксперимента

Анимация

4 Заключительная часть

Выводы

Литература

1 Вступительная часть

Введение

Заключительной стадией металлургического передела является изготовление проката. В данной технологии наибольшее количество механизмов (до 50-60 % от общего их числа) связаны с перемещением горячих заготовок. Особую роль в данной технологической цепочке выполняют печные рольганги, которые являются передающим и принимающим звеном между нагревательной печью и прокатным станом. Основное требование к механизмам прокатного стана (и рольгангам в частности) является обеспечение безотказной работы механизма на протяжении всего процесса прокатки.Надежность печных рольгангов достаточно высока. Однако происходящие отказы приводят к простоям всей технологической цепочке прокатного агрегата. Затраты при этом исчисляются сотнями тысяч гривен.

Теория надежности изучает закономерности возникновения отказов и восстановления работоспособности изделия, влияния внешних и внутренних воздействий на надежность технических устройств, методы количественного определения и способы обеспечения заданного уровня надежности при проектировании, изготовлении и эксплуатации изделий.Терминология теории надежности регламентируется ГОСТ 27.002-83, который распространяется на все виды технических объектов. Применительно к металлургическому оборудованию под объектом будем понимать любые машины и механизмы, узлы и отдельные детали.

Надежность-это свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонта, хранения и транспортирования.

Из определения следует, что надежность - сложное свойство. В зависимости от назначения объекта и условий его применения надежность включает в себя безотказность, долговечность, ремонтопригодность и сохраняемость.

Безотказность характеризует работоспособность изделия в течение заданной наработки без вынужденных перерывов. Под наработкой подразумевается величина, принятая для измерения продолжительности или объема работы изделия. Количественно она оценивается временем функционирования изделия или связанными с ним показателями: числом циклов, объемом выполненных работ и др.[4, 6]

Содержание

Актуальность работы

Современное оборудование металлургического предприятия должно отвечать высоким показателям надежности, в частности безотказности. Потому что технологические линии металлургического производства, особенно прокатного, включают значительное число механизмов порядка 200-это машин и ещё порядка 50 рольгангов. Количество деталей в каждом механизме порядка 100-200. Отказ одного элемента приводит к остановке всей технологической цепочки, поэтому изучение вопросов безотказности применительно к прокатному производству является актуальной задачей современности.

Цель и задачи работы

Цель работы состоит в исследовании информативности данных об отказах печных рольгангов листопрокатного стана 2300.

Основные задачи работы: составление последовательности анализа отказов печных рольгангов листопрокатного стана 2300 и оценки качества работы ремонтной службы.

2 Теоретическая часть

Содержание

Теория надежности

Надежность - это свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонта, хранения и транспортирования.

Исправное состояние: это состояние, при котором прибор соответствует всем требованиям устнормативной – технической документации.Неисправное состояние: это состояние, при котором прибор, объект не соответствует хотя бы одному из требований нормативно – технической документации.

Работоспособное состояние: это состояние объекта, при котором он способен выполнять заданные функции, сохраняя значения заданных нормативов в пределах установленных документацией.

Неработоспособное состояние: это состояние, при котором значения хотя бы одного заданного параметра не соответствуют нормативно – технической документации.

Понятие повреждение заключается в нарушении исправного состояния изделия при сохранении его работоспособности. Для любого изделия существуют понятия: дефект, неисправность, отказ, сбой и ошибка.

Дефект: это отклонение от параметров изделия относительно заданных в нормативно – технической документации.

Неисправность: форматированное представление факта проявления дефекта на входах и выходах изделия.Отказ: дефекты, связанные с необратимыми нарушениями характеристик изделия, приводящим к нарушению его работоспособного состояния.

Сбой: дефект, заключающийся в том, что в результате временного изменения параметров изделия в течение некоторого периода времени оно будет функционировать непрерывно. Причем его работоспособность восстанавливается самонаправленно. Помехи, воздействующие на работоспособность.[4,6,8]

Число дефектов, неисправностей, отказов, сбоев, одновременно присутствующих в изделии называют кратностью.

Кратность ошибок определена не только кратностью неисправности, из-за которой она возникла, но и структурной схемой изделия, т.к. в результате имеющихся разветвлений в схеме однократная неисправность может вызвать многократную ошибку в последовательных цепях.

Безотказность: свойство изделия, в котором он непрерывно сохраняет работоспособность в течение некоторого времени.

Ремонтопригодность: свойство изделия, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения его отказов, повреждений и устранения их путем ремонта и технического обслуживания.

Для количественной характеристики безотказности металлургических машин применяют следующие показатели.

Средняя наработка на отказ Т – математическое ожидание наработки объекта от начала его эксплуатации до возникновения отказа. Вероятность безотказной работы P(t) - вероятность того, что за время t отказа объекта не произойдет, т.е. наработка на отказ Т объекта примет значение большее t (вероятность события T>t). Вероятность отказа Q(t) – вероятность того, что за время t отказ объекта наступит, т.е. время работы Т объекта до отказа примет значение меньшее t (вероятность события T

Долговечность – это свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта. Основной показатель долговечности - технический ресурс – наработка объекта от начала эксплуатации или капитального ремонта до наступления предельного состояния, выражающийся в показателях суммарной наработки или срока службы.

Для количественной оценки долговечности используются следующие показатели. Средний ресурс Tp – средняя наработка объекта от начала его эксплуатации или возобновления после ремонта до перехода в предельное состояние. Различают полный, использованный, остаточный ресурс. Средний срок службы Tсл – это календарная продолжительность эксплуатации объекта в те же сроки.

Ремонтопригодность – свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и в приспособленности к восстановлению работоспособного состояния с помощью технического обслуживания и ремонтов.

Сохраняемость – свойства объекта сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение или после хранения или транспортирования.

«Классический» характер изменения надёжности любого изделия можно представить в виде потока отказов, при этом используют законы: экспоненциальный, нормальный и распределение Вейбулла.

Причинами отказов могут быть как эксплуатационные факторы, так и несовершенство проектирования, производства и монтажа оборудования [2,4,6]

Содержание

Классификация причин отказов

Классификация причин отказов

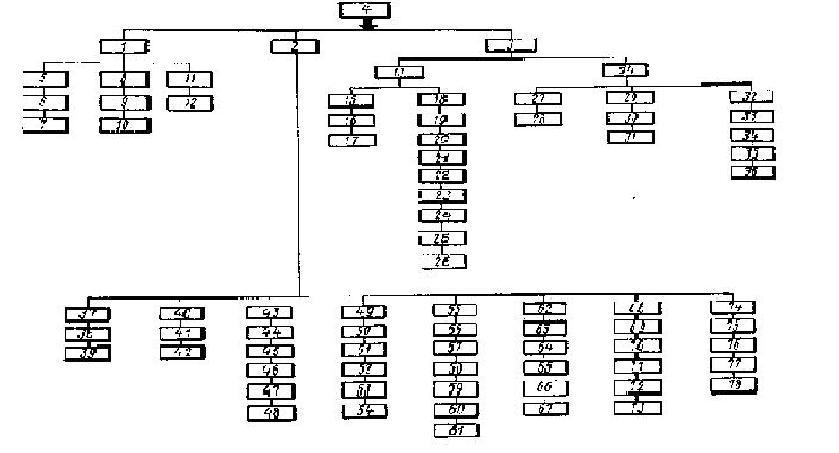

Рисунок 1 - Классификация причин отказов

Рисунок 1 - Классификация причин отказов

1 - проектирование; 2 - изготовление;3 - сборка; 4 - дефекты; 5 - плохая форма; 6 - резкое изменение сечения; 7 - острые края; 8 - неудачный выбор материала; 9 - соединение неконтактирующих материалов; 10 - разный коэффициент расширения; 11 - недооценка нагрузки; 12 - сильные флюктуации нагрузки; 13 - неправильное соединение; 14 - неправильная подгонка; 15 - клепка; 16 - плохое сверление; 17 - чрезмерная клепка; 18 - сварка; 19 - пайка твердым припоем; 20 пайка; 21 - плохая расплавка; 22 - задержанный флюс;23 - окисление; 24 перегрев; 25 - провар зерна расплавленным металлом; 26 - растрескивание; 27 - повреждение; 28 - следы инструмента; 29 - неметаллические предметы в сосудах высокого давления; 30 - остатки грязи, масла флюса; 31 - взрыв; 32 - винтовая резьба; 33 - перетяжка; 34 - недостаточное затягивание; 35 - разные резьбы; 36 - плохие допуски; 37 - ошибка в выборе материала; 38 - перепутанные запасы; 39 - замена бракованной деталью; 40 - неудачная химическая композиция; 41 - бета - структура в латуни и бронзе; 42 - плохие физические свойства; 43 - плохой метод отливки; 44 - полости; 45, 52 - расслоение; 46 - местная усадка; 47 - микропористость; 48 - смещенный стержень; 49 - неметаллические включения; 50 - раскатанные газовые пузыри; 51 - закаты, складки; 53 - образование пузырей или раковины; 54 - окисные пленки; 55 - производственные дефекты; 56 - неправильное расположение зерна; 57 - чрезмерная холодная обработка; 58 - поверхностные трещины; 59 - высокое поверхностное напряжение; 60 - загрязнение поверхности; 61 - пятна краски; 62 - неправильная тепловая обработка; 63 - перегрев; 64 - недогрев; 65 - окисление; 66 - недостаточное понижение напряжения; 67 - несоотвстствующая закалка; 68 - неправильная механическая обработка; 69 - шероховатость; 70 - вырезание пазов, канавок; 71 - недостаточное срезание; 72 - обработанные на меньший размер фланцы; 73 - острые края; 74 - неправильный план; 75 - несоответствующая очистка; 76 - водородная хрупкость; 77 - тонкие покрытия; 78 - сверление отверстий под шпильки. [2]

Содержание

Теория информации

Рисунок 2 - Схема к обоснованию технического обслуживания

Рисунок 2 - Схема к обоснованию технического обслуживания

Объект управления – это совокупность машин и механизмов, для работы которых с заданным коэффициентом использования должны быть выполнены правила, определяющие последовательность технологических и восстановительных операций. Управляющим органом является штат механической службы. Составные части связаны между собой каналами информации. По входным каналам управляющего органа поступает информация из внешней среды (например, планы) и производственная информация от объекта управления. Выходящая информация включает команды управления техническим обслуживанием оборудования и отчетные данные во внешнюю среду.

Известно несколько методов исследования, используемых в системах управления: системный анализ, принципы оптимальности, моделирования, «черного ящика», внешнего дополнения.

Главными составными частями системы управления техническим обслуживанием металлургического оборудования являются информационное, математическое и организационное обеспечение.[9]

Информацию, циркулирующую в системе можно разделить на два вида:

1)исходную, которая характеризует техническое состояние объекта управления;

2)управляющую, предназначенную для принятий решений, обеспечивающих работу оборудования в заданных условиях.

Исходная информация состоит из постоянной (классификаторов машин, узлов, деталей, видов и причин отказов, видов технического обслуживания и др.) и переменной (описание отказов). Наиболее простым является классификатор машин.

При использовании принципа простого цифрового кодирования для разработки классификаторов узлов и деталей встречаются серьезные трудности, так как количество узлов в цехе исчисляется тысячами, а деталей-десятками тысяч. Если каждому узлу и детали присваивать индивидуальный номер, то классификаторы будут громоздкими. Следовательно, необходимо разработать такие принципы, которые позволяли бы создать коды, во-первых, максимально удобные для обслуживающего персонала и, во-вторых, компактные для повышения степени использования ЭВМ.[6, 7, 3]

Эту задачу можно решить следующим образом. Из структурных схем машин видно, что несмотря на большое разнообразие узлов и деталей, их функции ограничены. Например, в каждой машине рабочий орган, передаточный механизм и двигатель соединяются муфтами, которые по функциональному признаку классифицируются на промежуточные и моторные (код узла 20). В металлургических машинах встречаются различные по конструкции моторные муфты, но все они имеют втулку (код детали 01) ведущего вала. Таким образом, в какой бы машине цеха не находилась моторная муфта, код втулки вала двигателя будет 2001.

Функциональный принцип цифрового кодирования дает возможность создать компактные и удобные таблицы кодов.

Для накопления и передачи в информационно-вычислительный цех переменной исходной информации используется специальный технический документ-журнал описания отказов.

Результатом обработки исходной информации на ЭВМ являются два вида управляющей информации: оперативная и перспективная. Оперативная-это обобщенные данные об отказах оборудования за один месяц.[7]

3 Практическая часть

Содержание

Описание хода эксперимента

Практическая часть магистерской работы проведение эксперимента. Я и мой руководитель предполагаем

следующую последовательность:

1. Проведение прочностного расчёта по всем деталям печного рольганга;

2. Проведение энергосилового расчёта;

3. Последовательность анализа отказов печных рольгангов листопрокатного стана.;

4. Разработка усовершенствованного агрегатного журнала;

5. Разработка алгоритма оценки качества работы ремонтной

службы.

Анимация

Рисунок 3 - Схема разнообразных видов развития усталостных трещин в детали

(анимация объемом - 15,6 кВ, состоит из 8 кадров, 7 повторений)

Рисунок 3 - Схема разнообразных видов развития усталостных трещин в детали

(анимация объемом - 15,6 кВ, состоит из 8 кадров, 7 повторений)

4 Заключительная часть

Содержание

Выводы

В ходе выполнения работы будет создано универсальное руководство по анализу отказов для любого металлургического оборудования. Также создание последовательности оценки качества работы ремонтной службы.

Литература

1. В.А.Сидоров. Механическое оборудование. Техническое обслуживание и ремонт (краткие заметки) – Донецк, 2007. – 270 с., 114 илл., 43 табл.

2. ГОСТ 27002–89. Надежность в технике. Основные понятия. Термины и

определения. - М.: Госстандарт СССР, 1990. – 18 c.

3. Дмитриев В. И. Прикладная теория информации - М.:Высш. шк., 1989. - 320 c.

4. Дружинин Г. В. Надежность автоматизированых производственных систем - М.:Энергоатомиздат, 1986. - 480c.

5. Кравченко В. М. Техническое обслуживание и диагностика промышленного оборудования: Монография.-Донецк:

ООО "Юго-Восток, Лтд", 2004.-504с.

6. Седуш В. Я Надежность ремонт и монтаж металлургических машин. Донецк, Вища школа, 1981.-380 c.

7. Седуш В. Я Организация технического обсуживания металлургического оборудования.-К.: Техника, 1986.- 121 c.

8.Проников А. С Надежность машин – М.: Машиностроение, 1978. – 592 с.

9. Эксплуатационные свойства металлургических машин. Ловчиновский Э. В., Вагин В. С. М., "Металлургия", 1986, 160 c.

10.

http://www.cultinfo.ru/fulltext/1/001/008/093/230.htm"

Сайт содержит обзорную информацию по прокатному производству и другм областям металлургии

11.

http://www.ifsrussia.ru/publmckinsey2.htm

Основные вопросы надёжности механического оборудования.

12.

http://www.polezen.ru/publ/index.php

Статьи по надёжности оборудования и эксплуатации.

|