L'INTRODUCTION

1. L'usinage des produits du verre et le cristal

2. Les facteurs définissant la productivité du procès de diamant des polissages

3. L'influence des caractéristiques des meulles de diamant sur la productivité d'usinage de la céramique:

3.1 Granulations des diamants dans les meulles

3.2 Lieson des meulles de diamant

3.3 Concentrations des diamands

4. L'influence des paramètres de régime d'usinage sur la productivité:

4.1 Vitesses de meulle et la table

4.2 Forces de serrage de meulle vers des ebauches

4.3 Largeurs et le diamètre des cercles de diamant

5. L'influence des facteurs technologiques sur la productivité:

5.1 Durées du polissage

5.2 Dépense de lubrification

CONCLUSION. L'élaboration des propositions selon l'augmentation de la productivité des polissages PMFN

Enumeration des renvois

Déja à l'époque de l'Empire romain le diamand utilisaient pour la gravure des dalles (sur cela écrivait dans la composition «l'histoire Naturelle» Pliniy L'ainé). Dès XVIII siècle ont commencé à l'appliquer au traitement du granit. Le temps allait, les technologies se développaient, et vers le début de XIX siècle on donnait la première patente de l'utilisation de l'outil de diamant pour le polissage.

Réellement populaire l'outil de diamant est devenu avant la Deuxième guerre mondiale. Mais alors une plus large rupture était dérangée par deux facteurs: le coût considérable du minéral et la complexité de son tri. Dans la nature de lui était non tellement vraiment beaucoup, cette quantité ne pouvait pas satisfaire les besoins des producteurs. En plus pour la garantie de la qualité de la production on demandait un haut degré de l'homogénéité de la miette de diamant.

Le problème était décidé par l'industrie chimique - la "imitation" artificielle synthétisaient pour la première fois au début de 50 années du siècle passé.

L'idée de la synthèse est très simple: concassent le graphite et à la température de 800 degrés soumettent à une haute pression. Les diamands résultent propre, plus ferme et ferme à l'influence de choc. En plus la synthèse permet «de programmer» leur forme et le taille, qu'affecte positivement la qualité des produits finis, l'industrie a recu à la disposition le diamand artificiel - la modification polymorphe du carbone [3].

Le polissage du verre par l'outil de diamant est appliqué largement dans les aspects divers de la production, par exemple au traitement du verre technique en feuilles, le verre d'automobile, le verre optique, le verre d'art (du cristal) et la verrerie.

Pour le traitement des bords du verre appliquent les cercles de diamant avec demi-circulaire, par le profil et d'autres surfaces de profil ouvrières. Pour le traitement des bords utilisent ordinairement les cercles de diamant sur lieson galvanique et métallique. Les meules de diamant fabriquent des poudres de diamant des marques АС6 - АС32 (les diamands synthétiques) la granulation 200/160 - 63/50 microns sur lieson galvanique (le nickel) ou sur lieson métallique des marques М2-30, М2-01, МЗ-04 [7].

Selon la marche du travail la capacité coupant du cercle de diamant diminue, c'est pourquoi pour la préservation de la productivité il est nécessaire d'augmenter la force de serrage du cercle de diamant vers le verre. Si sur le bord traité du verre se formeront les casses, pour la restitution de la capacité coupant on est demande la correction du melle.

Les outils de diamant appliquent largement pour le traitement de cristal et la verrerie : les applications de la limite "de diamant", les polissages des surfaces plates, la pied des produits (les petits verres , etc.), l'affaiblissement des bords aigu la gravure du dessin, roder des surfaces coniques. Pour ces travaux utilisent les meules de diamant de la forme 14ЕЕ1, 1ЕЕ1 sur lieson métallique.

Dimension du meule choisissent en fonction de l'aspect de l'opération, les configurations et les dimensions de la surface traitée. En général, les produits des dimensions moyens et grands traitent sur les machines - outils a la main, les produits des petits dimensions sur les machines - outils - automates avec le dessin programmé [2].

Une grande importance est eue par la préparation du meiles de diamant du travail. Après la protection il est necessaire soigneusement de le visiter; on n'admet pas les fissures, decollement de la couche de diamant, la coquille. Après la fixation de meule dans les collerettes il faut produire l'alignement, mais apres l'installation sur la tige de la machine - outil - corriger de meule dans les buts de l'élimination du battement de la surface coupant. Le coin du profil de meule fait ordinairement 90, 110,130 et 140 deg. [12].

Dans l'équipement existant et de nouveau projété se réaliseront les deux principes ordinairement du travail: usinage à plusieurs places parallèle et successif par pièce des détails. A la première méthode en fonction des gabarits sur la table de la machine - outil on traite simultanement avant 1000 ebauches. Le temps auxiliaire et à la pièce du traitement d'un ebauche résultent petit. A la méthode successive est demandé pour un passage aux régimes tendus retirer tout surplus, recevoir cependant plus l'haute productivité avec cela on ne réussit pas toujours. Le traitement à plusieurs places des détails de la céramique - une des méthodes les plus importantes de l'augmentation de la productivité de leur traitement.

La deuxième méthode de l'augmentation de la productivité est l'application à la place de régional du polissage de diamant. Au polissage régional la surface du contact de la meule avec le détail traité petit. Pour chaque chiffre d'affaires la meule le blé de diamant laisse l'éraflure sur la matière des ebauches de la longueur sur quelques ordres moins, que la longueur de la circonférence la meule. Donc, les blés du cercle la grande partie du temps travaillent à vide, sans faire le travail utile. L'essence du travail la meule l'autre. Le remplacement simple régional par le polissage intensifie déjà le procès du traitement des détails de la céramique. Une grande place du contact la meule avec les ebauches, et par conséquent, une grande productivité, la distribution égale de la pression la meule à la surface des ebauches, un plus petit pour-cent du marriage selon des bords du stockage, une plus petite profondeur de la couche défectueuse assurent le remplacement graduel du polissage régional. A le polissage de bord les pressions nominales dans la zone du contact pour un - deux ordres sont plus petits, que à régional. A la coupe prend part un grand nombre des grains, et la voie de la coupe de chaque blé pour le chiffre d'affaires du cercle est beaucoup plus longue.

Les régimes du polissage et la caractéristique de meule de diamant sont pour usinage productif les facteurs de la grande importance. Les directions de l'intensification des régimes ont recu a l'usinage des ebauches les noms du polissage rapide et de force. De grandes réserves de l'haute productivité sont mis dans le polissage rapide de la céramique. A d'hautes vitesses d'arrondissement de meule dans la zone du traitement pour l'unité de temps se déplace un grand nombre des grains de diamant, que aux vitesses ordinaires. Avec cela, en gardant la même profondeur de la coupe par chaque blé de diamant, que et au polissage ordinaire, de plus hautes vitesses de la céramique assurent. Pour cela la vitesse d'arrondissement de la table avec les ebauches fixés s'accroit beaucoup.

La possibilité de l'application des régimes intenses du polissage est définie par les caractéristiques et l'état de meule de diamant. La capacité coupant de meule est définie par la marque des diamands, la granulation, lieson, la concentration des diamands, les ebauches géométriques de la couche adamantifere de meule, ainsi que l'état - la topographie de la surface coupant. En outre par exemple, la possibilité du polissage rapide est définie par l'exactitude géometrique de meule, de qui dépend la grandeur de leur désequilibre.

L'intensification des régimes du polissage par de meule de diamant de n'importe quelle caractéristique est possible seulement jusqu'aux limites définies conditionnees par les restrictions du côte de chaque élément du systeme technologique: par les importances limites des capacités de la machine - outil, les vitesses de meule et la table avec les ebauches, la présentation transversale; les solidites de la fixation de colle desebauches vers la surface de la table; de la capacité coupant et la résistance de meule; les solidités de la matière traitée, l'exactitude des dimensions et la forme du détail etc.

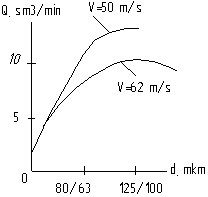

Granulation des diamands à de meule est un plus des facteurs énergiques définissant la productivité du polissage de la céramique. Avec l'augmentation de la granulation la productivité du polissage grandit à tous les paramètres utilisés de régime (fig 1). La liaison non lineaire de la productivité avec la granulation de meule ne peut pas être définie par le changement seulement simple des dimension du graine [13].

Image 1 - La productivité du polissage par de meule de la granulation diverse.

Le changement des dimentions des grains est accompagné non seulement le changement de leurs paramètres géométriques, mais le détail des angles de l'aiguisement près des sommets et les rayons de l'arrondissement des sommets, mais encore le changement de la topographie de la surface ouvrière de meule. On sait, que l'augmentation de la granulation de meule est accompagnee par la réduction du nombre des grains sur sa surface ouvrière. Lui-même ce facteur ne peut pas influencer fortement la productivité. A la force constante ( Py=const) la charge, venue pour les blés, les introduit dans la matière traitée pour une grande profondeur et compense la réduction du nombre des éraflures, en soutenant ainsi environ identique de la matière. Cependant dans de meule réel la distribution de la charge sur les blés de diamant se passe selon le schéma plus complexe, en raison de quoi cette proportionnalité est violée. La productivité basse de meule à grains fins est liée a une petite hauteur des grains de lieson, qu'amène vers lien avec la surface traitée non seulement les grains mêmes, mais encore lieson, la charge, percevant la partie, pour lui-meme. En outre insignifiant du blé le pour-cent des grains inactifs ne produisant pas augmente, puisque la profondeur du polissage est comparable avec la profondeur de l'introduction élastique des grains. Dans ce cas un important role est joué par la fermeté lieson, parce que l'introduction élastique des grains est possible à la céramique, ainsi que à la lieson. Avec la croissance de la granulation s'accroit l'hauteur des grains de lieson et diminue la probabilité de lien sur la surface des ebauches. Donc, la productivite grandit. Une des raisons provoquant la reduction de la productivite de meule avec la granulation critique, est l'augmentation du rayon l'arrondissement des sommets des grains. Avec cela, évidemment, on viole la liaison linéaire entre la profondeur de l'introduction et la force verticale venue pour un blé.

Lieson des meulles de diamant définit a un fort degré leurs propriétés coupant. Les propriétés élastiques lieson définissent la profondeur de l'introduction des grains à la matière traitée. La composition de lieson définit la solidité de la retention par celle-ci des grains dans le meule à l'application à ceux-ci des forces tangentielles du polissage. Visqueux et solide lien retient longtemps les blés de diamant et a excessif de ceux-ci ne permet pas de la surface coupant le meule de se renouveler. Dans une large gamme des parametres de régime s'ont montré meilleur selon le critère de la productivité de lieson М04 et M1. Les plus hautes propriétés coupant ont montré le meule avec lieson metallique par les blés sur lieson МО4. La productivité du polissage de la céramique par ces meules pour 20-50 % est plus haute, que sur lieson Ml, МС6, М08, МЖ [13].

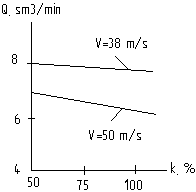

La concentration des diamands dans les cercles influence un peu la productivité du traitement (fig 3). Avec l'augmentation de la concentration de 50 jusqu'a 150 % la productivité tombe pour 5-10 % [13].

Image 3 - La dependance de la productivité du polissage de la concentration des diamands

L'augmentation du nombre des grains sur la surface coupant du cercle provoqué par l'augmentation de la concentration, amène a l'augmentation correspondant du nombre des éraflures sur la surface polie du détail. Cependant la profondeur des éraflures diminue en raison inverse du nombre des grains coupant, puisque à la force identique de serrage de meule la charge pour chaque blé baisse, Ainsi, le volume de couche en une minute de la matière change un peu. Une certaine aggravation des propriétés coupant le meule peut etre liée à une haute concentration des diamands avec les difficultés de leur correction. L'intensité basse de leur correction les amène à la coopération plus de longue durée des grains de diamant le meule avec l'abrasif gouvernant, que dans un plus grand degré largean.

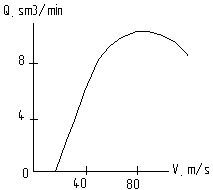

Près le meule avec les diamands des marques différentes avec lieson divers et la granulation le maximum de la productivité est recu à 70 м/с (fig 4). En fonction des caractéristiques le meule et la force de la coupe importance extreme de la productivité change de 7 jusqu'à 11 [13].

Image 4 - La dépendance de la productivité du polissage de la vitesse du polissage

L'augmentation ultérieure de la vitesse le polissage amène à la réduction de la productivité. Ce phénomène est expliqué ce qu'avec l'augmentation de la vitesse de meule diminue la profondeur de l'introduction des grains particuliers abrasifs à la surface traitée. La vitesse critique d'arrondissement de meule est atteinte dans le cas ou la profondeur de son introduction baissera tellement, que ne se passe pas les branches du copeau.

Par une autre raison de la réduction de la productivité le polissage à de très hautes vitesses du cercle expliquent par l'apparition des vibrations avec les paramètres indésirables à cause de la rigidite insuffisante de la machine - outil et l'absence de l'équilibre dynamique des ses parties tournant vite.

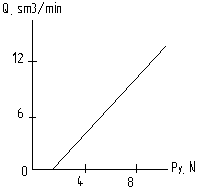

La force Ру de serrage de meulle vers des ebauches ou la pression ainsi que la vitesse de sa rotation, est le parameètre le plus important de régime (fig 5).

Image 5 - La dépendance de la productivité du polissage de la grandeur de la force de serrage de meulle vers des ebauches

La productivité du polissage des ebauches de la céramique de la largeur constante par les meules des caractéristiques diverses, a la vitesse de 68 м/с est directement proportionnelle à la pression [13]. Cela se passe parce que l'augmentation de la charge amène à une plus grande profondeur de l'introduction des grains de diamant à la matière traitée et, donc, vers l'augmentation du volume de couche en une minute de la matière.

Est établi, que aux pressions égales, et non les forces, des grands nombres travaillent plus productive, étroit pour 30-40 %. Il faut remarquer, que la productivité augmentera non en proportion de la largeur, mais il y a moins de [13].

La productivité du polissage ne doit pas dépendre de la largeur de la couche adamantifere des meules beaucoup, si la force de serrage de meule est identique. Entre la profondeur de l'introduction du blé à la céramique et la force, chez lui joint, il y a pratiquement une liaison directe. Le meule étroit formera moins de éraflures, que large, mais la profondeur de ceux-ci est plus grande. A la proportionnalité inverse entre le nombre des éraflures et leur profondeur les volumes enlever en une minute de la matière par de meule large et étroit doivent environ etre égaux. Cet équilibre est violé à cause de la différence en état de la surface coupant de meule de la largeur différente. Près d'un grand nombre ayant une grande place du contact avec les ebauches, les conditions pour la sortie de la zone du polissage sont plus mauvaises. Les conditions du nettoyage de la surface coupant en dehors de la zone du contact sont plus mauvaises aussi près d'un grand nombre. Une grande quantité par unité de la place de la surface coupant de meule crée les conditions moins favorables pour le travail des grains de diamant. Le meule du plus grand diametre ont au polissage des ebauches identiques la grande partie de la bague ouvrière libre, c'est pourquoi le liquide refroidissant baigne plus longtemps ses terrains libres, et sur l'entrée en contact avec les ebauches de meule a la surface plus propre. Cela peuvent expliquer une plus petite sensibilité vers de grands de meule.

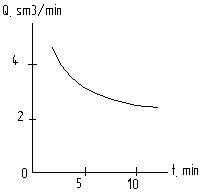

La capacité coupant de meule de diamant n'est pas constante, avec le temps elle baisse. L'intensité de cette réduction n'est pas identique aux périodes diverses du travail de meule (fig 6). A la fois après la correction la productivité du polissage par de meule plus grand, mais elle baisse considérablement ordinairement au cours de 0,5-3 min. Au terme de la période initiale le polissage passe avec la productivité baissant lentement [13].

Image 6 - Le changement de la productivité du temps

La nature des phénomènes étant a la base la régularité de la réduction des propriétés coupant de meule, est complexe. La surface ouvriere de meule formé par la correction, se caractérise par le relief profond avec les blés se produisant fortement aigu de diamant.Avec le début du polissage commence le changement de l'état de la surface coupant de meule; plus mis à nu, lieson du blé échappent, en produisant, cependant, le travail utile à l'évacuation à la zone du polissage. Serré vers la surface de la céramique ils la griffent. Plus les terrains se produisant du relief percevant la plus grande charge, s'usent d'une maniere intense. L'ego amène à l'alignment du relief, qui se caractérise, d'une part, la réduction de l'espace, mais avec l'autre - plus égal d'un grand nombre des grains. Le dernier provoque le passage vers la période de la réduction ralentie de la productivité, puisque à cause de la réduction de la charge venue pour les blés, l'usure de ceux-ci et largeant se passent plus lentement. La réduction de la productivité du polissage par le meule de diamant avec le courant du temps est accompagnée par la réduction de la capacité, dépensée par lui. Cependant la réduction de la capacité se passe dans un plus petit degré, que la réduction de la productivité, et est observée, en général, aux premiers 0,5-1,5 mines du travail de meule. Comme on le sait, la force du polissage, mais comme il faut et la capacité, définie par elle, est dépensée sur la matière traitée et la formation des nouvelles surfaces, pour la déformation élastique et plastique de la couche superficielle et pour la friction. Ainsi, la réduction de la capacité reflète seulement la réduction de la partie des dépenses liées avec la céramique.

Le moyen de la présentation et la dépense lubrification a plat de bout le polissage, quand le meule travaille dans les conditions lourdes, acquiert spécialement une importante signification. Une grande place du contact avec la surface traitée crée le mode défavorable des grains, embarrasse l'accès lubrification vers les blés et la sortie de la zone le polissage. Le moyen le plus répandu de la présentation lubrification - ayant arrose sur la surface de la table - est insuffisamment effectif, particulièrement au polissage rapide. Cela est éclairci des essais comparatifs de deux moyens, un de qui - ordinaire ayant arrosé au dehors du cercle, mais le deuxième moyen de la présentation du liquide de la conduite d'eau sous la pression à la cavité interieure de meule. A la présentation lubrification dans le meule a l'intérieur la productivité le polissage était plus haute sur toutes les vitesses de meule. Il faut remarquer, qu'avec la croissance de la vitesse du polissage l'efficacité de ce moyen du refroidissement se manifeste plus considérablement. Tellement, si pour la vitesse 15 м/с l'augmentation de la productivité faisait seulement 11 %, sur 92 et 123 м/с - comme il faut 44 et 60 %. La densité de la barrière aérienne créée par le cercle tournant, augmente avec l'augmentation de la vitesse de meule. La pression, avec qui, au liquide est donné du dehors sous meule, pas assez pour surmonter cette barrière, et elle est rejetée de la meule. Selon toute probabilité, a la zone du contact de la meule avec les ebauches l'eau se trouve seulement en maniere de la pellicule, qui porte sur lui-meme les ebauches convenant sous de meule. L'absence du nettoyage liquide de la surface ouvriere de meule de diamant amene vers de l'espace du polissage, qu'et est la raison principale de la réduction de sa capacité coupant. Avec cela, certes, s'émoussent plus vite les blés de diamant travaillant dans le régime plus tendu de température [13].

A la présentation lubrification mais a l'intérieur de meule elle baigne dans le volume complet la surface ouvrière de meule. Et l'augmentation de la vitesse de meule augmente en proportion la vitesse ecoulement, qu'intensifie l'action refroidissant et lavant du liquide.

L'efficacité technologique des procès du traitement final almazno-abrasif des détails divers optiques, les détails technique, les appareils éléctrovidés, la construction d'appareils exacte du verre, la céramique, le corindon, ainsi que les bijouteries du corindon et le diamand naturel, dépend de l'aspect de la matière traitée, l'outil appliqué, et le procès du traitement, est conditionné par le changement correspondant selon la classification des paramètres techniques, d'organisation, économiques et sociaux [4].

Le but de l'augmentation de la productivité était la création des outils avec les blés fixés abrasifs ou de diamant et les procès du traitement final: des poudres diverses abrasives, excluant l'application, à libre l'état; ne cédant pas selon la capacité de travail aux outils des diamands naturels et l'outil de la production étrangère; ayant la résistance à l'usure augmentée la résistance pour les conditions du travail sur l'équipement automatisé, ainsi que pour la constitution de nouvelles formes de la surface des détails optiques.

La plus grande efficacité économique est recue de l'introduction de l'outil spécial des diamands synthétiques à la place des abrasifs appliqués dans l'état libre et l'outil d'importation des diamands naturels au polissage des ebauches des lentilles dans le volume complet de leur émission dans le pays [5].

1. Маслов Е.Н. Теория шлифования материалов. М- Машиностроение, 1974 - 45 с.

2. Хиллиг В.Б. Пластичность и разрушение стекла. М- Металлургия, 1972 - 79 с.

3. Видерхорн С. Влияние среды на разрушение стекла. М- Мир, 1969 - 54 с.

4. Цеснек Л.С. Механика и микрофизика стирания поверхностей.

М- Машиностроение, 1979 - 221 с.

5. Пуш В.Е. Металлорежущие станки. М.- Машиностроение, 1985 - 159 с.

6. Калафатова Л.П. Повышение эффективности механической обработки изделий из ХНМ. Практика и перспективы развития партнерства в сфере высшей школы. Донецк- ДонНТУ, 2006. Кн. 3 - 46 с.

7. Байков А.В. Новые схемы многоинструментального шлифования изделия из ХНМ. Прогрессивные технологии и системы машиностроения. Донецк- ДонНТУ, 2005. Вып. 30 - 99 с.

8. Михайлов А.Н., Байков А.В., Сагуленко Н.Г. Оценка перемещений ориентированно расположенных алмазных зерен в полимерной матрице. Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. Донецк- ДонНТУ, 1999. Вып.8 - 101 с.

9. Ищенко А.Л., Байков А.В., Швырев Д.А. Решение задачи напряженно-деформированного состояния матрицы шлифовального инструмента и сравнение методов решений. Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. Донецк- ДонНТУ, 2002. Вып.20 - 62 с.

10. Гусев В.В., Калафатова Л.П. Обеспечение эксплуатационных характеристик изделий из конструкционной керамики на стадии их производства. Современные технологии в машиностроении: Сборник научных статей. Харьков- НТУ, 2006. Том 2 - 95 с.

11. Гусєв В.В., Калафатова Л.П. Вплив стану робочої поверхні алмазного інструмента на процес шліфування крихких неметалевих матеріалів. Вісник Житомирського державного технічного університету, 2003–№2 - 26 с.

12. Бакуль В.Н. Основы проектирования и технология изготовления абразивного и алмазного инструмента. М- Машиностроение, 1975 - 48 с.

13. Ваксер Д.Б. Пути повышения производительности абразивного инструмента при шлифовании. М-Л, 1964 - 122 с.

14. Соснов А.Н., Шлишевский Б.Э., Трифонов Е.Е. Автоматизированная обработка оптических деталей с применением алмазно-абразивных инструментов. – Новосибирск, НИИГАиК, 1988 – 85с.