Реферат по теме выпускной работы

Содержание

1 Вступительная часть

Введение

Актуальность работы

Цель и задачи работы

2 Теоретическая часть

Система ТОиР. Основные термины и история развития

Стратегии технического обслуживания и ремонта

Оборудование проволочного стана 150

3 Практическая часть

Описание хода эксперимента

Анимация

Заключительная часть

Литература

1 Вступительная часть

Введение

Любые производственные процессы реализуются путем использования технических объектов, различающихся между собой конструктивно, выпускаемой продукцией, режимами и условиями работы, техническим уровнем и возрастом. Сами предприятия также отличаются большим разнообразием технологических процессов, объемов производства, структурой и составом оборудования.

Поскольку технические объекты, а точнее их составные части в процессе эксплуатации физически изнашиваются и постепенно теряют первоначальное состояние и служебные параметры, использование их по назначению в пределах определенного срока службы сопровождается выполнением двух видов задач: предупреждением (профилактикой) патологических процессов повреждаемости (техническое обслуживание) и восстановлением их рабочих свойств путем замены изношенных составных частей (ремонт).

Решение этих задач осуществляется специализированными по видам работ и оборудования службами, образующими систему технического обслуживания и ремонта (ТОиР), котерая может иметь различные формы организации. Иными словами под системой технического обслуживания и ремонта понимается часть организационно-функциональной структуры предприятия или обособленное ремонтное предприятие, реализующее выполнение поставленных задач в отношении технических объектов предприятия. Знание научно-технических и организационно-экономических сторон технического обслуживания и ремонта позволяет эффективно осуществлять организацию и реорганизацию системы ТОиР предприятий любых отраслей промышленности.

Содержание

Актуальность работы

Актуальность темы исследования обусловлена следующим:

• недостаточным раскрытием организационного потенциала управления техническим обслуживанием и ремонтом оборудования прокатных цехов;

• необходимостью теоретического осмысления накопленного отечественного и зарубежного опыта и более глубокого изучения

особенностей стратегий технического обслуживания и ремонта оборудования прокатного производства.

В отечественной литературе большое внимание уделено изучению вопросов, связанных с управлением техническим обслуживанием и ремонтом оборудования. Теоретические основы сущности, задач и значимости ремонтообслуживания для повышения эффективности основного производства представлены в работах таких известных российских ученых, как Р.З. Акбердин, В. М. Гребеник, А.С. Проников, В. Я. Седуш, В.М. Семенов В. К. Цапко и др.Труды ученых А.А. Александрова, А. Ю. Бондаренко, Р. А. Макарова, А.А. Мынцова, В.А. Новикова, И. А. Тарарычкина, А.Г. Шкумата посвящены общим вопросам мониторинга и диагностики оборудования.

Основы стратегий технического обслуживания и ремонта оборудования рассматриваются в учебных пособиях как отечественных, так и зарубежных авторов: А.Н. Назарычева, К. Норта, Д. Коттса и др.

Анализ материалов по вопросам управления техническим обслуживанием и ремонтом металлургического оборудования показал, что проблемы

разработки и научного обоснования стратегии технического обслуживания и ремонта оборудования для условий отдельного цеха оказались малоисследованными. Рассматриваются в основном зависимости эффективности производства от продолжительности межремонтных циклов, уровня надежности оборудования от объема и продолжительности ремонтов, уровня затрат от сроков службы деталей, узлов и агрегатов. Полученные теоретические и экспериментальные результаты усредняются и рекомендуются в качестве нормативных для всех предприятий отрасли.

В последнее время в литературе все чаще указывается на несоответствие современным требованиям применяемой на большинстве металлургических предприятий стратегии планово-периодических ремонтов. Ее использование приводит к частым плановым и внеплановым ремонтам, требует наличия многочисленного ремонтного персонала, влечет повышенный расход запасных частей. Вместе с тем, отмечается растущая практическая потребность в поиске альтернативной стратегии, которая будет обеспечивать большую безотказность работы оборудования, более низкие затраты и потери дохода. В настоящее время уже накоплен некоторый опыт применения альтернативных стратегий в других отраслях промышленности. Однако их широкое применение, в частности в металлургии, сдерживается отсутствием теоретического задела по данной тематике и экономическому обоснованию перехода от одной стратегии к другой.

Цель и задачи работы

Таким образом, очевидно, что существующая система ТОиР несовершенна и основана на методах планирования, которые подвержены ряду субъективных факторов оценки технического состояния оборудования.

Система ППР основана на календарном планировании текущих и капитальных ремонтов, где величина межремонтных промежутков взята «с потолка». Это не позволяет полностью использовать ресурс деталей и узлов, а вследствие и всего механизма. Также эта система увеличивает вероятность аварийных отказов оборудования.

Система планирования ремонтов по техническому состоянию основана на субъективной оценке технического состояния рабочим персоналом предприятия, что также не позволяет использовать ресурс полностью. При этом для оценки необходимо оборудование разобрать, что приводит к снижению ресурса примерно на 10%.

Исходя из этого, целью дальнейших исследований является: разработка регламента технического обслуживания и ремонтов, основанный на стратегии проведения ремонтов по состоянию с максимальным использованием ресурса на примере комбинированного редуктора прокатной клети № 9 стана 150 ОАО «ММЗ».

Исходя из цели работы можно выделить следующие задачи при проведении работы:

• определить влияние различных факторов на изменение ресурса работы оборудования;

• определить, каким образом возможно рассчитать остаточный ресурс;

• провести исследование взаимодействия контактных поверхностей;

• определить параметры диагностирования.

2 Теоретическая часть

Содержание

Система ТОиР. Основные термины и история развития

Для полного и качественного исследования определим используемые в науке и технике термины, относящиеся к понятию системы ТОиР:

1. Система технического обслуживания и ремонта техники - совокупность взаимосвязанных средств, документации технического обслуживания и ремонта и исполнителей, необходимых для поддержания и восстановления качества изделий, входящих в эту систему.

2. Техническое обслуживание - комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении и транспортировании.

3. Ремонт - комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий или их составных частей.

Можно выделить такие виды ремонтов:

Текущий ремонт – ремонт, выполняемый для обеспечения или восстановления работоспособности изделия путём замены или восстановления отдельных частей.

Капитальный ремонт – ремонт, выполняемый для восстановления исправности и близкого к полному восстановлению ресурса изделия с заменой его частей, включая базовые.

Плановый ремонт – ремонт, остановка на который осуществляется по требованиям нормативно-технической документации.

Неплановый ремонт – ремонт, осуществляемый без предварительного назначения.

Регламентированный ремонт – плановый ремонт, выполняемый с периодичностью и в объёме установленном эксплуатационной документацией.

Ремонт по техническому состоянию – плановый ремонт, объём и сроки которого определяются техническим состоянием изделия. [1]

Развитие системы ТОиР обусловлено развитием технологического процесса, конструкций оборудования и управленческой структурой на предприятиях. Совершенствование системы можно разделить на несколько этапов:

1-й этап – с возникновением металлургического производства появилась стратегия аварийных ремонтов, которая предусматривает проведения ремонтов после отказа оборудования. Этот этап характеризуется низкой квалификацией рабочих, занятых ремонтом, отсутствием какой-либо ремонтной документации. В этот момент не происходило развития теории, связанной с системой ТОиР.

2-й этап – возникновение в 40-х годах ХХ-го века стратегии планово-предупредительных ремонтов, что было обусловлено становлением плановой экономики в СССР. С 1940 года действуют «Правила технической эксплуатации электрических станций и сетей», а с 1955 года – «Единая система планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий». В 1963-1973 годах действовало «Положение о планово-предупредительных ремонтах оборудования и транспортных средств на предприятиях металлургической промышленности СССР», а с 1973 года – «Положение о планово-предупредительных ремонтах механического оборудования», которое основано на статистических данных о предыдущей эксплуатации механического оборудования металлургических предприятий. [2]

3-й этап - на границе 70-80-х годов нашла применение в промышленности мобильная и переносная виброизмерительная аппаратура, хотя и дорогостоящая, громоздкая и неудобная с современной точки зрения, но позволяющая осуществлять вибромониторинг не только основного, но и вспомогательного оборудования на основе частотного анализа. В общем случае для проведения периодического вибромониторинга использовались магнитофоны для сбора и хранения виброизмерительной информации, спектроанализаторы для анализа и плоттеры для распечатки информации. В силу малой автоматизации, высокой стоимости и трудоемкости работ, круг промышленного применения такой виброаппаратуры для периодического мониторинга был достаточно ограничен. Ситуация стала меняться с середины 80-х годов с появлением сравнительно недорогих переносных микропроцессорных сборщиков данных и виброанализаторов, а также с возможностью использования достаточно дешевых ЭВМ при хранении и анализе данных измерения вибрации. В то же время происходит ускоренное развитие теории надёжности и исследований в области эксплутуационных свойств металлургического оборудования. Огромный вклад в становлении данной теории сделали такие учёные, как Плахтин В.Д., Седуш В.Я., Ловчиновский Э.В. и др.

Всё это предопределило возникновение новой стратегии ТОиР – ремонтов по техническому состоянию.[3]

4-й этап – современное развитие системы ТОиР. Этот этап характеризуется возникновением и развитием стратегии проактивного обслуживания, основанного на продлении межремонтного ресурса.

Так что же такое система технического обслуживания и ремонта? Ответ на этот вопрос можно получить, проанализировав труды авторов, занимавшихся проблематикой данной темы.

Так Э.В. Ловченовский в под системой технического обслуживания и ремонта подразумевает часть организационно-функциональной структуры предприятия или обособленное ремонтное предприятие, реализующее вы¬полнение поставленных задач в отношении технических объектов предприятия.[4]

В.Я. Седуш рассматривает систему ТО и Р как совокупность трёх взаимосвязанных процессов – технологического, процесса изнашивания и восстановления, а В.Д. Плахтин – как один из компонентов терротехнологии и отмечает, что технологический процесс ТО и Р представляет собой цикл последовательных операций, в котором выполнение каждой последующей операции зависит от предыдущей.[5,6]

Таким образом можно сделать вывод, что система ТО и Р в чёрной металлургии – это часть предприятия (может быть выделена в отдельное или состоять в его структуре), которая имеет своё назначение (поддержание работоспособного состояния оборудования), методы и способы достижения поставленных целей, трудовые резервы (ремонтная служба), определённый набор приспособлений и инструментов, определённую документацию, реализует свои задачи в полном жизненном цикле оборудования, начиная от введения его в эксплуатацию до списания.

Содержание

Стратегии технического обслуживания и ремонта

Для более глубокого понимания системы ТО и Р необходимо рассмотреть стратегии системы. Таких стратегий на данный момент существует четыре:

• реактивная,

• планово-предупредительная,

• стратегия ремонта по оценке технического состояния,

• проактивная.

Реактивное техническое обслуживание - такой метод обслуживания, при котором ремонт или замена оборудования производится только в том случае, когда оно выходит из строя или вырабатывает свой ресурс. Реактивное обслуживание имеет следующие недостатки: возможность внеплановых простоев из-за внезапных отказов оборудования и дорогостоящий и продолжительный ремонт из-за серьезности и обширности дефектов. Кроме того, имеется вероятность внезапного отказа нескольких различных агрегатов одновременно, вследствие чего необходимость в ремонтных работах может превысить возможности ремонтной службы.

Планово-предупредительное техническое обслуживание (в дальнейшем ППР) - такой метод обслуживания, основой которого является плановое периодическое проведение профилактических работ различного объема на оборудовании, т.е. составление и соблюдение календарного графика выполнения через строго определенные интервалы времени работ по профилактическому ремонту (текущему, среднему или капитальному). Достоинством такого метода, по сравнению с реактивным обслуживанием, является резкое снижение вероятности внезапного отказа оборудования. Недостатком планово - профилактического обслуживания является проведение "излишних" ремонтов, т.е. ремонтов фактически исправного оборудования, и, как следствие, излишний рост эксплуатационных затрат.

Достижения в разработке контрольно - измерительной аппаратуры обеспечили возможность не только выявлять состояние агрегата путем измерения ряда его технических параметров, но и на основе анализа изменений измеренных параметров предсказывать необходимость и планировать сроки проведения ремонта, т.е. проводить ремонт только тех агрегатов, где он необходим. Такой вид обслуживания называется "предупредительным", или обслуживанием по фактическому техническому состоянию (в дальнейшем ОФС). Достоинством такого метода обслуживания является минимизация ремонтных работ (исключение ремонта бездефектных узлов) и увеличение на 25...40% межремонтного ресурса по сравнению с ППР. Серьезным недостатком такого вида обслуживания может быть ситуация, когда необходимость в проведении ремонтных работ на нескольких агрегатах одновременно превысит возможности ремонтной службы.

Проактивное техническое обслуживание (в дальнейшем ПАО) - подход, направленный на снижение общего объема требуемого технического обслуживания и максимизацию срока службы оборудования (т.е. в идеале - создание "вечного" агрегата, не требующего технического обслуживания) путем систематического устранения источников дефектов, приводящих к преждевременному выходу оборудования из строя. Другими словами, по результатам обобщения наиболее часто встречающихся дефектов, выявляемых в процессе работы оборудования, проводится анализ и определение причин их возникновения и влияния на межремонтный интервал, а затем принимаются меры по недопущению возникновения этих дефектов. В частности, производится постоянный анализ работы ремонтного персонала и выявляются недостатки работы той или иной бригады, проявляющиеся на группе агрегатов (например, некачественная сборка, центровка или балансировка), анализ работы ремонтного производства с выявлением недостатков ремонтных технологий (например, технологии изготовления подшипников скольжения), анализ оснащенности (например, отсутствие оснастки по нагреву подшипников качения при монтаже), конструктивные изменения (например, применение износостойких материалов) и др.[3,4]

Содержание

Оборудование проволочного стана 150

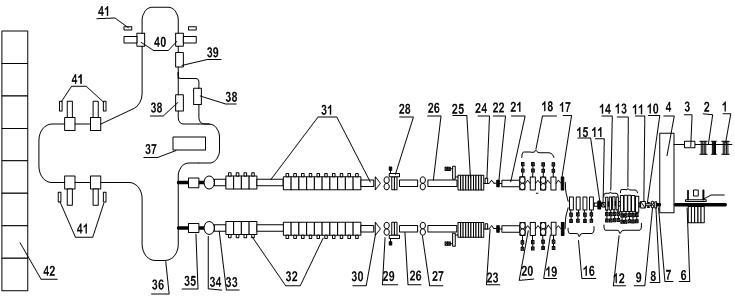

Непрерывный проволочный стан состоит из 13 горизонтальных клетей дуо, 4-х горизонтальных и 4-х вертикальных клетей дуо консольного типа, 2-х десятиклетьевых проволочных и 2-х двухклетьевых блоков низкотемпературной прокатки. Клети установлены последовательно в пять групп: черновую, 1 промежуточную, 2 промежуточную, чистовую с общим приводом (чистовой блок) и дополнительные две клети с общим приводом для осуществления низкотемпературной контролируемой прокатки. Прокатка ведется в две нитки в черновой и 1 промежуточной группах клетей и в одну нитку – в клетях 2 промежуточной группы, проволочного и низкотемпературного блоков. Схема расположения основного технологического оборудования стана показана на рисунке 1.

Оборудование стана смонтировано на рабочей площадке с отметкой +4,5 м, склад заготовки, участок загрузки заготовок в печь, участок отдели мотков проката и склад готовой продукции на рабочей площадке с отметкой ±0 м.

Максимальная скорость прокатки – 120 м/с, расчетная рабочая – от 23 до 110 м/с в зависимости от прокатываемого профиля.

Стан снабжен линиями для регулируемого двухстадийного охлаждения проката, механизированной линией уборки и пакетировки готовой продукции, оснащен автоматизированными системами управления прокатки и слежения за раскатом, а также локальными системами автоматического регулирования и управления технологическими агрегатами и механизмами.

Рисунок 1 - Схема расположения технологического оборудования непрерывного проволочного стана 150 ММЗ

Рисунок 1 - Схема расположения технологического оборудования непрерывного проволочного стана 150 ММЗ

1-загрузочые устройства, 2-загрузочный рольганг, 3-рольганговые весы, 4-печь для нагрева заготовок, 5-сталкиватель, 6-приемный рольганг с решеткой для заготовок, 7-родводящий рольганг, 8-усройство для гидросбива окалины, 9-трайбаппарат, 10-промежуточные разрывные ножницы, 11-стрелка, 12-черновая группа, 13-клети дуо 560, 14-клети дуо 500, 15-кривошипно-рычажные ножницы, 16-1-я промежуточная группа, клети дуо 360, 17-скрапные ножницы, 18-2-я промежуточная группа, 19-консольные клети дуо 280, 20-вертикальный петлерегулятор, 21-подводящая проводка с устройством для охлаждения раската, 22-трехручьевые универсальные ножницы, 23-горизонтальный петлерегулятор, 24-обрывные ножницы, 25-10-кл. чистовой блок 170/150, 26-линия водяного охлаждения проката, 27-трайбаппарат №1, 28-2-кл. низкотемпературный блок 190, 29-трайбаппарат, 30-виткоукладчик, 31-роликовый транспортер, 31-вентиляторная система охлаждения раската, 33-рольганг уборки витков, 34-устройство для сбора витков в моток, 35-загрузочная тележка, 36-крюковый конвейер, 37-инспекционный участок, 38-устройство для подпрессовки и увязки мотков, 39-весы, 40-разгрузочная тележка, 41-устройство для накопления и пакетирования мотков, 42-склад готовой продукции.

Рабочая клеть дуо с горизонтальным расположением валков типоразмера 500*550 мм (клеть 9).

Привод – от регулируемого двигателя постоянного тока через шестеренно-цилиндрический редуктор, универсальные шпиндели и муфты.

Диаметр бочки валка – 590 мм;

Длина бочки валка – 550 мм.

Опоры валков – подшипники качения.

3 Практическая часть

Содержание

Описание хода эксперимента

Практическая часть магистерской работы предполагает

проведение эксперимента. Так как в данный момент идёт процесс написания работы, то я могу изложить только направления проведения эксперимента.

Планируется использовать физическое моделирование при проведении испытаний. Дело в том, что основным параметром работоспособности деталей комбинированного редуктора является их техническое состояние. А для определения состояния оборудования необходимо определить параметры и методы оценки. В данном случае главным методом диагностирования является визуальный осмотр оборудования при проведении осмотров либо несложные измерительные приборы.

Также необходимо униифицировать все узлы механизма по взаимодействию контактирующих поверхностей. Можно предложить следующую классификацию: резьбовые соединения, подшипники качения, подшипники скольжения, зубчатые передачи и т.д.

Для каждой группы деталей необходимо установить контролируемый параметр оценки технического состояния. Например, для подшипников качения - зазор, для зубчатых передач - пятно контакта (рис. 2).

Данные, полученные в результате проведения эксперимента будут являться основой для назначения осмотров и ремонтов оборудования стана 150.

Анимация

Рисунок 2 - Виды пятен контакта (Анимация объёмом 14 Kb, состоит из 8 кадров, беспрерывный цикл)

Рисунок 2 - Виды пятен контакта (Анимация объёмом 14 Kb, состоит из 8 кадров, беспрерывный цикл)

В заключительной части работы будет разработан регламент проведения технического обслуживания и ремонтов оборудования стана 150, который может послужить основанием для составления новой нормативной документации в области ТОиР.

Литература

1. ГОСТ 18322-78 «Система технического обслуживания и ремонта техники. Термины и определения»

2. Васильев В.А., Васильев А.В. Пособие по ремонту металлургического оборудования: На опыте организации ремонтной службы Ждановского металлургического завода им. Ильича., - Донецк, 1979г., 120с.

3. Ширман А.Р., Соловьёв А.Б. Практическая вибродиагностика и мониторинг состояния механического оборудования.- М, 1996г.,276с.

4. Ловчиновский Э.В. Реорганизация системы технического обслуживания и ремонта оборудования предприятия., 2005 г.

5. Организация технического обслуживания металлургического оборудования. В.Я. Седуш, Г.В. Сопилкин, В.З. Вдовин и др. – К.,1986 г.,124с.

6. В.Д. Плахтин. Теротехнология в металлургии. – М., 1979 г., 84с.

7. Королев А.А. Механическое оборудование прокатных цехов черной и цветной металлургии. – М.: Металлургия, 1976. – 544 с.

8.

http://www.prostoev.net

9.

http://www.ifsrussia.ru/publmckinsey2.htm

10.

http://cert-food.narod.ru/new_page_3.htm

|

ДонНТУ

Портал магистров ДонНТУ

ДонНТУ

Портал магистров ДонНТУ

ДонНТУ

Портал магистров ДонНТУ

ДонНТУ

Портал магистров ДонНТУ