Реферат за темою магістерської роботи: "Автоматизований електропривод тягнуче-правильного апарата машини безперервного лиття заготівок"

Вступ

• Актуальність

• Мета й завдання

• Наукова новизна й практична цінність

• Практична й методологічна значимість результатів роботи

• Апробація роботи.

ОСНОВНА ЧАСТИНА

- Технологічний процес виробництва заготовок і обладнання машини безперервного лиття заготовок

- Загальна характеристика електроприводів і електрообладнання сучасних МБЛЗ

- Система управління електропривода тягнучі-правильного апарату

ЗАКЛЮЧНА ЧАСТИНА

СПИСОК ЛІТЕРАТУРИ

ВСТУП:

Сучасна МБЛЗ - складний агрегат, що включає різні механізми і пристрої, постачені автоматизованим електроприводом, призначення якого - забезпечувати відповідно до необхідної технології взаємозалежну роботу цих механізмів. Успішна робота МБЛЗ і якість одержуваних заготівель значною мірою залежать від наскільки оптимізована робота технологічного устаткування і дотримані захищені режими процеси лиття заготівлі, тому на МБЛЗ останніх конструкцій особ¬ливу увагу приділяють системам автоматичного керування електроприводами механізмів МБЛЗ. Основними загальними вимогами до системи керування електроприводами механізмів основної технологічної лінії МБЛЗ, що включає в себе електроприводи кристалізатора і приводних роликів тягівно-правильного пристрою (ТПП) зони вторинного охолодження, є: узгодження швидкостей усіх механізмів, що беруть участь у витягуванні і транспортуванні злитка з точністю ± 2% і рівномірний розподіл навантаження між електродвигунами. Виконання цих вимог і підтримка стабільної швидкості витягування дозволяє одержати лиття виготівлі гарної якості.

Експериментальні і теоретичні дослідження роботи електропривода зони вторинного охолодження дозволяють трохи розширити і конкретизувати зазначені загальні вимоги і намітити напрямки розвитку як власне електропривода тягівно-правильного пристрою МБЛЗ, так і його систем і алгоритмів керування.

У реальних умовах формальне узгодження швидкостей обертання електродвигунів ТПП здійснюється за рахунок зм'якшення механічних характеристик електродвигунів при груповому їхньому силовому живленні від єдиного тиристо¬рного перетворювача. Це призводить до нерівномірного випадкового незбіжного, для різних струмків МБЛЗ, розподілу навантажень між електродвигунами, що значно відрізняється від розподілу, розрахованого на моделі. Порозумівається це що в промислових умовах практично неможливо забезпечити абсолютну тотожність механічних характеристик електродвигунів ТПП, значною зміною сил тертя в механічній частині ліній привода роликів, що визначають частку реального навантаження витягування і транспортування злитка конкретного електродвигуна і поточним зносом приводних роликів ТПП. Крім цього, нерівномірний випад¬ковий розподіл навантажень уздовж зони вторинного охолодження приводить до створення в злитку значних натягів (до 600 кН) і знакозмінних (підпір - натяг) зусиль, що також негативно позначається на якості макроструктури злитка. Тому згідним з вимог до електропривода ТПП повинна бути вимога регулювання розподілу навантажень витягування злитка між приводними роликами, секціями і діля¬нками з метою мінімізації натягу злитку по всій довжині зони вторинного охолодження і запобігання появи знакозмінних зусиль при зміні технологічних умов витягування злитка.

Практичною актуальністю даної магістерської роботи є заміна системи приводу постійного струму системою приводу змінного струму.

Наукова актуальність даної роботи обумовлена до недавнього часу відносно малою кількістю спроб застосування системи приводу змінного струму для машин безперервного лиття заготівель.

Мета роботи – порівняння двох систем асинхронного приводу побудованих по схемі перетворювач частоти – асинхронний двигун із зовнішніми контурами швидкості і непрямим регулюванням швидкості.

Наукова новизна роботи полягає в тому, що в зовнішньому контурі системи підлеглого регулювання замість датчиків швидкості будуть застосовані мікропроцесорні пристрої, які дозволяють визначити швидкість по наявності інших змінних..

Практична цінність роботи полягає в усуненні тахогенератора із структури приводу і поліпшення його дінаміко-ресурсових показників.

Апробація роботи.

Основні положення й результати роботи представлялися, доповідалися й обговорювалися на таких конференціях, як:

- Х Міжнародної науково-технічної конференції. "Автоматизація технологічних об'єктів і процесів. Пошук молодих" (Донецьк 2010);

- Всеукраїнської студентської науково-технічної конференції. "Електротехнічні й електромеханічні системи" (Севастополь 2010, 20-22 квітня).

ОСНОВНА ЧАСТИНА:

1. Технологічний процес виробництва заготовок і обладнання машини безперервного лиття заготовок

МБЛЗ складається із сталеразливочного і проміжного ковшів, водоохолоджуваного кристалізатора, системи вторинного охолоджування, пристрої для витягування, устаткування для різання і переміщення злитка.

Після випуску металу із сталеплавильного агрегату, доведення по хімічному складу і температурі на АКП, ківш піднімається ливарним краном на поворотний стенд МБЛЗ. Поворотний стенд є конструкцією, що обертається, з двома позиціями для установки ковшів. Після спустошення ковша у позиції розливання, стенд обертається на 180° і вже повний ківш знаходиться у позиції розливання. Після відкриття шибера ковша, рідкий метал починає поступати в проміжний ківш. Пром. ківш є свого роду буфером між Сталь ковшом і кристалізатором. Після відкриття шибера пром. ковша метал поступає в кристалізатор. Кристалізатор є водоохолоджуваною конструкцією, яка здійснює вертикальні або околовертикальні коливання, для запобігання застиганню металу на стінках кристалізатора. Залежно від конструкції МБЛЗ розміри кристалізатора можуть варіюватися. У кристалізаторі відбувається застигання стінок сляба. Далі, під впливом роликів, що тягнуть, сляб потрапляє в зону вторинного охолоджування (дугова ділянка струмка), де на метал через форсунки розбризкується вода. Після виходу металу на прямолінійну ділянку струмка, відбувається відрізання слябів (газове різання або ножиці).

Рисунок 1 – Пристрої які входять до МБЛЗ.[5]

В порівнянні з колишнім методом розливання стали у виливницю при безперервному розливанні можна скоротити не лише час за рахунок виключення деяких операцій, але і капіталовкладення (наприклад, на спорудження обтискових станів). Безперервне розливання забезпечує значну економію металу унаслідок зменшення обрезі і енергії, яка витрачалася на підігрівання злитка в нагрівальних колодязях. Виключення нагрівальних колодязів дозволило в значній мірі позбавитися від забруднення атмосфери. По ряду інших показників: якості металопродукції, можливості механізації і автоматизації, поліпшенню умов праці безперервне розливання також ефективніше за традиційні способи. Але безперервне розливання має і негативні сторони. Сталі деяких марок, наприклад киплячі, не можна розливати по цьому методу, малі об'єми розливання сталей різних марок підвищують їх собівартість, несподівані поломки роблять великий вплив на зниження загальної продуктивності.

В даний час все більше поширення отримує метод електромагнітного гальмування потоку сталі, що потрапляє в кристалізатор. Це дає можливість істотно понизити швидкість руху потоків, обмежити їх проникнення углиб рідкої фази заготівки, а також забезпечити їх раціональний рух. Ймовірно, найближчим часом цей метод отримає розвиток в сукупності з використанням погружних стаканів оптимальної геометричної форми, яка створюватиметься для кожного конкретного випадку.

Кристалізатор МБЛЗ працює як теплообмінник, завдання якого полягає в швидкому відведенні тепла від сталі, що проходить через нього. До краю кристалізатора кірка відливання починає товщати, при цьому зношуючи поверхню кристалізатора. Крім того, дифузія міді з кристалізатора наводить до появи браку - тріщин на поверхні відливань. У багатьох випадках знос мідної стінки кристалізатора і захват міді відливанням можуть запобігти за допомогою нанесення захисних покриттів на нижню частину кристалізатора. В кінці XX століття для захисту активно застосовувалися хромові і нікелеві покриття. У багатьох країнах вони переважають і зараз. Нікель може наноситися різними способами і товщиною, володіє близьким до міді коефіцієнтом теплопередачі. На початку XXI століття почалося активне впровадження технологій газотермічного напилення для захисту плит кристалізаторів МБЛЗ за допомогою керамічних, металокерамічних покриттів, покриттів із сплавів. Ці покриття дозволяють забезпечити ще кращий захист поверхонь кристалізатора. Розроблені методи високошвидкісного газополум'яного напилення покриттів, які дозволяють нанести металокерамічні матеріали з чудовими протиерозійними характеристиками і хорошою теплопередачею. Газотермічні покриття має сенс наносити на всю робочу поверхню кристалізатора. Із-за меншого коефіцієнта теплопровідності металокерамічних покриттів стає можливим зменшити і точніше контролювати швидкість охолоджування меніска. Такого типа охолоджування часто називають «м'яким», і він дозволяє забезпечити більш рівномірне формування злитка і більш рівномірний профіль температури, що позитивно впливає на продуктивність кристалізатора і якість лиття.[1]

2. Загальна характеристика електроприводів і електрообладнання сучасних МБЛЗ

Машина безперервного лиття заготовок - складний багатодвигунний агрегат. Механізми та допоміжні пристрої потужної криволінійної двухручьевой МБЛЗ для виробництва слябів наводяться 1995 двигунами; близько 40% становлять двигуни постійного струму.

Головні механізми МБЛЗ наводяться двигунами постійного струму, регульованими по системі тиристорний перетворювач - двигун (ТП-Д). На рольгангу ділянки прийому і транспортування заготовок почалося застосування асинхронних частотно регульованих двигунів (система електропривода ТПЧ-Д). Механізми сталерозливних стендів, пристроїв подачі ковшів, підйомники і ізвлекателі заготовок деяких вертикальних машин наводяться асинхронними двигунами з фазними роторами. Іноді використовують асинхронні двошвидкісні двигуни. На допоміжних пристроях подачі мастила і води, вентиляційних установках застосовують асинхронні короткозамкнені двигуни.

Номінальна напруга двигунів постійного струму 220 чи 440 В. Двигуни напругою 440 В дозволяють відмовитися від силового трансформатора у схемі тиристорного перетворювача. Всі асинхронні двигуни мають номінальну напругу 380 В. Напруга ланцюгів керування основних електроприводів 220 В постійного струму, електромагніти гідрозолотніков мають напругу 48 В постійного струму. У схемах живлення безконтактних датчиків застосовують напругу 24 В постійного струму.

Апаратура управління електроприводами однієї двухручьевой слябової МБЛЗ розміщується на 120-150 панелях управління і більше ніж 20 пультах, розташованих у приміщеннях трьох постів керування: 1ПУ (головний пост) - на розливної майданчику, 2ПУ, - у машини для різання злитків і ЗПП - у механізмів прийому та транспортування слябів. Крім головного поста керування 1ПУ, на розливної майданчику встановлюють місцеві пульти: пульт управління ПМР - поблизу кристалізатора і пульт управління ПМС - на сталерозливних стенді. Пульт ПМР служить для оперативного управління візком проміжного ковша, стопорами, роликами ТПУ при закладі запалу, включенням кристалізатора і т.п. Пульт ПМС використовується для управління всіма механізмами сталерозливних стенду і шибера (стопорами) сталерозливних ковшів. Місцеві пульти управління ПММ встановлюють також у пристроїв для введення та відділення запалу, в приміщенні насосно-акумуляторної станції (управління гідросистемою і системами змащення), а також поблизу водяних клапанів і засувок зони вторинного охолодження злитка.

Спеціальні засоби (педаль уваги, подвійний комплект ключів керування) використовують на, пультах для попередження аварій через помилкових дій операторів, керуючих опусканням ковша з рідким сталлю на сталерозливних крані і притиском валків тягнучої кліті до злитки.

Основні електроприводи МБЛЗ мають автоматичне і ручне дистанційне керування. Новими проектами передбачаються три рівні автоматизації: локальні системи автоматики електроприводів підкоряються керуючої ЕОМ, яка у свою чергу є ланкою автоматичної системи управління виробництвом.

Засобами електроприводу вирішуються наступні основні завдання автоматизації:автоматичний пуск МБЛЗ (включення приводів механізмів хитання кристалізатора, роликів тягнучі-правильного пристрою, відсічних клапанів системи водяного охолодження);

• синхронізація головних електроприводів машини;

• автоматичне відділення і прибирання запалу у положення зберігання;

• автоматичне керування машиною газового різання або ножицями;

• автоматичне керування пристроями прийому, видачі та маркування заготовок;

• автоматичне управління насосно-акумуляторної станцією і системами змащення.[3]

Засобами системи автоматичного управління технологічним процесом (АСУТП) забезпечуються:

• стабілізація рівнів рідкої сталі в проміжному ковші та кристалізаторі із застосуванням радіоізотопних рівнемірів і засобів тензометрії для контролю маси металу в ковші;

• авторегулювання і стабілізація витрати води в системі охолодження кристалізатора;

• авторегулюванні витрати води по ділянках зони вторинної охолоджування і граням злитка в залежності від швидкості злитку, перетину заготівки і марки сталі;

• раціональний розкрій злитка на заготовки мірної довжини;

• стеження за переднім і заднім кінцями злитку з використанням цифрових вимірювачів шляху і формування сигналів управління механізмами МБЛЗ;

• визначення раціонального режиму ведення технологічного процесу і видача оператору МБЛЗ рекомендацій з управління ім.

Стабілізація рівня металу в процесі розливання дає можливість підвищити якість злитка, збільшити вихід придатного металу, запобігти аварійні ситуації (наприклад, неприпустиме зниження рівня і прорив рідкого металу), поліпшити умови роботи операторів, скоротити час розливання завдяки збільшенню швидкості витягування злитку при автоматичному регулюванні рівня металу і підвищити безпеку процесу розливання. Регулювання рівня металу в кристалізаторі проводиться впливом на регулятор положення стопора проміжного ковша, а також шляхом зміни швидкості витягування зливка.

Вельми важливою є система оптимального управління режимом вторинного охолодження, так як від нього багато в чому залежить якість злитку та безаварійне ведення технологічного процесу. Крім непрямого регулювання витрати води в функції швидкості злитку, використовують контроль температури поверхні злитка пірометра і автоматичне зміна подачі води в окремі секції форсунок вторинного охолодження.

Робота основних електроприводів МБЛЗ відображається на мнемосхемах постів керування 1ПУ і 2ПУ. Так, на мнемосхеми головного поста 1ПУ криволінійної МБЛЗ світловими табло і лампами сигналізується робота приводів гойдання кристалізаторів, обертання роликів тягнучі-правильного пристрою, положення механізмів притиску роликів до злитки, введення та розчеплення запалу, положення машини для різання злитку і включення її двигунів, обертання електроприводів рольгангів, включення насосів гідравліки і т.д. Система попереджувальної та аварійної сигналізації фіксує наступні проблеми: аварійне відключення електроприводів кристалізатора і роликів тягнучі-правильного пристрою, що затяглася різання злитку, аварійне відключення будь-якого тиристорного агрегату, зупинення механізмів ділянки прийому заготовок, аварійне переключення на резерв вводів ~ 380 і -220 У, несправності в насосно-акумуляторної станції, в системах охолодження, змащення і вентиляції.

На механізмах МБЛЗ встановлюють найбільш надійні металургійні двигуни, апарати і датчики зі ступенем захисту оболонки, як правило, не гірше IP 54. Всі електродвигуни механізмів мають кремнеорганічною ізоляцію класу Н.

Щити станцій управління, тиристорні перетворювачі та комплектні трансформаторні підстанції (КТП) встановлюють у електроприміщення, прибудованому до блоку МБЛЗ. Так, у двоповерховому електроприміщення відділення безперервного розливання сталі конвертерного цеху з чотирма слябової криволінійними МБЛЗ встановлено близько 25 щитів станцій управління, 60 тиристорних перетворювачів і 6 двухтрансформаторних підстанцій 10 / 0,4 кВ. Дві КТП потужністю 2 х 1600 кВА кожна з глухим заземленням нейтралі на стороні 0,4 кВ служать для живлення асинхронних двигунів напругою 380 В. Дві КТП потужністю 2x1000 кВ-А з ізольованою нейтраллю живлять тиристорні агрегати з номінальним струмом до 500 А (які не мають власних трансформаторів). Дві КТП потужністю 2х 160 кВ-А служать для живлення систем імпульсно-фазового управління (СІФУ) тиристорних перетворювачів. Це дозволяє зменшити вплив комутаційних спотворень напруги в силових ланцюгах перетворювачів на роботу СІФУ.

Для забезпечення високої надійності електропостачання харчування електроприводів МБЛЗ здійснюється від двох незалежних джерел з АВР на вводах ~ 380 і -220 В.[2]

3. Система управління електропривода тягнучі-правильного апарату

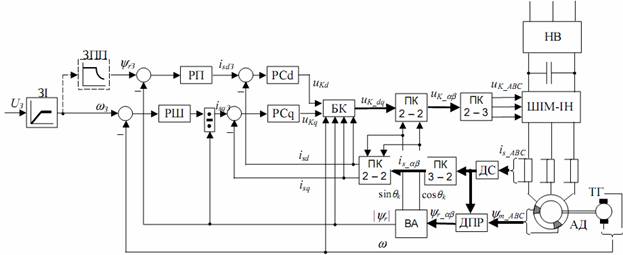

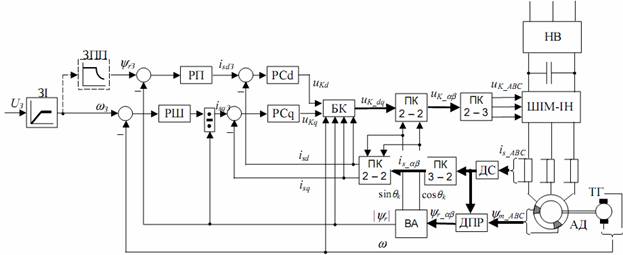

У більшості вітчизняних і зарубіжних МБЛЗ все частіше стали впроваджуватися асинхронні електроприводу на базі системи векторного керування (рис.2).

Рисунок 2 - Функціональна схема системи векторного керування АД з орієнтацією по потокозчеплення ротора[1]

Застосування принципу векторного управління дозволяє створювати високо-динамічні системи ЕП широкого застосування з практично будь-яким потрібним діапазоном регулювання швидкості. Векторне управління призване забезпечити закон частотного керування wr=const, отож, потрібні статичні та динамічні властивості ЕП шляхом використання розподільного регулювання механічними (момент, швидкість) і магнітними (магнітний потік або потокозчеплення) координатами. При векторному керуванні враховується взаємне положення узагальнених векторів електромагнітних величин.

Вимір швидкості обертання ротора АД виконується за допомогою тахогенератора (ТГ), встановленого на валу двигуна. Регулятор швидкості (РШ) звичайно виконується пропорційним (П-) або пропорційно-інтегральним (ПІ-типу), в залежності від необхідності надання системі астатичних властивостей. Блок ділення на вході контуру регулювання q складової струму статора, є від’ємною та обов’язковою інтиною регулятора швидкості, оскільки потокозчеплення ротора входить до знаменнику дробі, що визначає коефіцієнт посилення регулятора швидкості.

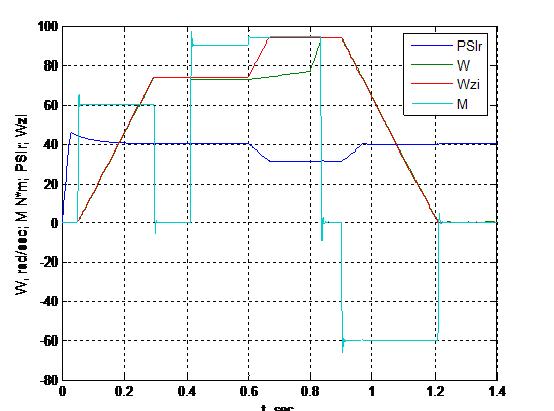

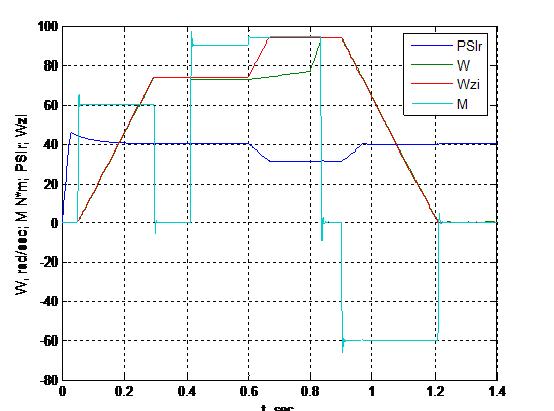

Рисунок 3 - Перехідні процеси системи векторного керування АД

Динамічні властивості розглянутої системи векторного управління стають добрими лише за умови наявності блоку компенсації (БК), який виконує відокремлення каналів регулювання шляхом нейтралізації впливів внутрішніх зворотних зв’язків (ВЗЗ) АД. Ця компенсація виконується (аналогічно до компенсації впливу проти-ЕРС двигуна в системах ЕП постійного струму) шляхом заведення аналогічних сигналів з протилежним знаком на вхід інвертора напруги (див. функціональну схему рис.6.1). Як правило, на практиці компенсуються не всі ВЗЗ, а лише найбільш впливові, до числа яких належать перехресні ВЗЗ і проти-ЕРС двигуна. Взагалі, властивості системи векторного управління АД будуть тим більш якіснішими, чим більшу кількість існуючих ВЗЗ зкомпенсовано. Сигнали ВЗЗ двигуна  ,

, ,

,  ,

, повинні компенсуватися на вході інвертора шляхом їх заведення із протилежним знаком на вхід інвертора напруги з урахуванням коефіцієнту передачі інвертора та відповідних датчиків.

повинні компенсуватися на вході інвертора шляхом їх заведення із протилежним знаком на вхід інвертора напруги з урахуванням коефіцієнту передачі інвертора та відповідних датчиків.

Своєрідним недоліком векторного управління з орієнтацією за вектором потокозчеплення (в нашому випадку – ротора) є необхідність як можна більш точного вимірювання або оцінки амплітудної величини та кутового положення цього вектора. Обмеження і недоліки, які пов’язані з вимірюванням потокозчеплення (як за допомогою датчиків Холла, так і вимірювальних обмоток), призводять до того, що частіше всього для визначення потоку використовують математичні моделі або спостерігачі стану.

Загальними недоліками систем векторного управління є складність керуючих і функціональних пристроїв під час перетворення координат і фаз, а також виконання компенсаційних зв’язків при широкому діапазоні регулювання швидкості і навантаженні ЕП.[6]

ЗАКЛЮЧНА ЧАСТИНА:

В курсовому проектi виконаний аналiз технологiї безупинного роз¬ливання сталi i конструктивних особливостей машин безупинного розливання. Сформульовано вимоги до електропривода багатодвигунного тягiвно-правильних пристроїв криволiнiйних МБЛЗ. Приведено iнформацiю з обладнання, основних типiв МБЛЗ та її основних вузлiв. Приведена iнформацiя про електричну частину і систему керування сучасної МБЛЗ криволiнiйного типу. Обгрунтовано доцiль¬ність застосування для тягiвно-правильного агрегату МБЛЗ багатодвигунного тягівно-регульованого електропривода.

Було розроблено математичну модель системи ТПЧ-АД з векторним керу¬ванням.. На пiдставi отриманої моделi можна дослiдити роботу тягiвно-правильного агрегату МБЛЗ в різних режимах роботи. За допомогою цього можна оптимiзувати роботу комплексу до рiз¬них умов: отримання максимальної швидкості при заввданiй якостi виходу заготівки, а також оптимiзувати роботу для розливания рiзних видiв сталi.

При написанні даного автореферату магістерська робота ще не завершена. Запланована дата закінчення роботи: друга декада грудня 2010 року. Повний текст роботи може бути отриманий в автора (Стіблій А.В.) або керівника (Мінтус А.М.) після зазначеної дати.

СПИСОК ЛІТЕРАТУРИ:

1. Нисковских В. М., Карпинский С. Е., Беренов А.Д. Машины непрерывного литья слябовых заготовок. – М.: Металлургия, 1991. -272с.

2. Марголин Ш. М. Электропривод машин непрерывного литья

заготовок. – М.: Металлургия, 1987. – 279с.

3. Евтеев Д.П., КолыбаловИ.Н. Непрерывное литье стали. М.: Металлургия, 1984. – 200с

4. Башарин А.В Управление электроприводами. Л.: Энергоиздат, 1982г., - 392 с.

5. Попандопуло И.К. Непрерывная разливка стали. М.: Металлургия, 1990г., - 394с.

6. Дартау В.А., Рудаков В.В. Векторное управление машинами переменного тока. – ЛГИ., 1976.

7. Чиликин М.Г., Ключев В.И., Сандлер А.С. Теория автоматизированного электропривода. М.: Энергия, 1979г. 616с.

8. Марголин Ш.М., Карлик В.А. Электрооборудование и автоматизация установок непрерывной разливки стали. М.: Металлургия, 1969г. - 269с.

| Портал магістрів ДонНТУ |

| Портал магістрів ДонНТУ |

,

, ,

,  ,

, повинні компенсуватися на вході інвертора шляхом їх заведення із протилежним знаком на вхід інвертора напруги з урахуванням коефіцієнту передачі інвертора та відповідних датчиків.

повинні компенсуватися на вході інвертора шляхом їх заведення із протилежним знаком на вхід інвертора напруги з урахуванням коефіцієнту передачі інвертора та відповідних датчиків.