Авторефератквалификационной работы магистра ДонНТУ

Кривцова Александра Анатольевича«Повышение

функциональных показателей автоматического электропривода шахтного ленточного конвейера на основе применения тиристорного регулятора

роторного тока»

В настоящее время в регулированный электропривод магистрального ленточного конвейера шахты

комплектуется асинхронным двигателем (АД) с фазным ротором и взрывобезопасными жидкостными реостатами (ВЖР). Такие электромеханические

системы отличаются сложной конструкцией, наличием большого количества перемещающихся элементов, дополнительных (вспомогательных)

электроприводов, значительными габаритами, малым ресурсом и надежностью.

Поэтому существует актуальность совершенствования подобных систем электропривода на основе

применения силовых тиристорных регуляторов.

Целью является: повышение эффективности и ресурса электрического привода магистрального

ленточного конвейера на основе применения тиристорного регулятора роторного тока (ТРРТ).

Для достижения этой цели необходимо решить следующие задачи:

1. Проанализировать ленточный конвейер, как объект автоматизации

2. Выполнить анализ способов и устройств управления параметрами АД

3. Обосновать направление исследования

4. Выполнить теоретическое исследование с помощью математического или компьютерного

моделирования процессов в электроприводе с учетом рационального усовершенствования

5. Разработать функциональную и структурную схему усовершенствованного устройства управления

привода

6. Разработать принципиальную схему автоматизации и описать принцип ее действия.

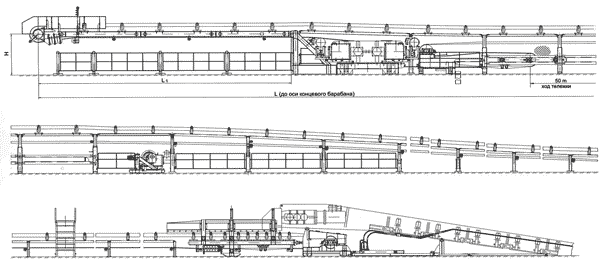

Ленточные конвейеры находят широкое применение на объектах добычи угля и других полезных

ископаемых, в местах, где рабочее пространство крайне ограничено.

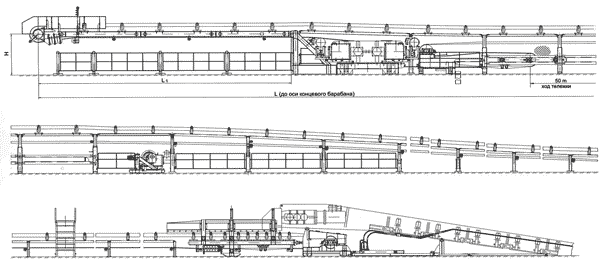

Магистральный ленточный конвейер служит для транспортировки угольной массы в горизонтальном и

пологонаклонном направлении. Ленточный конвейер не только позволяет транспортировать из шахты продукты добычи, но и доставлять на место

разработки необходимый инструмент и материалы (это обеспечивается благодаря предусмотренной возможности реверсирования). Кроме удобства

эксплуатации у такого оборудования есть еще одна большая достоинство - его покупка и установка обходится дешевле, чем рельсовая откатка, -

в основном, из-за пониженного энергопотребления и отсутствия необходимости оборудовать рельсовые пути.

Рисунок 1. - Общий вид ленточного конвейера ЛТ800

Рисунок 1. - Общий вид ленточного конвейера ЛТ800

Подавляющее большинство ленточных конвейеров оснащено нерегулируемыми по скорости

электроприводами на основе асинхронного двигателя (АД) с фазным ротором. Отсутствие эффективных средств регулирования скорости ограничивает

функциональные возможности привода, обуславливает повышенный износ его элементов (высокий уровень ускорений, динамических усилий при пуске).

Интенсивный разгон рабочего органа горной машины частенько становится причиной травматизма обслуживающего персонала. Поэтому актуальная

задача создания регулируемого электропривода горных машин.

Автоматизация позволяет контролировать пуск, работу и остановку конвейера, а также в случае

аварийной ситуации позволяет быстро найти и устранить причину аварии, увеличить производительность конвейера.

На данный момент разработана огромное количество систем автоматизации, которые комплексно

регулируют работу конвейера. К данным видам аппаратура относится аппаратура САУКЛ, УКИ, АУК-1М.

Охарактеризуем вкратце каждую из аппаратур:

АУК - 1М [12,13]

Назначение

Комплекс (далее аппаратура) АУК - 1М предназначен для автоматизированного управления

стационарными и полу стационарными неразветвленное конвейерными линиями, состоящими из ленточных и скребковых конвейеров

(с общей количеством их до 10). При употреблении комплекса АУК - 1М для управления разветвленными конвейерными линиями с числом ответвлений

до трех, каждое двигатель управляется как самостоятельная неразветвленная линия.

Сфера применения

Аппаратура АУК - 1М рассчитана на применение в подземных выработках шахт, опасных по газу и пыли,

обогатительных фабриках и других предприятиях.

УКИ [12,13]

Назначение

Устройство УКИ предназначен для подачи сигнала на отключение ленточного конвейера при

срабатывании кабель-троссовых выключателей или датчиков контроля схода ленты с автоматическим представлением на блоке индикации информации

о причине отключения конвейера и номер датчика, сработал, а также информирование регулируемой независимой выдержки времени. Устройство УКИ

позволяет передать на пульт оператора информацию по каждому конвейеру линии.

АПМ

Электрическая схема аппарата обеспечивает:

• плавный пуск рабочего органа конвейера по заданной программе;

• изменение длительности разгона рабочего органа конвейера;

• динамическое торможение электропривода после его отключения;

• изменение тормозного момента;

• реверс электропривода с помощью размыкания магнитного пускателя;

• защита силовых тиристоров аппарата от перегрева, от токов короткого замыкания, от потери

управления силовыми тиристорами при исчезновении отпирающих импульсов в одном или нескольким каналам, от потери фазы входного напряжения;

• индикацию о включен (выключен) состояние аппарата и о срабатывании защиты.[10]

Аппарат АПМ обеспечен защитой от не включения тиристоров СТК и их перегрева, от потери фазы

входного напряжения, от токов короткого замыкания. В аппарате предусмотрены самоконтроль исправности системы управления тиристорами,

сигнализация о включенном (выключенном) состояние аппарата и срабатывания защиты, устройство обеспечения работоспособности аппарата при

реверсе фаз напряжения. Управляемый программный пуск электропривода машины осуществляется с помощью одноконтурной, замкнутой по скорости

системы регулирования путем фазового изменения величины па, подаваемого двигатель напряжения.[11]

САУКЛ

Основные функции аппаратуры САУКЛ это:

1. Централизованное автоматизированное управление разветвленными и неразветвленное конвейерными

линиями, а также отдельными конвейерами, входящих или не входящих в состав линии, осуществляемое оператором (диспетчером) с центрального

пульта управления и обеспечивая автоматическое выполнение заданной последовательности операций пуска и остановки механизмов линии с

соблюдением необходимых защитных отключений и блокировок

2. Местное управление конвейером, осуществляемое с блока управления конвейером

3. Телеуправление сопутствующим вспомогательным оборудованием

4. Создание и редактирование на пульте управления мнемосхемы конвейерных линий в соответствие

с конфигурацией транспортной сети конкретного предприятия.

5. Автоматическая регистрация и сохранение на пульте управления информации о работе конвейеров

(линий) и системы управления с защитой от внесения изменений.

6. Двусторонняя симплексная телефонная связь между диспетчером и пунктами установки блоков

управления конвейерами

7. Управление конвейером с многодвигательным приводом

8. Контроль процесса снижения скорости при остановке конвейера и его защитное отключение

9. Контроль и защита от несанкционированного пуска конвейера в случае прямого воздействия на

магнитный пускатель его двигателя

10. Пуск конвейерной линии (доли линии) или дозапуск необходимого количества конвейеров

11. Оперативную остановку конвейерной линии, доли линии, отдельного конвейера

Для управления ленточным конвейером одной системы управления недостаточно, нужно само устройство

управления плавностью пуска и скоростью АД. Из всех способов регулирования работы АД в ленточных конвейерах нашло применение регулирование

роторного тока.

Регулятор роторного тока предназначен для обеспечения ступенчатого или плавного регулирования

скорости АД с фазным ротором. Он позволяет получать семейство искусственных механических характеристик и позволяет регулировать скорость в

широком диапазоне.

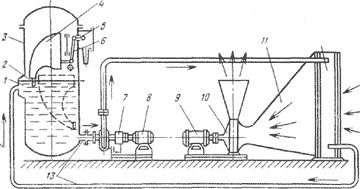

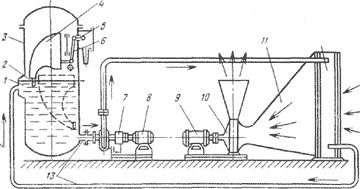

Для регулирования роторного тока используется множество устройств. Одним из них является

реостатная схема управления разгоном приводного асинхронного двигателя (АД). Которая в свою очередь может быть реализована в виде

ВЖР. Однако опыт эксплуатации их (рис 2) свидетельствует об их невысоком ресурсе и громоздкости. Практика

эксплуатации выявила ряд недостатков, связанных с применением жидкостных реостатов. К ним относится их низкая надёжность, обусловленная

применением значительного количества перемещаемых элементов силовой цепи: электродвигатели ножей (4) реостата, насоса (7,8) для перекачки

электролита (1) и калорифера (9 -11) для его охлаждения.[6]

Рисунок 2 - Устройство ВЖР

Рисунок 2 - Устройство ВЖР

Следующим вариантом реостатной схемы, является применение реостатных сопротивлений

включенных в цепь ротора АД. Это позволяет получать семейство искусственных механических характеристик и позволяет регулировать

скорость в широком диапазоне.

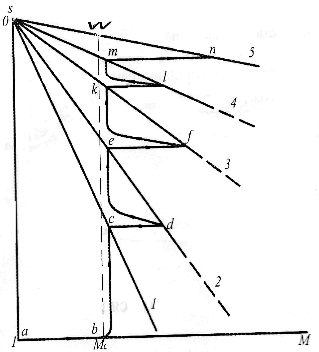

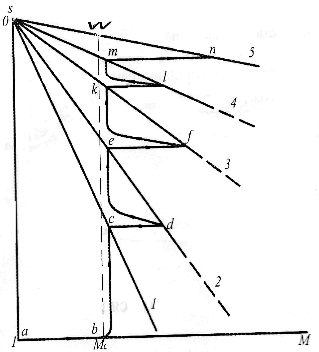

Принцип действия следующий: в цепи ротора существуют ступени пусковых реостатов RI…RIII,

подключением которых осуществляется перевод двигателя с одной искусственной механической характеристики на другую (рисунок 3) и в конечном

итоге – на естественную (ЕМХ), на которой (при достижении равенства момента двигателя и момента сопротивления), двигатель достигает своей

рабочей точки. Пусковые реостаты подключаются с помощью мощных контактов пускателей КМ1...КМ4 в следующей последовательности: замыкается

КМ1.1 (чем обеспечивается максимальное сопротивление), затем КМ2.1 и так далее до КМ4.1, после чего двигатель выходит на ЕМХ. Также схема

обеспечивает торможение противовключением – включением в цепь ротора реостата RПР. При включении двигателя подключены все сопротивления, и

мы имеем самое большение значение пускового момента и самую малую частоту вращения двигателя (рисунок 3 характеристика 1). При замыкании

короткозамыкатели КМ1.1 мы переходим из точки 1` в точку л характеристики 2 дальше уже разгон происходит по характеристике 2 и так далее

пока двигатель не перейдет в точку о на ЕМХ и по ЕМХ наберет номинальный момент и номинальную скорость.

Реостатная схема регулирует скорсть двигателя ступенчато в узких приделах, которые ограничиваються

сопротивлениями включенными в цепь ротора. Тем более применение реостатов снижает надежность схемы управелния.

Рисунок 3 - Принцип работы АД с включенными в цепь ротора реостатными сопротивлениями

(Анимация первая: объем - 34.4 кб;

размер - 203х600; количество кадров - 8; задержка между кадрами 1 с; задержка между последним и первым кадром - 3 с; количество циклов

повторения - безконечно. Анимация вторая: объем - 100 кб; размер - 684х600; количество кадров - 8; задержка между кадрами 1 с; задержка

между последним и первым кадром - 3 с; количество циклов повторения - безконечно.)

В то же время, существует возможность совмещения принципов реостатного управления с

регулированием роторного тока на основе применения бесконтактных (тиристорных) регуляторов и одной ступени роторных резисторов. В качестве

регулятора может быть применён трёхфазный тиристорный коммутатор, состоящий из трёх пар встречнопараллельно соединённых тиристоров [7] с

последовательно включенными активными сопротивлениями, либо мостовой выпрямитель, нагруженный активным сопротивлением с параллельным

тиристорным ключом [8]. В последнем случае устраняется зависимость симметрии фазных роторных токов асинхронного двигателя от возможной

неодинаковости величин роторных сопротивлений в фазах, что более приемлемо для обеспечения высокого ресурса АД. [6].

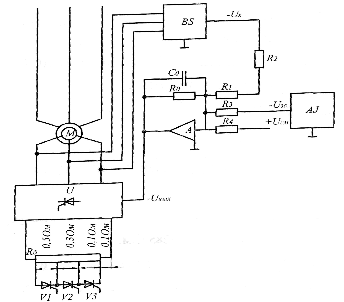

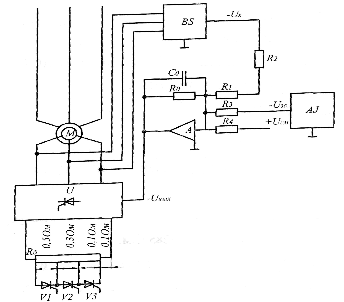

Реостатная схема с тиристорным регулятором роторного тока [4], реализованную в настоящее время

предприятием Estel Plus AS (Эстония)[8] в комплектном электроприводе UPTF [2]. Схема управления пусковым устройством приведена на рисунке 5.

Рисунок 5 – Силовая схем привода с устройством UPTF и элементами системы управления

Рисунок 5 – Силовая схем привода с устройством UPTF и элементами системы управления

Рисунок 6 – Пусковая диаграмма электропривода:

Рисунок 6 – Пусковая диаграмма электропривода:

1,2, …, 5 – статические механические характеристики;

a-b-c-d-…-m-n-ωc – динамическая характеристика

Безусловным преимуществом такого привода следует считать общую для всех трёх фаз ротора АД цепь

активного роторного сопротивления (что в принципе исключает перекос роторных токов).

Регулирование момента АД на любой из искусственных механических характеристик производится

посредством фазового изменения роторных токов управляемым выпрямителем (U). Особенность работы этого выпрямителя связана с нестабильной

частотой роторных ЭДС. Это обусловливает актуальность задачи стабилизации величины угла ? отпирания тиристоров выпрямителя в диапазоне частот

от 50 Гц (пуск АД) до 1,5 Гц (выход АД на номинальную скорость).

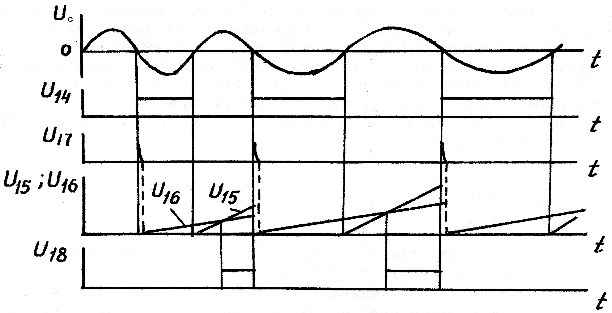

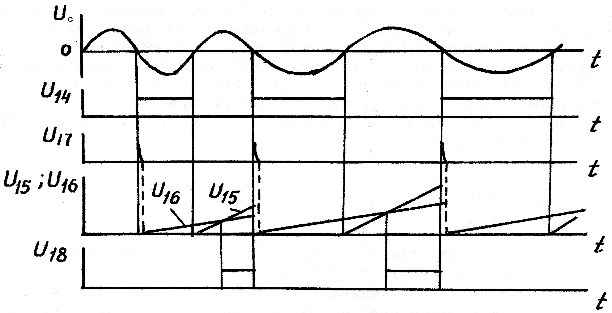

Данная задача решается схемой системы импульсно-фазового управления, в которой опорное напряжение

U16, определяющее величину угла ? отпирания тиристоров, в свою очередь, задаётся в пропорции, обратной частоте ЭДС ротора Uc (рис. 7) [3].

Рисунок 7 – Диаграмма напряжения СИФУ по АС 1504756

Рисунок 7 – Диаграмма напряжения СИФУ по АС 1504756

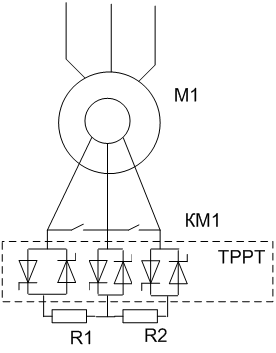

Силовая полупроводниковая схема привода отличается компактностью и легко реализуется в рудничном

взрывобезопасном корпусе. Однако, применительно к шахтному ленточному конвейеру сравнительно небольшой протяженности (порядка 500 м) она может

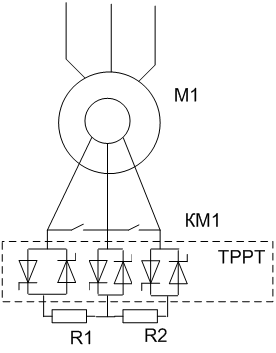

быть еще более упрощена (рис. 8). В этом случае ТРРТ представляет схему тиристорного коммутатора на трёх парах встречно-параллельно

соединённых тиристоров, включенных на резисторную нагрузку. Перевод двигателя привода конвейера на естественную механическую характеристику

осуществляется контакторным короткозамыкателем КМ1 цепи ротора.

Рисунок 8 – Адаптация схемы электропривода с тиристорным регулятором роторного тока (ТРРТ) к условиям применения в

составе шахтного ленточного конвейера (КМ1 – контакторный короткозамыкатель)

Рисунок 8 – Адаптация схемы электропривода с тиристорным регулятором роторного тока (ТРРТ) к условиям применения в

составе шахтного ленточного конвейера (КМ1 – контакторный короткозамыкатель)

Однако возникает следующая проблема синхронизация работы системы импульсно-фазового управления

для тиристорного регулятора роторного тока. Возможно несколько способов решения данной задачи. Одним из них является трансформаторная

синхронизации [5]. Однако не постоянство частоты этих ЭДС обусловливает техническое противоречие, в соответствии с которым не представляется

возможным применить средства трансформаторной синхронизации, как это обычно делается при постоянной частоте напряжения (ЭДС) синхронизации.

Кроме этого, необходимо согласовать величины синхронизирующего напряжения с напряжением питания элементов системы управления приводом, в

частности, СИФУ.

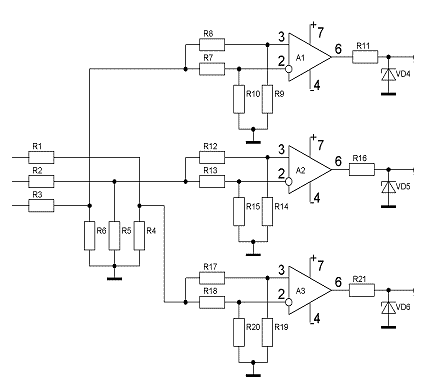

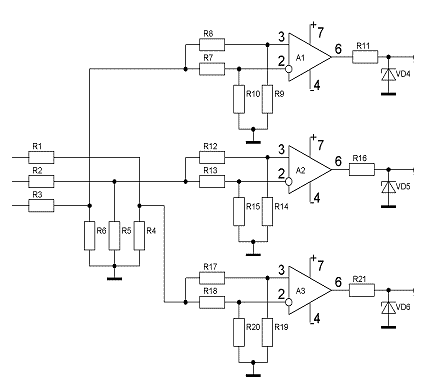

Приемлемым решением этого технического противоречия является выполнение узла синхронизации на

основе применения трехфазного делителя напряжения (рис.9). Поскольку резисторы этого делителя соединены в «звезду», её потенциал (равный нулю)

согласуется с потенциалом общего вывода цепи питания электронных устройств системы управления при-водом (имеется в виду, что резисторы R1-R3

подключены первыми выводами к клеммам фазных ЭДС ротора АД). Соотношение сопротивлений резисторов R1-R3 и R4-R6 может быть выбрано таким,

что падения фазных напряжений на резисторах R4-R6 будут соразмерны по амплитудам с величиной положительного напряжения питания электронных

устройств системы управления. Таким образом, применение трёхфазного резисторного делителя напряжения не противоречит проблематике

согласования величины напряжения питания электронных устройств системы управления и более высоких по величине (порядка 500 В при напряжении

статора 660 В) ЭДС ротора АД.

Рисунок 9 – Схема узла синхронизации СИФУ на основе трёхфазного делителя напряжения

Рисунок 9 – Схема узла синхронизации СИФУ на основе трёхфазного делителя напряжения

Компараторы А1-А3 выполняют роль нуль-органов, преобразуя входные синусоиды напряжений

(синхронизированных с ЭДС ротора) в прямоугольные импульсы. Подавление отрицательных составляющих выходных импульсов компараторов (выполненных

на операционных усилителях) осуществляется посредством диодов VD4-VD6.

Таким образом, предложенное техническое решение отличается простотой, позволяет выполнить задачу

синхронизации с СИФУ трёхфазной системы ЭДС высокого уровня и изменяющейся частоты, не требует трансформаторных, либо иных (например,

оптронных) технических средств гальванической развязки.

Следующим этапом квалификационной работы магистра будет изучение данной схемы управления,

выявления плюсов и минусов в ходе испытаний данной схемы. После испытаний будет сделан вывод о праве существования данной схемы или ее полной

модернизации.

Библиографический список

1. Стадника М.І. Довідник з автоматизації шахтного конвеєрного транспорту / [Стадник М.І.,

Ільюшенко В.Г., Єгоров С.І. та інщі] за ред. Стадника М.І. – К.: Техніка, 1992.- С. 63-79

2. Борисенко В.Ф. Электротехнические системы транспортных механизмов / [Борисенко В.Ф.,

Чепак А.А., Сидоров В.А., и др.] под ред. Борисенко В.Ф. – Донецк.: НПФ «МИДИЭЛ», 2007. С. 83-89

3. Маренич К.Н. А.С. 1504756 СССР, МКИ3Н02М5/22 Устройство для импульсно-фазового управления

тиристорными регуляторами напряжения / К.Н.Маренич, И.Т.Сидоренко, С.В.Дзюбан, В.Н. Пименов (СССР). - №4341676/07; заявлено 11.12.1987;

опубликовано 30.08.1989. Бюл. №32

4. Кривцов А.А. Севергеоэкотех-2009: труды Х междунар. конф., 18-20. 03. 2009 г., Ч.1.

Кривцов А.А / Ухта: УГТУ, 2009.- С. 78-80.

5. Кривцов А.А. Севергеоэкотех-2010: труды ХI междунар. конф., 18-20. 03. 2009 г., Ч.1.

Кривцов А.А. / Ухта: УГТУ, 2010.- С. 76-87.

6. Малиновский А.К. Автоматизированный электропривод машин и установок шахт и рудников.

Малиновский А.К. / М.: Недра, 1987.- 277с.

7. Маренич К.Н. А.С. 1824835 СССР, МКИ В65С23/00 Способ управления пуском шахтного ленточного

конвейера и устройство для его осуществления. К.Н. Маренич, С.В. Дзюбан, И.Т. Сидоренко и др. (СССР), опубл. 05.02.1990

8. Estel Plus AS Устройства УПТФ (ЭПТФ). Рекламная информация. [Электронный ресурс]

/ Estel Plus AS/ - Режим доступа к статье www.estel.ee

9. АОЗТ "Инстройсервис" Состав аппаратуры САУКЛ [Электронный ресурс] / АОЗТ "Инстройсервис" /

- Режим доступа к статье instroyservis.com

10. Ляшенко Н. І. Склад АПМ / Н. І. Ляшенко, А. В. Панасенко – інженери

(шахта ім. Бажанова), В. Н. Зеленецкий, інженер (ВАТ "Автоматгормаш")

11. БИКОВСЬКИЙ А. П. Состав АПМ УДК 622.647.25:621.31: / А. П. БИКОВСЬКИЙ, В. Н. ЗЕЛЕНЕЦКИЙ

, інженери, И. З. КИБРИК, канд. техн. наук (Аатоматгормаш), І. Т. СИДОРЕНКО, К. Н. МАРЕНІЧ, кандидати техн. наук (ДонНТУ)/

12. Батицкий В.А., Автоматизация технологических процессов и АСУ ТП в горной промышленности:

Учеб. для техникумов. / Батицкий В.А / – 2-е изд., перераб. и доп. – М.: Недра, 1991. – 303 с.: ил.

13. Малиновский А.К. Автоматизирований электропривод машин и установок шахт и рудников: Учебник

для вузов. / Малиновский А.К. / – М: Недра, 1987. – 202 с.

Примечание

При написании данного автореферата магистерская работа еще не завершена. Дата окончательного

завершения работы: конец 2010 года. Полный текст работы и материалы по теме могут быть получены у автора или его научного руководителя

после указанной даты.

|