русский

русский

Шинкарева Ольга ВладимировнаФакультет компьютерных информационных технологий и автоматики группа НАП-09м

Тема дипломной работы: "Обоснование и разработка структуры прибора контроля вязкости карамельной массы" Научный руководитель: Тарасюк Виктория Павловна |

Автореферат по теме магистерской работыВведениеВ настоящее время в Украине существует множество различных видов кондитерских изделий, среди которых карамель занимает лидирующие позиции. Главным образом, это связано с постоянно растущим потребительским спросом на данный продукт. Продукцию высокого качества можно выпустить только при соблюдении всех технологических режимов производства и оперативном исправлении всех возможных отклонений. Для этого необходима постоянная оперативная информация о ходе технологического процесса, которую предоставляет служба технохимического контроля на основе проводимых систематических анализов и показаний контрольно-измерительных приборов. Карамельная масса – это аморфная масса, полученная при уваривании высококонцентрированных растворов сахаров в смеси с другими углеводами до концентрации (96-99)% сухих веществ. В зависимости от рецептуры в состав карамельной массы входят: сахароза, мальтоза, глюкоза, фруктоза, декстрины и другие олиго-сахариды - продукты неполного гидролиза крахмала [1]. Карамельная масса постепенно переходит из жидкого в полутвердое пластичное состояние, а затем в твердое аморфное или кристаллическое состояние в зависимости от температуры. При температурах выше 100 °С карамель представляет собой гомогенную, многокомпонентную вязкую жидкость. Карамельную массу можно рассматривать как сплав разнородных веществ, в котором разрозненно распределены гидратированные молекулы воды. Молекулы сахарозы, глюкозы, мальтозы и других веществ, входящих в состав карамели, представляют компактную упаковку частиц, связанных силами молекулярного взаимодействия. Эти силы достаточно велики, о чем можно судить по высокой вязкости карамельной массы (110 Па?с при 115 °С). Для изготовителя огромное значение имеет вязкость карамельной массы. Чем выше вязкость, тем карамель меньше подвержена кристаллизации – засахариванию. Карамельная масса является весьма неустойчивой структурой: сахароза, входящая в ее состав, стремится принять свойственное ей кристаллическое состояние. При этом скорость кристаллизации сахарозы зависит от скорости охлаждения и с понижением температуры (повышением вязкости) быстро падает. Закристаллизованная масса теряет свои пластические свойства, что в дальнейшем приводит к невозможности последующей обработки массы [2]. Для измерения вязкости карамельной массы применяются различные методы, основными из которых являются метод капиллярного истечения, метод падающего шарика, ротационный и вибрационный методы [10]. Однако для всех этих методов характерен существенный недостаток - в процессе измерения карамель налипает на измерительный элемент и необходима его постоянная очистка. Поэтому целесообразно выполнять измерение вязкости с помощью косвенных методов, принимая во внимание, что вязкость зависит от температуры, массовой доли сухих веществ (влажности) и рецептуры приготовления карамели. Анализ публикаций и разработок по темеОбзор существующих средств измерения вязкости полужидких смесей показал, что наибольшее распространение получили контактные методы контроля. Однако карамель относится к липким, сложноочищающимся веществам с жестко заданным показателем качества готовой продукции, поэтому целесообразно применять бесконтактные экспресс-методы определения состава веществ. К таким методам относят и метод определения вязкости косвенным способом на основе прямоопределяемых параметров путем построения самоорганизующейся модели на основе теории Ивахненко [6]. Важнейшим аспектом в проведенных исследованиях является определение наиболее значимых показателей качества карамели. При этом необходимо учитывать сложности при выборе методов определения влажности карамельной массы и измерении температуры, поскольку в процессе уваривания сиропа температура может изменятся в диапазоне от 100 до 120 °С, а процентное содержание сухих веществ - в пределах (80-86) % [2]. Постановка задач исследованияВ ходе выполнения данного исследования необходимо решить следующие основные задачи:

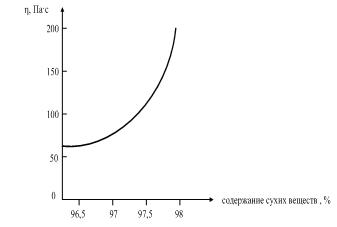

Основной материал и результаты исследованийПолучение карамельной массы состоит из двух технологических процессов: приготовление карамельного сиропа и уваривание карамельной массы. На кондитерских фабриках применяют периодический и непрерывный способы приготовления карамельного сиропа. Сахара, входящие в рецептурную смесь карамельного сиропа, неустойчивы при продолжительном воздействии высоких температур. Глюкоза и фруктоза быстро распадаются на ангидриды, оксиметилфурфурол, органические кислоты, красящие вещества. Продукты распада сахаров понижают значение pH сиропов, что ускоряет процесс гидролиза сахарозы, повышают цветность сиропов, ухудшают их качество. При анализе основных факторов, влияющих на характеристики карамельной массы, важно учитывать особенности технологического процесса. Анализ технологии и техники производства на кондитерских предприятиях показал, что приготовление карамельных масс осуществляется по технологической схеме, представленной на рис.1. Схема наиболее полно отражает основные стадии процесса: приготовление сиропа и его уваривание (участок I), приготовление начинки (участок II), охлаждение карамельной массы и формование из нее изделий (участок III), а также завертывание карамели и ее упаковывание (участок IV).  Рисунок 1 - Механизированная поточная линия производства карамели с фруктовой начинкой Из описания машинно-аппаратурных схем поточных линий карамельного производства видно, что для приготовления карамельного сиропа и начинок на кондитерских предприятиях применяется оборудование, которое компонуется в виде сироповарочных и начиночных комплексов и агрегатов, причем для них отводятся специальные помещения, а сироп и начинки в линии перекачивают по трубопроводам насосами. Поточная линия обычно состоит из следующих основных групп оборудования, предназначенных: для приготовления карамельной массы; охлаждения и обработки карамельной массы; формования карамели; охлаждения и отделки карамели [9].  Рисунок 2 - Механизированная поточная линия производства карамели(анимация: объем - 56,4 КБ; размер - 411x393; количество кадров - 5; задержка между кадрами - 100 мс; задержка между последним и первым кадрами - 170 мс; количество циклов повторения - 5) Эта схема отличается от схемы, приведенной на рис. 1, наличием оборудования для обсыпки, глянцевания, фасования и упаковывания карамели. Карамель из охлаждающего шкафа 1 по лотку 2 подается в агрегат 3 для отделки (непрерывного глянцевания или обсыпки). После отделки карамель типа «подушечка» или «шарик» наклонным конвейером 4 направляется в фасовочно-упаковочную машину 5 для фасования в картонные коробки, которые затем укладывают в картонные ящики. Для получения карамели заданного качества необходимо в процессе приготовления контролировать температуру карамельной массы. Повышенная температура карамельной массы в процессе формования приводит к замедленному структурообразованию, а при пониженной температуре ускоряется процесс кристаллизации сахарозы. В процессе уваривания сиропа температура может изменяться в диапазоне от 100 до 120 °С, при этом точность измерения температуры должна быть не хуже ±1 °С. Наилучшими условиями процесса формования являются такие, при которых карамельная масса легко принимала бы определенную форму и в то же время обладала такими реологическими свойствами, при которых эта форма сохранялась продолжительно время. Исходя из этого, при обработке карамельной массы необходимо строго соблюдать рекомендуемые температурные параметры. В общем случае температурная зависимость вязкости жидкости выглядит следующим образом:  (1) где Относительно зависимости вязкости карамели от температуры необходимо учесть, что карамельная масса переходит из жидкого состояния в твердое в широком интервале температур. При температуре более 100 °С карамель представляет собой вязкий жидкий раствор, охлаждаясь, становится вязко-пластичной, поддается формованию, а затем при температуре ниже 40 °С превращается в хрупкую аморфную прозрачную (стеклообразную) массу. При высокой температуре аморфная карамельная масса неустойчива вследствие стремления сахаров перейти в кристаллическое состояние. При понижении температуры нарастает вязкость массы и уменьшается возможность кристаллизации сахаров, поэтому уваренную карамельную массу быстро охлаждают до 85 - 90 °С. Учитывая все вышерассмотренные особенности технологии производства карамели, пронаблюдаем изменение вязкости карамельной массы в зависимости от температуры (рис.3).  Рисунок 3 - Зависимость вязкости карамельной массы с 25 частями патоки от температуры Следовательно, для того, чтобы получить значение вязкости карамельной массы, необходимо ввести в поточную линию производства карамели канал измерения температуры, который на данном этапе представляет собой бесконтактное средство измерения температуры - пирометр. Принцип действия пирометра основан на измерении температуры по тепловому излучению объекта. Благодаря своей простоте в работе, широкому диапазону измеряемых температур, малому времени отклика, отсутствию необходимости контактировать с объектом, своим функциональным возможностям бесконтактные средства измерения температуры находят широкое применение практически на любом предприятии. К тому же пирометры измеряют температуру с погрешностью до 0,3% от измеряемой величины, что является допустимым при измерении температуры карамельной массы. Влажность карамельной массы - важнейший технологический параметр, определяющий ход процесса и качество готовой продукции. Влажность карамельной массы можно определить, зная величину процентного содержания сухих веществ по сахарозе. При более высоком содержании сухих веществ в массе готовая карамель при прочих равных условиях дольше сохраняет свои аморфные свойства. Однако в связи с тем, что вязкость карамельной массы резко возрастает с повышением содержания сухих веществ, обработка такой массы, например, при изготовлении карамели с начинками, переслоенными карамельной массой, затрудняется. Поэтому для получения карамели с начинками содержание сухих веществ в карамельной массе несколько ниже. В зависимости от вида начинок содержание сухих веществ в карамельной массе составляет 96,5 - 98%. Для определения влажности карамели (в процентах) необходимо вычесть из 100 содержание сухих веществ карамели [3]. Плотность карамельной массы также является функцией содержания сухих веществ и рецептуры и может быть вычислена по следующей формуле:  (2) где Зависимость вязкости карамельной массы от процентного содержания сухих веществ представлена на рисунке 4:  Рисунок 4 - График зависимости вязкости карамели от содержания сухих веществ по сахарозе Для определения влажности карамельной массы воспользуемся инфракрасным термогравиметрическим методом [4]. Настоящий стандарт распространяется на сахаристые кондитерские изделия и может быть применен при проведении экспресс–анализа влажности на поточной линии производства карамельной массы. Данный метод заключается в измерении массы образца анализируемого вещества до и после его высушивания под действием инфракрасного излучения. Инфракрасные термогравиметрические влагомеры разных типов характеризуются различными источниками инфракрасного излучения, их геометрией, мощностью излучения; диапазоном и точностью поддержания температуры в рабочей камере; диапазоном и погрешностью взвешивания. Действие инфракрасного излучения является результатом его поглощения и заключается в нагреве, удалении влаги и физико-химическим превращениям внутри облучаемых веществ, при этом глубина проникновения инфракрасного излучения достигает нескольких миллиметров. Используемый метод обеспечивает получение результатов измерений влажности кондитерских изделий с показателем точности в диапазоне от 0,5 до 1,3 с доверительной вероятностью 0,95. При этом диапазон измерений ИК-влагомеров составляет от 10-4 до 100 %, температурные влияния на результат измерений незначительны. Характерными особенностями ИК-влагомеров являются высокая избирательность, чувствительность, точность и воспроизводимость. Методы ИК-влагометрии позволяют анализировать многокомпонентные смеси, создавать автоматические и полуавтоматические приборы. На рисунке 4 приведена структурная схема двухволнового ИК-влагомера пищевых продуктов, основанного на спектрометрии диффузионного отражения в ближней инфракрасной области спектра поглощения анализируемого материала.  Рисунок 5 – Структурная схема ИК-влагомера ИК-излучение от источника 1 проецируется конденсатором 2 на бихроматор 3, в котором происходит выделение двух лучей с длиной волн 1,73 мкм (опорная длина волны) и 1,95 мкм (измерительная длина волны). Инфракрасный луч с длиной волны 1,73 мкм не поглощается водой, находящейся в исследуемом образце 5. Между образцом 5 и бихроматором 3 находится модулятор 4 с фильтрами, которые поочередно пропускают на образец ИК-лучи с опорной и измерительной длинами волн. Отраженный измерительный и опорный сигналы поступают на фотоприемник 6, с выхода которого электрические сигналы передаются на усилитель 7 и далее – на детекторы 8 и 9. Детекторы выделяют опорный и измерительный сигналы и подают их на индикаторы 10 и 11. Опорный сигнал является постоянной величиной. Содержание влаги в исследуемом образце описывается зависимостью  (3) которая реализуется с помощью измерительного блока 12. Проведенные исследования позволяют выполнить реализацию структуры прибора измерения вязкости, основанного на косвенной зависимости вязкости карамели от показателей качества, которая представлена на рисунке 6.  Рисунок 6 – Структурная схема прибора измерения температуры и влажности карамельной массы ВыводыПодводя итоги, следует отметить, что для определения вязкости карамельной массы необходимо учитывать температуру карамели. Для этой цели используется канал измерения температуры, который представлен бесконтактным средством измерения - пирометром. Также важным параметром при измерении вязкости является величина влажности карамельной массы, которая на данном этапе определяется с помощью инфракрасного термогравиметрического метода. На основе выполненных исследований имеются предпосылки для дальнейшей разработки соответствующего прибора. Список литературы:

|

українська

українська english

english

- динамический коэффициент вязкости при температуре t,°С,кг/(м*с),

- динамический коэффициент вязкости при температуре t,°С,кг/(м*с),  ,

,  ,

,  - постоянные, характерные для данной жидкости.

- постоянные, характерные для данной жидкости. - относительная плотность карамельной массы;

- относительная плотность карамельной массы;  - содержание сухих веществ, %;

- содержание сухих веществ, %;  - отношение сухих веществ патоки к сахару в рецептуре карамельной массы.

- отношение сухих веществ патоки к сахару в рецептуре карамельной массы.