Полтавский Евгений Александрович

Факультет: | Физико-металлургический |

Кафедра: | Промышленная теплоэнергетика |

Специальность: | Тепловые Электрические Станции |

Тема магистерской работы: | Анализ и усовершенствование методов и процессов газификации твердых видов топлива с целью их использования в теплоэнергетике |

Научный руководитель: |

доцент Пархоменко Дмитрий Иванович |

e-mail: |

loste@mail.ru |

РЕФЕРАТ МАГИСТРСКОЙ РАБОТЫ

Ограниченность мировых запасов нефти и природного газа, повышение их цены и нарастающие экологические проблемы обуславливают

переход мировой экономики на новый энергоноситель.Совершенно очевидно, что угледобывающие мегаполисы как Донбасс,

будут строить свою стратегию постепенного перехода на более чистые энергоносители, именно на базе угля.

В то же время уголь как энергоноситель имеет и весьма существенные отрицательные качества.Все

проблемы находят свое положительное разрешение при исходной газификации угля.

Данное направление утилизации угля связано с его так называемым «неэнергетическим» использованием.

Речь идёт о переработке угля в другие виды топлива (например, в горючий газ, среднетемпературный кокс и др.),

предшествующей или сопутствующей получению из него тепловой энергии. Например, в Германии в годы Второй мировой войны технологии

газификации угля активно применялись для производства моторного топлива. В ЮАР на заводе SASOL с использованием технологии слоевой

газификации под давлением, первые разработки которой были также выполнены в Германии в 30-40-е годы XX века, в настоящее время из

бурого угля производится более 100 наименований продукции. (Данный процесс газификации известен также под названием «способ Lurgi».)

Наиболее важная характеристика того или иного технологического процесса газификации угля - возможность его широкого применения.

Уникальность технологии обусловлена тем, что из сырого синтетического газа (сингаза) можно получать более сотни продуктов для различных

областей промышленности: металлургии, электроэнергетики, химии, нефтехимии и т.д. Синтетический газ (сингаз) служит сырьем для получения

альтернативных видов топлива, таких как синтетический природный газ (SNG), этанол, дизель, топливо для авиадвигателей, а также многих

других, которые в то же время являются экологически чистыми. Кроме того, себестоимость синтетического газа (сингаза) ниже, чем природного.

В пользу газификации угля, а также использования синтетического газа (сингаза) в целом, говорит следующее:

– газификация угля дает возможность производить энергию и получать продукцию при небольших затратах, что обеспечивает конкурентное

преимущество на рынке дорогостоящих энергоносителей;

– хотя крупные угольные станции, работающие на газе из угля, требуют больших капитальных затрат (как и любое другое крупное производство),

затраты на эксплуатацию установки газификации угля будут потенциально ниже чем для обычных угольных станций, поскольку первые более

эффективны и не требуют дорогостоящего оборудования для защиты окружающей среды;

– газ из угля может заменить постоянно дорожающий природный газ, используемый в качестве топлива или сырья.

Я считаю, что в мире, нуждающемся в сокращении выбросов парниковых газов, газификация угля будет выгодна как с экономической, так и с

экологической точки зрения.

В мире прогнозируется стремительное развитие газификации угля. Ожидается рост мощностей по газификации угля на 70% к 2015 г., причем 80%

этого роста придется на Азию. Причиной этого является не только увеличение численности населения, но и высокие цены на нефть и природный

газ. В результате возрос интерес к альтернативным источникам энергии.

В своей магистерской работе я планирую провести анализ существующих в Донбассе марок угля;как основных

(базовых), так и новых,динимачиске развивающихся, установок по газификации, тем самым определив наиболее подходящее соотношение процесса и марки

угля.В процессе анализа будут рассмотрены следующие основные схемы процессов газификации:

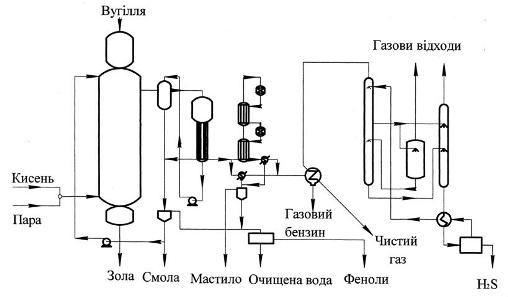

Схема газификации по технологии "Лурги".

Газификация автотермическая под давление в слоевом реакторе с противоточным движением угля и пароводяной

смеси.Этот газогенератор с успехом использовался многими предприятиями во множистве крупномасшатбных промышленных установках.Давно разработанный

процесс до этой поры является единственным крупномасшатбным и достаточно совершенным процессом газификации под давлением.Несмотря на то,что много

технологических ступеней данного процесса ещё будут усовершенствоваться,в техническом отношении этот способ в данный момент наиболее глубоко

разработан.Продуктивность газогенератора состовляет 75000 м3/час.

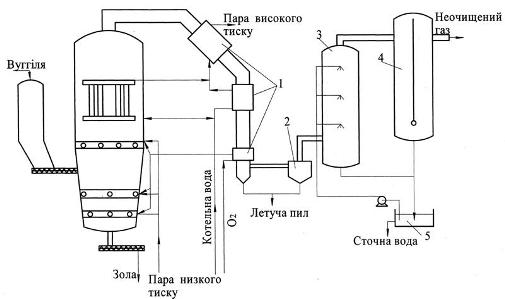

Схема газификации по технологии "Винклер".

Газификация автотермическая водяным паром с воздухом или кислородом в кипящем слое при нормальном

давлении.Известно 16 промышленных установок с 36 газогенераторами,номинальная производительность которых по синтез-газу составляет от 5000 до

60000 м3/час,что соответствует расходу угля примерно от 3 до 35 т/год.В настоящее время некоторые из этих установок ещё эксплуатируются.

Новый вариант процесса предусматривает газификацию сухого бурого угля кислородом или непосредственно нагретым воздухом под давлением (высокотемпературный

процесс Винклера).

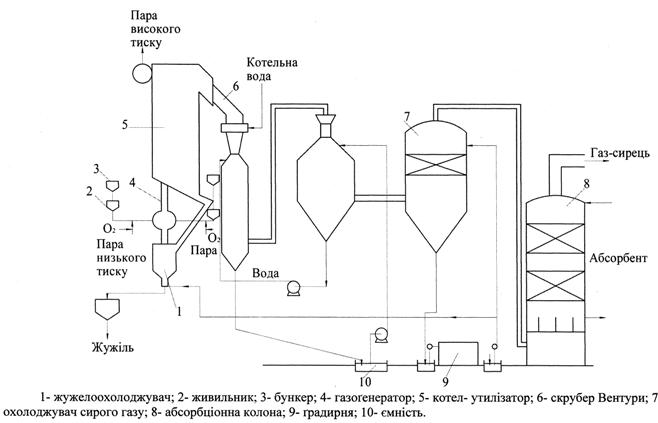

Схема газификации по технологии "Копперс-Тотцек".

Газификация автотермическая парокислородная взвешеной смеси при нормальном давлении в прямоточном режиме.

До сегодняшнего времени изготовляются газогенераторы приимущественно с двумя горелочными головками.Длина такого газогенератора состовляет 7,5 м.

Внутренний диаметр до 3,5 м ,внутренний объём приблизетольно до 28 м3.Газогенератор с четырмя горелочными головками имеет объём в два раза

больше.Расход угля состовляет для газогенератора с двумя горелочными головками 13,5 т/час,с четырмя - 20,8 т/ч.Производство сирого газа состовляет

для газогенератора с двумя горелочными головками 21000 м3/час,с четырмя - 32300 м3/час.

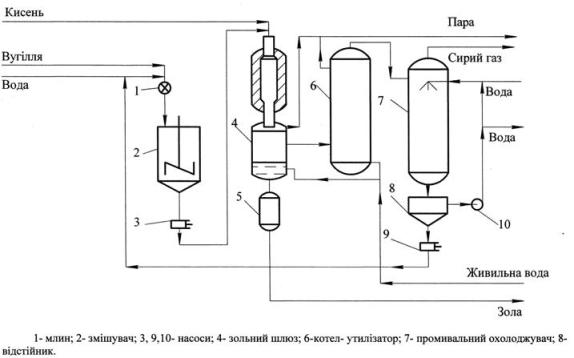

Схема газификации по технологии "Тексако".

Газификация угля автотермическая под давлением в прямотоке паром и кислородом.В 1978 году на заводе

Моргантауие (Западная Верджиния) фирма "Олни Матисон Кемикл Корпорейшн" ввела в эксплуатацию промышленную установку продуктивностью по газу

6500 м3/час для получения синтез-газа по технологии "Тексако".Эта технология не зависит от типа угля.

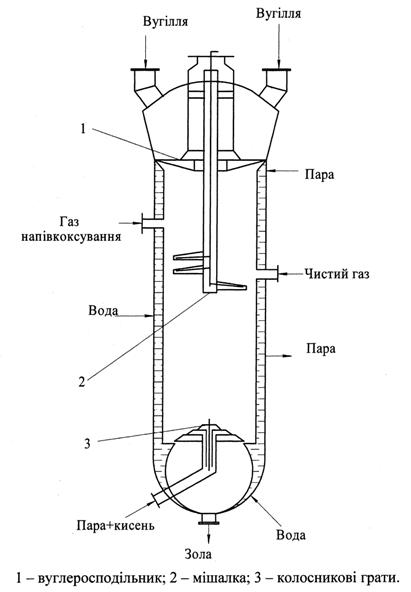

Схема газификации по технологии "Лурги-Рур-100".

Газификация автотермическая в противотоке с парокислородной смесью в слоевом реакторе при давлении до 10 МПа.

Газогенератор расчитан на давление до 10 МПа и расхода 7,1 т/час чистого угля.В нем предусмотрены два газоотборных канала для чистого газа и газа

полукоксования,а также встроена водоохладительная рубашка для производства пара высокого давления.Генератор имеет два попеременно работающих угольных

шлюза,вал,который вращается с распределителем угля и несколькими мешалками,предусмотренными в связи с склонностью угля к спеканию при высоком давлении.

Одной из возможных целей усовершенствования газогенератора является смена гранулометрического состава угля в сторону мелких фракций.Кроме этого должен

использоваться забаластованый уголь.Конечная цель заключается в использовании сырого рядового угля.В исследованиях,проведенных до сегодняшнего времени

,использовали сначала кусковой антрацит,потом высокозольные отходы обогащения антрацита и наконец отходы обогащения газового угля.Газогенератор для

этого процесса имеет следующий вид:

В результате анализа планируется получение следующих данных: энтальпия образования разных марок угля; оценка влияния теплоты сгорания топлива

на энтальпию его образования; влияние энтальпии образования на основные показатели процесса газификации; влияние влажности на и зольности угля на

его энтальпия образования; влияние энтальпии образования угля на адиабатическую температуру и состав продуктов газификации; влияние энтальпии

образования угля на теплоту сгорания и выход генераторного газа. Далее будет построена математическая модель процесса газификации для выбранного

метода и марки угля. Для построения математической модели и инженерных расчетов хватит рассмотреть суммарные кинетические параметры реакций углерода

с О2, СО2 и Н2О.Результатом расчета должно стать наиболее эффективное соотношение смеси пар/кислород и его влияние на состав синтез-газа при

различных температуре и давлении и возможные предложения по усовершенствованию либо самого газогенератора, либо существующего процесса.

Литература:

1. Шпильрайн Э.Э., Малышенко СП., Кулешов Г.Г. Введение в водородную энергетику. Глава 2,1 Под ред. В.А. Легасова.-М.: Энергоатомиздат, 1984.-264 с.-С. 50—70. .

2. Физика и научно-технический прогресс (ФиНаТ-2005)/Донец. нац. техн. ун-т, Физ.-металлург. фак

3. Мамась М.П. Теоретические аспекты применения водородного топлива и его продуктов/ Охрана навколишнього середовища/ ДонНТУ; Редкол.: Є.О. Башков.-2006.

4. Гольцов В.А., Везироглу Т.Н., Гольцова Л.Ф. Водородная цивилизация будущего – новая концепция Международной ассоциации водородной энергетики // Вестник водородной экономики и экологии. – Донецк: ДонНТУ, 2004.