|

|

||||||||||||||||||||||

|

Факультет екології та хімічної технології Кафедра хімічної технології палива Спеціальність "Хімічна технологія палива та вуглецевих матеріалів" Дослідження розподіляючого пристрою для камери установки сухого гасіння коксу на фізичній моделі Науковий керівник: к.т.н., доцент Збиковський Євген Іванович |

|||||||||||||||||||||||

|

|

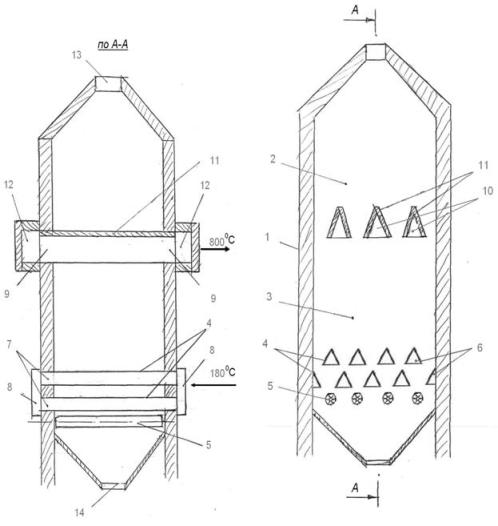

Реферат за темою магістерської роботиЗмістПрактична цінність роботи та огляд досліджень по темі Конструкцiя камери УСГК, що запропонована кафедрою ХТП ДонНТУ ВступСухе гасіння коксу є ефективною енергозберігаючою і природоохоронною технологією, оскільки значно підвищує енергетичну ефективність коксового виробництва з одночасним істотним поліпшенням якості коксу та зниженням шкідливих викидів в порівнянні з мокрим гасінням [1]. Установки сухого гасіння коксу (УСГК) конструкції Діпрококса, набули переважного поширення у світі. Проте повсюдному впровадженню УСГК Діпрококса перешкоджає ряд істотних недоліків: значні капітальні витрати, втрати коксу ("угар") внаслідок взаємодії з окислювальними компонентами циркулюючого газу, велика витрата електроенергії на циркуляцію газів, забруднення атмосфери надлишком циркулюючого газу і пилом та ін. Значною мірою вказані недоліки обумовлені низькою інтенсивністю теплообміну між коксом і газами в промислових камерах [2 – 3]. Основною причиною зниження інтенсивності теплообміну в промислових камерах сухого гасіння є нерівномірність розподілу потоків коксу і газу в поперечному перерізі. Практична цінність роботи та огляд досліджень по теміПрактична цінність роботи полягає у розробці конструкції камери сухого гасіння коксу, що відрізняється меншими розмірами та збільшеною швидкістю газу, що охолоджує. Серед магістрів ДонНТУ дослідженням за темою займається Голубєв А. В. Особливу цінність має розміщена ним стаття на порталі магістрів "Аналіз експериментальних даних по теплообміну в УСГК", в якій автор представляє аналіз запропонованих різними авторами залежностей для розрахунку коефіцієнтів теплообміну між коксом і газами. Левицька Е. А. пропонує короткий огляд на тему в розділі "індивідуальне завдання", Ульяницький І. С., Яценко Ю. А, Рудика В. І. та ін. у статтях "про охорону навколишнього середовища" коротко розглядають використання УСГК для зниження викидів на коксохімічних підприємствах. Найбільш близькими роботами по темі є роботи к.т.н. кафедри ХТП Збиковського Є. І, аспіранта каф. ХТП Голубєва А. В., к.т.н. каф. ХТТ Гребенюка О. Ф. а саме, статті з вуглехімічного журналу ("Задачи и пути совершенствования техники сухого тушения кокса", "Разработка устройства для распределения потоков кокса и газа в камере сухого тушения кокса"), патенти: "Разработка устройства для распределения потоков кокса и газа в камере сухого тушения кокса"(Вуглехімічний журнал № 5 – 6, 2009 р.), "Камера сухого гасіння коксу"(Патент України на корисне модель № 47484) та ін. В України розробками щодо проектування камер сухого гасіння займається Діпрококс і Укренергочормет. На даний момент в Україні діють УСГК на ВАТ "Авдіївський КХЗ" та на ВАТ "Алчевськкокс", сконструйовані Діпрококсом. Перше місце в світі по розробкам в області сухого гасіння займають наступні фірми: ''Ніппон стіл'', "ісікавадзіма Харіма дзюкоге До" (Японія); "Вагнер-Біро" (Австрія); ''Зульцер'' (Швейцарія); ''Kress corp'' (США); ''Шварце-Пумпе'' (Германія) [4]. Конструкцiя камери УСГК, що запропонована кафедрою ХТП ДонНТУСухе гасіння коксу є ефективною енергозберігаючою технологією, що забезпечує утилізацію до 35 % тепла, що витрачається на коксування вугілля і що покращує екологічну обстановку на коксохімічних підприємствах. Проте широкому застосуванню цього процесу перешкоджає громіздкість установок сухого гасіння коксу і велика витрата електроенергії на циркуляцію інертних газів. Значною мірою вказані недоліки обумовлені низькою інтенсивністю теплообміну між коксом і газами в промислових камерах. За практичними даними час перебування коксу в промислових камерах Діпрококса складає 2 – 2,2 години, тоді як час охолодження його від 1000 до 200 – 220°C, розраховане по значеннях коефіцієнтів теплообміну в експериментальних умовах, не перевищує 1,0 – 1,5 години [5]. Розроблена відповідна цим вимогам конструкція. Камера сухого гасіння коксу (мал.1) має корпус 1, розділений на форкамеру 2 і власне камеру 3 гасіння, розміщений внизу камери гасіння дільник потоку коксу, виконаний у вигляді Λ-образних балок 4, встановлених паралельно з кроком, рівним ширині основи балки (700–900 мм) одна від однієї, при цьому балки ряду, що пролягає нижче, зміщені на крок відносно балок верхнього ряду і забезпечені пристроями для перекривання проміжків між ними, виконаними, наприклад, у вигляді барабанних секторних дозаторів 5. Внутрішня поверхня Λ-образних балок 4 утворює розподільні канали 6, сполучені отворами 7 в корпусі 1 з периферійними розподільними каналами 8 для підведення газу, що охолоджує. З камерою 3 гасіння ходи 9 для відведення газу, що охолоджує, пов'язані каналами 10, утвореними внутрішньою поверхнею Λ-образних балок 11, розміщених взаємопаралельно в горизонтальній площині, яка розділяє форкамеру і камеру гасіння, з проміжками між ними 1000– 1200 мм одна від однієї. Канали 10 сполучені ходами 9 в корпусі з периферійними збірними каналами 12 для відведення газу, що охолоджує. Камера сухого гасіння коксу має завантажувальне і розвантажувальне пристрої 13 і 14 відповідно. Замість секторних живильників для періодичного вивантаження коксу можна використовувати шибера або інші конструкції дозаторів сипких матеріалів. Для конструювання балок нижнього розподільного пристрою можуть застосуються різні марки вуглецевої сталі, що не лігує, оскільки при температурі до 300°C звичайна вуглецева сталь зберігає високі міцнісні властивості.  Дослiдження впливу вводу та вiдводу охолоджуючого газу на розподiлення швидкостей в моделi камери СГК конструкцiї кафедри ХТПМетодика експерименту полягала в наступному. На розподільні грати з проміжками по 70 мм укладалися 6 пластин. Пластини, що примикають до бічних стінок камери, мали ширину 35 мм, інші– 70 мм. Таким чином моделювалися умови введення газу, що охолоджував, при застосуванні розподільних балок. Далі в камеру засипався кокс. У шарі коксу в перерізі, для якого визначався розподіл швидкостей, по довжині камери встановлювалися 3 пристрої для виміру тиску. Кількість точок, в яких одночасно замірялася швидкість, визначалася необхідністю відсутності як найменш значного впливу приймачів тиску на структуру потоку. Після досягнення висоти засипки коксу 500 мм поверхня коксу розрівнювалася і на неї рівномірно укладалися 3 пластини шириною по 75 мм для моделювання умов відведення газу, що охолоджував, з камери. Верхні пластини розміщувалися так, щоб вони не примикали до бічних стінок установки, тобто між пластинами і бічними стінками знаходилися проміжки, що імітують балки, що газовідводять. Після проведення експерименту кокс вивантажувався з камери і пристрою для виміру тиску встановлювалися наново: в інших точках або в тих же для перевірки відтворюваності результатів попереднього досвіду. Для виключення впливу пристіночної порозності на розподіл швидкостей по перерізу апарату потрібне виконання співвідношення [6, С. 120]:

де D – діаметр апарату; d – діаметр частки. Для нашого випадку як діаметр апарату необхідно прийняти найменший горизонтальний розмір установки– ширину, рівну 150 мм. Формально як діаметр частки може бути прийнятий еквівалентний діаметр фракції ("коксового горішка"). Цей розмір дещо перевищує мінімально допустимий, визначуваний відношенням (1). Тому із завантажуваного матеріалу вибиралися усі великі шматки, забезпечуючи тим самим дотримання співвідношення (1). Наявність впливу пристіночної порозностї контролювалася по розподілу швидкостей на виході з шару коксу. Результати оброблялися відповідно до вимог теорії подібності у вигляді залежності безрозмірної швидкості від безрозмірної координати Х [7]:

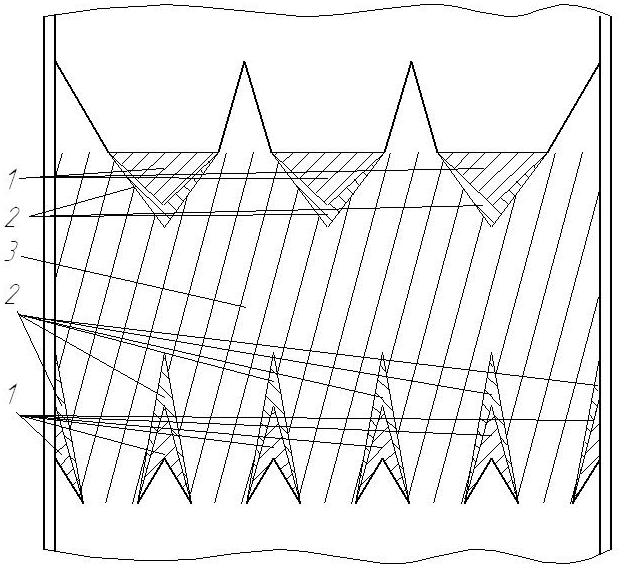

де wi – швидкість газу в експериментальній точці; wmax – максимальна швидкість газу в цьому перерізі; xi – відстань від краю установки до експериментальної точки; L – довжина установки. Епюра швидкостей в кожному перерізі будувалася по вимірах в не менше чим 3-х точках [8]. Для окремих перерізів виміри швидкостей здійснювалися в 6-ти точках. Всього в ході експерименту було побудовано 8 епюр для різних перерізів. На підставі епюр швидкостей було визначено розташування і розміри застійних по відношенню до циркулюючого газу зон в УСГК пропонованої конструкції (мал. 2).  Малюнок 2– Розташування застійних зон в УСГК пропонованої конструкції Сумарний об'єм зон, що погано продуваються, складає 8,6 % від загального об'єму камери гасіння, сумарний об'єм зон зі зниженою швидкістю газу, що охолоджує, 6,0 %, що значно краще, ніж в експлуатованих промислових установках [3]. На малюнку (3) представлена швидкість руху газу, що охолоджує, в камері УСГК запропонованої конструкції. Звичайно, ці дані, що грунтуються на результатах дослідів з холодною моделлю, носять лише орієнтовний характер. Проте вони показують ефективність запропонованої конструкції і необхідність подальших досліджень. Отримані результати є достатньою основою для спорудження досвідчено-промислової установки. ВисновкиУ зв'язку з дефіцитом енергетичних ресурсів в Україні розвиток і освоєння техніки сухого гасіння коксу набуває особливого значення й актуальність. Широке впровадження цього процесу в коксохімічному виробництві дозволить скоротити витрату природного газу й інших джерел енергії в металургійній галузі, істотно поліпшити екологічну обстановку в промислових центрах і умови праці на коксохімічних підприємствах, зменшити втрати від корозії устаткування, значно підвищити якість коксу [9]. Проте експлуатовані на ряду коксохімічних заводів установки сухого гасіння коксу (УСГК) мають істотні конструктивні недоліки, які знижують ефективність використання фізичного тепла коксу і надійність роботи, вимагають значних витрат на ремонти і експлуатацію. Тому в багатьох країнах нині ведеться активна робота по вдосконаленню техніки і технології сухого гасіння коксу, зниженню капітальних і експлуатаційних витрат, підвищенню стабільності роботи УСГК [10]. Була розроблена вимірювальна схема для дослідження конвективного теплообміну крупнодисперсних матеріалів. Було проведено: дослідження рівномірності розподілу потоків коксу та газу за допомогою розподіляючого пристрою по усьому перерізу камери гасіння, визначення швидкостей газу в різних точках апарату, побудова епюр розподілу швидкостей та визначення застійних зон у межах досліджуваного перерізу. У даній роботі було встановлено, що в УСГК, запропонованою кафедрою ХТТ, у 95,5% об’єму спостерігається режим руху газу, близький до ідеального витіснення. Тобто установка ефективна і має місце спорудження досвідно-промислової установки.

Малюнок 3– Швидкість руху газів в УСГК (анімація, 96,6 Kb, 5 кадрів, тривалість: 5 повторень) Перелік посилань

|

||||||||||||||||||||||