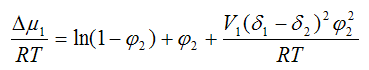

где φ2 — объемная доля полимера;

V1 — молярный объем растворителя.

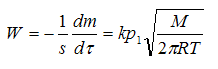

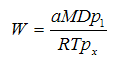

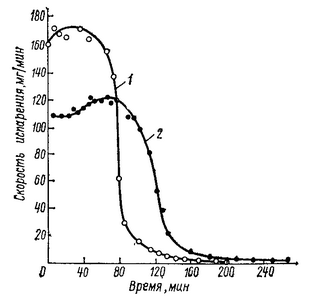

Необходимо учитывать, что снижение давления пара растворителя над полимерными растворами сказывается только при сравнительно высоких концентрациях. Поэтому в начале пленкообразования скорость испарения растворителя можно вычислять без учета взаимодействия растворителя и полимера.

До тех пор пока концентрация пленкообразователя возрастает незначительно, на первой стадии пленкообразования на скорость испарения кроме летучести и скорости окружающего газа существенное влияние оказывают некоторые другие факторы. Концентрация паров растворителя в окружающем пространстве позволяет регулировать длительность первой стадии пленкообразования, а следовательно, розлив и стекание лакокрасочного материала с поверхности, что используется в технологии нанесения покрытий.

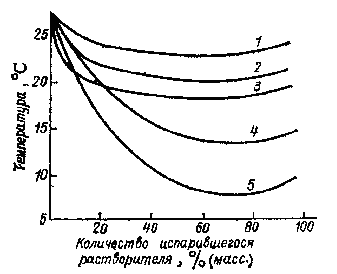

Большое значение имеют также тепловые явления, сопровождающие протекание первой стадии пленкообразования. Кроме температуры окружающей среды и подложки, а также количества теплоты и скорости ее подачи на скорости испарения растворителя сказывается эффект снижения температуры поверхности формируемой пленки, связанный с теплотой испарения растворителя. Теплопередача в зависимости от температурного градиента при формировании пленок может быть направлена как к поверхности, так и от подложки через формируемую пленку в окружающее пространство. Условия и направление теплопередачи зависят и от теплофизических свойств системы. Возможны два крайних случая:

— подложка хорошо проводит теплоту и имеет большую массу, а пленка очень тонкая или теплопроводная;

— и подложка, и пленка имеют малую теплопроводность.

В первом случае температура поверхности равна температуре окружающей среды, и испарение происходит в изотермических условиях. Во втором случае тепловой поток направлен от окружающей среды к формируемой пленке, а температура поверхности ниже температуры окружающей среды.

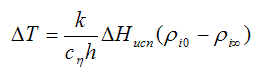

Предложено описывать процесс сушки покрытий уравнениями массо- и теплопереноса. Также можно описывать процессы массо- и теплопередачи при помощи критериев подобия, причем благодаря аналогии между передачей теплоты и массы могут быть использованы одни и те же экспериментальные данные.

При увеличении концентрации пленкообразователя у поверхности и, следовательно, плотности поверхностного слоя начинает проявляться конвективное перемешивание раствора, направленное на выравнивание плотности раствора по толщине формируемой пленки. Вязкость системы постепенно увеличивается, а скорость конвективного перемешивания падает. Система теряет текучесть сначала у поверхности, а затем глубже, возникает градиент концентрации. Этот момент можно считать началом второй стадии пленкообразования, которая называется периодом падающей скорости. На рис. 1.2 можно видеть, что переход от первой стадии ко второй происходит сравнительно плавно. Снижению скорости испарения растворителя способствует увеличение концентрации пленкообразователя у поверхности вплоть до перехода полимера в стеклообразное состояние. Образуется так называемая поверхностная корка.

Факультет экологии и химической технологии

Факультет экологии и химической технологии