3. Технологическая схема первичного охлаждения коксового газа

5. Характеристика рабочих сред

6. Влияние деградационных характеристик на процесс теплопередачи в объекте

6.1. Теоретические основы теплообмена

7. Методы предупреждения отложений

Список использованной литературы

Безопасная и стабильная работа первичных газовых холодильников в основном определяет дальнейшую технологическую линию химических цехов коксохимического производства. Анализ возможных рисков от поломок первичного газового холодильника показывает, что основным фактором выхода его из строя является деградация рабочих поверхностей.

Весь объем коксового газа из камер коксования поступает в первичные газовые холодильники, которые вследствие большой нагрузки на них быстрыми темпами деградируют, что, в свою очередь влияет на общий технологический процесс и в совокупности с высокими пожаро‐; и взрывоопасными характеристиками коксового газа может стать причинами выбросов и аварий. Следствием данной проблемы является не только ухудшение состояния оборудования, но и изменение расчетной схемы трубчатого пространства и процесса охлаждения газа в целом.

Цель: определение совокупности факторов, влияющих на безопасность первичного газового холодильника.

Задачи: провести анализ скоростей налипания солей накипи и коррозии на трубчатой поверхности первичного газового холодильника; рассмотреть их совместное влияние на процесс теплообмена между коксовым газом и надсмольной водой; разработать математическую модель деградационного процесса первичного газового холодильника.

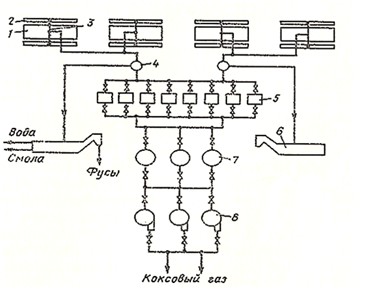

Прямой коксовый газ с температурой 650 — 750°С выходит из камер коксовых батарей 1, отвод газа с одновременным его охлаждением надсмольной водой до температуры 85°С осуществляется арматурой, состоящей из стояков, газосборников 2 и перекидных газопроводов 3. Охлажденный коксовый газ вместе с надсмольной водой и смолой поступает в сепараторы 4, в которых происходит отделение от газа воды и смолы.

Из сепараторов вода и смола поступают в механизированные осветлители 6 для отстаивания, а коксовый газ — в первичные газовые холодильники 5. После охлаждения коксовый газ очищается от туманообразной смолы в электрофильтрах 7. Нагнетатели 8 производят отсос коксового газа из камер коксования и транспортирование его через аппараты для охлаждения и улавливания химических продуктов коксования. Первичные газовые холодильники обычно включают параллельно, так как при параллельном соединении гидравлическое сопротивление значительно ниже, чем при последовательном. Для повышения коэффициента теплопередачи применяют иногда смешанное последовательно‐параллельное соединение холодильников [1].

Технологическая схема первичного охлаждения газа представлена на рис.1.1.

При охлаждении коксового газа происходит уменьшение его объема, конденсация паров воды и смола. Это позволяет снизить производительность и потребляемую мощность нагнетателей для транспортирования коксового газа, уменьшить загрязнение смолой газопроводов и аппаратов для улавливания химических продуктов коксования, повысить качество сульфата аммония и сохранить свойства поглотительного масла бензольного отделения за счет уменьшения загрязнения их смолой.

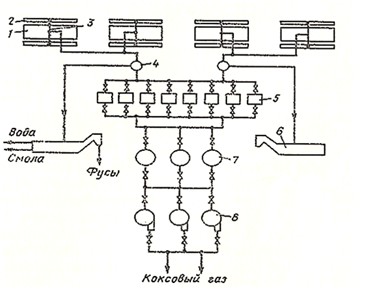

Холодильник с горизонтальным расположением труб показан на (рис.2.1). Корпус 1 холодильника имеет прямоугольное сечение, к 2 вертикальным стенкам которого развальцовкой закреплены трубы 3. Стенки корпуса укреплены ребрами жесткости 2. Трубы разбиты на отдельные пучки, которые соединяются между собой съемными крышками 4. Трубы расположены с несколько увеличенным шагом (82мм). Разреженные пучки труб снижают гидравлическое сопротивление со стороны газового потока.

В нижней части холодильника располагается плоское днище 5, наклоненное под углом 3 — 4° для облегчения удаления конденсата. Корпус установлен на железобетонный фундамент опорой 6. Для удобства транспортирования, холодильник по высоте разбит на 4 секции, каждая из которых после сборки подвергается гидравлическому испытанию и поступает на монтажную площадку в собранном виде. Между собой секции соединяются сваркой. Пучки секции соединены переходными коленами 7.

Коксовый газ входит в штуцер Г холодильника, движется сверху вниз в межтрубном пространстве и выходит через штуцер Л. Вода насосом подается снизу в штуцер В, проходит последовательно все пучки труб, выходит в штуцер З и самотеком направляется на градирню.

Так как трубы наклонены на 1° к горизонту, то конденсат, образующийся при охлаждении коксового газа, стекает вдоль каждой трубы, а в целом сверху вниз, и смывает отложения нафталина. Из холодильника конденсат выводится через штуцер А. Дополнительно для промывки труб предусмотрена подача в штуцер Е надсмольной горячей воды, разбрызгиваемой форсункой 8, и в штуцер И горячей смолы, которая является хорошим растворителем для нафталина. При пропарке пар подается в штуцер Б. Для обслуживания и ремонта холодильника предназначены люки Ж, К и Л. При пропарке и продувке холодильника газом используется воздушник Д [2].

Достоинствами холодильников с горизонтальным расположением труб являются:

Недостатки холодильника с горизонтальным расположением труб:

Смесь паро‐ и газообразных продуктов коксования, выделяющихся из коксовых камер в газосборники, образует прямой коксовый газ. Он содержит следующие количества химических продуктов, г/м3: пары воды (пирогенетической и влаги шихты) — 250…450; пары смолы — 80…150; бензольные углеводороды — 30…40; аммиак — 8…13; нафталин — до 10; сероводород — 6…40; цианистый водород — 0,5…2,5. Кроме того, в состав прямого коксового газа входят сероуглерод (CS2), сероксид углерода (COS), тиофен (C4H4S) и его гомологи, легкие пиридиновые основания (0,4 — 0,6 г/м3), фенолы [3].

Колебания в составе коксового газа определяются: различием в качестве шихты; температурным режимом коксования; состоянием кладки печей и гидравлическим режимом; полнотой загрузки камер коксования шихтой. Состав и выход химических продуктов коксования в значительной степени зависят от теплотехнического режима работы коксовых печей и, в частности, от температуры процесса коксования, особенно температуры в подсводовом пространстве коксовых камер: чем она выше, тем глубже идет пиролиз летучих продуктов коксования.

Качество технической воды, используемой для охлаждения в ПГХ, должно характеризоваться следующими показателями: жесткость временная, мг/л, не более — 3; содержание взвесей, мг/л, не более — 30; температура перед холодильниками — 25 — 27°С. Температура нагретой технической воды после холодильников не должна превышать 45°С [4].

Основной процесс в первичном газовом холодильнике — первичное охлаждение газа — осуществляется посредством процесса теплопередачи между коксовым газом и технической водой через цилиндрическую стенку. Вследствие эксплуатации оборудования возникают деградационные процессы, связанные с налипанием накипи на внутренней поверхности труб и их коррозии, что в свою очередь меняет картину процесса теплопередачи.

Теплообмен — передача тепла от одного вещества к другому. Вещества, участвующие в процессе перехода тепла, называются теплоносителями. Горячий теплоноситель — вещество с более высокой температурой, которое в процессе теплообмена отдаёт тепло, а холодный теплоноситель — вещество с более низкой температурой, воспринимающее тепло.

При передаче тепла через стенку теплоносители не смешиваются, и каждый из них движется по отдельному каналу; поверхность стенки, разделяющей теплоносители, используются для передачи тепла (поверхность теплообмена). Передача тепла от одного тела к другому происходит посредством теплопроводности, конвекции и лучеиспускания. Передача тепла теплопроводностью осуществляется путём переноса тепла при непосредственном соприкосновении отдельных частиц тела. При этом энергия передаётся от одной частицы к другой в результате колебательного движения частиц, без их перемещения друг относительно друга.

Передача тепла конвекцией происходит только в жидкостях и газах путём перемещения их частиц. Перемещение частиц обусловлено движением всей массы жидкости или газа (вынужденная или принудительная конвекция), либо разностью плотностей жидкости в разных точках объёма, вызываемой неравномерным распределением температуры в массе жидкости или газа (свободная, или естественная, конвекция). Конвекция всегда сопровождается передачей тепла посредством теплопроводности.

Передача тепла лучеиспусканием происходит путём переноса энергии в виде электромагнитных волн. В этом случае тепловая энергия превращается в лучистую энергию (излучение), которая проходит через пространство и затем снова превращается в тепловую при поглощении энергии другим телом (поглощение). Рассмотренные виды передачи тепла редко встречаются в чистом виде; обычно они сопутствуют друг другу (сложный теплообмен). В первичном газовом холодильнике происходит процесс теплопроводности [5].

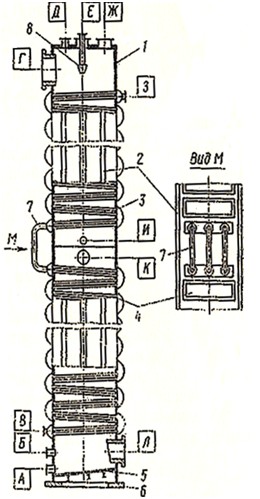

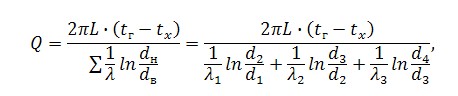

Уравнение теплопроводности для установившегося теплового потока через цилиндрическую однослойную стенку выглядит так:

Но в условиях эксплуатации уравнение теплопередачи приобретает другой вид вследствие деградационных процессов.

Деградация первичного газового холодильника заключается в совокупном действии 2 факторов: коррозии и накипи труб, что приводит к изменению теплопроводности и нагрузок на трубы первичного газового холодильника.

Образующийся слой веществ называется накипью, когда его толщина достигает размеров, вызывающих опасный перегрев металлических стенок или когда присутствие этих веществ снижает экономичность работы агрегата. Этот слой образуется из растворенных или взвешенных в надсмольной воде соединений. Накипь образуется в результате взаимодействия воды или присутствующих в ней реагентов с теплопередающейся поверхностью металла, а также в результате выделения различных растворенных в воде веществ при нагревании. Такими являются щелочноземельные металлы, т.е. состоящие из соединений Са и Мg. При этом в зависимости от анионной составляющей кальциевой накипи подразделяются на сульфатные (СаSО4), силикатные (СаSіО3), карбонатные (СаСО3) и фосфатные [Са3(РО4)2]; магниевые накипи подразделяются на гидроксильные [Мg; Мg(ОН)2] и фосфатные.

Для охлаждения коксового газа в первичном газовом холодильнике используют надсмольную воду со следующими характеристиками: рН 6,5 — 8,7; общая жесткость: 6,4 — 9,0 мг/кг; кальциевая жесткость: 3,6 — 6,2 мг/кг; магниевая жесткость: 2,4 — 4,0 мг/кг; щелочность: 4,2 — 6,0 мг/кг; содержание Cl: 64 — 92 мг/кг; содержание SO42−: 164 — 394 мг/кг. В подавляющем большинстве воды содержание кальция обычно превышает содержание магния. Для магния основой накипеобразования является гидроокись магния, обладающая малой растворимостью, в то время как гидроокись кальция имеет большую растворимость и накипеобразователем не является.

Скорость образования кальциевой и магниевой накипей значительна и зависит от концентрации накипеобразователя и величины местной тепловой нагрузки поверхности нагрева. Для охлаждающей воды в первичном газовом холодильнике существуют следующие требования:

Таким образом, при отложениях накипи и росте коррозии на поверхностях труб уравнение теплопроводности будет иметь уже другой вид — уравнения теплопроводности для установившегося теплового потока через многослойную цилиндрическую стенку:

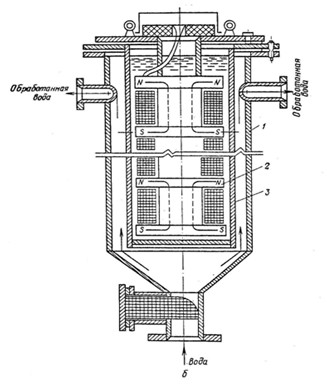

К физическим методам предупреждения отложений относятся методы, не связанные с применением химических веществ: магнитный и ультразвуковой.

Воду пропускают через магнитоводы, форма и размеры которых зависят от конструкции аппарата, условий процесса и свойств среды. При этом смещаются гидратационное и кислотно-основное равновесия, изменяются pH, вязкость, электропроводность, магнитная восприимчивость, агрегатная устойчивость и другие свойства водно‐дисперсных систем.

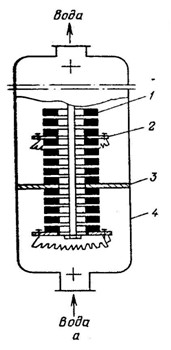

Основными факторами, влияющими на эффективность метода, являются химический состав воды, жесткость, концентрация углекислоты, продолжительность обработки воды магнитным полем, число полюсов аппарата противоположной полярности, температурный режим, скорость течения обрабатываемой воды, напряженность магнитного поля и магнитного потока, частота воздействия магнитного поля. Для осуществления магнитного метода используют постоянные магниты (рис.7.1) и электромагниты (рис.7.2), питаемые постоянным и переменным током.

Для удаления накипи магнитным полем применяют различные аппараты, отличающиеся источником получения магнитного поля. Эффективность обработки существенно снижается в результате аэрации, содержания взвешенных частиц гидрата окиси железа. В связи с этим расстояние от аппарата до холодильника выбирают кратчайшим. Не исключается применение промежуточных емкостей и длительного нахождения (но не более 6 — 8 ч) обработанных жидкостей в спокойном состоянии до их использования.

Аппараты для магнитной обработки устанавливают вертикально, наклонно или горизонтально. При этом обеспечивается ламинарный режим обрабатываемой жидкости и исключается образование воздушных пробок. Использование магнитной обработки резко уменьшает объем ремонтных работ.

Чаще всего используются генераторы на электронных лампах и транзисторах, работающие в импульсном или непрерывном режиме.

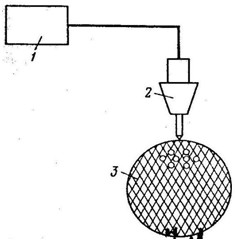

Схема ультразвуковой чистки холодильника представлена на рисунке 7.3.

Замедлить процесс образования накипи в трубном пространстве холодильника при ультразвуковом воздействии можно различными способами. С одной стороны, в результате ультразвука нарушается кинетика кристаллизации в пристенном слое. С другой стороны, значительная часть ультразвуковых волн создает на границе кристаллических связей знакопеременные усилия. Под влиянием этих усилий прочность кристаллических связей нарушается с дальнейшим образованием трещин. Накипь при ультразвуковом воздействии отслаивается и отпадает в виде корок [8].

Для предупреждения отложений применяют химические методы: корректировку pH оборотной воды путем ее подкисления или частичного умягчения, фосфатирование, ингибирование. Метод обработки оборотной воды выбирают в зависимости от состава подпиточной воды, конструктивных и технологических параметров холодильника.

Системы оборотного водоснабжения продувают для снижения карбонатной жесткости воды, что замедляет процесс кристаллизации карбоната кальция в воде. Воду подкисляют для уменьшения в ней концентрации иона НСО−3 путем увеличения концентрации иона Н+, который, взаимодействуя с НСО−3, образует диоксид углерода и воду. Повышение концентрации ионов водорода достигается введением в охлаждающую воду раствора серной кислоты.

Фосфатирование оборотной воды позволяет замедлять процесс кристаллизации карбоната кальция, размягчать и удалять накипь. Для этого наибольшее распространение из реагентов получили гексаметафосфат натрия и триполифосфат натрия, а также тринатрийфосфат и суперфосфат. При фосфатировании охлаждающей воды ее периодически хлорируют. Для предотвращения образования отложений в соответствии со СНиП П‐31 — 74 предусмотрена стабилизационная обработка оборотной воды добавлением в нее хлороводородной, серной кислот или фосфатов.

Для уменьшения отложений солей успешно применяют ингибирование оборотной воды. Оптимальный расход ингибитора составляет 50 — 100 мг/л, при этом количество отложений в трубах холодильника снижается на 60 — 95%. Предельно допустимая концентрация ингибитора в воде составляет 0,12 мг/л. Однако при ингибировании оборотная воды загрязняется взвешенными веществами отложений, поэтому при использовании ингибиторов ее необходимо фильтровать. Для этого применяют зернистые фильтры (размер зерен 0,5 — 1 мм, высота насыпного слоя 1 м), что обеспечивает эффективную очистку оборотной воды от взвешенных веществ.

Также применяются комплексоны класса полиаминополикарбоновых кислот — производные α‐аминокислот, содержащие в молекуле не мене 2 метилкарбоксильных групп — СН2 — СООН, связанных алифатическими или ароматическими радикалами. Их отличительная способность — способность образовывать с различными катионами прочные водорастворимые соединения, что позволяет удерживать соли в связанном состоянии и исключать их выпадение на трубчатой поверхности холодильника.

К технологическим относятся методы подбора оптимальных скоростей технологических потоков. Для уменьшения накопления отложений устанавливают такую скорость движения теплоносителя, при которой взвешенные частицы уносились бы потоком. Эта скорость зависит от формы, размеров, плотности, химического состава частиц. Используют также методы, направленные на улучшение состояния поверхности труб (шероховатость, адгезионные свойства). Для повышения ресурсов трубного пучка применяют антизагрязняющие и антикоррозионные покрытия. В качестве покрытий часто используют эпоксидные смолы, фуриловый и бакелитовый лаки, фторопластовые, алюминиевые, цинковые, хромовые, никелевые, стеклоэмалевые покрытия с высокой антикоррозионной стойкостью [9].

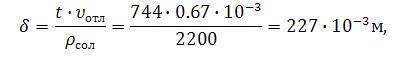

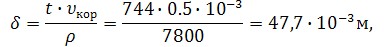

Анализ имеющихся данных показывает, что коррозионная и накипная активность оборотных вод Авдеевского коксохимического заводов намного выше требуемого уровня. Скорость отложений накипи 0,67•10−3 кг/м2 •ч; коррозионная активность 0,5•10−3 кг/м2 •ч.

При анализе развития деградационных явлений было выявлено, что вместо однослойной металлической стенки трубы образуется 4х‐слойная стенка:

Для рассмотрения изменения процесса теплопроводности за срок эксплуатации первичного газового холодильника было предложено рассчитать изменение толщин стенок с учетом накипной и коррозионной активности за месяц. Тогда толщина слоя накипи будет равна:

Аналогично рассмотрим рост коррозионного слоя:

Также при расчете введены такие данные: λ = 47 Вт/м•К — коэффициент теплопроводности для стали, λ = 6,9 Вт/м•К — коэффициент теплопроводности для соли. Так как изменение коэффициента теплопроводности составляет в среднем 0,3 % за каждый год эксплуатации из‐за старения материала [10], то этот фактор учитывается для внесения поправки при расчете коэффициента теплопроводности для прокорродированного слоя металла.

На основе этих данных в программе LabVIEW было смоделирован процесс работы верхней секции первичного газового холодильника(так как активность накипи и коррозии в ней наиболее высока) на протяжении 180 месяцев (15лет) с помощью циклов For Loop и Formula Node с условием, что через 1 месяц производится очистка труб от накипи, но 10% от предыдущей очистки не поддаются удалению.

Полученные результаты показывают, что за срок эксплуатации первичного газового холодильника коэффициент теплопроводности для прокорродированного слоя стали уменьшился на 4%, проходное сечение труб для воды уменьшится на 10%, теплопередача снизится почти на 11%, а анализ действия коррозии показывает, что агрессионное воздействие коксового газа полностью уничтожит толщину металла трубы за треть срока службы.

В дальнейших разработках планируется рассмотреть все 4 секции холодильника и их совместное влияние на процесс охлаждения газа, применение в расчетной модели различных изменений состава охлаждающей воды, рассмотрение трубчатки первичного газового холодильника с учетом деградационных характеристик в напряженно‐деформируемом состоянии.

На момент сдачи сайта магистерская работа еще не закончена, поэтому результаты работы не представлены в полной мере.