Реферат за темою магистерської роботи

Зміст

Об'єкт, предмет, методи дослідження

Наукова новизна отриманих результатів

Дослідження і розробка методів синфазної збірки КСНЦ

Аналіз технічного стану, діагностики та прогнозування ресурсу КСЦН

Вступ

Як показують досвід експлуатації і багаторічні дослідження, для низькочастотних корпусно-секційних відцентрових насосів (КСЦН) шахтного водовідливу, що перекачують непрояснені шахтну воду, найчастіше представляє суспензію з включеннями твердого, середня тривалість безвідмовної роботи коливається від 850 до 6000 годин при середньому ресурсі до капітального ремонту 7100 годин. Для високочастотних насосів середнє напрацювання на відмову менше і складає від 800 до 1100 годин при середньому ресурсі до капітального ремонту 2400 годин [1].

Основними факторами, що визначають довговічність, втрату робочих характеристик і напрацювання на відмову КСЦН, є:

1. Гідроабразивне зношування вузлів і проточної частини працюючих на шахтній воді КСЦН, що приводить до збільшення об'ємних втрат, розбалансування роторів і росту вібрації, втрати напору.

2. Корозійне зношування деталей і насосів під дією шахтних вод, в більшості своїй є хімічно активними середовищами, що також призводить до збільшення вібрації і виходу з ладу проточної частини КСЦН.

3. Кавітаційні зношування, особливо проявляє себе на перших щаблях шахтних КСЦН, що приводить до стрибкоподібного зростання вібрації і руйнування деталей проточної частини динамічної машини.

4. Робота шахтних КСЦН в зоні ненормований вібрації, викликаної механо-гідравлічної динамікою системи, зумовленої її конструктивними особливостями і неврівноваженістю обертових деталей проточної частини, недосконалостями зборки.

5. Фактори, що визначають працездатність агрегату в цілому: якість центрування, тип з'єднувального вузла, рівень вибронагруженности електродвигуна, жорсткість рам і фундаментів, розбалансування агрегату внаслідок релаксації кріпильних деталей, динамічні процеси в трубопроводах, наявність елементів гасіння вібрації, способи монтажу трубопроводів.

6. Відсутність надійної апаратури постійного контролю параметрів насосного агрегату, включаючи напір, подачу, температуру підшипникових вузлів, осьове положення ротора, витрата текучого через вузол розвантаження, тренди рівня вібрації і шуму, що не дозволяє організувати технічну діагностику агрегатів з оцінкою залишкового ресурсу та оперативно запобігати аварійні відмови і руйнування КСЦН [1].

В рамках завдань, що стоять перед галуззю і заводами гірничо-шахтного устаткування, рішення перерахованих вище проблем та їх практична реалізація, в тому числі створення довговічних шахтних динамічних КСЦН з можливістю протистояння їх проточної частини гідроабразивного, кавітаційний і корозійному руйнуванню з ресурсом до капітального ремонту не менш 20-25 тис. годин, є актуальними і мають першорядне значення для енергетичної безпеки України. [1]

Мета роботи

Метою роботи є наукове обгрунтування побудови довговічних, з мінімізованої динамікою шахтних корпусно-секційних відцентрових насосів (КСЦН), що перекачують середовища з високим вмістом механічних домішок і частинок мінерального походження, із стійкою гідроабразивного, кавітаційний і корозійного впливу проточної частиною [1].

Для реалізації поставленої задачі необхідно:

1. Встановити загальні закономірності процесів, що визначають довговічність КСЦН, їх взаємозв'язку з контактно-вібраційним, гідроабразивні, кавітаційним і корозійних видами впливу шахтної води на деталі проточної частини.

2. Розробити метод нормування показників виброактивности деталей проточної частини шахтних КСЦН, що викликають контактно-вібраційний знос і зміну функціональних характеристик, пов'язаних з неоднорідністю поля неврівноважених відцентрових сил.

3. Встановити ймовірнісно-статистичними методами загальні закономірності процесу формоутворення деталей проточної частини КСЦН, що забезпечують їх геометричну, кінематичну і технологічну автентичність, а також стабільність за показником мас і неврівноваженості.

4. Розробити математичну модель проточної частини і теорію профілювання лопаток робочих коліс, що забезпечують варіацію характеристик без зміни основного параметра - зовнішнього діаметра з переходом на модульно-функціональної метод їх виробництва, що дозволяє отримувати високоточні модулі з можливістю кожен з них піддавати виборчою системою впливу.

5. Розробити математичну модель оцінки енергетичних і кавітаційних показників КСЦН з проектованими робочими характеристиками коліс та їх оптимізацію.

6. Розробити концепцію побудови параметричного ряду КСЦН на основі математичної моделі і модульно-функціонального методу їх виробництва з варьируемой проточною частиною робочого колеса для однакових по конструкції і суміжних по подачі насосів.

7. Розробити методи впорядкування неврівноважених мас по ротору, використовуючи керуючий фактор, що характеризує їх вібронавантаженість для організації синфазного способу збирання.

8. Розробити математичну модель вимушених коливань ротора КСЦН з детермінованим розподілом неврівноваженість на валу за законом ланцюгової лінії або параболі.

9. Обгрунтувати системний підхід до вібромоніторінгу КСЦН на базі основних частот збудження вібрації, порівняльного аналізу математичної моделі вимушених коливань з отриманими експериментальними спектрами коливань.

10. Провести експериментальні дослідження робочих характеристик, параметрів стану і довговічності побудованих КСЦН на водовідливних установках шахт [1].

Об'єкт, предмет, методи дослідження

Об'єкт дослідження — корпусних-секційні відцентрові насоси водовідливних установок шахт [1].

Предмет дослідження — робочі процеси в шахтних КСЦН як механо-гідравлічної динамічної системи при перекачуванні гідроабразивного, високомінералізованих, хімічно активного середовища [1].

Методи дослідження. Досягнення поставленої мети забезпечується використанням методології, заснованої на раціональному поєднанні теоретичних і експериментальних методів досліджень. Експериментальні дослідження проводяться в натурних умовах і на стендових установках, максимально наближених до експлуатаційних умов з використанням сучасних методів вимірювань, а також шляхом впровадження всього комплексу поставлених завдань в технологічні процеси заводів-виготовлювачів насосів і арматури до них. Обробка результатів експериментів проводиться методами математичної статистики, теорії ймовірності та випадкових процесів. Адекватність математичних моделей реальним системам встановлюється шляхом порівняльного аналізу результатів теоретичних і експериментальних досліджень [1].

Наукова новизна отриманих результатів

1. Вперше методами математичної статистики і теорії ймовірності для робочих коліс шахтних насосів різних типів і модифікацій, виконання і матеріалів визначені оптимальні межі відхилень і взаємного розташування формотворчих поверхонь, неврівноваженість мас, вібропоказателей з приведенням їх до зовнішнього діаметру [1].

2. Вперше теоретично розроблений і реалізований метод синфазної збірки КСЦН на основі ймовірнісно-статистичного аналізу інтегрального показника — балансної заходи і розподілу залишкової неврівноваженості коліс по ротору насоса з пропонованої вибірки за детермінованому принципом. Як детермінованого принципу розподілу прийнятий закон ланцюгової лінії, відповідний першій формі коливань системи, з утворенням в просторі при обертанні вала мінімальної поверхні. ККД насосів з детермінованим розподілом залишкової неврівноваженості по ротору збільшується на 2-3% щодо серійних при зниженні виброактивности агрегату в 1,5-2,5 рази [2].

3. Розроблено математичну модель відносного потоку в межлопаточной каналах робочого колеса, що базується на гіпотезі сталості збільшення напору на елементарному ділянці лопатки з урахуванням впливу кінцевої кількості лопаток, просторового зміни профілю в меридіанному перерізі, з можливістю варіювання теоретичних подач і натиску на колесо при прийнятому коефіцієнті стиснення потоку і переходом на модульно-функціональний метод їх виробництва [2].

4. Вперше науково обгрунтований підхід до розробки параметричного ряду відцентрових шахтних насосів, в тому числі і заглибних, для вугільних підприємств України на основі збереження сталості зовнішнього діаметра робочих коліс у однакових по конструкції і суміжних по подачі насосів із збереженням геометрії відводу [2].

5. Доведено, що для КСЦН поелементна балансування деталей проточної частини з розподілом неврівноваженість на валу за оціночним критерієм є необхідною і достатньою умовою зниження рівня їх вібрації на відміну від балансування ротора в зборі, що не забезпечує мінімізацію виброактивности через необхідної вторинної поелементної розбирання ротора [3].

6. Вирішено задачу вимушених коливань ротора насоса з розташованими рівномірно дисками-колесами, позиціонуються на валу за законом розподілу балансних заходів, з можливістю здійснювати і зіставляти величини віброхарактерістік з експериментальними [3].

7. Вперше сформульований підхід до технічної діагностики КСЦН у вигляді правила ідентифікаційного коду при віброметрії та аналізі технічного стану агрегатів, згідно з яким стало можливим в системі КСЦН визначати внесок того чи іншого фактора на вібронавантаженість насоса з урахуванням їх регресування і оцінювати залишковий ресурс [4].

8. Вперше для КСЦН, що працюють на шахтній воді, обгрунтовані, розроблені та реалізовані наукові методи і способи впливу на динамічну машину як на механо-гідравлічну систему, в результаті чого одержано насосні агрегати з довговічністю більше 20 тис. годин [4].

Дослідження і розробка методів синфазної збірки КСНЦ

У цьому розділі поставлена і вирішена задача впливу вибронагруженности та мінімізації енергетичних втрат на процеси, пов'язані з динамікою КСЦН та її вимушених коливань, що вимагає розробки методів впорядкування неврівноважених мас по ротору, виділення керуючого чинника і розробки синфазних способів складання [5].

Гістограммна (рис. 1) і статистичний аналіз параметрів і характеристик робочих коліс різних типів і модифікацій, конструкторсько-технологічного виконання і матеріалів для шахтних насосів як горизонтальною, так і вертикальної компонувань дозволив визначити характер законів розподілу щільності, дисперсії, відхилення, середньоквадратичної помилки, відхилення середньої величини у вибірці від середньої величини в генеральній сукупності параметрів коліс [5].

|

|

| Рис.1 — Гістограма і графік функції щільності ймовірності розподілу початкових дисбалансів (1) і залишкових дисбалансів коліс заглибних електронасосних агрегатів АНПШ-210 для вибірки n=20 одиниць; розбиття сукупності m=7. | |

Відхилення середньої величини досліджуваних параметрів від середньої величини в генеральній сукупності показує, що тільки для величин залишкових дисбалансів її розкид не перевершує мінімального допустимого значення (табл. 1) [5].

|

|

| Таблиця 1 — Аналіз показників штампозварних робочих коліс | |

На основі аналізу доведено, що для всіх видів коліс, що застосовуються для шахтних КСЦН (у тому числі занурених), в якості керуючого чинника організації детермінованого розподілу залишкових неврівноваженість і синфазної складання повинна бути прийнята балансная міра, яка є характеристикою залишкової виброактивности колеса. Показано, що основним напрямком створення надійних, довговічних (більше 20 тис. годин) і ремонтопрігодни насосних агрегатів з малою віброактивність, є розробка та впровадження методики виготовлення високоточних робочих коліс насосів, балансування з подальшою організацією предсборочной підготовки та завершальній технологічної операції — збирання насосного агрегату з детермінованим розподілом їх по валу [6].

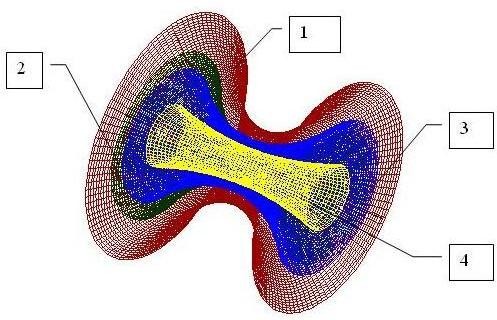

При організації синфазної збірки за результатами балансування в динамічному режимі колеса комплектуються на валу парами, по позитивної різниці балансних заходів з розподілом їх за законом ланцюгової лінії (рис. 2), з утворенням в просторі при обертанні мінімальної поверхні — катеноіда (рис. 3). При цьому директриса ланцюгової лінії, відповідна мінімуму балансних заходів, повинна розташовуватися в середній частині насоса [6].

|

| Рис.2 — Графік розподілу балансних заходів для робочих коліс (параболічна апроксимація) насосів типу ЦНСШм 300-600 |

|

| Рис.3 — Катеноід обертання залишкових неврівноваженість робочих коліс при розподілі їх по ротору за законом ланцюгової лінії (1 — шахта «Відродження» ДП «Львіввугілля», 2 — шахта ім. М.І. Калініна, 3 — шахтоуправління «Трудівське», 4 — шахта ім. Ф.Е. Дзержинського). |

На рис. 4 наведені кореляційні залежності розподілу характеристик виброактивности та їх просторового відображення у світлі подання збірки як технологічної операції [4].

|

| Рис.4 — Кореляційна залежність розподілу позитивних різностей балансних заходів. |

Аналіз функцій розподілу балансних заходів та їх адекватності функції навантаження показує, що як збурюючих сил вимушених коливань роторів динамічних турбомашин з урахуванням загасання може бути прийнято математичний опис функцій параболічного виду або закону ланцюгової лінії, еквідистантно функції розподілу балансних заходів [7].

Така методика предсборочной підготовки та синфазної збірки КСЦН зменшує вібронавантаженість агрегату і збільшує довговічність їх у два-три рази [7].

Аналіз технічного стану, діагностики та прогнозування ресурсу КСЦН

У цьому розділі показано, що аналіз технічного стану, діагностики та прогнозування ресурсу КСЦН допомогою віброметрії вимагає комплексного підходу до технології виробництва їх елементів, організації предсборочной підготовки, балансування і складання для створення досить повної відповідності агрегатів геометричному подобою, зумовленого їх конструкторськими особливостями [8].

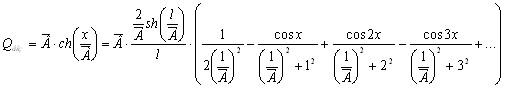

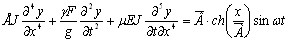

З цією метою поставлена і вирішена задача вимушених коливань ротора КСЦН з детермінованим розподілом неврівноваженість на роторі за законом ланцюгової лінії, що є вихідною для визначення прогнозованого вібраційного рівня можливого ресурсу агрегату, для випадку апроксимації розподілу балансних заходів за рівнянням ланцюгової лінії:

де EJ — жорсткість вала; F — площа поперечного перерізу вала;  — маса одиниці об'єму;

— маса одиниці об'єму;  — коефіцієнт загасання;

— коефіцієнт загасання;  — параметр, що описує рівняння ланцюгової лінії.

— параметр, що описує рівняння ланцюгової лінії.

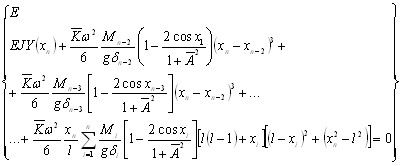

Прирівнюючи визначник цієї системи, складений з коефіцієнтів при Y(x1), Y(x2), Y(x3), ..., Y(xn)=0, отримаємо рівняння для визначення частот і вібропереміщень [8].

Рішення рівняння (2) отримано у вигляді системи, кожне з співвідношень якої має вигляд (3)

Обчислюючи отриманий визначник і розташовуючи його за ступенями  , для кожного типу КСЦН отримуємо рівняння 2n-го порядку, рішення якого проводиться чисельними або ітераційними методами:

, для кожного типу КСЦН отримуємо рівняння 2n-го порядку, рішення якого проводиться чисельними або ітераційними методами:

Отримані корені рівняння (4) визначають частоти вимушених коливань системи під дією навантажень, розподілених по валу за законом ланцюгової лінії.

Теоретичне визначення параметрів коливальної системи, реалізоване для всіх типорозмірів КСЦН в чисельному вигляді, дозволяє порівнювати коливання агрегатів і відстежувати динаміку їх регресування допомогою моніторізаціі [8].

Спектральний аналіз вібрації дозволяє відстежувати кінематичні недосконалості насосного агрегату, характерні дефекти виробництва і монтажу, в оперативному порядку визначати й усувати їх [9].

Обгрунтовано і доведено по інструментальним вимірам та моніторингу побудованих, а також капітально відремонтованих шахтних насосних установок, що їх робочі характеристики з застосуванням вищезгаданих способів впливу, технологічних і конструкторських змін збільшилися щодо виготовлених на спеціалізованих заводах насосних в середньому на 1,5-2,5%. Продуктивність удосконалених машин збільшилася відносно стандартних, що випускаються для галузі на 3-5%, а ККД насосів (особливо багатоступеневих ЦНСШм 300-480, 300-540 ЦНСШм, ЦНСШм 300-600) досяг величин 0,72-0,74 для робочої зони в серійного виконання [10].

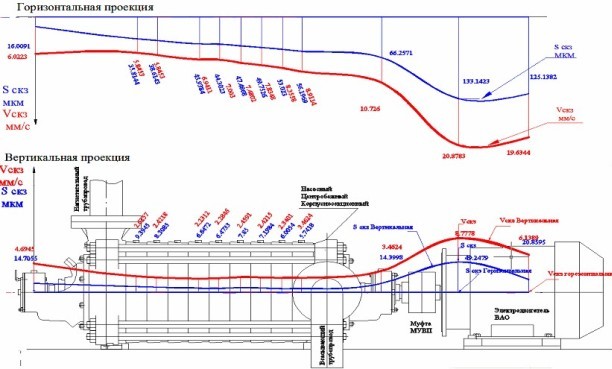

Періодичний вібромоніторінг насосних агрегатів показав, що у насосів з детермінованим розподілом неврівноваженість по ротору вібрація нижче мінімально нормованої в 1,5-2 рази (рис. 5); після пуску і обкатки не потрібна перецентровка, а також відсутній перманентна розбалансування агрегатів [10].

Ресурс насосів до капітального ремонту збільшився в 2,5-3 рази щодо регламентованого технічними вимогами ГОСТ 10407 і склав у середньому 18...20 тис. годин [10].

|

| Рис.5 — Схема розподілу вібропереміщень і віброшвидкості по довжині валовий лінії насоса ЦНСШм 300х600. |

Висновок

Науково обгрунтовано та експериментально підтверджено, що рішення задачі побудови довговічних КСЦН з нормованою вібронагруженностью, зносо-корозійностійкої проточною частиною, високою міцністю і ККД є багатофакторної проблемою, яка визначається не тільки створенням гідравлічно досконалої машини, а й науково обгрунтованими способами впливу на весь цикл формоутворення деталей і вузлів проточної частини на макро- і мікрорівні, предсборочной підготовкою та складанням агрегату [1].

Встановлено, що збільшення довговічності і ресурсу КСЦН вимагає комплексного вирішення питань: вибору матеріалів, наукових методів розрахунку і способів формоутворення деталей проточної частини, що забезпечують їх геометричну рівнозначність, міцність, ерозійну і хімічну стійкість, стабільність за масою, нормування дисбалансів обертових деталей, розробку методів збірки з розподілом залишкової неврівноваженості деталей проточнеой частини по валу [1].

Література

1. Алиев Н.А. Развитие научных основ создания корпусно-секционных шахтных насосов повышенной долговечности: Диссертация доктора техн. наук: 05.05.06 / НИИ горной механики им. М.М. Федорова. — Донецк, 2006 — 375с.

2. Алиев Н.А. Динамические аспекты технологической стратегии производства высокоточных рабочих колес центробежных многоступенчатых шахтных насосов // Проблеми експлуатації шахтних стаціонарних установок: Сборник научных трудов / НИИГМ им М. М. Федорова. — Донецк, 2002 — Вып. 95 — С. 67-82.

3. Алиев Н.А. Технологические особенности увеличения ресурса динамических насосов // Прогрессивные технологии и системы машиностроения: Международный сборник научных трудов. — Донецк, 2001 — Вып. 16 — С. 9-18.

4. Алиев Н.А., Коваль А.Н., Бондарь Ю.В., Исаев А.Е. Технология производства рабочих колес шахтных насосов, обеспечивающая идентичность геометрических, прочностных и динамических параметров // Сборник научных трудов НГУ — Днепропетровск, 2002 — №15 — Т2. — С. 180-187.

5. Алиев Н.А., Бондарь Ю.В., Исаев А.Е., Алиев Д.Н. Особенности снижения неуравновешенности роторов и рабочих колес высокооборотных погружных средств откачки: Сборник трудов / НИИГМ им. М.М. Федорова — Донецк, 2003 — Вып. 96 — С. 124-133.

6. Алиев Н.А. Вынужденные колебания роторов корпусно-секционных насосов и методы снижения их вибронагруженности // Проблемы эксплуатации оборудования шахтных стационарных установок: Сборник научных трудов Донецк, 2004 — Вып. 98 — С. 225-230.

7. Банатов П.С. Износ и повышение долговечности горных машин. — М.: Недра, 1970 — 252с.

8. Гутерман В.М. и др. О повышении износостойкости деталей оборудования, работающего в гидроабразивной среде // Уголь. — 1964 - №9. — С. 61-63.

9. Нечушкин Г.М., Махинин А.И. Анализ характерных износов основных деталей шахтных центробежных насосов // Шахтные стационарные установки: Сб.науч.тр. / ВНИИГМ им. М.М. Федорова — Донецк, 1972. — с. 3-7.

10. Миличенко С.Л. Ремонт кавитационных разрушений гидротурбин. — М.: Энергия, 1974 — 104 с.

Зауваження! При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2011 р. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.