Реферат по теме магистерской работы

Содержание

Объект, предмет, методы исследования

Научная новизна полученных результатов

Исследование и разработка методов синфазной сборки КСНЦ

Анализ технического состояния, диагностики и прогнозирования ресурса КСЦН

Введение

Как показывают опыт эксплуатации и многолетние исследования, для низкочастотных корпусно-секционных центробежных насосов (КСЦН) шахтного водоотлива, перекачивающих неосветленную шахтную воду, чаще всего представляющую взвесь с включениями твердого, средняя продолжительность безотказной работы колеблется от 850 до 6000 часов при среднем ресурсе до капитального ремонта 7100 часов. Для высокочастотных насосов средняя наработка на отказ меньше и составляет от 800 до 1100 часов при среднем ресурсе до капитального ремонта 2400 часов [1].

Основными факторами, определяющими долговечность, потерю рабочих характеристик и наработку на отказ КСЦН, являются:

1. Гидроабразивное изнашивание узлов и проточной части работающих на шахтной воде КСЦН, приводящее к увеличению объемных потерь, разбалансировке роторов и росту вибрации, потере напора.

2. Коррозионное изнашивание деталей и насосов под действием шахтных вод, в большинстве своем являющимися химически активными средами, что также приводит к увеличению вибрации и выходу из строя проточной части КСЦН.

3. Кавитационное изнашивание, особенно проявляющее себя на первых ступенях шахтных КСЦН, приводящее к скачкообразному росту вибрации и разрушению деталей проточной части динамической машины.

4. Работа шахтных КСЦН в зоне ненормируемой вибрации, вызванной механо-гидравлической динамикой системы, обусловленной ее конструктивными особенностями и неуравновешенностью вращающихся деталей проточной части, несовершенствами сборки.

5. Факторы, определяющие работоспособность агрегата в целом: качество центровки, тип соединительного узла, уровень вибронагруженности электродвигателя, жесткость рам и фундаментов, разбалансировка агрегата вследствие релаксации крепежных деталей, динамические процессы в трубопроводах, наличие элементов гашения вибрации, способы монтажа трубопроводов.

6. Отсутствие надежной аппаратуры постоянного контроля параметров насосного агрегата, включая напор, подачу, температуру подшипниковых узлов, осевое положение ротора, расход текучего через узел разгрузки, тренды уровня вибрации и шума, что не позволяет организовать техническую диагностику агрегатов с оценкой остаточного ресурса и оперативно предотвращать аварийные отказы и разрушения КСЦН [1].

В рамках задач, стоящих перед отраслью и заводами горно-шахтного оборудования, решение вышеперечисленных проблем и их практическая реализация, в том числе создание долговечных шахтных динамических КСЦН с возможностью противостояния их проточной части гидроабразивному, кавитационному и коррозионному разрушению с ресурсом до капитального ремонта не менее 20-25 тыс. часов, являются актуальными и имеют первостепенное значение для энергетической безопасности Украины [1].

Цель работы

Целью работы является научное обоснование построения долговечных, с минимизированной динамикой шахтных корпусно-секционных центробежных насосов (КСЦН), перекачивающих среды с высоким содержанием механических примесей и частиц минерального происхождения, с устойчивой гидроабразивному, кавитационному и коррозионному воздействию проточной частью [1].

Для реализации поставленной задачи необходимо:

1. Установить общие закономерности процессов, определяющих долговечность КСЦН, их взаимосвязи с контактно-вибрационным, гидроабразивным, кавитационным и коррозионным видами воздействия шахтной воды на детали проточной части.

2. Разработать метод нормирования показателей виброактивности деталей проточной части шахтных КСЦН, вызывающих контактно-вибрационный износ и изменение функциональных характеристик, связанных с неоднородностью поля неуравновешенных центробежных сил.

3. Установить вероятностно-статистическими методами общие закономерности процесса формообразования деталей проточной части КСЦН, обеспечивающие их геометрическую, кинематическую и технологическую аутентичность, а также стабильность по показателю масс и неуравновешенности.

4. Разработать математическую модель проточной части и теорию профилирования лопаток рабочих колес, обеспечивающие вариацию характеристик без изменения основного параметра – наружного диаметра с переходом на модульно-функциональной метод их производства, позволяющий получать высокоточные модули с возможностью каждый из них подвергать избирательной системе воздействия.

5. Разработать математическую модель оценки энергетических и кавитационных показателей КСЦН с проектируемыми рабочими характеристиками колес и их оптимизацию.

6. Разработать концепцию построения параметрического ряда КСЦН на основе математической модели и модульно-функционального метода их производства с варьируемой проточной частью рабочего колеса для одинаковых по конструкции и смежных по подаче насосов.

7. Разработать методы упорядочения неуравновешенных масс по ротору, используя управляющий фактор, характеризующий их вибронагруженность для организации синфазного способа сборки.

8. Разработать математическую модель вынужденных колебаний ротора КСЦН с детерминированным распределением неуравновешенностей на валу по закону цепной линии или параболе.

9. Обосновать системный подход к вибромониторингу КСЦН на базе основных частот возбуждения вибрации, сравнительного анализа математической модели вынужденных колебаний с полученными экспериментальными спектрами колебаний.

10. Провести экспериментальные исследования рабочих характеристик, параметров состояния и долговечности построенных КСЦН на водоотливных установках шахт [1].

Объект, предмет, методы исследования

Объект исследования — корпусно-секционные центробежные насосы водоотливных установок шахт [1].

Предмет исследования — рабочие процессы в шахтных КСЦН как механо-гидравлической динамической системы при перекачке гидроабразивной, высокоминерализированной, химически активной среды [1].

Методы исследования. Достижение поставленной цели обеспечивается использованием методологии, основанной на рациональном сочетании теоретических и экспериментальных методов исследований. Экспериментальные исследования проводятся в натурных условиях и на стендовых установках, максимально приближенных к эксплуатационным условиям с использованием современных методов измерений, а также путем внедрения всего комплекса поставленных задач в технологические процессы заводов-изготовителей насосов и арматуры к ним. Обработка результатов экспериментов производится методами математической статистики, теории вероятности и случайных процессов. Адекватность математических моделей реальным системам устанавливается путем сравнительного анализа результатов теоретических и экспериментальных исследований [1].

Научная новизна полученных результатов

1. Впервые методами математической статистики и теории вероятности для рабочих колес шахтных насосов различных типов и модификаций, исполнения и материалов определены оптимальные границы отклонений и взаимного расположения формообразующих поверхностей, неуравновешенностей масс, вибропоказателей с приведением их к наружному диаметру [1].

2. Впервые теоретически разработан и реализован метод синфазной сборки КСЦН на основе вероятностно-статистического анализа интегрального показателя — балансной меры и распределения остаточной неуравновешенности колес по ротору насоса из предлагаемой выборки по детерминированному принципу. В качестве детерминированного принципа распределения принят закон цепной линии, соответствующий первой форме колебаний системы, с образованием в пространстве при вращении вала минимальной поверхности. КПД насосов с детерминированным распределением остаточной неуравновешенности по ротору увеличивается на 2-3 % относительно серийных при снижении виброактивности агрегата в 1,5-2,5 раза [2].

3. Разработана математическая модель относительного потока в межлопаточных каналах рабочего колеса, базирующаяся на гипотезе постоянства приращения напора на элементарном участке лопатки с учетом влияния конечного количества лопаток, пространственного изменения профиля в меридианном сечении, с возможностью варьирования теоретических подач и напора на колесо при принятом коэффициенте стеснения потока и переходом на модульно-функциональный метод их производства [2].

4. Впервые научно обоснован подход к разработке параметрического ряда центробежных шахтных насосов, в том числе и погружных, для угольных предприятий Украины на основе сохранения постоянства наружного диаметра рабочих колес у одинаковых по конструкции и смежных по подаче насосов с сохранением геометрии отвода [2].

5. Доказано, что для КСЦН поэлементная балансировка деталей проточной части с распределением неуравновешенностей на валу по оценочному критерию является необходимым и достаточным условием снижения уровня их вибрации в отличие от балансировки ротора в сборе, не обеспечивающей минимизацию виброактивности из-за необходимой вторичной поэлементной разборки ротора [3].

6. Решена задача вынужденных колебаний ротора насоса с расположенными равномерно дисками-колесами, позиционированных на валу по закону распределения балансных мер, с возможностью осуществлять и сопоставлять величины виброхарактеристик с экспериментальными [3].

7. Впервые сформулирован подход к технической диагностике КСЦН в виде правила идентификационного кода при виброметрии и анализе технического состояния агрегатов, согласно которому стало возможным в системе КСЦН определять вклад того или иного фактора на вибронагруженность насоса с учетом их регрессирования и оценивать остаточный ресурс [4].

8. Впервые для КСЦН, работающих на шахтной воде, обоснованы, разработаны и реализованы научные методы и способы воздействия на динамическую машину как на механо-гидравлическую систему, в результате чего получены насосные агрегаты с долговечностью более 20 тыс. часов [4].

Исследование и разработка методов синфазной сборки КСНЦ

В этом разделе поставлена и решена задача влияния вибронагруженности и минимизации энергетических потерь на процессы, связанные с динамикой КСЦН и ее вынужденных колебаний, требующая разработки методов упорядочения неуравновешенных масс по ротору, выделения управляющего фактора и разработки синфазных способов сборки [5].

Гистограммна (рис. 1) и статистический анализ параметров и характеристик рабочих колес различных типов и модификаций, конструкторско-технологического исполнения и материалов для шахтных насосов как горизонтальной, так и вертикальной компоновок позволил определить характер законов распределения плотности, дисперсии, отклонения, среднеквадратической ошибки, отклонения средней величины в выборке от средней величины в генеральной совокупности параметров колес [5].

|

|

| Рис.1 — Гистограмма и график функции плотности вероятности распределения начальных дисбалансов (1) и остаточных дисбалансов колес погружных электронасосных агрегатов АНПШ-210 для выборки n=20 единиц; разбиение совокупности m=7. | |

Отклонение средней величины исследуемых параметров от средней величины в генеральной совокупности показывает, что только для величин остаточных дисбалансов ее разброс не превосходит минимального допустимого значения (табл. 1) [5].

|

|

| Таблица 1 — Анализ показателей штампосварных рабочих колес | |

На основе анализа доказано, что для всех видов колес, применяемых для шахтных КСЦН (в том числе погруженных), в качестве управляющего фактора организации детерминированного распределения остаточных неуравновешенностей и синфазной сборки должна быть принята балансная мера, которая является характеристикой остаточной виброактивности колеса. Показано, что основным направлением создания надежных, долговечных (более 20 тыс. часов) и ремонтопригодных насосных агрегатов с малой виброактивностью, являются разработка и внедрение методики изготовления высокоточных рабочих колес насосов, балансировка с последующей организацией предсборочной подготовки и завершающей технологической операции — сборки насосного агрегата с детерминированным распределением их по валу [6].

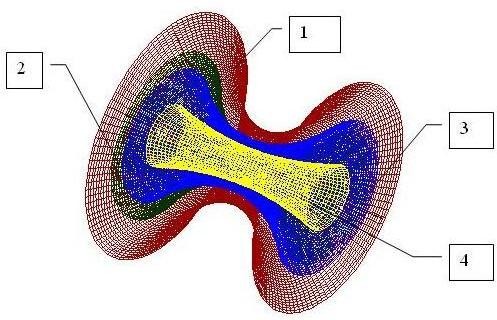

При организации синфазной сборки по результатам балансировки в динамическом режиме колеса комплектуются на валу парами, по положительной разности балансных мер с распределением их по закону цепной линии (рис. 2), с образованием в пространстве при вращении минимальной поверхности — катеноида (рис. 3). При этом директриса цепной линии, соответствующая минимуму балансных мер, должна располагаться в средней части насоса [6].

|

| Рис.2 — График распределения балансных мер для рабочих колес (параболическая аппроксимация) насосов типа ЦНСШм 300-600 |

|

| Рис.3 — Катеноид вращения остаточных неуравновешенностей рабочих колес при распределении их по ротору по закону цепной линии (1 — шахта «Відродження» ДП «Львовуголь» 2 — шахта им. М.И. Калинина; 3 — шахтоуправление «Трудовское» 4 — шахта им. Ф.Э. Дзержинского). |

На рис. 4 приведены корреляционные зависимости распределения характеристик виброактивности и их пространственного отображения в свете представления сборки как технологической операции [4].

|

| Рис.4 — Корреляционная зависимость распределения положительных разностей балансных мер. |

Анализ функций распределения балансных мер и их адекватности функции нагрузки показывает, что в качестве возмущающих сил вынужденных колебаний роторов динамических турбомашин с учетом затухания может быть принято математическое описание функций параболического вида или закона цепной линии, эквидистантные функции распределения балансных мер [7].

Такая методика предсборочной подготовки и синфазной сборки КСЦН уменьшает вибронагруженность агрегата и увеличивает долговечность их в два-три раза [7].

Анализ технического состояния, диагностики и прогнозирования ресурса КСЦН

В этом разделе показано, что анализ технического состояния, диагностики и прогнозирования ресурса КСЦН посредством виброметрии требует комплексного подхода к технологии производства их элементов, организации предсборочной подготовки, балансировки и сборки для создания достаточно полного соответствия агрегатов геометрическому подобию, обусловленному их конструкторскими особенностями [8].

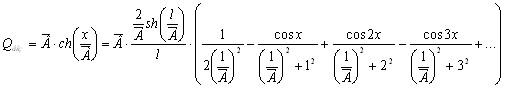

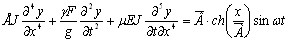

С этой целью поставлена и решена задача вынужденных колебаний ротора КСЦН с детерминированным распределением неуравновешенностей на роторе по закону цепной линии, являющейся исходной для определения прогнозируемого вибрационного уровня возможного ресурса агрегата, для случая аппроксимации распределения балансных мер по уравнению цепной линии:

где EJ — жесткость вала; F — площадь поперечного сечения вала;  — масса единицы объема;

— масса единицы объема;  — коэффициент затухания;

— коэффициент затухания;  — параметр, описывающий уравнение цепной линии.

— параметр, описывающий уравнение цепной линии.

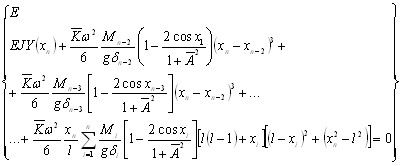

Приравнивая определитель этой системы, составленный из коэффициентов при Y(x1), Y(x2), Y(x3), …, Y(xn)=0, получим уравнения для определения частот и виброперемещений [8].

Решение уравнения (2) получено в виде системы, каждое из соотношений которой имеет вид (3)

Вычисляя полученный определитель и располагая его по степеням  , для каждого типа КСЦН получаем уравнение 2n-го порядка, решение которого проводится численными или итерационными методами:

, для каждого типа КСЦН получаем уравнение 2n-го порядка, решение которого проводится численными или итерационными методами:

Полученные корни уравнения (4) определяют частоты вынужденных колебаний системы под действием нагрузок, распределенных по валу по закону цепной линии.

Теоретическое определение параметров колебательной системы, реализованное для всех типоразмеров КСЦН в численном виде, позволяет сравнивать колебания агрегатов и отслеживать динамику их регрессирования посредством мониторизации [8].

Спектральный анализ вибрации позволяет отслеживать кинематические несовершенства насосного агрегата, характерные дефекты производства и монтажа, в оперативном порядке определять и устранять их [9].

Обосновано и доказано по инструментальным замерам и мониторингу построенных, а также капитально отремонтированных шахтных насосных установок, что их рабочие характеристики с применением вышеуказанных способов воздействия, технологических и конструкторских изменений увеличились относительно изготовленных на специализированных насосных заводах в среднем на 1,5-2,5%.Производительность усовершенствованных машин увеличилась относительно стандартных, выпускаемых для отрасли на 3-5%, а КПД насосов (особенно многоступенчатых ЦНСШм 300-480, ЦНСШм 300-540, ЦНСШм 300-600) достиг величин 0,72-0,74 для рабочей зоны в серийном исполнении [10].

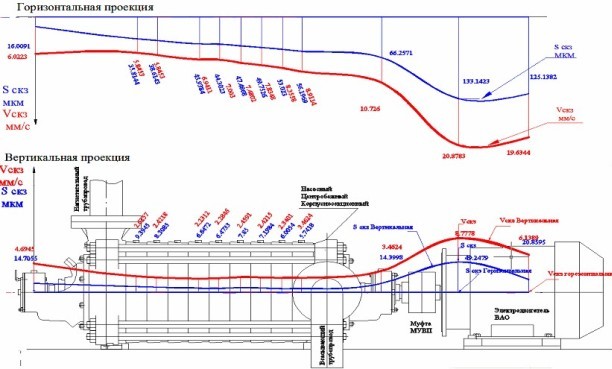

Периодический вибромониторинг насосных агрегатов показал, что у насосов с детерминированным распределением неуравновешенностей по ротору вибрация ниже минимально нормируемой в 1,5-2 раза (рис. 5); после пуска и обкатки не нужна перецентровка, а также отсутствует перманентная разбалансировка агрегатов [10].

Ресурс насосов до капитального ремонта увеличился в 2,5-3 раза относительно регламентированного техническими требованиями ГОСТ 10407 и составил в среднем 18…20 тыс. часов [10].

|

| Рис.5 — Схема распределения виброперемещений и виброскоростей по длине валовой линии насоса ЦНСШм 300х600. |

Заключение

Научно обосновано и экспериментально подтверждено, что решение задачи построения долговечных КСЦН с нормируемой вибронагруженностью, износо-коррозионностойкой проточной частью, высокой прочностью и КПД является многофакторной проблемой, определяемой не только созданием гидравлически совершенной машины, но и научно обоснованными способами воздействия на весь цикл формообразования деталей и узлов проточной части на макро- и микроуровне, предсборочной подготовкой и сборкой агрегата [1].

Установлено, что увеличение долговечности и ресурса КСЦН требует комплексного решения вопросов: выбора материалов, научных методов расчета и способов формообразования деталей проточной части, обеспечивающих их геометрическую равнозначность, прочность, эрозионную и химическую устойчивость, стабильность по массе, нормированию дисбалансов вращающихся деталей, разработку методов сборки с распределением остаточной неуравновешенности деталей проточнёой части по валу [1].

Литература

1. Алиев Н.А. Развитие научных основ создания корпусно-секционных шахтных насосов повышенной долговечности: Диссертация доктора техн. наук: 05.05.06 / НИИ горной механики им. М.М. Федорова. — Донецк, 2006 — 375с.

2. Алиев Н.А. Динамические аспекты технологической стратегии производства высокоточных рабочих колес центробежных многоступенчатых шахтных насосов // Проблеми експлуатації шахтних стаціонарних установок: Сборник научных трудов / НИИГМ им М. М. Федорова. — Донецк, 2002 — Вып. 95 — С. 67-82.

3. Алиев Н.А. Технологические особенности увеличения ресурса динамических насосов // Прогрессивные технологии и системы машиностроения: Международный сборник научных трудов. — Донецк, 2001 — Вып. 16 — С. 9-18.

4. Алиев Н.А., Коваль А.Н., Бондарь Ю.В., Исаев А.Е. Технология производства рабочих колес шахтных насосов, обеспечивающая идентичность геометрических, прочностных и динамических параметров // Сборник научных трудов НГУ — Днепропетровск, 2002 — №15 — Т2. — С. 180-187.

5. Алиев Н.А., Бондарь Ю.В., Исаев А.Е., Алиев Д.Н. Особенности снижения неуравновешенности роторов и рабочих колес высокооборотных погружных средств откачки: Сборник трудов / НИИГМ им. М.М. Федорова — Донецк, 2003 — Вып. 96 — С. 124-133.

6. Алиев Н.А. Вынужденные колебания роторов корпусно-секционных насосов и методы снижения их вибронагруженности // Проблемы эксплуатации оборудования шахтных стационарных установок: Сборник научных трудов Донецк, 2004 — Вып. 98 — С. 225-230.

7. Банатов П.С. Износ и повышение долговечности горных машин. — М.: Недра, 1970 — 252с.

8. Гутерман В.М. и др. О повышении износостойкости деталей оборудования, работающего в гидроабразивной среде // Уголь. — 1964 — №9. — С. 61-63.

9. Нечушкин Г.М., Махинин А.И. Анализ характерных износов основных деталей шахтных центробежных насосов // Шахтные стационарные установки: Сб.науч.тр. / ВНИИГМ им. М.М. Федорова — Донецк, 1972. — с. 3-7.

10. Миличенко С.Л. Ремонт кавитационных разрушений гидротурбин. — М.: Энергия, 1974 — 104 с.

Замечание! При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2011 г. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.