Реферат по теме выпускной работы

Введение

Теоретическкая часть

Физическая сущность обработки

Методы проведения МИО

Практическая часть

Вывод

Список литературы

Введение

Непрерывное развитие производства машин предъявляет новые, более высокие требования к технологии машиностроения вообще и методам изготовления деталей в частности. В развитии отрасли технологии машиностроения совершенствование и создание новых методов обработки является одной из важнейших задач, без успешного решения которой немыслимо и совершенствование отрасли в целом. С точки зрения эффективности производства совершенствование и создание новых методов обработки в сравнении с другими направлениями развития отрасли дает наиболее высокий экономический эффект. В частности, он в 3 — 4 раза выше, чем эффект от реализации разработок в области автоматизации. По степени влияния на уровень производства новые методы обработки и технологии вызывают наиболее радикальные изменения, приводя к его революционным преобразованиям.

Одним из перспективных направлений является применение новых наукоемких технологий на основе физико-химического модифицирования поверхностных слоев деталей и инструментов, направленных на повышение твердости и износостойкости. Значительная часть из них это методы обработки с применением концентрированных потоков энергий, которые в настоящее время распространены недостаточно широко (электронное, лазерное и магнитное упрочнение). Актуальность исследований в этом направлении обусловлена сложностью и недостаточной изученностью механизмов и эффектов, сопровождающих процессы упрочнения поверхностных слоев изделий с заранее заданными свойствами в условиях высоких скоростей энергетического воздействия.

Магнитное упрочнение на основе метода магнитно-импульсной обработки (МИО) обладает рядом преимуществ по сравнению с методами на основе воздействия других видов энергий, в частности: низкая себестоимости обработки, сохранение геометрии обработанных деталей, отсутствие расходных материалов и дополнительных агрессивных сред, простота технологической оснастки и экологическая чистота. В связи с этим, актуальна проблема создания эффективного и гибкого метода поверхностного упрочнения на базе существующих методов МИО, а также разработки его аппаратурно-технологического оформления. Применение с этой целью локализованного импульсного магнитного поля высокой напряженности в комбинации с предварительным индукционным нагревом значительно интенсифицирует процесс упрочнения, уменьшая время обработки, применяемые мощности и, следовательно, экономические затраты на его реализацию. Несомненные достоинства этого способа потребовали разработки физико-математической модели и экспериментального исследования, что позволит выявить оптимальные энергетические и технологические параметры обработки для достижения наилучших физико-механических свойств обработанного поверхностного слоя.

Целью исследования является повышение стойкости и долговечности детали (болт) применения магнитно-импульсной обработки.

Задачами, соответственными поставленной цели, являлись:

• анализ существующих способов поверхностного упрочнения инструментальных сталей на основе МИО, выявление недостатков, ограничивающих их применение в промышленности;

• разработка математической модели процесса комбинированной МИО и установление технологических параметров обработки;

• экспериментальное исследование влияния напряженности магнитного поля на эффективность процесса магнитно-импульсного упрочнения;

• разработка технологии комбинированной МИО.

Решение поставленных задач позволит создать эффективный метод поверхностного упрочнения сталей, что значительно увеличит стойкость детали (болт)

Теоретическая часть

Физическая сущность обработки

Магнитно-импульсная обработка (МИО) представляет собой комплексное воздействие на материал магнитострикционных процессов и механических деформаций, тепловых и электромагнитных вихревых потоков, локализованных в местах концентраций магнитного потока, а также систему процессов, направленно ориентирующих «спин-характеристики» внешних электронов атомов металлов пограничной зоны контакта зерен (перегруженного участка кристаллита). Суть этой теории заключается в следующем: при перемещении детали в полости соленоида вследствие неоднородной кристаллической структуры в ней возникают вихревые токи, которые обуславливают магнитное поле и локальные микровихри. Они, в свою очередь, нагревают участки вокруг кристаллитов напряженных блоков и неоднородностей структуры металла. Градиент теплового потока при магнитно-импульсной обработке тем выше, чем менее однородна микроструктура металла. В местах концентрации остаточных или усталостных напряжений, связанных с технологией производства обработки или эксплуатации детали, теплота, наведенная при магнитно-импульсной обработке вихревыми токами, частично уменьшает избыточную энергию составляющих кристаллитов и зерен структуры образца особенно в зоне контакта напряженных участков [1].

(сделано в gif animator, количество кадров 6, количество повторений 5)

Кроме того, вихревое магнитное поле обуславливает более равномерное ее охлаждение. Одновременно с тепловыми процессами за счет импульсного магнитного поля в металле происходит полярная ориентация спинов электронов атомов, расположенных в области контакта кристаллитов и зерен сплавов, вследствие чего улучшаются механические свойства материала. При этом деталь в магнитном поле подвергается «винтовому сжатию». Возникающие электродинамические силы частично уплотняют кристаллиты металла, вследствие чего снижаются концентрации напряжений. В стали уменьшается избыточная энергия, снижается концентрация напряжений, вследствие чего улучшаются механические свойства. Например, при взаимодействии трущихся поверхностей в поверхностном слое снижаются растягивающие напряжения, увеличиваются удерживающие смазочный материал напряжения, возрастает дисперсность блоков мозаики поверхностного слоя металла, повышается закрепление в пограничном слое легирующих элементов. При этом повышается теплопроводность материала, увеличивается скорость отвода тепловых потоков при жидкостном охлаждении, возрастает поляризация органических компонентов смазочного материала, увеличивается адгезия смазочного материала на металлической поверхности и ускоряется отвод теплоты из узлов трения.

Главной особенностью ферромагнитного состояния считает наличие доменной структуры. Устойчивость доменной структуры при прочих равных условиях определяется взаимодействием междоменных структур с дислокациями, которое обусловлено интерференцией упругих полей дислокации и магнитострикционных деформаций. От плотности дислокации зависят размеры и число доменов. Увеличение плотности дефектов приводит к зарождению новых доменов меньших размеров. Наличие включений, например, карбидов, также способствует уменьшению размеров доменов. При высокой концентрации доменов малых размеров образуется развитая сетка междоменных границ, где сосредоточивается упругая энергия магнитострикции. Такая структура характерна для быстрорежущих сталей после термической обработки.

После магнитной обработки происходит смещение междоменных границ, изменяются магнитострикционные напряжения за счет разориентации намагниченности (спиновых магнитных моментов) внутри междоменной границы. В результате не исключено движение дислокации в поле магнитоупругих напряжений, возникающих у доменной границы. Возможность этих процессов определяется рядом факторов, прежде всего уровнем действующих напряжений, степенью и характером закрепления подвижных участков дислокации, взаимной ориентации доменной границы и дислокации. При этом границы доменов увеличиваются за счет объединения более мелких доменов и дислокации, количество которых существенно меньше после снятия магнитного поля [2].

Методы проведения МИО

Деталь перед обработкой (или инструмент) помещают в полость соленоида со стороны, например, северной полярности таким образом, чтобы центр тяжести детали был удален от положения равновесия. При включении установки деталь силой F1 "втягивается" магнитным полем в полость соленоида с некоторым ускорением и совершает внутри полости колебательные движения. При МИО за счет инерции деталь (и ее центр тяжести) сместится в противоположную сторону и она испытает втягивание в соленоид со стороны южного полюса. Со стороны другого полюса соленоида на деталь действует сила F2, которая и втягивает ее обратно внутрь соленоида. Таким образом деталь многократно пересекая магнитный поток, совершает в полости соленоида свободные перемещения, которые с течением времени уменьшаются за счет сил трения детали о стенки индуктора и которые будут затухать. Когда колебания прекратятся, деталь займет положение равновесия, а сила F2 будет равна нулю. При этом деталь расположится по центру соленоида. Количество колебаний и амплитуда их зависят от мощности поля W0, массы детали m и электромагнитных свойств материала.

При таких перемещениях детали вследствие неоднородной кристаллической структуры в ней возникают вихревые токи. Вихревые токи обусловливают магнитное поле и локальные микровихри, которые, в свою очередь, нагревают участки вокруг кристаллитов напряженных блоков и неоднородностей структуры металла. Микроструктура сплава улучшается в течение 0,01 ... 1,0 с.

Лабораторные опыты с образцами из сталей 40, У12, ЗОХГСА, 65Г, 70 и других показали, что для улучшения их механических и технологических характеристик достаточно создать импульсное магнитное поле напряженностью не выше 2000 кА/м. Однако для завершения внутренних процессов, связанных с рассеянием электромагнитной энергии, в материале деталей необходимо время t, которое меняется от 5 до 24 ч.

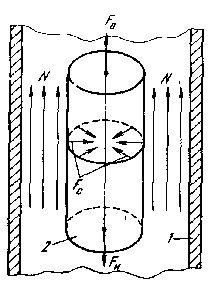

Для инструмента из быстрорежущих сталей, а также для деталей из конструкционных и легированных сталей продолжительность одного цикла магнитной обработки не превышает 1,0 ... 5,0 с. При этом в магнитном поле средней напряженности за период импульса 0,5 ... 1,0 с. цилиндрический инструмент (или деталь) подвергается "винтовому сжатию". Схема электродинамических сил, действующих в полости индуктора на тело детали показана на рис. 1. В полости соленоида происходит неодновременное намагничивание массы инструмента. Поэтому для завершения структурных превращений II рода, направленных на уменьшение в ней свободной энергии, необходимо время [6,7].

Рис. 1 — Схема электродинамических сил, действующих на тело детали в импульсном магнитном поле:

F1 — сила инерции детали;

F2 — сила воздействия магнитного поля на образец;

F3 — сила, сжимающая тело детали;

N — силовые линии магнитного поля:

1 — соленоид;

2 — деталь

Тепловая энергия W2 после МИО расходуется в образцах на процессы, связанные с фазовыми превращениями 1-го и 2-го рода. В основном эти процессы способствуют устранению дефектов термообработки деталей.

Практическая часть

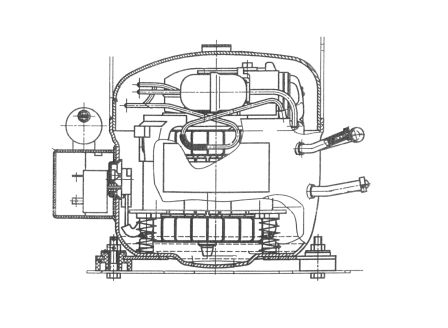

В моей работе будет рассмотрена проблемная деталь из сборки компрессора, а именно болт M5, который служит для крепления внутренних элементов компрессора. Данная деталь должна противостоять знакопеременным нагрузкам, а так же вибрационному воздействию на протяжении длительного периода времени, в течении всего срока действия компрессора. Для обработки болтов на заводе используется термообработка: закалка с последующим отпуском. Предлагается заменить термообработку на магнитно-импульсную. Проведём предварительное сравнение этих двух методов обработки.

Термическая обработка:

• Время 90 мин.;

• Газ 1,5 м^3/ч;

• Изменения в металле:

– уменьшает или снимает остаточные напряжения;

– повышает вязкость;

– уменьшает твердость;

– уменьшает хрупкость стали

повышение прочность, пластичность.

Магнитно – импульсная обработка:

• Время 2 мин.;

• Электрич 2 кВт/ч 2мин.;

• Изменения в металле:

– увеличивается коррозионная стойкость;

– уменьшается концентрация напряжений;

– повышается предел выносливости;

– увеличивается долговечность;

– происходит упрочнение.

Рис.2 — Сборка компрессора

Проведя анализ уже существующих результатов экспериментов магнитно-импульсной обработки можно сделать выбор наиболее существенных результатов, достигнутых этим способом обработки:

• Упрочнение стыкового многорядного заклёпочного соединения – 280%;

• уменьшение концентраций напряжений сварных швов на 80%;

• увеличение коррозионной стойкости сварных конструкций трубопроводов на 140%;

• повышение предела выносливости сварных конструкций подъёмного крана на 130%;

• увеличение долговечности канатов D менее 30мм на 200%.

Для магнитно-импульсной обработки болта необходимо выдерживать такие режимы:

• напряжение поля;

• время импульса;

• количество циклов;

• полярность.

При этом ожидаются следующие результаты:

• увеличение коррозионной стойкости на 110%;

• упрочнение на 120%;

• увеличение долговечности на 150%.

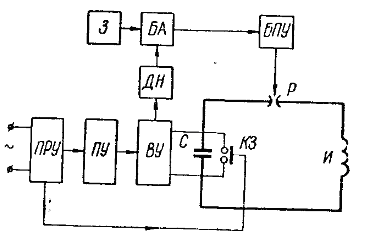

Рис.3 — Функциональная схема МИУ

В качестве оборудования для проведения магнитно-импульсной обработки используются магнитно-импульсные установки. Магнитно-импульсные установки независимо от принятой схемы и назначения можно рассматривать как комплекс, состоящий из технологического и энергетического оборудования.

Энергетическое оборудование состоит из ёмкостного накопителя С; зарядного устройства, включающего в себя повышающее устройство ( высоковольтный трансформатор) ПУ и выпрямительное устройство ВУ; коммутирующее устройство Р; индуктор И; пускорегулирующее устройство ПРУ; аппаратуру и автоматику, состоящую из блока поджигающего устройства БПУ; блока автоматики БА и задатчика З; защитного устройства, состоящего из короткозамыкателя КЗ, блокировок и других элементов; измерительной аппаратуры, содержащей делитель напряжения ДН.

В зависимости от производительности, потребляемой энергии, условий работы и назначения МИУ определяются схемные и конструктивные решения отдельных комплектующих элементов и установки в целом [7,8].

Магнитно-импульсная обработка производится по следующим схемам:

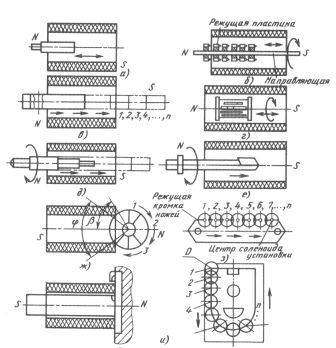

Рис.4 — Схемы магнитной обработки инструмента переносными соленоидами

установок "Импульс - Универсал" и УМОИ-70:

а — сверла, метчики, фрезы, резцы, элементы штампа и другой цельный инструмент;

б — режущий инструмент, оснащенный вставками (пластинами) из твёрдых сплавов ВК, ТК, ТТК;

в — протяжки, ленточные пилы и другой инструмент большой длины;

г — мелкий инструмент массой 0,5 ...50 г. при МИО в контейнерах при свободном перемещении внутри соленоида (по 20 ... 100 единиц);

д — крупногабаритный массивный комбинированный инструмент для сверления;

е — ружейные и пушечные сверла для глубокого сверления легированных сталей;

ж — дисковые пилы и фрезы большого диаметра при последовательном перекрытии полем режущей части; a — угол соленоида; 0 — угол последовательного перемещения диска инструмента (1, 2, 3, ... , n);

з — ножи гильотинных или плоско параллельных ножниц при МИО режущей части инструмента в одном направлении;

и — режущие части сборных и составных штампов (разрез и вид сверху) при МИО по замкнутой (по "контуру") траектории (1, 2, 3,…, n — перемещение центра соленоида)

Вывод

Таким образом, МИО представляет собой комплексное воздействие на материал магнитострикционных процессов и механических деформаций, тепловых и электромагнитных вихревых потоков, локализованных в местах концентраций магнитного потока, а также систему процессов, направленно ориентирующих "спин-характеристики" внешних электронов атомов металлов пограничной зоны контакта зерен (перегруженного участка кристаллита). В целом МИО предусматривает сочетание электромагнитного и термодинамического способов управления (в соотношении примерно 1:1) неравновесной структурой вещества. Причем чем больше физических "несовершенств" и технологических "неоднородностей", связанных с процессом изготовления детали (инструмента), тем выше эффективность МИО.

Замечание! При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2011 г. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список литературы:

- Аскинази Б.М. Упрочнение и восстановление деталей электромеханической обработкой. Л.: Машиностроение, 1977. — 229 с.

- Степанов В.Г., Шавров И.А. Высокоэнергетические импульсные методы обработки металлов. Л., Машиностроение, 1975. — 278 с.

- Белый И.В., Фертик С.М., Хименко Л.Т. Справочник по магнитно-импульсной обработке металлов. Харьков: Вища школа, 1977. — 320 с.

- Гаркунов Д.Н., Суранов Г.И., Коптяева Г.Б. О природе повышения износостойкости деталей и инструмента магнитной обработкой // Трение и износ, 1982. — № 2.

- Косилова А.Г., Мещеряков Р.К. Справочник технолога-машиностроителя. Т. 1 — 2, М.: Машиностроение. Т.1, 1985. — 992 с.; Т.2, 1985. — 495 с.

- Есин А.П., Пашкович В.И. Магнито-импульсная обработка металлов. — НИИМАШ. Вып. 14 (108)

- Малыгин Б.В. Магнитное упрочнение инструмента и деталей машин / 112 с. Машиностроение 1989.

- Воробьева Г.А., Иводитов А.Н., Сизов А.М. О структурных превращениях в металлах и сплавах под воздействием импульсной обработки // АН СССР. Металлы. — 1991.

- Дураченко А.М., Малиночка Е.Я. Влияние импульсной обработки на релаксационные спектры аморфных сплавов на основе железа и никеля // АН СССР. Металлы. — 1985. — № 6.

Вверх страницы

|