Целью

моей магистерской работы является обоснование и разработка структуры

прибора для измерения толщины покрытия валков на прокатных станах

(используя ультразвуковой метод измерения). Для достижения этой цели

можно выделить следующие задачи, решаемые в работе:

- исследование современных методов и технологических средств измерения

толщины покрытия валков на прокатных станах;

- анализ всех внешних величин, оказывающих влияние на точность

измерений;

- создание алгоритма измерения толщины покрытия валков на базе

описанных выше исследовательских работ;

- разработка структуры ультразвукового толщиномера покрытия валков.

На

сегодняшний день рабочие валки, являясь инструментом, от которого

зависит производительность прокатного стана, оказывают большое влияние

на качество поверхности и профиль проката. Валки в процессе работы

изнашиваются, на их поверхности появляются микродефекты, она постепенно

стирается. Развиваясь, дефекты могут приводить к сколам или к полному

разрушению валка.

В условиях холодной прокатки металлов (трение со скольжением)

многочисленные переменные факторы внешнего воздействия сильно влияют на

рабочую поверхность валков – давление металла на валки,

скорость прокатки, коэффициент трения скольжения, температурный режим

валков, условия смазки полосы и охлаждения валков, условия натяжения

полосы при прокатке и так далее [1]. Аварийный выход валков из строя

приводит к очень большим затратам (простой стана на многие часы,

бракованный прокат, повреждение оборудования). Стоимость

высокохромистых валков составляет 30 - 40, а быстрорежущих - 40 - 70

тыс. долларов.

Проблема быстрого износа рабочих валков вызвала необходимость контроля

прочности их поверхностного слоя в связи с тем, что они испытывают

термический удар и большие знакопеременные нагрузки в процессе проката.

Имеющиеся на данный момент методы измерения толщины покрытия валков на прокатных станах имеют недостатки, к которым можно отнести либо недостаточную точность измерений (например, у магнитных толщиномеров погрешность достигает нескольких процентов), либо для измерения требуется изъятие валков из производственного процесса, что является экономически нецелесообразным. Предложенный метод измерения основан на свойстве ультразвуковых колебаний отражаться от границы раздела сред с разными акустическими сопротивлениями (в нашем случае это стальное покрытие и чугунная основа валка). Данный метод пока слабо используется применительно к прокатным станам. В связи с этим планируется совершенствование алгоритмов измерения и разработка структуры прибора, в основе которой будет лежать анализ электрических сигналов, полученных после преобразования отражённых ультразвуковых колебаний.

В результате исследований, которые я буду проводить для написания магистерской работы, планируется собрать достаточное количество данных для теоретического построения ультразвукового толщиномера. Результатом работы станет математическое описание процесса измерения толщины покрытия валка, а также техническая реализация прибора на уровне подробной структурной схемы.

На сегодняшний момент ведутся активные разработки в области толщинометрии (магнитной, радиационной, ультразвуковой, оптической). Этим вопросом занимаются как отечественные, так и зарубежные компании и фирмы.

Украинские

предприятия в области «Толщинометрия и

дефектоскопия»:

1) http://nastart.com.ua/st23532/

ЧП

"Фирма С-КОМП" (г. Никополь, Украина)

Занимается производственно-торговой деятельностью и выпускает приборы и

преобразователи для неразрушающего контроля.

2) http://www.snr-ndt.com/

OOO

НПФ «Специальные Научные Разработки» (г. Харьков,

Украина)

Предлагают приборы и методы неразрушающего контроля механических

свойств и ресурса металлопродукции по магнитным характеристикам

металла, а также для бесконтактной толщинометрии и дефектоскопии.

3) http://www.ndt.com.ua/

Ассоциация

«ОКО» (г. Киев, Украина)

Измерительные, контрольно-измерительные механизмы и приборы в области

неразрушающего контроля - производство, продажа.

Российские

предприятия в области «Толщинометрия и

дефектоскопия»:

1) http://novotest.com.ua/

ООО

НТЦ “Промышленное оборудование и технологии” (г.

Новомосковск, Россия)

Разработка, производство, внедрение приборов и систем неразрушающего

контроля и технической диагностики.

2) http://www.tesis.com.ru/

ООО

«ТЕСИС» (г. Москва, Россия)

Является официальным представителем ведущих зарубежных производителей

измерительных приборов и систем, осуществляет поставку, запуск в

эксплуатацию, обучение, осуществляет гарантийное и послегарантийное

обслуживание и ремонт.

3) http://www.luch.ru/

НПК

"ЛУЧ" (г. Балашиха, Россия)

Разработка и выпуск приборов для ультразвукового контроля, в том числе

дефектоскопы, толщиномеры и аксессуары к ним.

4) http://acsys.ru/

Научно-производственная

фирма «Акустические Контрольные Системы» (г.

Москва, Россия)

Проведение научных исследований и разработка толщиномеров и

дефектоскопов.

5) http://www.ncontrol.ru/

ООО

«Неразрушающий контроль» (г. Екатеринбург, Россия)

Производство и поставка приборов и оборудования для неразрушающего

контроля и технической диагностики.

Зарубежные

предприятия в области «Толщинометрия и

дефектоскопия»:

1) http://www.elcometer.ru/o-kompanii.html

Частная

компания «Elcometer Limited» (г. Манчестер,

Великобритания)

Разработка, производство и поставка приборов и оборудования для

контроля качества покрытий, оборудования для физических испытаний

лакокрасочных покрытий и приборов контроля бетона.

2) http://www.blum-novotest.de/company.html

Компания

«Blum-Novotest»

(г. Равенсбург, Германия)

Является признанным разработчиком передовых

технологий,

связанных с измерениями и испытаниями. Имеет 40-летний опыт работы в

качестве партнера для мирового машиностроения, автомобильной и

авиационной промышленности.

В Донецком

национальном техническом университете также проводились разработки на

данную тематику, о чем можно судить из работ магистрантов:

1) http://masters.donntu.ru/2010/fkita/solomichev/index.htm

Соломичев

Роман Игоревич

Тема квалификационной работы магистра:

Обоснование и исследование структуры электронной системы контроля

состояния приповерхностного слоя сталепрокатных валков.

2) http://masters.donntu.ru/2008/kita/borisov/index.htm

Борисов

Михаил Геннадиевич

Тема квалификационной работы магистра:

Повышение метрологических характеристик прибора для измерения толщин

диэлектрических покрытий на трубах большого диаметра.

3) http://masters.donntu.ru/2000/fkita/kuts/magistr.htm

Куц

Владимир Николаевич

Тема квалификационной работы магистра:

Обоснование параметров системы регулирования скоростного режима

проволочного прокатного стана.

Моя магистерская работа является продолжением многолетних разработок в

области неразрушающего контроля, проводимых как опытными специалистами,

так и студентами.

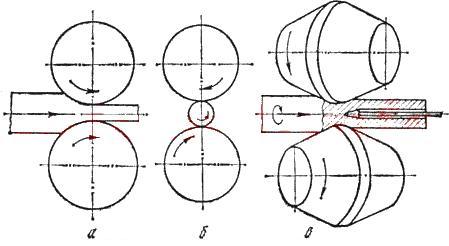

Прокатка металлов является таким видом пластической обработки, когда исходная заготовка обжимается вращающимися валками прокатного стана в целях уменьшения поперечного сечения заготовки и придания ей заданной формы. Существует три основных способа прокатки: продольная, поперечная, поперечно-винтовая (или косая). На рисунке 1 схематично показаны три способа прокатки. При продольной прокатке деформирование заготовки осуществляется между вращающимися в разные стороны валками. Оси прокатных валков и обрабатываемой заготовки параллельны (или пересекаются под небольшим углом). Оба валка вращаются в одном направлении, а заготовка круглого сечения — в противоположном.

Рисунок 1 – Способы прокатки: а – продольная; б – поперечная; в – поперечно–винтовая

Исходной

заготовкой при прокатке стали являются слитки весом до 25 т.

Металлургическая промышленность Украины выпускает

разнообразные виды проката, отличающиеся по форме поперечного

сечения и размерам. Все эти изделия, перечень которых называется

сортаментом, как правило, стандартизованы. Хотя сортамент прокатных

изделий весьма обширен, все же представляется возможным весь

прокат разбить на следующие основные четыре группы: сортовой, листовой,

трубы, специальные виды проката (бандажи, колеса, периодические профили

и пр.).

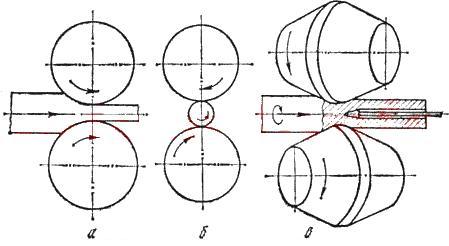

Прокатный стан - это совокупность привода, шестеренной клети, одной или

нескольких рабочих клетей. Прокатные станы классифицируют по трем

основным признакам: по числу и расположению валков; по числу и

расположению рабочих клетей; по их назначению. Стан квадро имеет два

рабочих и два опорных валка, расположенных один над другим. Приводными

являются рабочие валки. На рисунке 2 схематично показан прокатный стан.

Рисунок 2 - Схема прокатного стана

На

рисунке обозначены: 1

– прокатные валки; 2 – плита; 3 –

трефовый шпиндель; 4 – универсальный шпиндель; 5 –

рабочая клеть; 6 – шестеренная клеть; 7 – муфта; 8

– редуктор; 9 – двигатель.

По расположению рабочих клетей станы могут быть одноклетьевыми и

многоклетьевыми с линейным и последовательным расположением клетей.

Производительность прокатки можно повысить последовательным

расположением клетей в непрерывных станах. Привод рабочих клетей

непрерывных станов может быть групповым, когда несколько клетей

приводятся в движение от одного двигателя, или индивидуальным, когда

каждая клеть имеет свой двигатель. В обоих случаях окружная скорость

каждой последующей пары валков должна быть больше скорости предыдущей

на строго определенную величину. На непрерывных станах можно

прокатывать полосу с натяжением, что позволяет увеличить обжатия.

Внедрение непрерывности всего процесса прокатки - одно из основных

направлений технического прогресса в прокатном производстве [2].

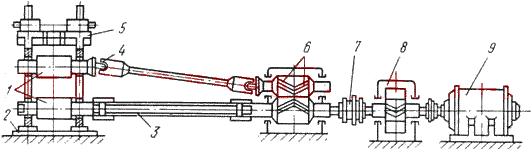

Валки прокатные, рабочий орган (инструмент) прокатного стана. Валки

прокатные выполняют основную операцию прокатки — деформация

(обжатие) металла для придания ему требуемых размеров и формы. Валки

прокатные состоят из трёх элементов: бочки, двух шеек (цапф),

приводного конца валка («трефа»). Валки прокатные

(диаметр и длина бочки) зависят от сортамента прокатываемой продукции.

Для холодной прокатки применяют валки прокатные диаметром от 5 мм (на

20-валковых станах при прокатке фольги) до 600 мм (на 4-валковых станах

при прокатке тонких полос) [3]. На рисунке 3 схематично показаны два

вида рабочих валков.

Рисунок 3 - Прокатные валки, где а - гладкий; б - калиброванный

Ультразвуковые

толщиномеры обеспечивают быстрое получение точных и повторяющихся

значений при неразрушающих измерениях толщин стенок с одной стороны

изделия. При расчете значений, они основываются на времени прохождения

звуковой волны сквозь изделие. Ультразвуковой прибор посылает

электрические импульсы на пьезоэлектрический кристалл, расположенный

внутри маленького зонда, называемого датчиком. При попадании импульса

на кристалл, он начинает вибрировать в диапазоне ультразвуковых частот.

Обладающий исключительным слухом человек способен воспринимать волну

частотой до 18 кГц, тогда как для тестирования используются звуковые

волны с частотами от 1 до 20 миллионов герц (1 - 20 МГц). Явление

превращения электрической энергии в энергию механическую или звуковую

носит название пьезоэлектрического эффекта. Для передачи и получения

звуковой энергии датчик присоединяется к тестовой поверхности через

слой контактной жидкости, обычно глицерина, пропиленгликоля или воды

[4]. Воздух – плохой проводник звуковых волн, что делает

использование контактной жидкости необходимым. Звуковой импульс

перемещается от контактной поверхности до противоположной стороны и в

виде эхосигнала опять возвращается в датчик. При попадании в датчик

эхосигнал преобразуется согласно пьезоэлектрическому эффекту. Прибор

измеряет время прохождения звукового импульса сквозь материал. Так как

волна до попадания в датчик проходит в двух направлениях, произведение

делится пополам.

Ультразвуковые приборы позволяют получать очень точные данные, если

учтены возможные причины возникновения ошибок и приняты некоторые меры

предосторожности. Правильная калибровка прибора является залогом

получения корректных показаний. Для калибровки требуются образцы

материалов известной толщины. Обычно используются образцы,

представляющие верхний и нижний предел измеряемого диапазона толщин

[5]. Скорость звука в материале и смещение нуля (параметр, определяемый

датчиком) легко определяются простым введением с клавиатуры толщины

калибровочного образца при удержании контакта материала с датчиком.

Прибор использует введенное значение для расчета скорости звука и

смещения нуля. При проведении измерений толщин, определенная ранее

скорость звука применяется для расчета толщины изделия.

Основным преимуществом ультразвуковых измерений является необходимость

наличия доступа только к одной из сторон изделия, что позволяет

исследовать закупоренные контейнеры, большие листы и другие детали с

геометрией, затрудняющей доступ к обеим сторонам тестового материала.

Приборы компактны и легки в использовании. Точность измерений зависит

от корректности величины скорости звука, особенно при ее изменении в

материале. На скорость звука влияют такие свойства материала как

температура и различия в плотности

[6].

В большинстве пластиков происходит существенное изменение скорости

звука при колебании температуры на 5°C (10°F). Самый

простой

способ избежать подобных проблем – проводить калибровку и

измерения при нормальных температурах. По возможности, калибровка и

измерения должны осуществляться из одного постоянного положения в

процессе производства. Так как большинство стандартных датчиков выходят

из строя при контакте с материалами с температурой выше 50°C

(125°F), измерения в условиях высоких температур проводятся

специальными датчиками. В толстостенных изделиях при охлаждении внешней

поверхности, внутренняя часть может оставаться горячей, что приводит к

достаточно большому разбросу температур внутри одного изделия.

Соответственно варьируется скорость звука в стенке изделия, что может

вызвать неточность измерений.

Первоначально

для увеличения

прочности верхнего слоя рабочих валков производилось поверхностное

упрочнение с применением различных технологий. Однако с увеличением

скорости прокатки, ужесточением норм по качеству поверхности проката

такие валки перестали удовлетворять все возрастающим требованиям. Для

изготовления высококачественных рабочих валков стали применять

двухслойное литье. Внутреннее ядро бочки отливается из чугуна (серого

или шаровидного), а рабочий слой - из легированных или

высоколегированных (хромистых) сталей. В последние годы в качестве

металла для внешнего слоя начали применять полу- и даже быстрорежущие

стали [7].

В толщиномере предлагается использовать метод ультразвуковой

эхолокации. Принцип работы толщиномера изображён на рисунке 4.

Раздельно-совмещённый пьезоэлектрический ультразвуковой преобразователь

применяется в качестве излучателя и приёмника акустических сигналов.

Ультразвуковой преобразователь устанавливается на поверхности изделия.

Поверхность под ним смазывается контактной жидкостью для обеспечения

акустического контакта. Ультразвуковой толщиномер формирует мощный

короткий электрический сигнал, который поступает на излучающую

пьезопластину, которая возбуждает акустический зондирующий импульс.

Этот импульс распространяется вглубь покрытия, отражается от границы

соприкосновения покрытия с валком и возвращается обратно к

преобразователю. Приёмная пьезопластина датчика преобразует отражённый

акустический импульс в электрические колебания (донный эхосигнал).

Донный эхосигнал поступает в толщиномер, усиливается приёмником до

амплитуды, необходимой для обнаружения сигнала.

Рисунок 4 - Анимация принципа работы ультразвукового толщиномера. Параметры GIF-анимации: количество кадров - 6; количество циклов повторения - 6; объем - 76 кБ.

Измерение

задержки донного эхосигнала осуществляется методом перехода

через ноль. Прибор снабжён пороговым дискриминатором для обнаружения

эхосигнала. Если

эхосигнал превышает порог дискриминатора, то прибор начинает ждать

перехода сигнала через ноль. В этот момент фиксируется задержка

эхосигнала необходимая для прохождения эхосигнала через покрытие и

назад. Достоинство такого метода: обеспечивается высокая

стабильность показаний толщиномера, так как момент перехода сигнала

через ноль не зависит от амплитуды сигнала.

Прибор измеряет время задержки первого донного эхосигнала относительно

момента излучения зондирующего импульса. Обозначим это время

– Т.

В измеряемое время Т

входит

определённое время пробега волн в самом

преобразователе – Тp.

Следовательно, время, характеризующее

толщину изделия, определяется выражением (Т-Тp).

Путь пробега волн в

изделии равен произведению скорости продольных волн на время

– С*(Т-Тp).

Учитывая, что волны пробегают толщину изделия два

раза, получим

Вышеуказанная

формула является

приближённой поскольку на самом деле

ультразвуковые волны имеют V – образный путь в покрытии и

длина

такого пути всегда больше, чем удвоенная толщина изделия. Именно ошибка

измерения толщины, связанная с приближённым расчётом, является основной

погрешностью толщиномера. Она зависит от размера пьезоэлементов, длины

волны и от формы ультразвукового пучка. Основная погрешность

представляет собой систематическую ошибку, которую можно исключить [8].

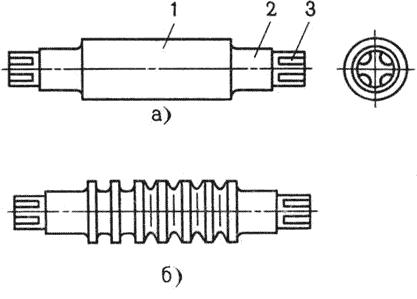

В толщиномере используется раздельно-совмещенный преобразователь типа

П112-5-10/2-А-003-М. Данный

преобразователь является прямым преобразователем, осуществляющим ввод и

прием УЗ колебаний по нормали к поверхности в точке ввода. По способу

осуществления акустического контакта преобразователь относится к

контактным преобразователям, таким, рабочая поверхность которых при

работе соприкасается с поверхностью объекта контроля или имеет

расстояние до нее меньше половины длины волны в контактной жидкости. В

преобразователе в одном корпусе размещены два пьезоэлемента на

соответствующих акустических линиях задержки (призмах); один из них

работает в режиме излучения, другой – в режиме приема упругих

колебаний.

Измерение толщины покрытия пьезопреобразователем в режиме излучения

сводится к нахождению распределения механических напряжений

(деформаций) на его поверхности, обращённой к изделию, либо на

поверхности изделия, примыкающей к преобразователю, при известном

электрическом напряжении (силе тока), приложенном к преобразователю. В

режиме приёма решается обратная задача – нахождение

электрического отклика преобразователя, присоединённого к

электрическому регистрирующему устройству, при создании на его

поверхности известного распределения механических напряжений

(деформаций).

Система уравнений, описывающая работу пьезопреобразователя, должна

содержать уравнение движения упругой среды, уравнения, связывающие

механические напряжения и деформации, а также уравнения, учитывающие

прямое и обратное взаимодействия электрических и акустических полей при

излучении и приёме УЗ сигналов [9]. На данном принципе работает

выбранный раздельно-совмещенный преобразователь типа

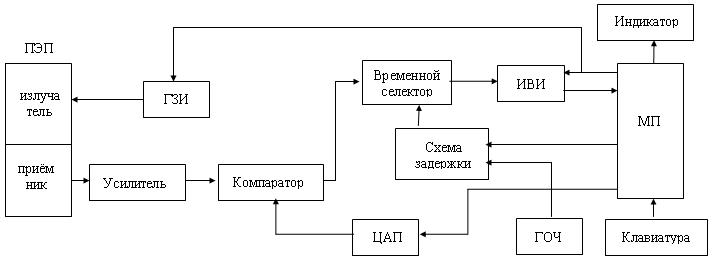

П112-5-10/2-А-003-М. Рассмотрим структурную схему прибора, изображённую

на рисунке 5.

Рисунок 5 - Структурная схема ультразвукового толщиномера для измерения толщины поверхностного покрытия валков прокатных станов

Центральным

звеном прибора является микропроцессор, на который

возложены большинство

функций управления другими устройствами и проведение вычислений. Режим

работы микропроцессора задаётся оператором с кнопочной клавиатуры.

Состояние микропроцессора, результаты вычислений выводятся на

индикатор.

Микропроцессор даёт команду на формирование запускающего импульса в

генератор зондирующих импульсов (ГЗИ) и одновременно запускается

измеритель временных интервалов (ИВИ). ГЗИ в свою очередь формирует

зондирующий импульс, который поступает на излучающую пьезопластину

первичного измерительного преобразователя. Донный эхосигнал от

приёмного пьезоэлемента поступает на вход усилителя. Принятый

измерительным преобразователем эхо-импульс усиливается, и после

амплитудной и временной селекции нормализованный эхоимпульс поступает

на измеритель временных интервалов.

Амплитудная селекция и формирование нормализованного импульса,

«привязанного» к характерной

точке принятого сигнала, осуществляется с помощью компаратора и ЦАП,

управляемого микропроцессором. Временная селекция эхоимпульса

выполняется на временном селекторе с использованием схемы задержки,

управляемой также от микропроцессора. Закон управления схемой задержки

и ЦАП определяется микропроцессором в соответствии с введенными с

панели управления параметрами ВРЧ (временная регулировка

чувствительности) – максимальное значение и скорость спада

уровня

амплитудного ограничения. Измерение временных интервалов и формирование

управляемой задержки осуществляется с помощью генератора опорной

частоты (ГОЧ). Измеренный в ИВИ временной интервал считывается

микропроцессором для выполнения обработки результатов измерения и

формирования выходной информации [10].

Предложенный ультразвуковой толщиномер может быть адаптирован для измерения различных толщин покрытий рабочих валков разного материала на прокатных станах. В толщиномере используется метод ультразвуковой эхолокации. Прибор использует пьезоэлектрический преобразователь раздельно-совмещённого типа. Благодаря измерению задержки донного эхосигнала методом перехода через ноль обеспечивается высокая стабильность показаний толщиномера. Основная погрешность толщиномера представляет собой систематическую ошибку, которую можно исключить. Центральным звеном прибора является микропроцессор, на который возложены практически все функции управления другими устройствами.

1.

Валки прокатных станов / Под ред. Полухина В.П.

– М.:

Машиностроение, 1989. – 451 с.

2. Белов А.Ф.

Прокатное и волочильное производство. – М.:

Металлургия, 1990. – 515 с.

3. Валки листовых станов холодной прокатки/ Под

ред. Новикова В.Н.

и Белосевича В.К.

– М.: Металлургия, 1970. - 335 с. : ил.

4. Неразрушающий контроль: Справочник: В 8 т. Под общ.

ред. Клюева В.В.

Т. 3: Ультразвуковой контроль / Ермолов И.Н., Ланге

Ю.В. – М.:

Машиностроение, 2004.– 864 с.

5. ГОСТ 20415-82. Контроль неразрушающий. Методы акустические. Общие

требования.

6. Ультразвуковой и рентгеновский контроль отливок / Гусев Е.А.,

Карпельсон А.Е.,

Потапов В.П. и

др. - М.: Машиностроение, 1990. - 208 с.: ил.

7. Установки неразрушающего контроля валков [Электронный ресурс].

– Режим доступа: http://www.demas.ru/ru/article_1.phtml Дата

обращения: 03.04.2011.

8. Руководство по эксплуатации, методика поверки ультразвукового

толщиномера с памятью УТ9215 [Электронный ресурс]. – Режим

доступа: http://fpribor.ru/products/ut9215/ Дата обращения: 05.04.2011.

9. Ермолов И.Н.

Ультразвуковые пьезопреобразователи для неразрушающего

контроля. – М.: Машиностроение, 1986. – 274 с.

10. Толщиномер ультразвуковой «ВЗЛЁТ УТ».

Руководство

по эксплуатации [Электронный

ресурс].

– http://vzljot.com.ua/files/9/re_ut_u.pdf Дата

обращения: 17.03.2011.

Примечание: при написании данного реферата, магистерская работа еще не завершена. Окончательное завершение: декабрь 2011 года. Полный текст работы и все материалы по теме могут быть получены у автора или его руководителя после указанной даты.