ОБҐРУНТУВАННЯ ТА ВИБІР РЕГУЛЯТОРА ПРОДУКТИВНОСТІ ШАХТНОЇ КОМПРЕСОРНОЇ УСТАНОВКИ

Любчак Д.С.

Науковий керівник – Оголобченко О.С.

Источник: Всеукраинский конкурс студенческих научных работ 2010-2011 учебного года по разделу «Информатика, вычислительная техника и автоматизация».

АНОТАЦІЯ

На основі дослідження компресорної станції як об’єкту автоматизації, огляду літературних джерел, вивчення сучасного стану елементної бази автоматизації зазначеного об’єкту виконаний математичний опис системи автоматичного управління продуктивністю турбокомпресорної установки, яка здійснює регулювання частоти обертання приводного електродвигуна для підтримки постійного тиску повітря в пневматичній мережі. Моделювання та дослідження перехідних процесів в даній системі здійснено на ЕОМ при використанні різних типів регуляторів. Встановлено, що для ефективного регулювання продуктивністю турбокомпресорної установки необхідно застосовувати І-регулятор частоти обертання привідного електродвигуна компресора у внутрішньому контурі регулювання і ПІ-регулятор тиску повітря в зовнішньому контурі регулювання, що у свою чергу дозволить забезпечити стабілізацію тиску повітря в пневматичній мережі при перемінній кількості споживачів. При цьому споживачі пневматичної енергії будуть працювати з заданою продуктивністю при мінімальних витратах на виробництво і транспортування пневматичної енергії.

ВСТУП

У гірничій промисловості найбільш широко стисле повітря застосовують на шахтах, розробляючих крутопадаючі пласти, де за умовами безпеки в забоях забороняється вживання електричної енергії [1]. На шахтах з пластами пологого падіння пневматична енергія є допоміжною.

Джерелом пневматичної енергії є компресорні агрегати, як правило турбокомпресори, що встановлюються на компресорних станціях. Основний об'єм стислого повітря виробляють стаціонарні компресорні станції, розташовані на поверхні шахти.

Завдання регулювання режиму роботи компресорних агрегатів і станцій полягає в підтримці постійного заданого тиску стислого повітря в пневмомережі шляхом зміни продуктивності компресорів залежно від вжитку стислого повітря.

Найбільш економічним способом регулювання продуктивності компресорних агрегатів є зміна частоти обертання привідного електродвигуна. При цьому не потребується ускладнення конструкції компресорів. Даний спосіб дозволяє вести регулювання в широких межах, обмежених лише можливостями приводу.

Таким чином, обгрунтування вибору оптимального регулятора системи автоматичного управління продуктивністю компресорної установки, що регулює частоту обертання привідного електродвигуна, є актуальной задачей автоматизації компресорних станцій.

1 МАТЕМАТИЧНИЙ ОПИС ОБ'ЄКТУ УПРАВЛІННЯ

Об'єктом дослідження в науковій роботі є компресорна установка продуктивність якої залежить від частоти обертання приводного електродвигуна, яка у свою чергу регулюється вентильним перетворювачем змінного струму.

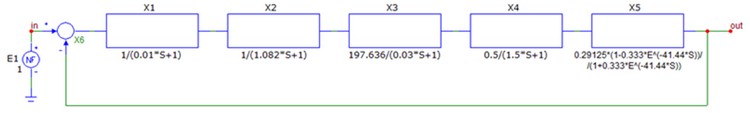

Структурна схема досліджуваної системи представлена на рисунку 1.1.

Рисунок 1.1 – Структурна схема досліджуваної системи

На даній структурній схемі позначено:

Wпер – передаточна функція тиристорного перетворювача частоти;

Wдв – передаточна функція привідного двигуна;

Wкомпр – передаточна функція компресора;

Wп.м. – передаточна функція пневматичної мережі.

Керований вентильний перетворювач, завдяки використанню в нім елементів однобічної провідності і дискретного імпульсно-фазового способу управління, є дискретним пристроєм. Тому власне вентильний перетворювач є з точки зору динаміки ланкою з чистим запізнюванням τ. СІФУ володіє інерційністю, викликаною наявністю на її вході фільтру. Таким чином, СІФУ має передавальну функцію аперіодичної ланки з постійною часу Tу.

Маючи передаточні функції, можемо виконати моделювання перехідного процесу в замкнутому контурі досліджуваної системи за допомогою програми схемотехнічного моделювання Micro-CAP.

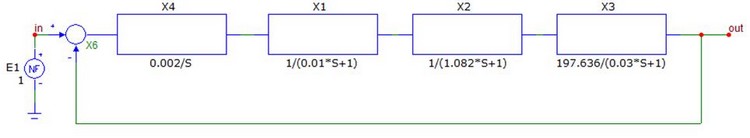

На риснку 1.2 приведена структурна схема досліджуваної системи в середовищі Micro-CAP.

Рисунок 1.2 – Структурна схема досліджуваної системи в середовищі Micro-CAP

На даній структурній схемі позначені:

X1 – функціональний блок, що відображає передаточну функцію перетворювача частоти;

X2 - функціональний блок, що відображає передаточну функцію механічної складової двигуна;

Х3 - функціональний блок, що відображає передаточну функцію електромагнітної складової двигуна;

Х4 - функціональний блок, що відображує передаточну функцію турбокомпресора;

Х5 - функціональний блок, що відображує передаточну функцію пневматичної мережі.

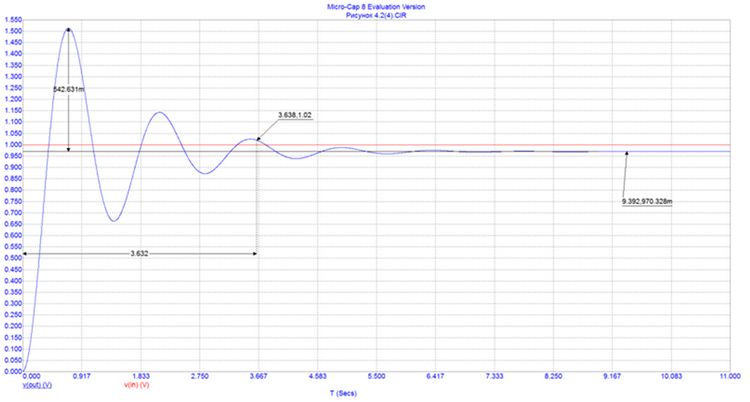

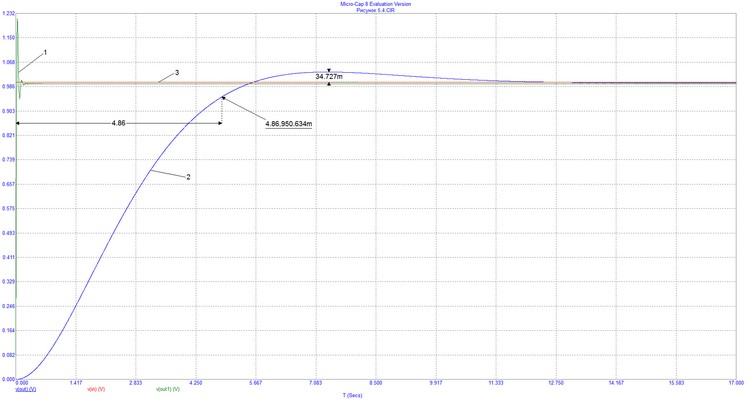

Графік перехідного процесу досліджуваної системи представлений на рисунку 1.3.

Рисунок 1.3 – Графік перехідного процесу досліджуваної системи і вхідної дії в середовищі Micro-CAP

По отриманому графіку перехідного процесу можна зробити висновок про те, що перехідний процес досліджуваної системи є коливальним з великим перерегулюванням, яке дорівнює 54.2%. Також перехідний процес має статичну помилку вихідної величини від завдання в сталому режимі. Для усунення вказаних недоліків, необхідно застосування промислових регулювальників з типовими законами регулювання.

2 ОБГРУНТУВАННЯ СТРУКТУРИ СИСТЕМИ І ВИБІР АВТОМАТИЧНОГО РЕГУЛЯТОРА

Сучасні уніфіковані системи автоматичного управління електроприводом будують за принципом підлеглого регулювання параметрів.

У даній науковій роботі розглядається підлегле регулювання продуктивності компресорної установки. В структурній схемі системи автоматичного управління, є два контури управління. Головний контур – зовнішній контур даної схеми утворений датчиком тиску для виміру тиску на найбільш вітдаленій ділянці пневматичної мережі і регулятором тиску. Внутрішній контур утворений тахогенератором для виміру частоти обертання двигуна і регулятором частоти обертання приводного електродвигуна турбокомпресора. Внутрішній контур проектованої САР забезпечуватиме підтримку необхідної частоти обертання електродвигуна у всьому діапазоні регулювання тиску. Дана двоконтурна схема може дати необмежений діапазон регулювання.

Структурна схема САР компресорної установки по продуктивності представлена на рисунку 2.1.

Рисунок 2.1 – Структурна схема системи автоматичного регулювання продуктивності турбокомпресорної установки

(Анімація: обсяг – 78 кБ; розмір – 750х210; кількість кадрів – 5; затримка між кадрами – 200 мс; затримка між першим і другим кадром – 500 мс; кількість циклів повторення – нескінченна)

На рисунку 2.1 позначено:

Wрег.т. - передаточна функція регулятора тиску;

Wрег.ч.о. - передаточна функція регулятора частоти обертання привідного електродвигуна турбокомпресора;

Wд.ч.о. - передаточна функція датчика частоти обертання;

Wд.т. - передаточна функція датчика тиску.

Інерційністю датчиків тиску і частоти обертання можна знехтувати. Для практичних розрахунків їх можна представити у вигляді пропорційних ланок. У дослідженні використані одиничні зворотні зв'язки, тоді Wд.ч.о.(p)=kд.ч.о.=1, Wд.т.(p)=kд.т.=1.

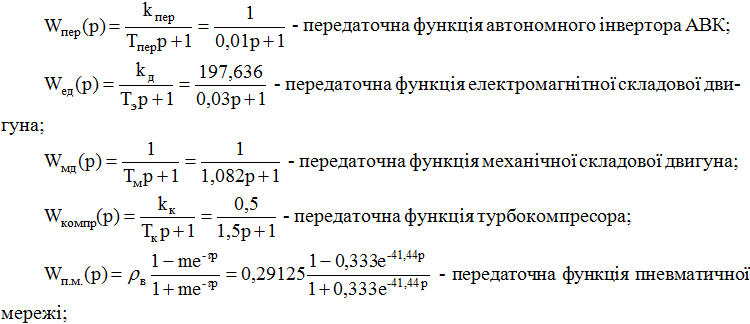

Вид і параметри передаточних функцій розраховані відповідно для турбокомпресорної установки типу К250 і технологічних умов процесу пневмопостачання шахти «Щегловська-Глибока» шахтоуправління «Донбас» з урахуванням інформації з джерела[1].

За допомогою програми MICRO-CAP виконано на ЕОМ моделювання реакції внутрішнього контура регулювання по частоті обертання двигуна на вхідну дію без регулятора частоти обертання та після його введення.

Для регулювання частоти обертання був використаний інтегруючий регулятор з налаштуванням на модульний оптимум. Налаштування на модульний оптимум необхідне для підтримки частоти обертання двигуна на певному рівні.

Передаточна функція І-регулятора:

де βч.о.=0,002.

Структурна схема модельованого внутрішнього контура, що складається з передаточної функції автономного інвертора X1, передаточної функції механічної складової асинхронного двигуна X2, передаточної функції електромагнітної складової асинхронного двигуна X3 і передаточної функції регулятора частоти обертання Х4, приведена на рисунку 2.2.

Рисунок 2.2 – Структурна схема внутрішнього контура САР з регулятором частоти обертання, що моделюється

Перехідні процеси які отримані при моделюванні представлені на рисунку 2.3.

Рисунок 2.3 – Перехідні характеристики моделювання внутрішнього контура САР

На рисунку 2.3 позначено: крива 1 – до введення ругулятора частоти обертання, крива 2 – з регулятором частоти обертання, 3 – вхідний ступінчастий вплив. Як видно, введення регулятора, налаштованого на модульний оптимум, дозволило звести до нуля статичну помилку, а також зменшити величину перерегулювання до σ =3.5% (до введення регулювальника частоти обертання σ =21.8%).

Для зовнішнього контура регулювання САР було виконано моделювання при використанні різних типів регуляторів, з метою вибору найбільш оптимального. Структурна схема моделювання САР з ПІ-регулятором тиску в зовнішньому контурі і І-регулятором частоти обертання у внутрішньому контурі при подачі дії, що обурює, в зовнішній контур регулювання приведена на рисунку 2.4.

Рисунок 2.4 – Структурна схема моделювання САР з ПІ-регулятором тиску в зовнішньому контурі і І-регулятором частоти обертання у внутрішньому контурі при подачі дії, що обурює, в зовнішній контур регулювання

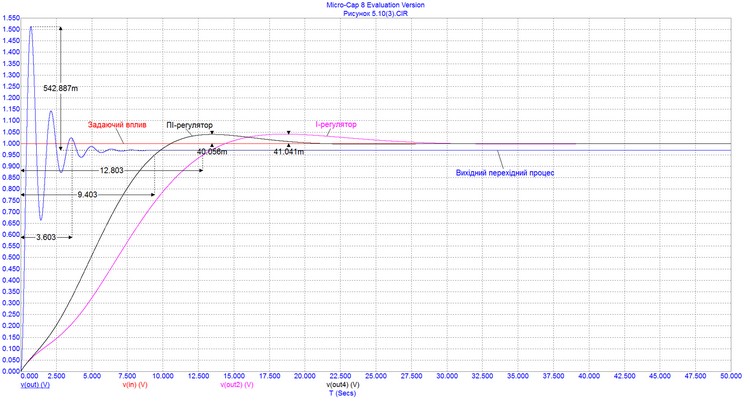

Перехідні процеси досліджуваної САР при використанні різних типів регуляторів в зовнішньому контурі регулювання приведені на рисунку 2.5.

Рисунок 2.5 – Перехідний процес досліджуваної САР при використанні різних типів регуляторів тиску в зовнішньому контурі регулювання і І-регулятороа частоти обертання у внутрішньому контурі регулювання

Аналізуючи рисунок 2.5 бачимо, що вихідна не регульована система має значну величину перерегулювання 54.3%, яка може привести до виходу з ладу пневмоспоживачів. Показники якості САР при використанні І-регулятора в зовнішньому контурі досліджуваної системи не відповідають налаштуванню на технічний оптимум із-за того, що час перехідного процесу tп.п=12,8с перевищує розрахункове значення tп.п=12,32с. Перехідний процес з використанням ПІ-регулятора тиску в зовнішньому контурі регулювання і І-регулятора частоти обертання привідного електродвигуна турбокомпресора у внутрішньому контурі регулювання забезпечує необхідні показники якості системи і налаштування САР на технічний оптимум.

Таким чином, передаточна функція ПІ-регулятора тиску:

де βт=1,39; Tрег.т.=1,122 с.

ВИСНОВКИ

В результаті дослідження системи автоматичного регулювання продуктивністю компресорної установки, яка здійснює регулювання частоти обертання приводного електродвигуна для підтримки постійного тиску повітря в пневматичній мережі був проізведений вибір оптимальних регуляторів і розраховані їх настроювальні параметри, що у свою чергу дозволить забезпечити максимальну продуктивність споживачів пневматичної енергії і мінімізувати витрати на виробництво і транспортування пневматичної енергії, а також підвищить рівень безпеки експлуатації обладнання.

Використання оптимальних регуляторів дозволило поліпшити показники якості перехідного процесу нерегульованої системи як по задаючому так і по возмущаючому впливу. Так перерегулювання в нерегульованій системі складало 51,3% що було не безпечним з точки зору можливого пориву трубопроводів пневматичної мережі. Шляхом введення в зовнішній контур управління двоконтурнї системи автоматичного управління ПІ-регулятора і І-регулятора частоти обертання приводного двигуна турбокомпресора – во внутрішній контур управління вдалося зменшити перерегулювання в системі до 4%. Час перехідного процесу системи автоматичного управління складає 9.4 c, що відповідає налаштуванню системи на технічний оптимум. Статична помилка в регульованій системі дорівнює нулю.

Економічний ефект використання системи автоматичного регулювання з регуляторами, налаштованими на технічний оптимум, досягається за рахунок ефективного використання електричної енергії, ресурсів компресорної установки та захисту обладнання від аварійних режимів роботи.

ПЕРЕЛІК ПОСИЛАНЬ

1. Пневматические установки. Курс лекцій. Часть I / Сост.: В.М.Оверко, П.Ф.Зима, А.Ф.Яценко , С.А.Селивра. – Донецк: ДонНТУ, 2005. – 88с.

2. Автоматизация пневматического хозяйства шахт и рудников / Мелькумов Л.Г., Найман А.Е., Травкин Е.К.. -М.: Недра, 1977. – 271с.

3. Электрификация стационарных установок / С.А.Волотковский, Д.К.Крюков, Ю.Т.Разумный -М.: Недра, 1990. – 398с.

4. Стационарные машины / Н.Г.Картавый -М.: Недра, 1981. – 327с.

5. Автоматизация производственных процессов / П.Д.Гаврилов, Л.Я.Гимельшейн, А.Е.Медведев М.: Недра, 1985. – 214с.

6. Автоматизированный электропривод машин и установок шахт и рудников/ А.К.Малиновский – М.: Недра, 1987. – 277с.

7. Теория автоматизированного электропривода: Учеб. пособие для вузов/М.Г.Чиликин, В.И.Ключев, А.С. Сандлер – Энергия, 1979/ – 616с.

8. Средства и апаратура горной автоматики для угольных предприятий. Труды института. Выпуск 29 / - Москва, 1978.-136с.

9. Автоматизація технологічних об`єктів та процесів. Пошук молодих / -Донецьк: ДонНТУ, 2010.-25с.