Інститут гірнитства і геології

Кафедра збагачення корисних копалин

Спеціальність «Збагачення корисних копалин»

У паливно-енергетичному балансі України вугільна промисловість відіграє важливу роль. Вугілля необхідно розглядати як стратегічне і довгострокове джерело енергопостачання в нашій країні, тому що балансові запаси нафти і природного газу обмежені, вартість їх безупинно росте, і будувати енергетичну політику на базі цих енергоносіїв недоцільно. Вугільні запаси нашої країни можуть забезпечити енергетичні потреби її народного господарства протягом 300 років. Тому, якщо при розробці стратегії розвитку паливно-енергетичного комплексу країни приймати до уваги забезпеченість власними енергоресурсами, тобто орієнтуватися необхідно на вугілля як на основне сировинне джерело енергії.

Для вітчизняного вуглезбагачення характерним є метод складування шламових відходів у мулонакопичувачах, що призначені для тривалої роботи і характеризуються великими обсягами і поверхнями освітлення.

В теперішній час на збагачувальних фабриках України знаходиться 35 мулонакопичувачів загальним обсягом 129 млн. м3, площею 180 га, вони вміщають 114 млн. тон шламів, переважно відходів пінної флотації зольністю 45-75% [1, 2]. Шлами кожного з ілонакопичувачів характеризуються своєю зольністю, що до того ж носить різне значення як по площі сховища, так і по його перетині.

У таких умовах, коли існують проблеми з експлуатацією хвостосховищ дефіцит енергоресурсів, підвищений інтерес викликають забалансові шлами (відходи флотації), що зберігаються в мулонакопичувачах і відстійниках вуглезбагачувальних фабрик. У більшості випадків вони містять промислово значиму кількість пальної маси.

В даний час проблеми економії палива та підвищення його якості повинні вирішуватися в комплексі. Погіршення фінансового стану вугільної промисловості спонукає збагачувачів постійно і безперервно вишукувати раціональні технології та джерела збагачення. На збагачувальних фабриках України з різних причин втрачається з відходами до 960 тис. т. вугілля на рік.

Важливим реальним джерелом додаткового палива є вуглевмісні відходи і забалансові шлами, придатні для переробки. За результатами багаторічних робіт встановлено, що шламі вугільніх шахт, вуглезбагачувальних фабрик та мулонакопичувачів коксохімзаводів являються найбільш перспективними об’єктами з позицій їх промислової переробки.

Практично всі мулонакопичувачі при всіх коксохімзаводах заповнені. Тільки в шламонакопичувачах трьох ЗФ при коксохімзаводах (Авдіївському, Макіївському і Ясинівському), заскладовано біля 19,0 млн. т. шламів.

Досвід розробки мулонакопичувачів вказує на можливість отримання вугільних концентратів зольністю 10-30 % при їх виході 30-40% від переробленої сировини.

На базі ДОННТУ були проведені дослідження процесів масляної агломерації енергетичного вугілля (СМА-ТЕС), створено ряд перспективних рішень по вживанню масляної агломерації для потреб магістральних гідротранспортних систем (СМАГ-ГТ) і вдосконалений процес СМА «вугілля-золото». У основу технології «МІЛІГРАМ-ТЕС» був покладений «амальгамовий» механізм процесу масляної агломерації з врахуванням режимних параметрів

Випробування пілотної установки в різних режимах дозволили розробити раціональну режимну карту процесу. В результаті проведених дослідів були отримані наступні результати: вологість — 14-18 %, середня величина гранул — 1,5 мм. Після дренування вологість звичайно продукту знизилася до 9-10 %. Таким чином, результати досліджень, проведених ДОННТУ підтверджують теоретичні викладення і свідчать про те, що:

1. Якісні показники продуктів агломерації практично не залежать від зольності вихідного вугілля.

2. Витрати мазуту на одиницю маси вихідного вугілля знижуються при збільшенні його зольності.

3. Зольність відходів процесу СМА значно перевищує рівень при збагаченні традиційними методами вугілля тонких класів, що дозволяє використовувати їх в промисловості будівельних матеріалів.

4. Гранульований концентрат добре зневоднюється на стаціонарному ситі, що виключає необхідність вживання центрифуг і термічної сушки.

5. Апарати агломерації конструктивно прості і можуть бути використані на базі серійний машин флотацій, що випускаються.

Групою науковців ДОННТУ і научно- виробничого об'єднання «Гаймек» було досліджено шість основних технологічних варіантів «гідротранспорт-агломерація» вугілля:

1. Перемішування вугілля на головному терміналі гидротранспортной системи (МГТС) в гранули 1 типа (плівкові) — трубопроводній транспорт грануляту в потоці води — зневоднення і знесолення в відсаджувальних центрифугах кінцевого терміналу.

2. Перемішування вугілля на головному терміналі в гранули 2 типи (менісковий) — гідравлічний транспорт грануляту — зневоднення і знесолення в центрифугах кінцевого терміналу, що фільтрують.

3. Перемішування на головному терміналі частини вугілля в гранули 2 типи — транспортування по трубах змішай «вугілля-гранулят» — обезводнення в центрифугах, що фільтрують або відсаджувальних, кінцевого терміналу.

4. Перемішування вугілля в гранули 1 типа безпосередньо в трубопроводі з подальшим зневодненням і знесоленням грануляту на відсаджувальних центрифугах.

5. Зневоднення вугілля, що транспортується, МГТС на кінцевому терміналі в центрифугах з подальшим перемішуванням вугілля з фугата центрифуг в гранули 1 типа — зневоднення і знесолення грануляту на відсаджувальних центрифугах.

6. Зневоднення центрифугуванням на кінцевому терміналі з подальшим перемішуванням вугілля з фугата центрифуг в гранули 2 типи — зневоднення і знесолення гранул на ситах і в суміші з вугіллям на центрифугах.

Дослідження проводили на енергетичному і коксовому вугіллі при додаванні мазуту М100 і М40.

Існуючі технології процесів СМА «вугілля-золото» забезпечують витягання золота великою 5-500 мкм на рівні 79-99 %. Дослідження ДОННТУ і Інституту хімії біоколоїду НАН України показали, що цей процес можливо удосконалити за рахунок модифікації поверхні вуглемасляних гранул спеціальними речовинами і таким чином розширити сферу застосування процесу забезпечивши вилучення зерен крупністю менше 5 мкм. В результаті раціонального підбору компонент гранул і їх модифікації можна істотно поліпшити ефективність адгезійного збагачення золота.

В Україні були проведені дослідження по селективній масляній агрегації високозольних продуктів ЗФ. Цей метод був назван «ОВЗУМС». Процес «ОВЗУМС» являє собою подальший розвиток технології селективної масляної агрегації і призначений для збагачення високозольних вуглевміщуючих продуктів збагачувальних фабрик — відходів флотації, шламових вод, фугатів центрифуг, тощо. Розробникик процесу — П.Сергеєв, В.Білецький, А.Єлішевич, В.Кочетов, А.Квасов, В.Гавриленко та ін.

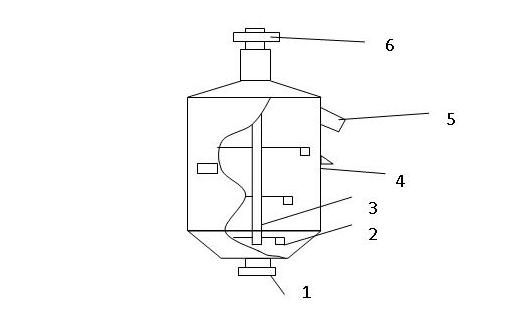

Перший варіант процесу «ОВЗУМС» було реалізовано на вуглезбагачувальній фабриці Авдіївського КХЗ. У 1986 році проведені промислові випробування методу для переробки некондиційних відходів флотації. Установка для реалізації процесу (рис. 1) створена на базі флотомашини МФУ-50. Перша камера машини була переобладнана як турбулізатор, на валу якого встановлено дві мішалки: верхня чотирьохлопатева хрестоподібна, нижня — стандартний імпелер флотомашини. Нормативний електродвигун було замінено на більш потужний (30 кВт). Аераційна труба зі статором, а також пінозйом, було демонтовано, об'єм камери збільшено до 6 м3.

Вихідний продукт (відходи флотації) подавали за допомогою насосу, підключеного до хвостової кишені сусідньої флотомашини. Зв'язуюче (MOШ) подавали на всасуючий патрубок насосу. Продукт перемішування з турбулізатора самопливом переходив у другу камеру флотомашини. Ця камера (камера розділення) була обладнана стандартним блок-імпелером зі зменшеною вдвічі частотою обертання. Для зниження інтенсивності турбулентних потоків над статором у цій камері була встановлена „заспокійлива" решітка з чарунками розміром 50x50 мм.

Другий варіант процесу «ОВЗУМС» було реалізовано на Центральній збагачувальній фабриці (ЦОФ) «Росія» виробничого об'єднання «Донецьквуглезбагачення» . Під час дослідно-промислової апробації процесу «ОВЗУМС» переробці піддавався високозольний шлам енергетичного вугілля крупністю 0-6 мм . Установка складалася з трьох апаратів масляної сепарації (рис. 2).

Апарати масляної селекції були встановлені послідовно з невеликим перепадом висот, що забезпечувало найкращі умови транспортування пульпи самопливом. Технологічний комплекс по збагаченню й обезводненню вугільних шламів ЦЗФ «Росія» з використанням процесу «ОВЗУМС» представлено на рис. 3.

Шламові води фабрики надходять у радіальний згущувач 1, де протікає процес прояснення водної фази і згущення осаду без добавки флокулянту. Прояснена вода є оборотною. Осад насосу 2 направлявся на масляну селекцію. У вихідну пульпу вводились за допомогою насосів-дозаторів регулятор середовища (ємність 5) та зв'язуюче (ємність 6). Завантаження апаратів-агітаторів пульпою проводилося знизу. Крутильний момент на валу 3 передавався від індивідуальних енергоприводів 4 ремінною передачею. Продукт агломерації зневоднювався на центрифузі 7. Концентрат (кек) змішувався з відсівом, а відходи (фугат) подавалися в радіальний згущувач 8. Згущені відходи насосом 9 перекачувалися для остаточного обезводнення на блок фільтр-пресів 10. При цьому прояснення відходів (фугату) здійснювалося без застосування флокулянтів, так як вони мають достатню коагуляційну здатність. Зневоднені на фільтр-пресі відходи вивозилися у відвал.

Досвід роботи багатьох як вітчизняних, так і зарубіжних фабрик показує ефективність процесів масляної агломерації при збагаченні ультратонкого вугілля. Оскільки досвід зарубіжних збагачувальних підприємств набагато більший, то доцільніше відображувати результати світових досліджень у вигляді таблиці 1.

Таблиця 1 — Характеристика методів масляної агломерації за кордоном

| Назва методe | Країна, вигляд установки, продуктивність | Етапи процесу | Реагент, витрати % | Характеристика вихідного матеріалу | Якість кінцевого продукту |

| «Конвертоль» | ФРГ, полупромислова, 5 т/год | Перемішування, центрифугування | Важкий мазут, 10-15 | dв = 0-1 мм, Ав = 15-20% | Ак = 2-9,5%, Wг = 10-15,5% |

| Селективна агломерація (ВНР) | Австралія, полупромислова, 5 т/год | Перемішування, грохочення | Легке масло, 8-14 | dв = 0-0,1мм | dг = 2-5 мм, Ак = 7-9%, Wг = 12% |

| Сферична агломерація (NRCC) | Канада, 5 кг/год | Кондиціонування, перемішування, грохочення, гранулювання | Дизельне паливо, 5; мазут, 20-70 | dв = 0-0,015 мм, Ав = 15-20% | dг = 6-10 мм, Ак = 5-8%, Wг = 5% |

| «Оліфлок» | ФРГ, промислова, 30 т/год | 1 варіант — перемішуванняґ, грохочення, центрифугування | Легкі фракції мазуту, 10-18 | dв = 0-1 мм | dг = 0,5 мм, Wг = 15-20% |

| 2 варіант — перемішування, центрифугування, грохочення, флотація | Легкі фракції мазуту, 10-18 | dв = 0-1 мм, Ав = 33% | dг =0,5 мм, Ак = 8-9%, Wг = 15% | ||

| Польща, дослідна | 3 варіант — перемішування, грохочення | Дизельне масло, 16 | dв = 0-0,05 мм, Ав = 10-21% | dг = 1 мм, Ак = 6-9%, Wг = 15-20% | |

| «Трент-процесс» | США, промислова, 20 т/год | Перемішування, грохочення | Пічне масло, нафта, бензол, 25-35 | dв = 0-100 мкм, Ав = 10-35% | dг = 3–6 мм, Ак = 4-26%, Wг = 10-20% |

| Масляна агломерація (CFRI) | Індія, дослідна | Кондиціонування, перемішування,грохочення, гранулювання | Легке масло, 6-12 | dв = 0-100 мкм, Ав = 12-40% | Ак = 5-21% |

| США, промислова,250 кг/год | Перемішування, грохочення (+центрифугування), сушка | Легке масло, 0,5-3, важке, 8-12 | dв = 0-0,1 мм, Ав = 17-40% | dг = 2 мм, Ак = 10-21%, Wг = 7% | |

| Індія, полупромислова, 2 т/час | Кондиціонування, перемішування, грохочення, грудковання | Легке масло, 1-2, важке, 10-18 | dв = 0-0,5мм, Ав = 17-41% | dг = 2-8 мм, Ак = 9-22%, Wг = 10% | |

| Ав — зольність вихідного, Ак — зольність концентрату, dг — крупність гранул, dв — крупність вихідного, Wг — вологість гранульованого концентрату | |||||

На підставі аналізу інформації [1, 3, 4] можна сформулювати напрямки переробки, що слідують, вторинної вугільної сировини, багато в чому залежачі від властивостей умісту ілонакопичувача:

1. Ексковаторна виїмка шламу й у залежності від його зольності призво-дить його відвантаження після повітряної просушки на теплоелектростанції (Аd <45 %) або на прилеглу збагачувальну фабрику для перезбагачення (при Аd = 45 - 60 %).

2. Будівництво модульного комплексу з виїмкою хвостів земснарядом і з виділенням зернистої частини шламу на високочастотних грохотах для енергетичного використання.

3. Будівництво технологічного комплексу з виїмкою шламів земснарядом і зі збагаченням його на простих гравітаційних установках (при Аd = 45 - 60 %).

4. Для низькозольних (Аd<55 %) ілонакопичувачів, що містять марки коксівного вугілля, передбачити перезбагачення відходів на збагачувальній фабриці, технологія якої попередньо вдосконалена.

5. Шлами високозольних ілонакопичувачей (Аd>60-65 %) підготувати до спалювання в теплотехнічних об'єктах, обладнаних топками з киплячим шаром.

Більшість з представлених принципів переробки мулонакопичувачей не вирішують одну з головних задач - утилізація дрібнодисперсної, високозольної частини шламу.

Прийняття раціонального варіанту відпрацьованого мулонакопичувача потребує інформації про властивості шламів (паспорт, кадастр) і глибокого економічного аналізу.

При цьому варто враховувати наступні моменти [3, 4]:

• перезбагачення будь яким способом флотаційних відходів із зольністю більш 65 % у даний момент нерентабельно;

• перезбагачення флотоотходів на діючій фабриці потребує попередніх досліджень і вдосконалення її технології;

• при переробці по п.п. 2, 3 — необхідно передбачити підготовку знову одержаних відходів до складування у відвалах;

• при перезбагаченні коксівних шламів із зольністю 45-50 % технічно можливо виділяти концентрат із зольністю до 10 % при його виході до 30 %.

Тепер вже існує ряд пропозицій про розробку мулонакопичувачей. На деяких підприємствах вже ведеться виїмка і відвантаження споживачам забалансових вуглевмісних шламів. Виробництво здійснюється в різних варіантах, з яких можна виділити три характерних.

Перший — нерегламентована виїмка шламу, його повітряна просушка і відвантаження споживачам у незбагаченому виді. Цей варіант не розв'язує проблему повного очищення ілонакопичувачей і економічно неефективний, тому що зв'язано з реалізацією досить низькоцінного продукту. Цей спосіб екологічно небезпечний через забруднення території шламами, що виймаються, і забруднення басейну продуктами неповного згорання.

Другий — будівництво технологічних комплексів з механізованою виїмкою шламу з ілонакопичувача земснарядом і зі збагаченням його на компактних установках із гвинтовими сепараторами, зневоднення і відвантаження концентрату на ТЕС. Варіант економічно вигідний при вихідній зольності до 60-65%. Недолік - наявність обводнених високозольних відходів, що обертаються в ілонакопичувачі.

Третій варіант розроблений компанією «Укрпідшипник» для застосування на ілонакопичувачі збагачувальної фабрики "Свердлівська". Його головна відмінність від попередніх полягає в тім, що відходи збагачення шламу не скидаються в, а зневоднюються на стрічкових фільт-пресах до стану, придатного для складування у відвалах.

Для широкомасштабного застосування вважається неприйнятним перший варіант — через його технічну недосконалість і безсистемність використання ресурсів палива, другий варіант — не вирішує проблему утилізації мулистої високозольної частини відходів, третій — найбільш раціональний, але зв'язаний із втратою пальної частини дрібнозернистих відходів.

В інституті «УкрНІІ вуглезбагачення» розроблена адаптивна схема технологічного комплексу переробки шламів з ілонакопичувачів з повною утилізацією продуктів, розрахована на продуктивність до 120 т/год по вихідному шламу (рис. 4).

Запропонована схема вирішує питання повної утилізації відходів флотації, однак має свої недоліки:

1. Для роботи схеми необхідний оперативний контроль зольності продуктів, що в даний час практично неможливо.

2. Схема не передбачає виділення низькозольного продукту.

Перспективним напрямком залучення высокозольных відходів у паливний баланс може бути їхнє використання в малій теплоенергетиці — у теплотехнічних об'єктах з низькотемпературним киплячим шаром (котельні при шахтах, збагачувальних фабриках, де в даний час спалюють якісне вугілля).

З вищевикладеного аналізу напрямків і способів переробки вторинної вугільної сировини, складованої в мулонакопичувачах випливає, що існуючі технологічні пропозиції по використанню флотоотходів вимагають свого подальшого розвитку, спрямованого на більш ефективне енергетичне використання сировини. Особливо це актуально для коксівних марок вугілля.

Ціль дійсної роботи — для умов мулонакопичувача УПЦ-1 Авдіївського КХЗ розробити технологію виділення концентрату, придатного для коксування і технологію підготовки іншої високозольної частини мулонакопичувача до енергетичного використання.

Поставлена мета ілюструється на схемі (рис. 4).

Для досягнення сформульованої мети поставлені наступні задачі:

1. Дослідження фізико-хімічних властивостей твердої фази ілонакопичувача АКХЗ і визначення пріоритетних його зон для переробки.

2. Розробка і розрахунок технологічної схеми виділення концентрату для коксування.

3. Дослідження способів грудкування високозольних відходів і визначення технологічних режимів.

4. Розробка технологічної схеми гранулювання відходів.

5. Економічний аналіз.

У Донбасі в мулонакопичувачах і відстійниках складовано близько 120 млн. т. вугільних флотаційних відходів, які можна розглядати як вторинну вугільну сировину. Існуюча практика розробки мулонакопичувачей найчастіше є нетехнологічною і неефективною.

Розробка ефективних способів переробки мулонакопичувачей є досить актуальною для паливної галузі промисловості країни.

Технологія розробки мулонакопичувачей багато в чому визначається фізико-хімічними властивостями складованих шламів.

Селективаї масляна агломерація це процес, переважаючий, в порiвнюваних умовах, iншi методи збагачення i обезводнення ультратонких класiв вугiлля по ширинi дiапазону вихiдних характеристик збагачуваної сировини, рiзноманiтностi технологiчних умов застосування, простотi реалiзацiї, ефективностi збагачення та обезводнення вугiлля.

1. Ю. Папушин, П. Сергєєв, В. Білецький Теорія і практика селективної масляної агрегації вугілля, 1996. — 264 с.

2. Карпенко І.С. та ін. Вторинні ресурси Донецької області. Донецьк.: ДПІ, 1990. — 122 с.

3. Якунин В.П., Агрозкин А.А. Використання відходів збагачення вугілля. М. :Надра, 1978.

4. Грушнев С.В., Юровський А.З. Комплексна переробка і використання відходів вуглезбагачувальних фабрик і ТЕС. М.: ЦНІЭІУГОЛЬ, 1975. — 36 с.

5. Бєляєв А.А. Досвід спалювання високозольних палив і перспективи застосування киплячого шару. М.: ЦНИЭИУГОЛЬ, 1982.

6. Коротич В.И. Теоретичні основи окомкування залізорудних матеріалів. М.: Надра. 1966. — 152 с.

7. Шпирт М.Я. і ін. Раціональне використання відходів видобутку й збагачення вугілля. М.:Надра, 1990. — 222 с.