Институт горного дела и геологии

Кафедра обогащения полезных ископаемых

Специальность «Обогащение полезных ископаемых»

В топливно-энергетическом балансе Украины угольная промышленность играет важную роль. Уголь необходимо рассматривать как стратегический и долгосрочный источник энергообеспечения в нашей стране, потому что балансовые запасы нефти и природного газа ограничены, стоимость их растет не переставая, и строить энергетическую политику на основе этих энергоносителей нецелесообразно. Угольные запасы нашей страны могут обеспечить энергетические потребности ее народного хозяйства на протяжении 300 лет. Поэтому, если при разработке стратегии развития топливно-энергетического комплекса страны принимать во внимание обеспеченность собственными энергоресурсами, то есть ориентироваться необходимо на уголь как на основной сырьевой источник энергии.

Для отечественного углеобогащения характерным есть метод склади-рования шламовых отходов в илонакопителях, которые предназначены для длительной работы и характеризуются большими объемами и поверхностями осветления.

В настоящее время на обогатительных фабриках Украины находится 35 илонакопителей общим объемом 129 млн. м3, площадью 180 га, они вмещают 114 млн. тонн шламов, преимущественно отходы пенной флотации зольностью 45-75% [1, 2]. Шламы каждого из илонакопителей носят разные значения как по площади, так и по объему.

В таких условиях, когда существуют проблемы с эксплуатацией хвостохранилищ дефицит энергоресурсов, повышенный интерес вызывают забалансовые шламы (отходы флотации), которые хранятся в илонакопителях и отстойниках углеобогатительных фабрик. В большинстве случаев они содержат промышленно значимое количество горючей массы.

В настоящее время проблемы экономии топлива и повышения его качества должны решаться в комплексе. Ухудшение финансового состояния угольной промышленности побуждает обогатителей постоянно и непрерывно отыскивать рациональные технологии и источники обогащения. На обогатительных фабриках Украины по разным причинам теряется с отходами до 960 тыс. т. угля в год.

Важным реальным источником дополнительного топлива является углесодержащие отходы и забалансовые шламы, пригодные для переработки. По результатам многолетних работ установлено, что шламы угольных шахт, углеобогатительных фабрик и илонакопителей коксохимзаводов являются наиболее перспективными объектами с позиций их промышленной переработки.

Практически все илонакопители при всех коксохимзаводах заполнены.Только в шламонакопителях трех ЗФ при коксохимзаводах (Авдеевском, Макеевском и Ясиновском), складировано около 19,0 млн. т. шламов.

Опыт разработки илонакопителей указывает на возможность получения угольных концентратов зольностью 10-30% при их выходе 30-40% от перерабатываемого сырья.

На базе ДонНТУ были проведены исследования процессов масляной агломерации энергетического угля (СМА-ТЭС), создан ряд перспективных решений по применению масляной агломерации для нужд магистральных гидротранспортных систем (Смага-ГТ) и усовершенствованный процесс СМА «уголь-золото ». В основу технологии «МГ-ТЭС» был положен «амальгамовый» механизм процесса масляной агломерации с учетом режимных параметров. Испытания пилотной установки в различных режимах позволили разработать рациональную режимную карту процесса.

В результате проведенных опытов были получены следующие результаты: влажность — 14-18%, средний размер гранул — 1,5 мм. После дренирования влажность продукта снизилась до 9-10%. Таким образом, результаты исследований, проведенных ДонНТУ подтверждают теоретические выкладки и свидетельствуют о том,что:

1.Качественные показатели продуктов агломерации практически не зависят от зольности исходного угля.

2. Расходы мазута на единицу массы исходного угля снижаются при увеличении его зольности.

3.Зольность отходов процесса СМА значительно превышает уровень при обогащении традиционными методами угля тонких классов, что позволяет использовать их в промышленности строительных материалов.

4.Гранулированный концентрат хорошо обезвоживается на стационарном сите, что исключает необходимость применения центрифуг и термической сушки.

5.Аппараты агломерации конструктивно просты и могут быть использованы на базе серийной машины флотации.

Группой ученых ДонНТУ и научно-производственного объединения «Гаймек» было исследовано шесть основных технологических вариантов «гидротранспорт-агломерация» угля:

1.Перемешивание угля на главном терминале гидротранспортной системы (МГТС) в гранулы 1 типа (пленочные) — трубопроводном транспорте гранулята в потоке воды — обезвоживание и обессоливание в отсадочных центрифугах конечного терминала.

2. Перемешивание угля на главном терминале в гранулы 2 типа (менисковый) — гидравлический транспорт гранулята — обезвоживание и обессоливание в центрифугах конечного терминала,который фильтруют.

3. Перемешивание на главном терминале части угля в гранулы 2 типа — транспортировка по трубам смеси «уголь-гранулят» — обезвоживание в центрифугах, фильтрующих или отсадочных, конечного терминала.

4.Перемешивание угля в гранулы 1 типа непосредственно в трубопроводе с последующим обезвоживания и обессоливания гранулята на отсадочных центрифугах.

5. Обезвоживания угля, транспортируемого МГТС на конечном терминале в центрифугах с последующим перемешиванием угля с фугатом центрифуг в гранулы 1 типа — обезвоживания и обессоливания гранулята на отсадочных центрифугах.

6. Обезвоживания центрифугированием на конечном терминале с последующим перемешиванием угля с фугатом центрифуг в гранулы 2 типа — обезвоживания и обессоливания гранул на ситах и в смеси с углем на центрифугах.

Исследования проводили на энергетическом и коксующимся угле при добавлении мазута М100 и М40.

Существующие технологии процессов СМА «уголь-золото» обеспечивают извлечение золота большой 5-500 мкм на уровне 79-99%.Исследование ДонНТУ и Института химии биоколоиду НАН Украины показали, что этот процесс можно усовершенствовать за счет модификации поверхности углемасляных гранул специальными веществами и таким образом расширить сферу применения процесса обеспечив извлечение зерен крупностью менее 5 мкм. В результате рационального подбора компонент гранул и их модификации можно существенно улучшить эффективность адгезионного обогащения золота.

В Украине были проведены исследования по селективной масляной агрегации высокозольных продуктов ОФ. Этот метод был назван «ОВЗУМС». Процесс «ОВЗУМС» представляет собой дальнейшее развитие технологии селективной масляной агрегации и предназначен для обогащения высокозольных углесодержащих продуктов обогатительных фабрик — отходов флотации, шламовых вод, фугата центрифуг и т.д. Розработчики процесса — П. Сергеев, В. Белецкий, А. Елишевич, В. Кочетов, А. Квасов.

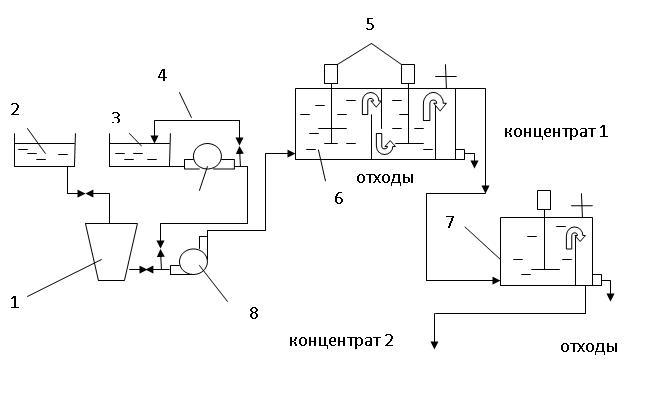

Первый вариант процесса «ОВЗУМС» было реализовано на углеобогатительных фабрике Авдеевского КХЗ. В 1986 году проведены промышленные испытания метода для переработки некондиционных отходов флотации. Установка для реализации процесса (рис.1) создана на базе флотомашины МФУ-50. Первая камера машины была переоборудована как турбулизатор, на валу которого установлены две мешалки: верхняя четырехлопастных крестообразная, нижняя — стандартный импелер флотомашины. Нормативный электродвигатель был заменен на более мощный (30 кВт). Аэрационная труба со статором, а также пеносъем, былы демонтированы, объем камеры увеличено до 6 м3.

Исходный продукт (отходы флотации) подавали с помощью насоса, подключенного к хвостовому карману соседней флотомашины. Связующее (MOШ) подавали на всасывающий патрубок насоса. Продукт перемешивания с турбулизатора самотеком переходил во вторую камеру флотомашины. Эта камера (камера разделения) была оборудована стандартным блок-импеллером с уменьшенной вдвое частотой вращения. Для снижения интенсивности турбулентных потоков над статором в этой камере была установлена "успокаивающая" решетка с ячейками размером 50x50 мм.

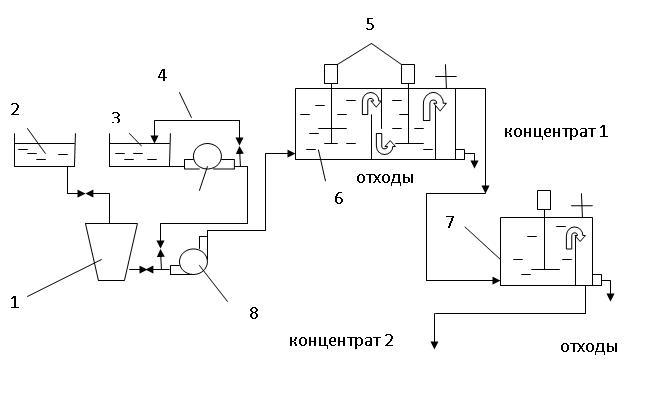

Второй вариант процесса «ОВЗУМС» был реализован на Центральной обогатительной фабрике (ЦОФ) «Россия» производственного объединения «Донецкуглеобогащение». Во время опытно-промышленной апробации процесса «ОВЗУМС» переработке подвергался высокозольных шлам энергетического угля крупностью 0-6 мм. Установка состояла из трех аппаратов масляной сепарации (рис. 2).

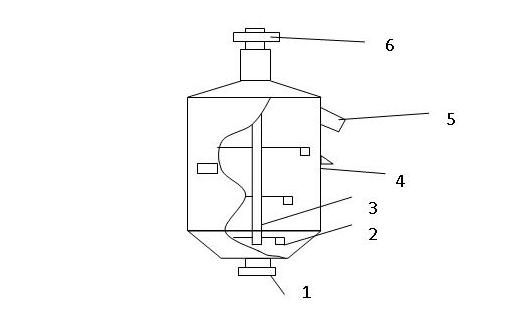

Аппараты масляной селекции были установлены последовательно с небольшим перепадом высот, что обеспечивало лучшие условия транспортировки пульпы самотеком. Технологический комплекс по обогащению и обезвоживанию угольных шламов ЦОФ «Россия» с использованием процесса «ОВЗУМС» представлено на рис. 3.

Шламовые воды фабрики поступают в радиальный сгуститель 1, где протекает процесс прояснения водной фазы и сгущения осадка без добавки флокулянта. Осветленная вода является оборотной. Осадок насоса 2 направлялся на масляную селекцию. В исходную пульпу вводились с помощью насосов-дозаторов регулятор среды (емкость 5) и связующее (емкость 6)Загрузка аппаратов-агитаторов пульпой проводилось снизу. Крутящий момент на валу 3 передавался от индивидуальных энергоприводов 4 ременной передачей. Продукт агломерации обезвоживался на центрифуге 7. Концентрат (кек) смешивался с отсевом, а отходы (фугат) подавались в радиальный сгуститель 8.Сгущенные отходы насосом 9 перекачивались для окончательного обезвоживания на блок фильтр-прессов 10. При этом прояснения отходов (фугата) осуществлялось без применения флокулянтов, так как они имеют достаточ-ную коагуляционную способность. Обезвоженные на фильтр-прессе вывозились в отвал.

Опыт работы многих как отечественных, так и зарубежных фабрик показывает эффективность процессов масляной агломерации при обогащении ультратонкого угля.Поскольку опыт зарубежных обогатительных предприятий гораздо больше, то целесообразнее отображать результаты мировых исследований в виде таблицы 1.

Таблица 1 — Характеристика методов масляной агломерации за рубежом

| Название метода | Страна, вид установки, производительность | Этапы процесса | Реагент, затраты % | Характеристика исходного материала | Качество конечного продукта |

| «Конвертоль» | ФРГ, полупромышленная, 5 т/час | Перемешивание, центрифугирование | Тяжелый мазут, 10-15 | dи = 0-1 мм, Аи = 15-20% | Ак = 2-9,5%, Wг = 10-15,5% |

| Селективная агломерация (ВНР) | Австралия, полупромышленная, 5 т/час | Перемешивание, грохочение | Легкое масло, 8-14 | dи = 0-0,1мм | dг = 2-5 мм, Ак = 7-9%, Wг = 12% |

| Сферическая агломерация (NRCC) | Канада, 5 кг/час | Кондиционирование, перемешивание, грохочение, гранулирование | Дизельное топливо, 5; мазут, 20-70 | dи = 0-0,015 мм, Аи = 15-20% | dг = 6-10 мм, Ак = 5-8%, Wг = 5% |

| «Олифлок» | ФРГ, промышленная, 30 т/час | 1 вариант — перемешивание, грохочение, центрифугирование | Легкие фракции мазута, 10-18 | dи = 0-1 мм | dг = 0,5 мм, Wг = 15-20% |

| 2 вариант — перемешивание, центрифугирование, грохочение, флотация | Легкие фракции мазута, 10-18 | dи = 0-1 мм, Аи = 33% | dг =0,5 мм, Ак = 8-9%, Wг = 15% | ||

| Польша, исследовательская | 3 вариант — перемешивание, грохочение | Дизельное масло, 16 | dи = 0-0,05 мм, Аи = 10-21% | dг = 1 мм, Ак = 6-9%, Wг = 15-20% | |

| «Трент-процесс» | США, промышленная, 20 т/час | Перемешивание, грохочение | Печное масло, нефть, бензол, 25-35 | dи = 0-100 мкм, Аи = 10-35% | dг = 3–6 мм, Ак = 4-26%, Wг = 10-20% |

| Масляная агломерация (CFRI) | Индия, исследовательская | Кондиционирование, перемешивание, грохочение, гранулирование | Легкое масло, 6-12 | dи = 0-100 мкм, Аи = 12-40% | Ак = 5-21% |

| США, промышленная,250 кг/час | Перемешивание, грохочение (+центрифугирование), сушка | Легкое масло, 0,5-3, тяжелое, 8-12 | dи = 0-0,1 мм, Аи = 17-40% | dг = 2 мм, Ак = 10-21%, Wг = 7% | |

| Индия, полупромышленная, 2 т/час | Кондиционирование, перемешивание, грохочение, грудкование | Легкое масло, 1-2, тяжелое, 10-18 | dи = 0-0,5мм, Аи = 17-41% | dг = 2-8 мм, Ак = 9-22%, Wг = 10% | |

| Аи — зольность исходного, Ак — зольность концентрата, dг — крупность гранул, dи — крупность исходного, Wг — влажность гранулированного концентрата | |||||

На основании анализа информации [1, 3, 4] можно сформулировать направления переработки вторичного угольного сырья, во многом зависящее от свойств содержимого в илонакопителях:

1. Эксковаторна выемка шлама и в зависимости от его зольности производить его отгрузки после воздушной просушки на теплоэлектростанции или на прилегающую обогатительную фабрику для переобогащения.

2. Строительство модульного комплекса с выемкой хвостов земснарядом и с выделением зернистой части шлама на высокочастотных грохотах для энергетического использования.

3. Строительство комплекса с выемкой шламов земснарядом и с обогащением его на простых гравитационных установках (при Аd = 45 - 60%).

4. Для низькозольних илонакопителей, содержащие марки коксующегося угля, предусмотреть переобогащения отходов на обогатительной фабрике, технология которой предварительно усовершенствована.

5. Шламы высокозольных илонакопителей подготовить к сжиганию в теплотехнических объектах, оборудованных топками с кипящим слоем.

Большинство из представленных принципов переработки илонакопителей не решают одну из главных задач — утилизация мелкодисперсной, высокозольных части шлама.

Принятие рационального варианта отработанного илонакопителя нуждается в информации о свойствах шламов (паспорт, кадастр) и глубокого экономического анализа.

При этом следует учитывать следующие моменты [3, 4]:

• переобогащения любым способом флотационных отходов с зольностью более 65% в данный момент нерентабельно;

• переобогащения флотоотходив на действующей фабрике требует предварительных исследований и совершенствования ее технологии;

• при переработке по п.п . 2,3 — необходимо предусмотреть подготовку вновь полученных отходов к складированию в отвалах;

• при переобогащение коксующихся шламов с зольностью 45-50% технически возможно выделять концентрат с зольностью до 10% при его выходе до 30%.

Теперь уже существует ряд предложений о разработке илонакопителей. На некоторых предприятиях уже ведется выемка и отгрузки потребителям забалансовых углесодержащих шламов. Производство осуществляется в различных вариантах, из которых можно выделить три характерных

Первый — нерегламентированная выемка шлама, его воздушный просушка и отгрузки потребителям в необогащенном виде. Этот вариант не решает проблему полной очистки илонакопичувачей и экономически неэффективен, так как связано с реализацией достаточно низькоцинного продукта. Этот способ экологически опасен из-за загрязнения территории шламами, которые вынимаются, и загрязнения бассейна продуктами неполного сгорания.

Второй — строительство технологических комплексов с механизированной выемкой шлама с илонакопичувача земснарядом и с обогащением его на компактных установках с винтовыми сепараторами, обезвоживание и отгрузки концентрата на ТЭС. Вариант экономически выгоден при выходной зольности до 60-65%. Недостаток — наличие обводненных высокозольных отходов, вращающихся в илонакопителе.

Третий вариант разработан компанией «Укрподшипник» для применения на илонакопителе обогатительной фабрики 'Свердловская'. Его главное отличие от предыдущих заключается в том, что отходы обогащения шлама не сбрасываются в, а обезвоживаются на ленточных филь-прессах до состояния, пригодного для складирования в отвалах.

Для широкомасштабного применения считается неприемлемым первый вариант — через его техническое несовершенство и бессистемность использования ресурсов топлива, второй вариант — не решает проблему утилизации илистой высокозольных части отходов, третий — наиболее рациональный, но связан с потерей горючей части мелкозернистых отходов.

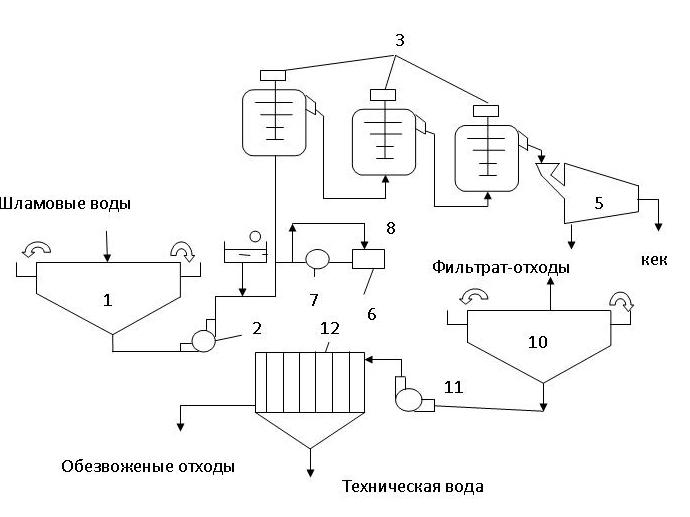

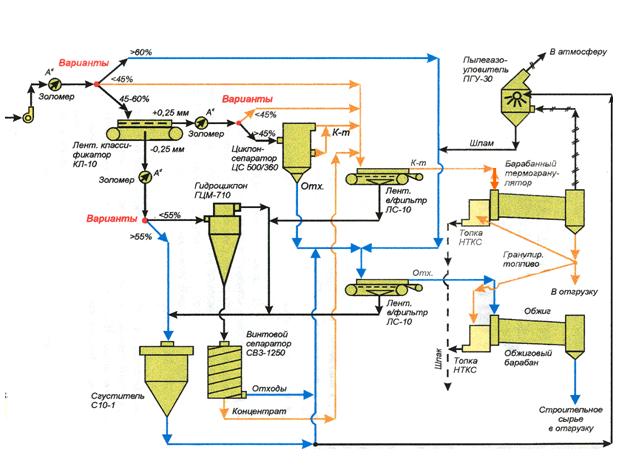

В институте «УкрНИИ углеобогащения» разработана адаптивная схема технологического комплекса переработки шламов илонакопителе с полной утилизацией продуктов, рассчитана на производительность до 120 т / час по исходному шлама (рис. 4).

Предложенная схема решает вопрос полной утилизации отходов флотации, однако имеет свои недостатки:

1. Для работы схемы необходим оперативный контроль зольности продуктов, в настоящее время практически невозможно.

2. Схема не предусматривает выделение низькозольного продукта.

Перспективным направлением привлечения высокозольных отходов в топливный баланс может быть их использование в малой теплоэнергетике — в теплотехнических объектах с низкотемпературным кипящим слоем (котельной при шахтах, обогатительных фабриках, где в настоящее время сжигают качественный уголь).

Из вышеизложенного анализа направлений и способов переработки вторичного угольного сырья, складируемой в илонакопителях следует, что существующие технологические предложения по использованию флотоотходив требуют своего дальнейшего развития, направленного на более эффективное энергетическое использование сырья.Особенно это актуально для коксующихся марок угля. Цель настоящей работы — для условий илонакопителя УПЦ-1 Авдеевского КХЗ разработать технологию выделения концентрата, пригодного для коксования и технология подготовки другой высокозольных части илонакопителя к энергетическому использования.

Поставленная цель иллюстрируется на схеме (рис. 5).

Для достижения сформулированной цели поставлены слеующие задачи:

1. Исследование физико-химических свойств твердой фазы илонакопителя АКХЗ и определение приоритетных его зон для переработки.

2. Разработка и расчет технологической схемы выделения концентрата для коксования.

3. Исследование способов окомкования высокозольных отходов и определения технологических режимов.

4. Разработка технологической схемы гранулирования отходов.

5. Экономический анализ.

В Донбассе в илонакопителях и отстойниках складировано около 120 млн.т. угольных флотационных отходов, какие можно рассматривать как вторичное угольное сырье.

Существующая практика разработки илонакопителей чаще всего являеться нетехнологической и неэфективной. Разработка эфективных способов переработки являеться актуальной для топливной отрасли промышленности страны.

Селективная масляная агломерация это процесс, превосходящий другие методы обогащения и обезвоживания ультратонких классов угля по ширине диапазона выходных характеристик обогащаемого сырья, разнообразия технологических условий применения, простоте реализации, эффективности обогащения и обезвоживания угля.

1. Ю. Папушин, П. Сергеев, В. Белецький. Теория и практика селективной масляной агрегации угля, 1996. — 264 с.

2. Карпенко И.С. и др. Вторичные ресурсы Донецькой области.Донецк.: ДПИ, 1990. — 122 с.

3. Якунин В.П., Агрозкин А.А. Использование отходов обогащения угля. М. :Надра, 1978.

4. Грушнев С.В., Юровский А.З. Комплексная переработка и использование отходов углеобогатительных фабрик и ТЕС. М.:ЦНИЭИУГОЛЬ, 1975. — 36 с.

5. Беляев А.А. Опыт спаливания высокозольного топлива и перспективы использования кипящего шара. М.:ЦНИЭИУГОЛЬ, 1982.

6. Коротич В.И. Теоретические основы окомкования железорудных материалов. М.: Надра, 1966. — 152 с.

7. Шпирт М.Я. и др. Рациональное использование отходов добычи и обогащения угля. М.:Надра, 1990. —222 с.