Реферат по теме выпускной работы

Содержание

- Введение

- 1. Практическая значимость

- 2. Цель и задачи исследования, планируемые результаты

- 3. Аналитический обзор литературы

- 3.1 Основные сведения о бетоне

- 3.2 Ячеистые бетоны

- 3.3 Применение микрокремнезема в качестве добавки

- Выводы

- Список источников

Введение

Бетонами называются искусственные каменные материалы, получаемые в результате затвердевания тщательно перемешанной и уплотненной смеси из минерального или органического вяжущего вещества с водой, мелкого или крупного заполнителей, взятых в определенных пропорциях [1].

В современном строительстве требования, предъявляемые к бетону как одному из основных строительных материалов, выросли настолько, что классический состав бетона не в состоянии обеспечить требуемые свойства. Поэтому для направленного регулирования этих свойств в бетонную смесь вводятся модифицирующие добавки, позволяющие в широких пределах изменять технологические возможности и повышать строительно-технические характеристики бетонов, а также придавать им новые свойства.

В качестве одного из компонентов комплексных добавок может быть использован микрокремнезем [1]. Благодаря уникальным свойствам и полифункциональному действию он может обеспечить прочность при сжатии, превышающую в несколько раз прочность немодифицированных бетонов.

Микрокремнезем является отходом производства. Поэтому изготовление строительных материалов, имеющих в своем составе микрокремнезем, связано с утилизацией техногенного продукта. Изучение физико-химических особенностей различных техногенных продуктов промышленности, их влияния при использовании в качестве добавки на эксплуатационные свойства разработка составов и исследование влияния добавок микрокремнезема на основные свойства теплоизоляционного бетона, цементных растворов является актуальным. Это обусловлено тем, что при использовании техногенных продуктов одновременно решается вопрос их утилизации.

1. Практическая значимость

Практическая значимость работы заключается в получении материалов с улучшенными характеристиками с использованием техногенных отходов.

2. Цель и задачи исследования, планируемые результаты

Целью данной работы является исследование влияния микрокремнезема на основные свойства теплоизоляционного бетона и изучение возможности повышения температуры применения бетона.

Основные задачи исследования:

Основными задачами исследования является разработка составов теплоизоляционного бетона, содержащего добавки микрокремнезема, а так же исcледование основных характеристик бетона предложенного состава (прочность, теплопроводность, температура применения).

3. Аналитический обзор литературы

3.1 Основные сведения о бетоне

Бетон – один из древнейших строительных материалов. Из него построены галереи египетского лабиринта (3600 лет до н. э.), часть Великой Китайской стены (III в. до н. э.), ряд сооружений на территории Индии, Древнего Рима и в других местах [1].

Однако использование бетона и железобетона для массового строительства началось только во второй половине XIX в., после получения и организации промышленного выпуска портландцемента, ставшего основным вяжущим веществом для бетонных и железобетонных конструкций. Бетон использовался для возведения монолитных конструкций и сооружений. Применялись жесткие и малоподвижные бетонные смеси, уплотнявшиеся трамбованием. С появлением железобетона, армированного каркасами, связанными из стальных стержней, начинают применять более подвижные и даже литые бетонные смеси, чтобы обеспечить их надлежащее распределение и уплотнение в бетонируемой конструкции. Большим достижением явилось появление в 30-х годах способа уплотнения бетонной смеси вибрированием, что позволило обеспечить хорошее уплотнение малоподвижных и жестких бетонных смесей, снизить расход цемента в бетоне, повысить его прочность и долговечность[2].

Проф А.Р. Шуляченко в 80-х годах прошлого века разработал теорию получения и твердения гидравлических вяжущих веществ и цементов и доказал, что на их основе могут быть получены долговечные бетонные конструкции. Под его руководством было организовано производство высококачественных цементов. Проф. К.А. Белелюбский в 1891 г. провел широкие испытания, результаты которых способствовали внедрению железобетонных конструкций в строительство. Проф. И.Г. Малюга в 1895 г. в своей работе Составы и способы изготовления цементного раствора (бетона) для получения наибольшей крепости» обосновал основные законы прочности бетона. В 1912 г. был издан капитальный труд Н.А. Житкевича «Бетон и бетонные работы

.

В начале ХХ века появляется много работ по технологии бетона и за рубежом. Из них наиболее важными были работы Р. Фере (Франция), О. Графа (Германия), И. Боломе (Швейцария), Д. Абрамса (США).

Широкое развитие получила технология бетона в Советском Союзе со времени первых крупных гидротехнических строительств – Волховстроя (1924 г.) и Днепростроя (1930 г.).

В послевоенный период наука о бетоне и железобетоне и практика применения этих материалов в строительстве получили особенно широкое развитие. Для обеспечения индустриализации строительства бурное развитие получает производство сборного железобетона.

В 50-80 гг. в Советском Союзе была создана развитая промышленность сборного железобетона, насчитывающая около 6000 предприятий общей мощностью свыше 150 млн. м3 изделий [1].

В проекте Государственной программы Развитие производства ячеистых изделий и их применение в массовом строительстве Украины на 2005-2011 гг.

рассмотрены возможные пути наращивания объемов производства ячеисто бетонных изделий, расширения существующей номенклатуры изделий, повышения точности их геометрических размеров и качества [2].

Годовой объем производства изделий из ячеистого бетона в СССР составлял 6 млн. м3 , в том числе 1 млн. м куб изготавливалось в Украине. В 90-х годах по ряду причин объем производства в нашей стране сократился до 100 тыс. м3 в год. За эти годы был остановлен ряд заводов по производству автоклавных изделий, на действующих предприятиях оборудование выработало свой ресурс.

В последние 3-4 года производство мелких ячеисто бетонных блоков возросло в 2-3 раза, но по сравнению со странами СНГ Украина находится на очень низком уровне. Во многих регионах страны наблюдается неудовлетворенный спрос на изделия из ячеистого бетона.

В ближайшие десятилетия технология бетонов получит дальнейшее развитие. Основными направлениями при этом будут следующие: повышение эффективности и качества сборных железобетонных конструкций и изделий, снижение их металлоемкости и трудоемкости их производства; разработка и организация массового производства эффективных видов вяжущих веществ, высококачественных заполнителей, комплексных химических добавок; коренное улучшение технологии производства железобетонных и бетонных конструкций путем массивного внедрения новых более современных технологических процессов, высокопроизводительного автоматизированного оборудования, роботов и манипуляторов, совершенных систем контроля и управления качеством готовых изделий на основе развития методов прогнозирования свойств бетона, широкого использования вычислительной техники; применение ресурсосберегающих и безотходных технологий; широкое использование вторичных продуктов и отходов промышленности, использование всех резервов производства с целью экономии материальных, энергетических и трудовых ресурсов [1].

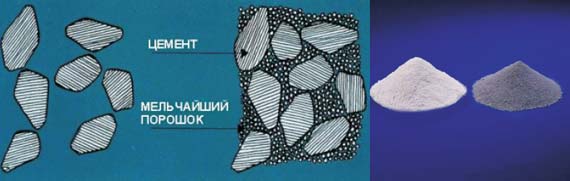

В строительстве широко используют бетоны, приготовленные на цементах или других неорганических вяжущих веществах. Эти бетоны обычно затворяют водой.В качестве высокоактивной минеральной добавки к бетону и цементу (рис.1) применяется микрокремнезем. Он предназначен для приготовления бетонов высоких марок по прочности и водонепроницаемости, а также высокой коррозионной стойкости[5].

Рисунок 1 – Высокоактивная минеральная добавка к бетону и цементу

Цемент и вода являются активными составляющими бетона; в результате реакции между ними образуется цементный камень, скрепляющий зерна заполнителей в единый монолит.

Между цементом и заполнителем обычно не происходит химического взаимодействия (за исключением силикатных бетонов, получаемых автоклавной обработкой), поэтому заполнители часто называют инертными материалами. Однако они существенно влияют на структуру и свойства бетона, изменяя его пористость, сроки затвердевания, поведение при воздействии нагрузки и внешней среды. Заполнители значительно уменьшают деформации бетона при твердении и тем самым обеспечивают получение большеразмерных изделий и конструкций. В качестве заполнителей используют преимущественно местные горные породы и отходы производства (шлаки и др.). Применение этих дешевых заполнителей снижает стоимость бетона, так как заполнители и вода составляют 85...90 %, а цемент – 10…15 % от массы бетона.

В последние годы в строительстве широко используют легкие бетоны, получаемые на искусственных пористых заполнителях. Пористые заполнители снижают плотность бетона, улучшают его теплотехнические свойства.

Для регулирования свойств бетона и бетонной смеси в их состав вводят различные химические добавки, которые ускоряют или замедляют схватывание бетонной смеси, делают ее более пластичной и удобоукладываемой, ускоряют твердение бетона, повышают его прочность и морозостойкость, а также при необходимости изменяют и другие свойства бетона.

Бетоны на минеральных вяжущих веществах являются капиллярно-пористыми телами, на структуру и свойства которых заметное влияние оказывают как внутренние процессы взаимодействия составляющих бетона, так и воздействие окружающей среды.

В течение длительного времени в бетонах происходит изменение поровой структуры, наблюдается протекание структурообразующих, а иногда и деструктивных процессов и как результат – изменение свойств материала. С увеличением возраста бетона повышаются его прочность, плотность, стойкость к воздействию окружающей среды. Свойства бетона определяются не только его составом и качеством исходных материалов, но и технологией приготовления и укладки бетонной смеси в конструкцию, условиями твердения бетона. Все эти факторы учитывают при проектировании состава бетона и производстве конструкций на его основе.

На органических вяжущих веществах (битум, синтетические смолы и т. д.) бетонную смесь получают без введения воды, что обеспечивает высокую плотность и непроницаемость бетонов.

Многообразие вяжущих веществ, заполнителей, добавок и технологических приемов позволяет получать бетоны с самыми разнообразными свойствами.

Бетон является хрупким материалом: его прочность при сжатии в несколько раз выше прочности при растяжении. Для восприятия растягивающих напряжений бетон армируют стальными стержнями, получая железобетон. В железобетоне арматуру располагают так, чтобы она воспринимала растягивающие напряжения, а сжимающие напряжения передавались на бетон. Совместная работа арматуры и бетона обусловливается хорошим сцеплением между ними и приблизительно одинаковыми температурными коэффициентами линейного расширения. Бетон предохраняет арматуру от коррозии.

Бетонные и железобетонные конструкции изготовляют либо непосредственно на месте строительства – монолитный бетон и железобетон, либо на заводах и полигонах с последующим монтажом на строительной площадке – сборный бетон и железобетон.

В настоящее время используют различные виды бетона. Разобраться в их многообразии помогает классификация бетонов. Бетоны классифицируют по средней плотности, виду вяжущего вещества и назначению.

Многие свойства бетона зависят от его плотности, на величину которой влияют плотность цементного камня, вид заполнителя и структура бетонов. По плотности бетоны делят на особо тяжелые с плотностью более 2500 кг/м3; тяжелые – 1800 ... 2500; легкие – 500 ... 1800; особо легкие – менее 500 кг/м3 [3].

Особо тяжелые бетоны приготовляют на тяжелых заполнителях – стальных опилках или стружках (сталебетон), железной руде (лимонитовый имагнетитовый бетоны) или барите (баритовый бетон).

В строительстве наиболее широко используют тяжелый бетон с плотностью 2100 ... 2500 кг/м3 на плотных заполнителях из горных пород (гранит, известняк, диабаз и др.). Облегченный бетон с плотностью 1800 ... 2000 кг/м3 получают на щебне из горных пород с плотностью 1600 ... 1900 кг/м3 или без песка (крупнопористый бетон).

Легкие бетоны изготовляют на пористых заполнителях (керамзит, аглопорит, вспученный шлак, пемза, туф и др.). Применение легких бетонов уменьшает массу строительных конструкций, удешевляет строительство, поэтому производство их развивается опережающими темпами.

К особо легким бетонам относятся ячеистые бетоны (газобетон, пенобетон), которые получают вспучиванием смеси вяжущего, тонкомолотой добавки и воды с помощью специальных способов, и крупнопористый бетон на легких заполнителях. В ячеистых бетонах заполнителем, по существу, является воздух, находящийся в искусственно созданных ячейках.

Главной составляющей бетона, во многом определяющей его свойства, является вяжущее вещество, по виду которого различают бетоны цементные, силикатные, гипсовые, шлакощелочные, полимербетоны, полимерцементные и специальные.

Цементные бетоны приготовляют на различных цементах и наиболее широко применяют в строительстве. Среди них основное место занимают бетоны на портландцементе и его разновидностях (около 65 % от общего объема производства), применяемые для различных видов конструкций и условий их эксплуатации, успешно используются бетоны на шлакопортландцементе (около 20 ... 25 %); и пуццолановом цементе.

К разновидностям цементных бетонов относятся: декоративные бетоны, изготовляемые на белом и цветных цементах, бетоны для самонапряженных конструкций - на напрягающем цементе, бетоны для специальных целей, получаемые на особых видах цемента – глиноземистом, безусадочном и т. д.

Силикатные бетоны готовят на основе извести. Для производства изделий в этом случае применяют автоклавный способ твердения.

Гипсовые бетоны применяют для внутренних перегородок, подвесных потолков и элементов отделки зданий. Разновидностью этих бетонов являются гипсоцементно-пуццолановые бетоны, обладающие повышенной водостойкостью и более широкой областью применения (объемные блоки санузлов, конструкции малоэтажных домов и др.).

Шлакощелочные бетоны делают на молотых шлаках, затворенных щелочными растворами. Эти бетоны еще только начинают применяться в строительстве.

Полимербетоны изготовляют на различных видах полимерного связующего, основу которого составляют смолы (полиэфирные, эпоксидные, карбамидные и др.) или мономеры (фурфуролацетоновый и др.), отверждаемые в бетоне с помощью специальных добавок. Эти бетоны более пригодны для службы в агрессивных средах и особых условиях воздействия (истирание, кавитация и т. д.).

Полимерцементные бетоны изготовляют и на смешанном связующем, состоящем из цемента и полимерного вещества. В качестве полимера используют, например, водорастворимые смолы и латексы.

Свойства бетонов на неорганических вяжущих можно улучшать путем пропитки мономерами с последующим их отверждением в порах и капиллярах бетона. Подобные материалы называют бетонополимерами.

Специальные бетоны готовят с применением особых вяжущих веществ. Для кислотоупорных и жаростойких бетонов применяют жидкое стекло с кремнефтористым натрием, фосфатное и другие связующие. В качестве специальных вяжущих используют шлаковые, нефелиновые, стеклощелочные и др., полученные из отходов промышленности, что имеет важное значение для экономии цемента и охраны окружающей среды.

Бетоны применяют для различных видов конструкций, изготовляемых на заводах: сборного железобетона, так возводимых непосредственно на месте эксплуатации (в гидротехническом, дорожном строительстве и т. д.).

В зависимости от области применения различают: обычный бетон для железобетонных конструкций (фундаментов, колонн, балок, перекрытий, мостовых и других типов конструкций); гидротехнический бетон для плотин, шлюзов, облицовки каналов, водопроводно-канализационных сооружений и т. д.; бетон для ограждающих конструкций (легкий); бетон для полов, тротуаров, дорожных и аэродромных покрытий; бетоны специального назначения, например жароупорный, кислотостойкий, для радиационной защиты и др.

В зависимости от назначения бетоны должны удовлетворять определенным требованиям. Бетоны для обычных железобетонных конструкций должны иметь заданную прочность, главным образом при сжатии. Для конструкций, находящихся на открытом воздухе, важна еще морозостойкость. Бетоны для гидротехнических сооружений должны обладать высокой плотностью, водонепроницаемостью, морозостойкостью, достаточной прочностью, малой усадкой, стойкостью против выщелачивающего действия фильтрующих вод, в ряде случаев стойкостью по отношению к действию минерализованных вод и незначительно выделять теплоту при твердении. Бетоны для стен отапливаемых зданий и легких перекрытий должны обладать необходимой прочностью, теплопроводностью, бетоны для полов – малой истираемостью и достаточной прочностью при изгибе, а бетоны для дорожных и аэродромных покрытий – еще и морозостойкостью.

К бетонам специального назначения предъявляются требования, обусловленные особенностью их службы.

Общие требования ко всем бетонам и бетонным смесям следующие: до затвердевания бетонные смеси должны легко перемешиваться, транспортироваться, укладываться (обладать подвижностью и удобоукладываемостью), не расслаиваться; бетоны должны иметь определенную скорость твердения в соответствии с заданными сроками распалубки и ввода конструкции или сооружения в эксплуатацию; расход цемента и стоимость бетона должны быть минимальными.

Получить бетон, удовлетворяющий всем поставленным требованиям, можно при правильном проектировании состава бетона, надлежащем приготовлении, укладке и уплотнении бетонной смеси, а также при правильном выдерживании бетона в начальный период его твердения.

Если вид и требования к свойствам бетона устанавливают в зависимости от вида и особенностей конструкции и условий ее эксплуатации, то требования к бетонной смеси определяются условиями изготовления конструкции, ее технологическими особенностями (густотой армирования, сложностью формы и др.), применяемым оборудованием [3].

3.2 Ячеистые бетоны

Ячеистыми бетонами называют искусственные каменные материалы, состоящие из затвердевшего вяжущего вещества (или смеси вяжущего и заполнителя) с равномерно распределёнными в нем воздушными ячейками.

Впервые ячеистые бетоны были получены в конце XIX в. Промышленное производство их началось в 20-х годах ХХ столетия. В 1924 г. в Швеции был предложен способ получения газобетона на основе цемента, извести и различных добавок с применением в качестве газообразующего агента алюминиевой пудры. Несколько позднее в Дании был изобретен пенобетон. В 30-х годах были предложены способы получения ячеистых бетонов на основе цемента, извести и молотого кварцевого песка с последующей автоклавной обработкой формованных изделий.

В нашей стране освоен выпуск широкой номенклатуры изделий из ячеистых бетонов.

Известно много типов ячеистых бетонов, отличающихся различными способами получения пористой структуры, видами вяжущего вещества, условиями формования, твердения и т.д.

Ячеистые бетоны классифицируются в первую очередь по способу получения пористой структуры на газобетоны и пенобетоны. Получение пористой структуры возможно также путем испарения значительного количества вовлеченной воды.

По виду вяжущего могут быть получены следующие ячеистые бетоны:

– на основе цемента – пенобетон и газобетон;

– на основе известкового вяжущего – пеносиликат и газосиликат;

– на основе магнезиального вяжущего – пеномагнезит и газомагнезит;

– на основе гипсового вяжущего – пеногипс и газогипс.

Часто наименование пенобетон

и газобетон

применяют для обозначения ячеистых бетонов и силикатобетонов вне зависимости от основного вида вяжущего. Ячеистые бетоны могут рассматриваться как обычные бетоны, в которых роль крупного и, частично, мелкого заполнителя выполняют воздушные пузырьки. Такие бетоны обычно называют просто ячеистыми. Иногда в состав ячеистого бетона вводят крупный заполнитель в виде шлаковой пемзы, перлита, вермикулита, керамзита или других вспученных материалов. Такие бетоны принято называть ячеисто-легкими.

Ячеистые бетоны подразделяются по способу твердения. Различают ячеистые бетоны естественного и искусственного твердения. Ячеистые бетоны естественного твердения набирают прочность при хранении в обычных атмосферных условиях, а искусственного – при их обработке в условиях повышенных температур под воздействием водяного пара. Обработка называется автоклавной при давлении пара более 1 ат и температуре выше 100° и неавтоклавной, если давление пара менее 1 ат и температура в пределах 25-100°. Соответственно и ячеистые бетоны подразделяются на автоклавные и неавтоклавные.

Изделия из ячеистых бетонов в зависимости от требований, предъявляемых к их несущей способности, могут быть армированными и неармированными.

В настоящее время ячеистые бетоны применяются в различных частях зданий и сооружений и выполняют всевозможные функции. В зависимости от свойств и области применения ячеистые бетоны делятся на теплоизоляционные и теплоизоляционно-конструктивные.

Теплоизоляционные ячеистые бетоны отличаются малым объемным весом (менее 1000 кг/м3), низким коэффициентом теплопроводности и достаточной прочностью [4].

В строительстве применяются различные изделия из ячеистых бетонов: панели, блоки и камни для наружных и внутренних стен и перегородок, плиты для утепленных кровель промышленных сооружений, скорлупы и сегменты для теплоизоляции трубопроводов, блоки для утепления и т. д. Изделия из ячеистых бетонов выпускают различных размеров как сплошные, так, и пустотелые.

Физико-механические свойства ячеистых бетонов зависят от способов образования пористости, равномерности распределения пор, их характера (открытые, сообщающиеся или замкнутые), вида вяжущего, условий твердения, влажности и многих других технологических факторов.

Прочностные свойства ячеистых бетонов зависят в большом степени от вида вяжущего и условий твердения. Наиболее прочными являются автоклавные ячеистые бетоны, их прочность превышает прочность ячеистых бетонов естественного твердения в 8-10 раз.

Прочность материала стенок ячеистого бетона определяется количеством воды затворения. При твердении ячеистого бетона на основе портландцемента только определенная часть воды участвует в процессе твердения. Количество связанной воды при гидратации цемента зависит от его минералогического состава и в среднем составляет 15-20 % от веса цемента.

Для ячеистых бетонов, в состав которых входит наряду с вяжущим определенное количество тонкодисперсных добавок, вместо водоцементного отношения принято определять так называемое водотвердное отношение. Водотвердный фактор – это отношение воды затворения к сумме твердых веществ – вяжущего и добавок. Он влияет в определенной степени на прочность материала стенок ячеистого бетона. По мере увеличения водо-твердного отношения прочность ячеистых бетонов уменьшается. Этой зависимости подчиняются ячеистые бетоны на основе любого вяжущего.

Средством повышения прочности является уменьшение водотвердного отношения и применение в технологии вибрации как в период приготовления растворов, так и при вспучивании (для газобетонов). Вибрационные воздействия вызывают увеличение подвижности цементного теста, растворов и бетонов и позволяют снижать водотвердное отношение. Другим средством повышения прочности изделий из ячеистых бетонов является армирование. Ячеистые армированные изделия обладают достаточно большой прочностью – 75 кг/см2и более.

Теплофизические свойства ячеистых бетонов зависят от их влажности. Поэтому одним из основных свойств, характеризующих ячеистые бетоны, является водопоглощение. Водопоглощение ячеистых бетонов зависит от вида вяжущего вещества: бетоны на основе извести, каустического магнезита, каустического доломита и гипса имеют большее водопоглощение, чем бетоны на портландцементе.

Важным свойством для ячеистых бетонов является усадка. Изделия из неавтоклавного бетона дают большую усадку, чем из автоклавных. Пеногипс и пеномагнезит практически не дают усадки.

Температуростойкость ячеистых бетонов невысока. Для автоклавных пенобетона и пеносиликата, а также для безавтоклавного пенобетона предельно допустимыми температурами являются 300-400° [5]. При дальнейшем повышении температуры имеет место дегидратация новообразований цементного камня, вследствие чего резко понижается прочность бетонов. Для пено- и газосиликатов при воздействии высоких температур основным разрушающим фактором является модификационное превращение кварца (при 575°). Переход кварца из бета-модификации в альфа-модификацию сопровождается увеличением его объема и вызывает образование в бетоне трещин. На прочности пенобетона и пеносиликата сказывается не только температура, но и скорость нагревания изделий. Быстрый нагрев скорее приводит к появлению трещин, чем медленный нагрев до той же температуры.

Пеномагнезит при повышении температуры выше 200° имеет меньшую прочность, а при температуре выше 350° он начинает разрушаться. Это свойство пеномагпезита определяется отношением к нагреванию кристаллическойхлорокиси магния.

Температуростойкость пеногипса незначительна, при температуре выше 50-60 его применять не следует; дальнейшее повышение температуры вызывает дегидратацию двуводного гипса.

Для применения при температурах от 400 до 700° разработаны специальные рецептуры жароупорного пенобетона. Жароупорный пенобетон изготовляют из портландцемента, золы-уноса тепловых электростанций, пенообразователя и воды. Жароупорный пенобетон твердеет в естественных условиях.

Вследствие невысокой температуростойкости ячеистые бетоны относятся к изоляционно-строительным материалам и применяются для изоляции ограждающих конструкций зданий и сооружений.

В настоящее время ведутся исследования по разработке способов снижения величины усадки, увеличения прочности пенобетона путем введения в состав бетона специальных добавок.

Добавка микрокремнезема в количестве 2-5 % приводит к уплотнению структуры за счет заполнения свободных пространств [2].

Для ячеистых бетонов средней плотностью от 400 до 800 кг/м3 рядовой неавтоклавный пенобетон имеет класс бетона по прочности на один-два пункта ниже, чем бетон автоклавный. Модифицированный неавтоклавный пенобетон, содержащий микрокремнезем,имеет класс по прочности равный автоклавному ячеистому бетону.

3.3 Применение микрокремнезема в качестве добавки

Микрокремнезем нашел применение в мировой строительной индустрии, а именно для получения бетонов нового поколения со специальными свойствами:

– получение сверхвысокопрочных и высокопрочных бетонов (прочность на сжатие 80-100 МПа, а также до 240 МПа при автоклавной обработке);

– получение бетонов повышенной долговечности (стойкости к сульфатной и хлоридной агрессии, воздействию слабых кислот, морской воде, низким и высоким температурам); добавка микрокремнезема повышает водонепроницаемость на 25-50 %, сульфатостойкость на 90-100 %; добавка 6 % микрокремнезема обеспечивает получение бетона марки по морозостойкости F300 при В/Ц=0,45 [4];

– получение бетонов с высокой ранней прочностью (так, при расходе цемента и пыли соответственно 594 и 100 кг/м3 получают бетон с прочностью: 1 сутки – 63 МПа, 28 суток – 124 МПа, 1 год – 127 МПа;

– использование микрокремнезема позволяет экономить до 50 % цемента в бетонах без потери их технологических свойств.

С применением микрокремнезема построен целый ряд сооружений, таких как комплекс высотных зданий в Чикаго, тоннель под Ла-Маншем, мост через пролив Нортумберленд в Канаде, буровые платформы в Норвежском море, автомобильные дороги высокого класса и т.д..

Микрокремнезем получают при высокотемпературной обработке кремнеземосодержащих исходных материалов, связанной с процессом возгонки оксидов кремния. При конденсации возгона в процессе охлаждения образуется мелкодисперсный коллоидообразный, большей частью аморфный материал. Преобладающий размер частиц микрокремнезема от 1 до 0,01 мкм и менее. Рентгеноструктурным анализом установлено наличие в микрокремнеземе оксида кремния в виде коусита – SiO, что придает ему высокую химическую активность в водных средах.

Микрокремнезем представляет собой (рис.2) очень мелкие шарообразные частички аморфного кремнезема со средней удельной поверхностью около 20 м2/г [6].

Рисунок 2 – Побочный пуццолановый продукт

Высокие свойства микрокремнезема улучшают такие характеристики бетона, как прочность на сжатие, прочность сцепления, износостойкость, морозостойкость, химическую стойкость и значительно снижают проницаемость. Это позволяет длительное время противостоять внешним природным и производственным воздействиям (средам).

Кроме того, микрокремнезем активно применяется в производстве сухих строительных смесей, пенобетонах, бетона, резины, керамик, облицовочных плит и черепиц, огнеупорных масс; для мостостроения, дорожного строительства, при возведении жилых и производственных объектов, плотин и дамб, буровых платформ и скважин, коллекторных трасс и т. д. [7].

Первые исследования МК в качестве добавок для бетонов и растворов были проведены в 1946г. Тогда был получен первый патент на модификацию цементных систем путем введения в их состав МК. В период c1951 по 1952 гг. профессор Бернхардт провел экспериментальные исследования применения МК в бетоне. К началу 60-хгг.началось его промышленное применение в технологии изготовления бетонов и растворов – в качестве модифицирующей добавки в водонепроницаемых и коррозионностойких материалах на цементной основе.В Канаде использование микрокремнезема в бетоне было одобрено в 1981 году. В том же году первые промышленные смеси портландцемент/микрокремнезем были произведены в Исландии. В Канаде такие смеси появились в 1982 году. На данный момент микрокремнезем в Европе используется везде – от бетонных блоков до нефтяных сооружений [8].

Микрокремнезем обычно добавляется в качестве дополнительного вяжущего материала в процентном отношении от первоначального содержания цемента, в зависимости от типа или требуемого качества бетона. Дозировка может быть следующей:

– бетон, подаваемый насосом 2-3 %

– торкрет-бетон 8-12 %

– подводный бетон 12-15 %

Процедуры смешивания могут отличаться в зависимости от производственного оборудования. Общее правило заключается в тщательном перемешивании для обеспечения максимальной дисперсности микрокремнезема в бетоне. В целях улучшения дисперсности в большинство бетонов с содержанием микрокремнезема вводят пластификатор или суперпластификатор.

Бетоны, содержащие добавки микрокремнезема, обладают большей способностью к сцеплению, чем обычные смеси на портландцементе, и зачастую показывают более низкую удобообрабатываемость с точки зрения осадки конуса. Частицы микрокремнезема, имеющие абсолютно сферическую форму, нейтрализуют этот эффект, обеспечивая лучшую удобоукладываемость при данной осадке конуса. Однако, во избежание добавления на участке хорошо известного пластификатора

– воды, в смесь вводится суперпластификатор для достижения высокой удобообрабатываемости при сохранении правильного водоцементного отношения.

Высокое сцепление и стабильность смеси означает, что бетоны с содержанием микрокремнезема являются наиболее подходящими для торкретирования, подачи насосом и подводного бетонирования. Торкрет-бетон в этом случае отличается меньшим отскоком, значительно меньшим пылеобразованием и лучшими строительными характеристиками. При подаче насосом бетон можно подавать выше и дальше, чем обычные смеси, и под более низким давлением. Бетон с содержанием кремнезема также можно укладывать под водой обычными методами подводного бетонирования, без всяких дополнительных примесей.

Вследствие заполнения пустот и высокого сцепления смеси в свежеуложенном бетоне наблюдается незначительное выступание воды. Это означает, что свежеуложенный бетон необходимо должным образом выдерживать сразу по завершении отделочных работ.

Размер частиц микрокремнезема, в 100 раз меньших, чем цемент, в сочетании с высоким содержанием двуокиси кремния создает очень мощный пуццолановый эффект. При таком размере частиц 40 кг микрокремнезема, составляющие среднюю дозировку, будут иметь площадь поверхности около одного квадратного километра, вступающей в реакцию с гидроокисью кальция, высвобождаемого по мере гидратации цемента. Это означает, что микрокремнезем оказывает более ранний эффект, чем другие пуццолановые добавки.

Пуццолановая реакция микрокремнезема повышает гидратацию силиката кальция. Наблюдается отчетливое изменение пористой структуры бетона с содержанием микрокремнезема в сторону уменьшения числа капиллярных пор и увеличения числа более мелких гелевых пор. Повышение гидратации силиката кальция и снижение числа капиллярных пор обеспечивают две основные характеристики бетона с содержанием микрокремнезема – повышенную прочность и повышенную непроницаемость. Двойной эффект придает бетону большую устойчивость к физическим (истирание, эрозия и ударное разрушение) и химическим воздействиям (проникновение воды, сульфатов, хлоридов, органических веществ и кислот).

Именно благодаря повышенной стойкости бетона с добавками микрокремнезема он использовался в Персидском заливе, где химическое воздействие и температура быстро разрушают железобетон и некоторые сооружения приходится сносить уже через десять лет. Ожидаемый срок эксплуатации сооружений, строящихся сегодня, составляет более 50 лет.

Снижение негативов твердения конструкций и изделий из пескобетона М-300 вне помещений [11].

При твердении изделий из пескобетона М300 в формах на улице или наружных цементных стяжек. Если технологии цементной стяжки пола в помещениях обычно включают экранирование поверхности от быстрого высыхания только при неблагоприятных для твердения условий, то на цементные стяжки и изделия из пескобетона, твердеющие на улице активно воздействуют дополнительные внешние факторы – солнечное излучение, провоцирующее образование различных температурных зон по толщине изделия/конструкции, что может привести к возникновению существенных температурных напряжений, а также ветер, при котором интенсивность испарения влаги с поверхности возрастает в несколько раз (рис.3).

Рисунок 3 – Снижение негативов твердения конструкций и изделий из пескобетона М-300 вне помещений

Это приводит к появлению корки на поверхности, чрезвычайно склонной к трещинообразованию, а также волнистости поверхности после твердения из-за разной степени уплотнения неравномерно нагретых нижних слоев. Добавки микрокремнезема отчасти аккумулируют солнечное тепло и способствуют быстрой конвекции тепла через бетон благодаря заполнению пустот, а также блокируют микро и макропоры выхода воды на поверхность, что снижает негативы быстрого испарения.

Одной из основных сфер применения микрокремнезема в Великобритании являются покрытия, где бетон с микрокремнеземом использовался в ряде крупных проектов. Его применение в данной области обусловлено быстрым нарастанием прочности и низкой усадкой в сочетании с высокой устойчивостью к истиранию и химической стойкостью.

При добавлении микрокремнезема в количестве до 30 % в сочетании с суперпластификаторами можно получить смеси с отношением вода/вяжущие ниже 0,3. Такие бетоны могут достигать очень высокой ранней прочности. Они нашли широкое применение там, где осуществляется выдерживание во влажном режиме [6].

4. Выводы

Известно, что влияние условий и режима термообработки является важным фактором при формировании структуры готовых изделий, их физико-механических и эксплуатационных свойств. Однако более полные физико-химические исследования поведения микрокремнезема при нагревании проведены недостаточно.

Таким образом, данная работа посвящена исследованию возможности получения теплоизоляционного бетона с улучшенными свойствами с применением добавки микрокремнезема (повышенная прочность, температура использования).

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2012 года. Полный текст работы

и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Основные сведения о бетоне [электронный ресурс] – Режим доступа: http://www.know-house.ru...

- Классификация бетона и применение в строительстве [электронный ресурс] – Режим доступа: http://betonstroy31.ru/beton...

- Ключевые пробемы пенобетона [электронный ресурс] – Режим доступа: http://bstroika.ru...

- Микрокремнезем [электронный ресурс] – Режим доступа: http://www.gcs-n.com...

- Микрокремнезем и его применение [электронный ресурс] – Режим доступа: http://www.technoros.ru...

- Микрокремнезем и его основные формы [электронный ресурс] – Режим доступа: http://vip-villas.ru...

- Развитие производства ячеистого бетона в Украине [электронный ресурс] – Режим доступа: http://eco-beton.com.ua...

- Бетоны нового поколения [электронный ресурс] – Режим доступа: http://izhbeton.ru...

- Проблемы развития производства пенобетона [электронный ресурс] – Режим доступа: http://www.fluke-net.com...

- Производство бетона. Добавки бетона [электронный ресурс] – Режим доступа: http://www.vival.ua...

- Микрокремнезем в пескобетоне (мелкозернистых бетонных смесях) для увеличения прочности бетона [электронный ресурс] – Режим доступа: http://www.voscem.ru...