Кафедра рудно-термических процессов и малоотходных технологий

Специальность «Экология металлургии»

Введение 1 Использование известняка и извести в металлургической промышленности 2 Производство извести

2.2 Агрегаты для производства извести

3 Использование извести в металлургии 4 Характеристика отходов и методы их улавливания4.1 Обобщение экологической ситуации на ОАО «Докучаевский флюсо- доломитный комбинат»

4.2 Технологические мероприятия по защите атмосферного воздуха

4.4 Расчет баланса по влаге с использованием в технологическом потоке пыли и шлама

5 Защита окружающей среды, условий труда и жизниВыводы

Перечень ссылок

Актуальность темы. Донбасс является одним из основных промышленных регионов Украины и, как следствие, одним из крупнейших

загрязнителей окружающей среды.

Особую проблему экологической безопасности при производстве черных металлов представляет добыча и подготовка сырьевых материалов. Одним из

важных компонентов шихты агломерационного, доменного, сталеплавильного производства является основные флюсы – известняк и продукт его обжига – известь,

производится как на металлургических, так и на флюсодобуваючих предприятиях.

Добыча и подготовка этих материалов к металлургическому переделу значительной степени влияют на окружающую среду. При этом особую проблему

представляют нарушения земной поверхности карьерной выемками, отвалами отходов обогащения и продуктов газоочистки.

Отходы, содержащие в составе известь, не находят полного применения в смежных отраслях промышленности, и поэтому часто вывозятся в отвалы.

Поэтому решение проблемы подготовки и внедрение технологий подготовки и утилизации указанных отходов в агломерационном производстве является

актуальной и позволит не только улучшить экологическую ситуацию, но и сэкономить первичные шихтовые материалы и уменьшить необходимость в их добычи.

Цель и задачи исследований. Разработка мероприятий по уменьшению техногенной нагрузки на окружающую среду процессов добычи и

обогащения флюсов, производства и использования извести, а также утилизации продуктов газоочистки.

Для этого были поставлены и решены следующие задачи исследования:

- анализ основных направлений исследований экологических проблем в сфере добычи и обогащения флюсов;

- оценка воздействия на окружающую среду указанных процессов (выбросов в атмосферу, сбросов в водные «объекты, нарушение ландшафтов»;

- разработка мер по уменьшению негативного влияния процессов добычи флюсов, производства извести и отходов;

- разработка технологии рекультивации нарушенных земель на Докучаевском флюсодоломитном комбинате;

- разработка технологической схемы совместной подготовки железо-и известьсодержащих отходов металлургического производства;

- оценка экономической эффективности использования шламоизвестковой смеси в агломерации для условий Днепровского металлургического комбината им.Дзержинского.

Объект исследований – процесс добычи флюсов, производства извести и использования отходов производства.

Предмет исследований – контроль экологической безопасности и рационального природопользования при использовании отходов в металлургии.

Методы исследований – аналитический анализ литературных источников по проблеме воздействия на окружающую среду процессов добычи флюсов, производства и использования извести и отходов. В лабораторных условиях кафедры РТП ДонНТУ проведены исследования по обжигу извести из известняка Докучаевского флюсодоломитного комбината. Выполнены также исследования по определению реакционной способности пылей и отходов этого комбината на оборудованные кафедры.

Научная новизна полученных результатов заключается в следующем: разработаны меры по уменьшению негативного влияния

Докучаевского флюсодоломитного комбината на окружающую среду. Обоснована технология, составлена программа и выполнены расчеты необходимого количества отходов извести

для обезвоживания конвертерных шламов. Выполненные расчеты экономии первичных ресурсов при использовании смеси в агломерационной шихте.

В металлургии известняки нашли широкое применение как в сыром виде, так и для производства извести.

Известняком называется осадочная карбонатная горная порода, состоящая в основном из минерала кальцита (СаСО3).

На вид известняк – порода белого цвета или светло-серого цвета, часто с желтым или бурым оттенком, довольно жесткая и плотная. При

наличии минеральных и органических примесей известняки приобретают темно-серое, черное, коричневое, бурое, зеленое окрашивание.

Наиболее чаще встречающийся примесями в известняках являются: доломит, сидерит, родохрозит, опал, халцедон, кварц, минералы типа глин, оксиды и

гидроксиды железа и марганца, пирит, марказит, глауконит и фосфаты, гипс, органическое вещество, вулканогенный материал и др.

В зависимости от состава минеральных примесей и в случае значительного их количества, известняки получают наименование: доломитизированные,

железистые, мергелистых, песчаные, фосфатизированные, битуминозные, углистые и др.

В зависимости от требований промышленности карбонатная сырье делится на: известняки, доломитизированные известняки и доломиты. К известняков

относятся породы, состоящие, в основном, из кальцита, содержание МgO не более 5%.

К доломитизированным известнякам – известняки с содержанием МgO от 5 до 17%.

К доломитов – карбонатные породы с содержанием МgO более 17%.

В доменных печах известняк используется в качестве флюсовой добавки. Флюс в доменной плавке необходим для снижения температуры плавления

шихты, для ошлакования пустой породы шихты и золы кокса, для связывания серы и перевода ее в шлак.

Для доменных печей используется известняк фракции 25–60 мм. Готовая продукция известняка поступает на рудный двор доменного цеха и в бункеры, а

затем загружается в доменную печь согласно расчету шихты. В нижней части шахты доменной печи при температуре 900–1000 °С образуется известь, которую

взаимодействует с пустой породой шихты. На процесс диссоциации известняка затрачивается дорогой металлургический кокс.

Флюс в доменную печь можно подать и с агломератом или окатышами. Эти материалы с повышенным содержанием извести называют флюсованимы.

В агломерации используется известняк фракцией 0–3 мм. Для этого фракцию известняка менее 10 мм, поставляемой флюсодобувнимы предприятиями на аглофабрику, измельчают на молотковых дробилках. Дробилки оборудовании аспирационными установками для улавлення неорганизованных выбросов.

Известь является продуктом обжига известняка или мела при температуре 900 .. 1200 °С. В процессе обжига происходит реакция термической

диссоциации с расходом тепла по уравнению:

1 кг извести (СаСО3) +1780 кДж тепла (0,0607 кг умов.палива) = 560 г извести (СаO) +224 л СО2.

Теоретический расход тепла на 1 кг извести составляет 3178,6 кДж. В промышленных агрегатах через неизбежные потери расход тепла существенно выше (от 3500 до 10000 кДж / кг, или от 120 до 340 кг условий. Топлива на 1 т извести) в зависимости от тепловой совершенства агрегата. Остаточное содержание СО2 в готовом извести 1-го сорта не должно превышать 5%. Основные стадии процесса производства извести представлены на рис. 2.1.

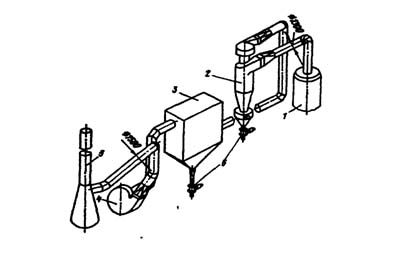

1 — бункер кускового известняка; 2 — тарельчатый дозатор; 3 — шаровая мельница; 4 — циклоны-уловители известняка; 5 — электрофильтр; 6 — дымосос; 7 — дымовая труба; 8 — бункер молотого известняка; 9 — дозатор молотого известняка; 10 — известь;

Рисунок 2.1 - Схема производства извести

Побочным продуктом обжига известняка в металлургии является углекислый газ. Поэтому, в некоторых случаях продукцией обжиговых печей с использованием твердого топлива (кокса, антрацита, худого угля) является известь и углекислый газ.

Известь – общий термин, которым обычно обозначают свежеобожженную (негашеную) известь (СаО). В зависимости от химического состава известь может быть следующих видов:

а) кальциевая, или просто «известь» (основной компонент СаО, массовая доля МgO не более 5%) кальциевая известь, получены из мела, называют меловая;

б) доломитизированная (МgO от 5 до 20%);

в) доломитовая (МgO от 20 до 40%);

г) гидравлическая (содержит более 5% кремнезема, глинозема, окислов железа химически связанных с СаО).

В извести 1-го сорта (кроме гидравлической) содержание примесей не должно превышать 3%.

Кроме свежеобоженной извести в промышленности находит применение также гашеная известь, получаемая путем взаимодействия кальциевой извести с водой

по реакции СаО + Н2О = Са(ОН)2 + 1140,5 кДж / кг исходного извести.

В зависимости от количества добавленной воды различают:

а) Са(ОН)2 – сухой тонкодисперсный порошок практически без свободной влаги;

б) известковое тесто (30 – 40% свободной воды);

в) известковое молоко (около 80% воды).

Требования к качеству металлургической извести определяются рядом технических условий и стандартов: ОСТ 14-16-165-85 «Известь для сталеплавильного и ферросплавного производств», ОСТ 14-35-78 «Известь для агломерационного производства» и др.

Известь с обжиговых печей выходит в виде кусков различной крупности: от порошка (печи кипящего слоя) до 200 мм (большие шахтные печи). Свежеобоженную известь называют негашеной. Негашеная кальциевая известь отличается белым цветом, причем степень белья зависит от содержания примесей: чем их меньше, тем «белее» известь. Другие виды имеют различные оттенки. Доломитовая и гидравлическая известь имеют серый оттенок. Известь имеет кристаллическое строение: чистый СаО кристаллизуется в кубической системе с параметром решетки 4,797 А. В зависимости от температуры и продолжительности обжига различают известь твердообоженную, среднеобоженную и мягкообоженную. Последняя (наиболее распространенная) имеет следующие отличия по сравнению с твердообоженной:

а) меньше размер зерна (1 .. 5 мкм против 20 .. 50 мкм);

б) развитую внутреннюю удельную поверхность (5 .. 8 м2 / г против 0,5 .. 1,0 м2 / г);

в) при высокой общей пористости (35 .. 48%) меньший размер пор (1000 .. 5000 А против более 10000 А);

г) меньше удельная плотность (1,3 .. 1,6 г/см3 против более 2 г/см3);

д) меньшую продолжительность тушения водой (0,5 .. 3 мин против более 10 мин).

Объемный насыпной вес свежеобоженной извести 1-го сорта колеблется в пределах 800 .. 1100 кг/м3 (нижнее значение относится к меловой извести). Твердость извести зависит от свойств сырья и режима обжига: для мягкообоженной она составляет 2 .. 3, для твердообобоженной – 3 .. 4 по шкале Мооса.

При нормальных условиях (20 ° С) теплоемкость извести С = 765,806 Дж / кг. С увеличением температуры теплоемкость возрастает.

Коэффициент теплопроводности мягкообоженной кальциевой извести при нормальных условиях составляет: обычного – 1,3 Вт / м.град, мелового – 0,9 Вт / м.град. С повышением температуры он снижается.

2.3 Агрегаты для производства извести

В промышленности используются различные типы известково-обжиговых агрегатов. Тип агрегата выбирается в зависимости от ряда факторов:

- вида карбонатного сырья (известняки висококальциевые, доломитизированные, мергелистые и др.);

- вида топлива (твердое, газообразное, жидкое);

- требований к качеству извести (степень обжига, содержание примесей, реакционная способность);

- необходимой производительности.

Наиболее распространенным и традиционным агрегатом для производства извести является шахтная печь. В зависимости от направления движения

потоков обжигаемого материала и печных газов (теплоносителя) шахтные печи подразделяются на противоточные; прямоточно-противоточные, с поперечным током.

Еще одним видом агрегатов вращающиеся печи, является универсальным обжиговых агрегатом, приспособленным ко всем видам топлива, способных делать известь различного назначения и степени обжига с практически любого сырья крупностью до 60 мм. К настоящему времени вращающиеся печи, имели широкое распространение для производства высококачественной металлургической извести, а также для обжига и спекания огнеупорных материалов (магнезита, доломита, шамота, глинозема и др.).

Наряду с традиционными печами обжига извести в шахтных печах, в которых обжигается крупнокусковой известняк, существуют печи, которые работают по принципу кипящего слоя, а также вращаются.

Известь находит применение во многих отраслях: металлургии, химии, пищевой и цветной промышленности, строительстве, сельском и лесном хозяйстве,для стабилизации грунтов, очистки водоемов, морской промышленности и др.

В черной металлургии известь используется при выплавке стали и чугуна, в агломерационном производстве, в производстве ферросплавов. Черная

металлургия является крупнейшим производителем и потребителем извести: около 11,4 млн.т в начале 90-х годов (т.е. в СССР), что составляло около 38% от ее валового

производства.

Главный потребитель извести в черной металлургии – конверторное производство стали (4,4 млн. т). В конвертерном процессе известь служит для

наведения высокоосновной шлака СаО/SiO2 или (СаO + MgO) / SiO2> 3, благодаря которому осуществляется рафинирование жидкой стали (удаление

серы, фосфора, неметаллических включений, кислорода и др.). В связи с этим к извести предъявляются жесткие требования: высокая степень обжига (СаО + МgO> 92%;

ВПВ <5%), высокая реакционная способность (время гашения менее 3 мин.), оптимальная величина (5 .. 40 мм), минимальное содержание серы (не более 0,06%).

Конвертерную известь делают, в основном, в печах, как наиболее универсальных агрегатах, хотя в последние годы высококачественную известь, в том числе конвертерную, начали делать и в шахтных печах. Во многих конвертерных цехах используют доломитовую известь с содержанием 35 .. 40% МgO с целью повышения устойчивости футеровки. Шлак при этом насыщается МgO и вступает в химическое равновесие с магнезитовым футеровки. При расходе доломитовой извести 30 .. 35 кг / т стали, стойкость футеровки повышается от 500 .. 800 плавок до 2000 .. 3000 плавок.

В электросталеплавильном производстве известь выполняет те же функции, что и в конвертерном. Расход его – 50 .. 60 кг / т стали. Недостаточное обжига извести приводит к дополнительному расходу електроенергии.

Мартеновское производство является менее требовательным к качеству извести и удельный расход ее ниже (10 .. 20 кг / т).

В ферросплавном производстве известь используется в качестве флюса (производство феррохрома – до 1500 кг / т, ферромарганца – 250 кг / т,

феррованадия и др.). И как шихта (силикокальций). Всего в этой подотрасли стран СНГ используется около 700 тыс.т извести в год.

В агломерационном производстве известь выполняет несколько функций:

- добавка в аглошихту в раздробленном состоянии (менее 3 мм) с целью увеличения производительности агломашин (за счет повышения газопроницаемости слоя и его высоты);

- обеспечения заданной основности агломерата;

- сушка влажных железосодержащих концентратов и отходов металлургического производства (шлака, окалины) с целью подготовки их к использованию в аглошихте.

Удельный расход извести на аглофабриках колеблется в широких пределах: от 12 кг / т (ОАО «Северсталь») до 89 кг / т (МК «Запорожсталь»). На многих предприятиях ощущается острый дефицит агломерационной извести.

Конечной стадией обработки поверхности некоторых видов металлопродукции перед оцинковкой является травление поверхности. Остатки кислоты,

используемой при пищеварении, смывают водой. Для нейтрализации отработанных промывных вод используют известковое молоко. Расход гидрата извести составляет

до 3 кг / т проката.

Известь имеет высокую огнеупорность (температура плавления СаО составляет 2570 °С). Однако СаО не имеет устойчивой в атмосфере воздуха модификации подобной периклаза (МgO), в связи с чем она в обычном виде не может служить огнеупором. Однако, плавленая известь имеет свойства огнеупоров. Сталь, выплавленная в известковых тиглях, обладает низкой окисленностью и небольшим содержанием неметаллических включений, серы и фосфора. Такие футеровки в наибольшей мере соответствует требованиям вакуумной обработки стали.

Известь в виде известкового молока используется в производстве динасовых огнеупоров для связи зерен кварцита. Требования к качеству извести очень высокие: показатель ВПВ не более 2%, время гашения не более 10 мин. Расход извести 2,0% от массы кварцита.

Особо следует отметить использование извести в получении золота и серебра из хвостов, образовавшихся после первичной добычи путем промывки золотоносных руд, а также бедных руд.

Технология основана на растворимости их в кислородвместительном растворе цианистого калия. В зависимости от вида и количества примесей в раствор необходимо периодически вводить свежеобоженную известь для поддержки раствора в рабочем состоянии. Концентрация СаО в растворе составляет около 0,02%. В Южной Африке ежегодно используют около 300 тыс.т извести для извлечения урана из хвостов золотодобывающей промышленности. Известь гидратная используется также для извлечения кобальта, цинка и меди из растворов.

В результате производственной деятельности на различных этапах производства продукции образуются различные виды отходов.

В процессе переработки известняков и доломитов на обогатительных фабриках образуются отходы в виде известняка крупностью 0–10 мм и

доломита крупноcтью 0–10 мм.

В процессе обжига доломита в печах, основным видом отходов является пыль, которая образуется в процессе обжига.

Известь обжигают в печах двух типов – вращающихся и шахтных.

Дисперсный состав пыли определили в пробах, взятых на Докучаевском флюсо-доломитном комбинате с циклона и из газового потока после циклона.

Топливом для печей, вращающихся служат в основном природный газ и мазут. Удельный расход топлива (в пересчете на условное) составляет примерно 230–250 кг / т обожженной извести. При обжиге известняка выделяется большое количество углекислого газа, поэтому при определении состава продуктов сгорания следует учитывать реакции диссоциации.

Следует отметить, что потери при обжиге (ВПО) пыли меньше, чем известняка. Следовательно, можно предположить, что пыль выносится главным

образом, из высокотемпературной части печи.

Химический состав пыли и извести представлен в таблице 4.1.

Таблица 4.1 – Химический состав компонентов

|

CaO |

MgO |

ВПО |

Пыль |

74,0% |

1,0% |

25% |

Известь |

97,0% |

1,0% |

2,0% |

Данные о выходе и состав продуктов сгорания от печей, вращающихся приведены ниже:

Выход продуктов сгорания из печи, на т обожженной извести – 3300–3500 м.

Состав сухих продуктов сгорания,% объемные:

О2 ................................................. 5.6

N2 ................................................. 78.1

СО2 ................................................ 17.2

СО .................................................. 0.1

На рис. 4.1 приведена схема газоочистной установки машины ПОР.

1 - машина обжига известняка;

2 - циклон 15В;

3 - батарейный циклон;

4 - вентилятор;

5 - дымовая труба;

6 - шлюзовые питатели Ш-100

Рисунок 4.1 - Схема газоочистной установки обжиговой печи

Для повышения эффективности очистки газов от пыли в дополнение к мультициклонов 3 установлен степень предварительной очистки. Перед

мультициклонов каждой обжиговой печи устанавливается циклон 2 диаметром 3 м типа ЦН 15В.

Эффективность очистки газа составляет 88%, конечная концентрация пыли в газах не превышает 60-80 г / м. Газоочистные установки оснащены

приборами контроля температуры и разрежении по газовому тракту.

Данные о фракционный состав пыли, содержащейся в газах, приведены в табл. 4.2.

Таблица 4.2 – Фракционный состав пыли, содержащейся в газах известково-обжиговых печей

Размер фракции, мм |

Содержание, % |

Химический состав пыли известково-обжиговых печей приведен в табл. 4.3.

Таблица 4.3 – Химический состав пыли

4.1 Обобщение экологической ситуации на ОАО «Докучаевский флюсо-доломитный комбинат»

На Докучаевском флюсо-доломитном комбинате, как и на любом другом предприятии флюсодбывающей области, существуют проблемы, связанные с обеспечением экологической

безопасности производственных процессов. Эти проблемы обусловлены несовершенством применяемых технологий пылеподавления, обогащения полезных ископаемых, и утилизации отходов, образующихся.

Не предоставляется достаточное внимание внедрению мероприятий по предотвращению пыления при выгрузке пылеуловителей и при транспортировке уловленной пыли. И как

следствие – высокая запыленность воздуха производственных помещений обогатительных фабрик.

Снизить влияние предприятия на земную поверхность возможно за счет утилизации отходов, образующихся. На данный момент проблему представляет то, что отсутствует

потребитель в побочном продукте, производимом из отходов, и огромное количество таких отходов складируется в отвалах, нанося вред окружающей среде

Анализ ситуации, сложившейся на Докучаевском флюсо-доломитном комбинате, показывает, что одной из причин экологических проблем при добыче, обогащении и обжига известняка является несовершенство технологий утилизации отходов, образующихся. В связи с этим, ценные отходы производства флюса остаются невостребованными и зачастую просто складируются. Поэтому основным направлением улучшения состояния окружающей среды территорий, прилегающих к Докучаевскому флюсо-доломитному комбинату, является совершенствование технологии производства флюсов за счет внедрения мероприятий по утилизации отходов, образующихся в смежных отраслях промышленности.

4.2 Технологические мероприятия по снижению выхода отходов

Экологические проблемы не ограничиваются стадиями добычи и обогащения известняков, они возникают на последующих этапах их переработки, на флюсовых предприятиях.

Особая сложность при этом – сбор и подготовка к утилизации вапновмисних отходов, которые образуются на участках обжига известняка. Как известно, одной из причин

образования значительного количества отходов является несовершенство технологических агрегатов, не является исключением и при обжиге известняка и доломита.

Внедрение некоторых технологических мероприятий позволит сократить объем образования отходов.

Обжиг мелкофракционных известьсодержащих материалов в печах ЦВД, вращающихся приводит к образованию колец в печи, что нарушает режим обжига, а значит и качество готовой продукции. Поэтому, для того, чтобы снизить в шихте содержание мелких фракций, материал перед подачей в печах предлагается классифицировать.

Кроме того, как мероприятие, которое позволит снизить образование известково-известнякового пыли, за счет уменьшения истирания материала, предлагается в обжиговые печи устроить огнеупорные пороги.

Таким образом, предлагаемые меры по совершенствованию технологии обжига флюсов позволят не только повысить качество готовой продукции, но и снизить образование отходов.

Предлагается несколько вариантов утилизации известьсодержащих отходов:

- строительная промышленность;

- сельское хозяйство;

- очистка сточных вод;

- утилизация непосредственно на металлургических предприятиях.

Наиболее рационально, с точки зрения экономии природных ресурсов, известь содержащие отходы утилизировать в металлургическом производстве, а в частности при агломерации железных руд.

Отсев извести (0–12 мм) на аглофабриках целесообразно добавлять в штабель железорудных материалов. Такой способ подачи позволяет снизить влажность концентратов

дальнейшем положительно скажется на показателях процесса спекания.

Известковая пыль (0–3 мм) должен подаваться непосредственно в поток шихты перед смешиванием. При этом обеспечивается равномерное распределение известковой пыли в общем объеме агломерационной шихты.

Для утилизации мелкой фракции извести рациональным является приобретение брикеточного пресса фирмы «КЕППБЕРН» (Германия), что позволит увеличить тем самым

количество годного извести за счет известковых брикетов.

Использование отходов данной крупности позволяет резко повысить эффективность применения извести, уменьшить на 10–20% и более его расходов, и снизить общую

потребность в твердом топливе на агломерацию в основном путем високослойного спекания шихты.

В настоящее время, перспективным является использование известковой пыли для того, чтобы подсушить влажные пастообразные шламы, с последующим использованием шламоизвестковой смеси в аглопроизводстве, а также производство железофлюса для конвертерного производства. Такие варианты дают возможность не только утилизировать известь, но и повысить эффективность утилизации железосодержащих отходов металлургического производства, в частности шламов.

Таким образом, утилизация известковой пыли в металлургическом производстве требует предварительной их подготовки. Операции подготовки пыли к утилизации сопровождаются вторичным пылеобразования. Поэтому с целью повышения экологической безопасности предприятий черной металлургии необходимо разработать беспыльную технологию сбора, подготовки и утилизации известковых отходов.

В металлургическом производстве, как и в других отраслях промышленности широко применяются различные схемы уборки, подготовки технологического и аспирационного пыли, уловленной в мокрых и сухих газоочистных устройствах. Самым распространенным на предприятиях черной металлургии Украины является мокрое очистки газов, после которого образуются ценные по химическому составу железосодержащие шламы, технология подготовки которых достаточно сложна. Полному использованию их препятствует высокая влажность (30–50%) и отсутствие на предприятиях специальных участков подготовки.

Шламы, образующиеся из-за отсутствия простых и экономически выгодных технологий подготовки их к утилизации, остаются невостребованными и сбрасываются в золошламонакопители. В большинстве эти шламы содержат 30–70% Fe и других ценных компонентов (кальций, магний и т.д.), которые могли бы стать дополнительным источником железорудного сырья для сквозного металлургического передела. Наиболее распространенная за рубежом схема обезвоживания предполагает сгущение шламовой пульпы в радиальных сгустителях, фильтрование на вакуум-фильтрах и сушку в сушильных барабанах. Однако разработанные способы отличаются повышенной энерго-и металлоемкостью при обезвоживании больших объемов шлама.

Одним из путей повышения эффективности подготовки шлама к утилизации является использование синергетического эффекта, т.е. одно временного применения явлений химического обезвоживания и самотвердиння при обработке шламовой пульпы активными обезвоживающих компонентами из числа отходов смежных производств. Наиболее простым является способ химического обезвоживания, что предполагает использование кальций- и магнийсодержащих материалов. В мировой практике этот способ нашел применение и входит в единный технологический процесс подготовки шламов к утилизации.

Эта схема внедрена и на металлургическом комбинате им. Дзержинского. Здесь смешивания пастообразных шламов происходит с сухими известковыми отходами, что позволило исключить сушку шламов в сушильных барабанах.

Свойства самотвердение шламов при их обработке обезвоживающих материалами на основе отходов производства может быть реализована также для захоронения опасных шламовых отходов, например в заброшенных шахтах. Это позволит исключить попадание загрязненных вод в водоемы.При этом отпадет необходимость в дополнительном строительстве и обслуживании золошламонакопителей без опасности прорывов дамб и затопления прилегающих пахотных земель. Золошламовые отходы, обезвоженные по предлагаемой технологии смогут быть использованы для ландшафтных работ, а также в индустрии производства различных строительных материалов.

4.4 Расчет баланса с использованием в технологическом потоке пыли и шлама

Если плотность чистой воды ρв = 1 г/см3, то плотность шлама, в котором содержится жесткая фаза плотностью ρт, можно найти по формуле:

где Z – содержание взвешенных веществ в чистой воде, г / л.

Содержание твердой фазы в весовых процентах рассчитываем по формуле:

В таблице 4.4 приведены значения плотности шлама при разной концентрации твердой фазы (плотность твердой фазы принята равной 4 г/см3).

Таблица 4.4 – Плотность шлама зависимости от содержания в нем твердой фазы (при ρт = 4 г/см3)

Содержание твердой фазы |

Плотность шлама, г/см3 |

Влажность, % |

||

Z, г/л |

Р,% |

|||

5 |

0,5 |

1,0038 |

99,50 |

|

10 |

1,0 |

1,0075 |

99,00 |

|

15 |

1,5 |

1,0113 |

98,50 |

|

50 |

4,8 |

1,0375 |

95,20 |

|

100 |

9,3 |

1,0750 |

90,70 |

|

150 |

13,5 |

1,1125 |

86,50 |

|

200 |

17,4 |

1,1500 |

82,60 |

|

300 |

24,5 |

1,2250 |

75,50 |

|

400 |

30,8 |

1,3000 |

69,20 |

|

500 |

36,4 |

1,3750 |

63,60 |

|

700 |

45,9 |

1,5250 |

54,10 |

|

800 |

50,0 |

1,6000 |

50,00 |

|

Баланс материалов при полном использовании в технологическом потоке пыли и шламов приведен в таблице 4.5,4.6, 4.7.

Таблица 4.5 – Баланс по влаге при Z=300 г/л

Материал |

Количество сухого, кг |

Количество влажного, кг |

Количество влаги, кг |

Влажность, % |

Таблица 4.6 – Баланс по влаге при Z=400 г/л

Материал |

Количество сухого, кг |

Количество влажного, кг |

Количество влаги, кг |

Влажность, % |

Таблица 4.7 – Баланс по влаге при Z=500 г/л

Материал |

Количество сухого, кг |

Количество влажного, кг |

Количество влаги, кг |

Влажность, % |

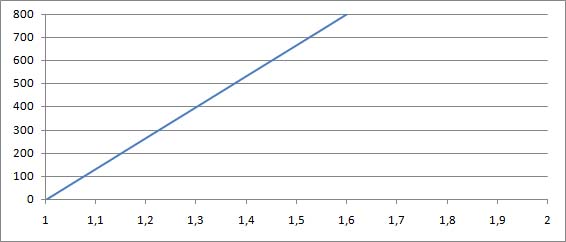

На рисунке 4.3 показана графическая зависимость содержания в шламе твердой фазы и плотности шлама.

Рисунок 4.3 - Зависимость содержания в шламе твердой фазы от плотности шлама

Известь и известковые продукты являются эффективным реагентом в деле защиты и восстановления окружающей среды.

В США, например, расходуется 1,25 млн.т молотого извести для улавливания серы в потоке газов тепловых электростанций, использующих твердое топливо (уголь,

содержащий до 2,5% серы), что уходят. С помощью извести отходящих газов, извлекают до 99% серы. Используется также молотый известняк, но результаты при этом менее

эффективные и менее стабильны. Большие работы по обессеривания газов промышленных агрегатов, отходящих ведутся в Германии. Уловленная сера, в зависимости от

условий, образует с известью и водяными парами полугидрат сульфита кальция или

гипс, являющихся, в свою очередь, ценным сырьем для химической промышленности.

Известь используется для очистки загрязненных и сточных вод, а также водоемов, рек и прибрежных акваторий морей. При обработке известью вод происходят следующие

процессы:

а) снятие карбонатной жесткости воды, что предотвращает образование накипи при ее кипячении:

б) нейтрализация кислых вод (повышение показателя рН) путем связывания избыточной углекислоты;

в) удаление катионов, образующих с ионами гидроксида труднорастворимые осадки, для очистки загрязненных вод используется известковое молоко;

г) удаление анионов и органических соединений, образующих с катионом Са+ трудно растворимый осадок (например, фосфаты, флюорид и др.).

В Швеции проводятся работы в общенациональном масштабе по известкованию рек, озер и артезианских скважин молотым известняком и известковым шламом. Сконструированы специальные суда для этой цели. В Дании разработаны две технологии удаления фосфора, взвешенных твердых частиц и органических веществ из сточных вод с использованием гидроокиси кальция и сульфата железа (или морской воды). Во многих странах мира получили широкое распространение работы по укреплению (стабилизации) грунтов с использованием известкового шлама и известняка. Такие меры осуществляются в районах горных выработок, оползней, гидросооружений.

Смесь известь – грунт проявляет

такие свойства как прочность, пластичность, стойкость против выщелачивания, самовостановлюючи свойства при усадке грунта. Смесь позволяет укреплять крутые склоны,

например, овраги. Смесь горных пород с шламом с доломитовой пыли используют для забутування шахтных выработок.

Есть технология подавления взрывоопасной угольной пыли в шахтах. Для этой цели в атмосферу шахт вводят известковую пыль, осаждаясь на угольном пыли, делает ее

взрывобезопасным.

Известь находит применение и в противопожарной технике. Сухой порошок для тушения пожаров, состоящий из смеси отработанного сульфидного щелока и извести гидрата, в контакте с воздухом дает обильную пену. Один из компонентов этой смеси (щелок) является отработанным продуктом. Водные растворы и суспензии извести гидрата результате сильного основной реакции применяются в качестве дезинфектуючого и чистящего средства. С этой целью известковым молоком обильно обрабатывают животноводческие и подвальные помещения. В прудовых хозяйствах известь используют для уничтожения водных паразитов: рыбных пиявок, карпоедов и возбудителей гниения жабр.

В результате приведенных выше исследований установлено, что при смешивании влажных шламов с известковыми отходами для определения расхода извести следует учитывать нагрев смеси и паровыдиление. Степень гидратации извести необходимо при этом определять в каждом конкретном случае как экспериментально, так и расчетами.

По балансу по влаге для увлажнения 1 т пыли необходимо в среднем 130 кг шлама, а с учетом свойств извести для обезвоживания 1000 кг шлама необходимо 6958,76 кг пыли. Использование такого метода обезвоживания позволит устранить операции термической сушки, что значительно упрощает технологическую схему подготовки шлама до утилизации. Эта технология не требует больших инвестиций, хорошо вписывается в существующую систему сбора и сгущения шлама и предполагает небольшое строительство сгустителей и устройств для его перемешивания с отходами производств.

- Анистратов Ю.И. Технологические процессы открытых горных работ.– М.: Недра, 1995. – 351 с.

- Вторичные материальные ресурсы черной металлургии / В.Г. Варишников, А.М. Горелов, Г.П. Папков и др.: Справочник. Т. 2. – М.: Экономика, 1986. – 344 с.

- Горячев Г.И., Баженов Ю.М. Строительные материалы – М.: Стройиздат, 1986. С. 175-177.

- Экология и охрана окружающей среды при открытых горных работах / П.И. Томаков, В.С. Коваленко, А.М. Михайлов, А.Т. Колошников. – М.: Издательство МГГУ, 1994. – 418 с.

- Филатов С.С. Вентиляция карьеров. – М.: Недра,1981. – 206 с.

- Михайлов В.А. Борьба с пылью на рудных карьерах. – М.: Недра, 1981.–262 с.

- Пономарев В.В. Известняки.– Докучаевск, 2005.– 223с.

- Чуянов Г.Г. Обезвоживание, пылеулавливание и охрана окружающей среды. – М.: Недра,1987. – 206 с.

- Обогащение полезных ископаемых: Итоги науки и техники / ВИНИТИ. – Т.11 – М.: ВИНИТИ, 1977.

- Сладков А.С. Подготовка флюсов к доменной плавке. – М.: Металлургия, 1966. – 235 с.