Кафедра рудно-термічних процесів та маловідходних технологій

Спеціальність «Экологія металлургії»

Вступ 1 Використання вапна в металургії 2 Виробництво вапна

2.2 Агрегати для виробництва вапна

3Використання вапна в металургії 4 Характеристика відходів та заходи їх уловлення4.1 Узагальнення екологічної ситуації на ВАТ «Докучаєвський флюсо- доломітний комбінат»

4.2 Технологічні заходи по захисту атмосферного повітря

4.4 Розрахунок балансу по волозі з використанням у технологічному потоці пилу та шламу

5 Захист довкілля, умов праці та житлаВисновки

Перелік посилань

Актуальність теми. Донбас є одним із основних промислових регіонів України і, як наслідок, одним із найбільших забрудників довкілля.

Особливу проблему екологічної безпеки при виробництві чорних металів представляє видобуток і підготовка сировинних матеріалів. Одним з важливих компонентів шихти агломераційного, доменного, сталеплавильних виробництв є основні флюси – вапняк і продукт його випалу &ndash вапно, що виробляється як на металургійних, так і на флюсодобуваючих підприємствах.

Видобуток і підготовка цих матеріалів до металургійного переділу значною мірою впливають на навколишнє природне середовище. При цьому особливу проблему представляють порушення земної поверхні кар'єрними виїмками, відвалами відходів збагачення і продуктів газоочистки.

Відходи, які містять у складі вапно, не знаходять повного застосування в суміжних галузях промисловості, і тому часто вивозяться у відвали.

Тому вирішення проблеми підготовки і впровадження технологій підготовки і утилізації указаних відходів в агломераційному виробництві являється актуальною і дозволить не тільки поліпшити екологічну ситуацію, а і зекономити первинні шихтові матеріали і зменшити необхідність в їх здобичі.

Мета і задачі досліджень. Розробка заходів по зменшенню техногенного навантаження на довкілля процесів видобутку і збагачення флюсів, виробництва і використання вапна, а також утилізації продуктів газоочистки.

Для цього були поставлені і вирішені наступні задачі дослідження:

- аналіз основних напрямків досліджень екологічних проблем у сфері видобутку і збагачення флюсів;

- оцінка впливу на навколишнє середовище указаних процесів (викидів в атмосферне повітря, скидів в водні об'єкти, порушення ландшафтів);

- розробка заходів по зменшенню негативного впливу процесів видобутку флюсів, виробництва вапна і відходів;

- розробка технології рекультивації порушених земель на Докучаєвському флюсодоломітному комбінаті;

- розробка технологічної схеми сумісної підготовки залізо&ndash та вапновмісних відходів металургійного виробництва;

- оцінка економічної ефективності використання шламовапняної суміші в агломерації для умов Дніпровського металургійного комбінату ім.Дзержинського.

Об’єкт досліджень – процес видобутку флюсів, виробництва вапна і використання відходів виробництва.

Предмет досліджень – контроль екологічної безпеки і раціональне природокористування при використанні відходів в металургії.

Методи досліджень – аналітичний аналіз літературних джерел по проблемі впливу на довкілля процесів видобутку флюсів, виробництва та використання вапна і відходів. В лабораторних умовах кафедри РТП ДонНТУ проведені дослідження по випалу вапна із вапняку Докучаєвського флюсодоломітного комбінату. Виконані також дослідження по визначенню реакційної здібності пилів і відходів цього комбінату на обладнані кафедри.

Наукова новизна отриманих результатів полягає в наступному: розроблені заходи по зменшенню негативного впливу Докучаєвського флюсодоломітного комбінату на довкілля. Обґрунтована технологія, складена програма та виконані розрахунки необхідної кількості відходів вапна для зневоднення конвертерних шламів. Виконані розрахунки економії первинних ресурсів при використанні суміші в агломераційній шихті.

В металургії вапняки знайшли широке використання як в сирому вигляді, так і для виробництва вапна.

Вапняком називається осадова карбонатна гірська порода, що складається в основному з мінералу кальциту (СаСО3).

На вигляд вапняк – порода білого кольору або світло-сірого кольору, часто з жовтим або бурим відтінком, досить тверда і щільна. За наявності мінеральних і органічних домішок вапняки придбають темно-сіре, чорне, коричневе, буре, зелене забарвлення.

Найбільш частіш зустрічаємими домішками у вапняках є: доломіт, сидерит, родохрозит, опал, халцедон, кварц, мінерали типу глин, оксиди і гідрооксиди заліза і марганцю, пірит, марказит, глауконіт і інші фосфати, гіпс, органічна речовина, вулканогенный матеріал та ін.

Залежно від складу мінеральних домішок і у разі значної їх кількості, вапняки отримують найменування: доломітизовані, залізисті, мергелисті, піскуваті, фосфатизированні, бітумінозні, вуглисті та ін.

Залежно від вимог промисловості карбонатна сировина ділиться на: вапняки, доломітизовані вапняки і доломіти.

До вапняків відносяться породи, що полягають, в основному, з кальциту, вміст МgO не більше 5%.

До доломітизованих вапняків – вапняки з вмістом МgO від 5 до 17%.

До доломітів – карбонатні породи з вмістом МgO більше 17%.

В доменних печах вапняк використовується в якості флюсуючої добавки. Флюс в доменній плавці потрібен для зниження температури плавлення шихти, для ошлакування пустої породи шихти і золи коксу, для зв’язування сірки і переведення її в шлак.

Для доменних печей використовується вапняк фракції 25-60 мм. Готова продукція вапняка поступає на рудний двір доменного цеху і у бункери, а потім завантажується в доменну піч згідно розрахунку шихти. У нижній частині шахти доменної печі при температурах 900-1000 °С утворюється вапно, яку взаємодіє з порожньою породою шихти. На процес дисоціації вапняку затрачується дорогий металургійний кокс.

Флюс в доменну піч можно подати і з агломератом або окатишами. Ці матеріали з підвищеним вмістом вапна називають флюсованими.

В агломерації використовується вапняк фракцією 0-3 мм.

Для цього фракцію вапняка менш 10 мм, яка поставляється флюсодобувними підприємствами на аглофабрику, подрібнюють на молоткових дробарках. Дробарки обладнанні аспіраційними установками для улавлення неорганізованих викидів.

Вапно є продуктом випалення вапняку або крейди при температурі 900..1200°С. В процесі випалення відбувається реакція термічної дисоціації з витратою тепла по рівнянню:

1 кг вапняку (СаСО3) +1780 кДж тепла (0,0607 кг умов.палива) = 560 г вапна (СаO) +224 л СO2.

Теоретична витрата тепла на 1 кг вапна складає 3178,6 кДж. У промислових агрегатах через неминучі втрати витрата тепла істотно вище (від 3500 до 10000 кДж/кг, або від 120 до 340 кг умов. палива на 1 т вапна) залежно від теплової досконалості агрегату. Залишковий вміст СО2 в готовому вапні 1-го сорту не повинен перевищувати 5%. Загальні стадії виробництва вапна представлені на рис. 2.1.

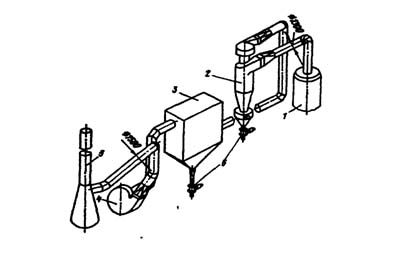

1 — бункер кускового вапняку; 2 — тарільчатий дозатор; 3 — дробілка;

4 — уловлювачі вапняку; 5 — електрофільтр; 6 — димосос; 7 — димова труба;

8 — бункер; 9 — дозатор ; 10 — вапно;

Рисунок 2.1 – Схема виробництва вапна

Побічним продуктом випалення вапняку в металургії є вуглекислий газ. Тому, в деяких випадках продукцією обпалювальних печей з використанням твердого палива (коксу, антрациту, худого вугілля) є вапно і вуглекислий газ.

Вапно – загальний термін, яким зазвичай означають свіжообпалене (негашене) вапно (СаО). Залежно від хімічного складу вапно може бути наступних видів:

а) кальцієве, або просто «вапно» (основний компонент СаО, масова доля МgO не більше 5%); кальцієве вапно, получене з крейди, називають крейдовим;

б) доломітизоване (МgO від 5 до 20%);

в) доломітове (МgO від 20 до 40%);

г) гідравлічне (містить більше 5% кремнезему, глинозему, оксидів заліза хімічно пов'язаних з СаО).

У вапні 1-го сорту (окрім гідравлічного) вміст домішок не повинен перевищувати 3%.

Окрім свіжообпаленого вапна в промисловості знаходить застосування також гашене вапно, що отримується шляхом взаємодії кальцієвого вапна з водою по реакції СаО + Н2О = Са(ОН)2 + 1140,5 кДж/кг початкового вапна.

Залежно від кількості доданої води розрізняють:

а) Са(ОН)2 – сухий тонкодисперсний порошок практично без вільної вологи;

б) вапняне тісто (30-40% вільної води);

в) вапняне молоко (близько 80% води).

Вимоги до якості металургійного вапна визначаються рядом технічних умов і стандартів : ОСТ 14-16-165-85 «Вапно для сталеплавильного і феросплавного виробництв», ОСТ 14-35-78 «Вапно для агломераційного виробництва» та ін.

Вапно з обпалювальних печей виходить у вигляді шматків різної крупності: від порошку (печі киплячого шару) до 200 мм (великі шахтні печі). Свіжообпалене вапно називають негашеним. Негашене кальцієве вапно відрізняється білим кольором, причому міра білизни залежить від вмісту домішок: чим їх менше, тим «біліше» вапно. Інші види мають різні відтінки. Доломітове і гідравлічне вапно мають сірий відтінок.

Вапно має кристалічну будову: чистий СаО кристалізується в кубічній системі з параметром грат 4,797 А. Залежно від температури і тривалості випалення розрізняють вапно твердообпалене, середньообпалене і м’якообпалене. Останній (найбільш поширений) має наступні відмінності в порівнянні з твердообпаленим:

а) менший розмір зерна ( 1..5 мкм проти 20..50 мкм);

б) розвиненішу внутрішню питому поверхню (5..8 м2 /г проти

0,5.. 1,0 м2/г);

в) при вищій загальній пористості (35..48%) менший розмір пор (1000.. 5000 А проти більше 10000 А);

г) меншу питому щільність (1,3.. 1,6 г/см3 проти більше 2 г/см3);

д) меншу тривалість гасіння водою (0,5..3 хв проти більше 10 хв).

Об'ємна насипна вага свіжообпаленого вапна 1-го сорту коливається в межах 800..1100 кг/м3 (нижнє значення відноситься до крейдяного вапна).

Твердість вапна залежить від властивостей сировини і режиму випалення: для м’якообпаленого вона складає 2..3, для твердообпаленого – 3..4 за шкалою Мооса.

За нормальних умов (20°С) теплоємність вапна С= 765,806 Дж/кг. Зі збільшенням температури теплоємність зростає.

Коефіцієнт теплопровідності м’ягкообпаленого кальцієвого вапна за нормальних умов складає: звичайного – 1,3 Вт/м.град, крейдового – 0,9 Вт/м.град. З підвищенням температури він знижується.

2.3 Агрегати для виробництва вапна

У промисловості використовуються різні типи вапняно&ndash обпалювальних агрегатів.

Тип агрегату вибирається залежно від ряду чинників :

- виду карбонатної сировини (вапняки висококальцієві, доломітизовані, мергелисті та ін.);

- виду палива (тверде, газоподібне, рідке);

- вимог до якості вапна (міра випалення, зміст домішок, реакційна здатність);

- необхідній продуктивності.

Найбільш поширеним і традиційним агрегатом для виробництва вапна являється шахтна піч. Залежно від напряму руху потоків обпалюваного матеріалу і пічних газів (теплоносія) шахтні печі підрозділяються на: протитечійні; прямоточно-протитечійні; з поперечним струмом.

Ще одним видом агрегатів є печі, що обертаються, є універсальним обпалювальним агрегатом, пристосованим до усіх видів палива, здатних робити вапно різного призначення і міри випалення з практично будь-якої сировини крупністю до 60 мм. До теперішнього часу печі, що обертаються, мали широке поширення для виробництва високоякісного металургійного вапна, а також для випалення і спікання вогнетривких матеріалів (магнезиту, доломіту, шамоту, глинозему та ін.).

Разом з традиційними печами випалення вапна в шахтних печах, в яких обпалюється крупнокусковий вапняк, існують печі, які працюють за принципом киплячого шару, а також що обертаються.

Вапно знаходить застосування у багатьох галузях: металургії, хімії, харчовій і кольоровій промисловості, будівництві, сільському і лісовому господарстві, стабілізації грунтів, очищенні водойм, морській промисловості та ін.

У чорній металургії вапно використовується при виплавці сталі і чавуну, в агломераційному виробництві, у виробництві ферросплавів. Чорна металургія є найбільшим виробником і споживачем вапна: близько 11,4 млн.т на початку 90-х років (тобто в колишньому СРСР), що складало близько 38% від її валового виробництва.

Головний споживач вапна в чорній металургії – конверторне виробництво сталі (4,4 млн. т). У конвертерному процесі вапно служить для наведення високоосновного шлаку СаО/SiO2 або (СаO + MgO)/SiO2 > 3, завдяки якому здійснюється рафінування рідкої сталі (видалення сірки, фосфору, неметалічних включень, кисню та ін.). В зв'язку з цим до вапна пред'являються жорсткі вимоги: висока міра випалення (Сао + МgO > 92%; ВПВ < 5%), висока реакційна здатність (час гасіння менше 3 хв.), оптимальна крупність (5..40 мм), мінімальний вміст сірки (не більше 0,06%).

Конвертерне вапно роблять, в основному, в печах, що обертаються, як найбільш універсальних агрегатах, хоча останніми роками високоякісне вапно, у тому числі конвертерне, почали робити і в шахтних печах. У багатьох конвертерних цехах використовують доломітове вапно з вмістом 35..40% МgO з метою підвищення стійкості футерування. Шлак при цьому насичується МgO і вступає в хімічну рівновагу з магнезитовим футеровки. При витраті доломітового вапна 30..35 кг/т стали, стійкість футерування підвищується від 500..800 плавок до 2000..3000 плавок.

У електросталеплавильному виробництві вапно виконує ті ж функції, що і в конвертерному. Витрата його – 50..60 кг/т стали. Недостатнє випалення вапна призводить до додаткової витрати електроенергии.

Мартенівське виробництво є менш вимогливим до якості вапна і питома витрата її нижче (10..20 кг/т).

У феросплавному виробництві вапно використовується як флюс (виробництво ферохрому – до 1500 кг/т, феромарганця – 250 кг/т, ферованадію та ін.) і як шихта (силікокальцій). Всього в цій підгалузі країн СНД використовується близько 700 тис.т вапна щорічно.

У агломераційному виробництві вапно виконує декілька функцій:

- добавка в аглошихту в роздробленому стані (менше 3 мм) з метою збільшення продуктивності агломашин (за рахунок підвищення газопроникності шару і його висоти);

- забезпечення заданої основності агломерату;

- сушка вологих залізовмісних концентратів і відходів металургійного виробництва (шламу, окалини) з метою підготовки їх до використання в аглошихті.

Питома витрата вапна на аглофабриках коливається в широких межах: від 12 кг/т (ВАТ «Северсталь») до 89 кг/т (МК «Запоріжсталь»). На багатьох підприємствах відчувається гострий дефіцит агломераційного вапна.

Кінцевою стадією обробки поверхні деяких видів металопродукції перед оцинкуванням є травлення поверхні. Залишки кислоти, використовуваної при травленні, змивають водою. Для нейтралізації відпрацьованих промивних вод використовують вапняне молоко. Витрата гідрата вапна складає до 3 кг/т прокату.

Вапно має високу вогнетривкість (температура плавлення СаO складає 2570°С). Проте СаO не має стійкої в атмосфері повітря модифікації подібною до периклазу (МgO), у зв'язку з чим вона в звичайному виді не може служити вогнетривом. Проте, плавлене вапно має властивості вогнетрива. Сталь, виплавлена у вапняних тиглях, володіє низькою окисленностью і невеликим вмістом неметалічних включень, сірки і фосфору. Таке футерування в найбільшій мірі відповідає вимогам вакуумної обробки сталі.

Вапно у вигляді вапняного молока використовується у виробництві динасових вогнетривів для зв'язки зерен кварциту. Вимоги до якості вапна дуже високі: показник ВПВ не більше 2%, час гасіння не більше 10 хв. Витрату вапна 2,0% від маси кварциту.

Особливо слід зазначити використання вапна в отриманні золота і срібла з хвостів, що утворилися після первинної здобичі шляхом промивання золотоносних руд, а також з бідних руд.

Технологія заснована на розчинності їх в кисневовмістному розчині ціаністого калію. Залежно від виду і кількості домішок в розчин необхідно періодично вводити свіжеобпалене вапно для підтримки розчину в робочому стані. Концентрація СаО в розчині складає близько 0,02%. У Південній Африці щорічно використовують близько 300 тис.т вапна для витягання урану з хвостів золотодобувної промисловості. Вапно гідрата використовується також для витягання кобальту, цинку і міді з розчинів.

В результаті виробничої діяльності на різних етапах виробництва продукції утворюються різні види відходів.

В процесі переробки вапняків і доломіту на збагачувальних фабриках утворюються відходи у вигляді вапняку крупністю 0-10 мм і доломіту крупністю 0-10 мм.

В процесі випалу доломіту в печах, що обертаються, основним видом відходів є пил, що утворюється в процесі випалу.

Вапно обпалюють в печах двох типів – що обертаються і шахтних.

Дисперсний склад пилу визначили в пробах, узятих на Докучаєвському флюсо-доломітному комбінаті з циклону і з газового потоку після циклону.

Паливом для печей, що обертаються, служать в основному природний газ і мазут. Питома витрата палива (у перерахунку на умовне) складає приблизно 230-250 кг/т обпаленого вапна. При випаленні вапняку виділяється велика кількість вуглекислого газу, тому при визначенні складу продуктів згорання слід враховувати реакції дисоціації.

Слід зазначити, що втрати при випалу (ВПВ) пилу менше, ніж вапняку. Отже, можна припустити, що пил виноситься головним чином, з високотемпературної частини печі.

Хімічний склад пилу і вапна представлений в таблиці 4.1.

Таблиця 4.1 – Хімічний склад компонентів

|

CaO |

MgO |

ВПВ |

Пил |

74,0% |

1,0% |

25% |

Вапно |

97,0% |

1,0% |

2,0% |

Дані про вихід і склад продуктів згорання від печей, що обертаються, приведені нижче:

Вихід продуктів згорання з печі, на т обпаленого вапна &ndash 3300-3500 м

Склад сухих продуктів згорання, % об'ємн.:

О2………………………………………….5.6

N2………………………………………….78.1

СО2…………………………………………17.2

СО…………………………………………..0.1

На рис. 4.1 приведена схема газоочисної установки машини ПОР.

1 – машина випалу вапняку;

2 – циклон 15У;

3 – батарейний циклон;

4 – вентилятор;

5 – димова труба;

6 – шлюзові живильники Ш&ndash100

Рисунок 4.1 – Схема газоочисної установки випалювальної печі

Для підвищення ефективності очищення газів від пилу на додаток до мультициклонам 3 встановлений ступінь попереднього очищення. Перед мультициклоном кожної обпалювальної печі встановлюється циклон 2 діаметром 3 м типа ЦН 15У.

Ефективність очищення газу складає 88 %, кінцева концентрація пилу в газах не перевищує 60-80 г/м. Газоочисні установки оснащені приладами контролю температури і розрідженні по газовому тракту.

Дані про фракційний склад пилу, що міститься в газах, приведені в табл. 4.2.

Таблиця 4.2 – Фракційний склад пилу, що міститься в газах вапняно-обпалювальних печей

Розмір фракцій, мм |

Вміст, % |

Хімічний склад пилу вапняно-обпалювальних печей приведений в табл. 4.3.

Таблиця 4.3 – Хімічний склад пилу

4.1 Узагальнення екологічної ситуації на ВАТ «Докучаєвський флюсо-доломітний комбінат»

На Докучаєвськом флюсо-доломітному комбінаті, як і на будь-якому іншому підприємстві флюсодобуваючої галузі, існують проблеми, пов'язані із забезпеченням екологічної безпеки виробничих процесів. Ці проблеми обумовлені недосконалістю вживаних технологій пилеподавлення, збагачення корисних копалин, і утилізації відходів, що утворюються.

Не надається достатня увага впровадженню заходів щодо запобігання пиління при розвантаженні пиловловлювачів і при транспортуванні уловленого пилу. І як наслідок – висока запорошеність повітря виробничих приміщень збагачувальних фабрик.

Понизити вплив підприємства на земну поверхню можливо за рахунок утилізації відходів, що утворюються. На даний момент проблему представляє те, що відсутній споживач в побічному продукті, вироблюваному з відходів, і величезна кількість таких відходів складується у відвалах, завдаючи шкоди навколишньому середовищу

Аналіз ситуації, що склалася на Докучаєвському флюсо-доломітному комбінаті, показує, що однією з причин екологічних проблем при видобутку, збагаченні і випалу вапняків є недосконалість технологій утилізації відходів, що утворюються. У зв'язку з цим, цінні відходи виробництва флюсу залишаються незатребуваними і часто просто складуються. Тому основним напрямком поліпшення стану навколишнього природного середовища територій, прилеглих до Докучаєвському флюсо-доломітному комбінату, є вдосконалення технології виробництва флюсів за рахунок упровадження заходів щодо утилізації відходів, що утворюються, в суміжних галузях промисловості.

4.2 Технологічні заходи щодо зниження виходу відходів

Екологічні проблеми не обмежуються стадіями здобичі і збагачення вапняків, вони виникають на подальших етапах їх переробки, на флюсових підприємствах. Особлива складність при цьому – збір і підготовка до утилізації вапновмісних відходів, які утворюються на ділянках випалу вапняку. Як відомо, однією з причин утворення значної кількості відходів є недосконалість технологічних агрегатів, що не є виключенням і при випаленні вапняків і доломіту.

Упровадження деяких технологічних заходів дасть можливість скоротити об'єм утворення відходів.

Випалення дрібнофракціонних вапновмістких матеріалів в печах ЦВД, що обертаються, приводить до утворення кілець в печі, що порушує режим випалення, а отже і якість готової продукції. Тому, для того, щоб понизити в шихті вміст дрібних фракцій, матеріал перед подачею в печах пропонується класифікувати.

Крім того, як захід, який дозволить понизити утворення вапняно-вапнякового пилу, за рахунок зменшення стирання матеріалу, пропонується в обпалювальній печі влаштувати вогнетривкі пороги.

Таким чином, пропоновані заходи щодо вдосконалення технології випалу флюсів дозволять не тільки підвищити якість готової продукції, але і понизити утворення відходів.

Пропонується декілька варіантів утилізації вапновмістких відходів:

- будівельна промисловість;

- сільське господарствo;

- очищення стічних вод;

- утилізація безпосередньо на металургійних підприємствах.

Найбільш раціонально, з погляду економії природних ресурсів, вапновмісні відходи утилізувати в металургійному виробництві, а зокрема при агломерації залізних руд.

Відсів вапна (0-12мм) на аглофабриках доцільно додавати в штабель залізорудних матеріалів. Такий спосіб подачі дозволяє понизити вологість концентратів, що надалі позитивно позначиться на показниках процесу спікання.

Вапняний пил (0-3мм) повинен подаватися безпосередньо в потік шихти перед змішуванням. При цьому забезпечується рівномірний розподіл вапняного пилу в загальному об'ємі агломерационной шихти.

Для утилізації дрібної фракції вапна раціональним є придбання брікеточного преса фірми «КЕППБЕРН» (Німеччина), що дасть змогу збільшити тим самим кількість годного вапна за рахунок вапняних брикетів.

Використання відходів даної крупності дозволяє різко підвищити ефективність застосування вапна, зменшити на 10-20 % і більш її витрат, і знизити загальну потребу в твердому паливі на агломерацію в основному шляхом високослойного спікання шихти.

В даний час, перспективним є використання вапняного пилу для того, щоб підсушити вологі пастоподібні шлами, з подальшим використовуванням шламовапняної суміші в агловиробництві; а також виробництво залізофлюса для конвертерного виробництва. Такі варіанти дають можливість не тільки утилізувати вапно, але і підвищити ефективність утилізації залізовмісних відходів металургійного виробництва, і зокрема шламів.

Таким чином, утилізація вапняного пилу в металургійному виробництві вимагає попередньої їх підготовки. Операції підготовки пилу до утилізації супроводжуються вторинним пилеутворенням. Тому з метою підвищення екологічної безпеки підприємств чорної металургії необхідно розробити безпилеву технологію збору, підготовки і утилізації вапняних відходів.

У металургійному виробництві, як і в інших галузях промисловості, широко застосовуються різні схеми прибирання, підготовки технологічного і аспіраційного пилу, уловленого в мокрих і сухих газоочисних пристроях. Найпоширенішим на підприємствах чорній металургії України є мокре очищення газів, після якого утворюються цінні по хімічному складу залізовмісні шлами, технологія підготовки яких достатньо складна. Повному використанню їх перешкоджає висока вогкість (30‑50 %) і відсутність на підприємствах спеціальних ділянок підготовки.

Шлами, що утворюються, через відсутність простих і економічно вигідних технологій підготовки їх до утилізації, залишаються незатребуваними і скидаються в золошламонакопичувачі. У більшості ці шлами містять 30-70 % Fe та інших цінних компонентів (кальцій, магній і так далі), які могли б стати додатковим джерелом залізорудної сировини для наскрізного металургійного переділу. Найбільш поширена за кордоном схема обезводнення передбачає згущування шламової пульпи радіальних згущувачах, фільтрування на вакуум-фільтрах і сушку в сушарних барабанах. Проте розроблені способи відрізняються підвищеною енерго- і металоємністю при обезводненні великих об'ємів шламу.

Одним з шляхів підвищення ефективності підготовки шламу до утилізації є використання синергетичного ефекту, тобто одно тимчасового застосування явищ хімічного обезводнення і самотвердіння при обробці шламової пульпи активними зневоднюючими компонентами з числа відходів суміжних виробництв. Найбільш простим являється спосіб хімічного обезводнення, що передбачає використання кальцій- і магнійвмісних матеріалів. У світовій практиці цей спосіб знайшов застосування і входить в единный технологічний процес підготовки шламів до утилізації.

Ця схема впроваджена і на металургійному комбінаті ім. Дзержинского. Тут змішування пастоподібних шламів відбувається з сухими вапняними відходами, що дозволило виключити сушку шламів в сушарних барабанах.

Властивості самотвердіння шламів при їх обробці зневоднюючими матеріалами на основі відходів виробництва може бути реалізована також для захоронення небезпечних шламових відходів, наприклад в покинутих шахтах. Це дозволить виключити попадання забруднених вод у водойми. При цьому відпаде необхідність в додатковому будівництві і обслуговуванні золошламонакопичувачей без небезпеки проривів гребель і затоплення прилеглих орних земель. Золошламові відходи, зневоднені по пропонованій технології зможуть бути використані для ландшафтних робіт, а також в індустрії виробництва різних будівельних матеріалів.

4.4 Розрахунок балансу по влазі з використанням у технологічному потоці пилу та шламу

Якщо густина чистої води ρв=1 г/см3, то густину шламу, у якому міститься тверда фаза густиною ρт , можна знайти по формулі:

Вміст твердої фази у вагових відсотках розраховуємо за формулою:

У таблиці 4.4 приведені значення густини шламу при різній концентрації твердої фази (густина твердої фази прийнята рівною 4 г/см3).

Таблиця 4.4 – Густина шламу залежно від вмісту в нім твердої фази (при ρ т = 4 г/см3)

Вміст в шламі твердої фази |

Густина шламу,

г/см3 |

Вологість шламу, % |

||

Z, г/л |

Р,% |

|||

5 |

0,5 |

1,0038 |

99,50 |

|

10 |

1,0 |

1,0075 |

99,00 |

|

15 |

1,5 |

1,0113 |

98,50 |

|

50 |

4,8 |

1,0375 |

95,20 |

|

100 |

9,3 |

1,0750 |

90,70 |

|

150 |

13,5 |

1,1125 |

86,50 |

|

200 |

17,4 |

1,1500 |

82,60 |

|

300 |

24,5 |

1,2250 |

75,50 |

|

400 |

30,8 |

1,3000 |

69,20 |

|

500 |

36,4 |

1,3750 |

63,60 |

|

700 |

45,9 |

1,5250 |

54,10 |

|

800 |

50,0 |

1,6000 |

50,00 |

|

Баланс матеріалів при повному використанні в технологічному потоці пилу і шламів приведений в таблиці 4.5,4.6,4.7

Таблиця 4.5 – Баланс по волозі при Z=300 г/л

Матеріал |

Кількість сухого, кг |

Кількість вологого, кг |

Кількість вологи, кг |

Вологість, % |

Таблиця 4.6 – Баланс по волозі при Z=400 г/л

Матеріал |

Кількість сухого, кг |

Кількість вологого, кг |

Кількість вологи, кг |

Вологість, % |

Таблиця 4.7 – Баланс по волозі при Z=500 г/л

Матеріал |

Кількість сухого, кг |

Кількість вологого, кг |

Кількість вологи, кг |

Вологість, % |

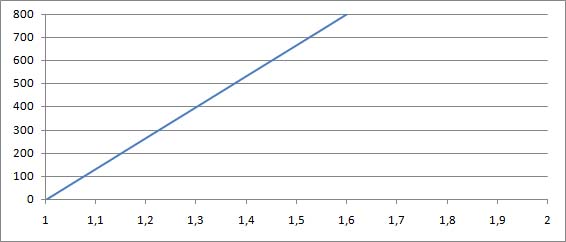

На рисунку 4.3 показана графічна залежність вмісту в шламі твердої фази та густини шламу.

Рисунок 4.3 – Залежність вмісту в шламі твердої фази від густини шламу

Вапно і вапняні продукти є ефективним реагентом в справі захисту і відновлення довкілля.

У США, наприклад, витрачається 1,25 млн.т меленого вапна для уловлювання сірки в потоці газів теплових електростанцій, що використовують тверде паливо (вугілля, що містить до 2,5% сірки), що відходять. За допомогою вапна з газів, що відходять, витягають до 99% сірки. Використовується також мелений вапняк, але результати при цьому менш ефективні і менш стабільні. Великі роботи по знесірченню газів промислових агрегатів, що відходять, ведуться в Німеччині. Уловлена сірка, залежно від умов, утворює з вапном і водяними парами напівгідрат сульфіту кальцію або гіпс, що являються, у свою чергу, цінною сировиною для хімічної промисловості.

Вапно використовується для очищення забруднених і стічних вод, а також водойм, річок і прибережних акваторій морів. При обробці вапном вод відбуваються наступні процеси:

а) зняття карбонатної жорсткості води, що запобігає утворенню накипу при її кип'яченні:

б) нейтралізація кислих вод (підвищення показника рН) шляхом зв'язування надмірної вуглекислоти;

в) видалення катіонів, що утворюють з іонами гидроксиду важкорозчинні опади; для очищення забруднених вод використовується вапняне молоко;

г) видалення аніонів і органічних сполук, що утворюють з катіоном Са+ важко розчинний осад (наприклад, фосфати, флюориди та ін.).

У Швеції проводяться роботи в загальнонаціональному масштабі по вапнуванню річок, озер і артезіанських свердловин меленим вапняком і вапняним шламом. Сконструйовані спеціальні судна для цієї мети. У Данії розроблено дві технології видалення фосфору, зважених твердих часток і органічних речовин із стічних вод з використанням гідроокису кальцію і сульфату заліза (або морської води). У багатьох країнах світу отримали широке поширення роботи по зміцненню (стабілізації) грунтів з використанням вапняного шламу і вапняку. Такі заходи здійснюються в районах гірських вироблень, зсувів, гідроспоруд.

Суміш вапно – грунт проявляє такі властивості як міцність, пластичність, стійкість проти вилуговування, самовостановлюючі властивості при усадці грунту. Суміш дозволяє зміцнювати круті схили, наприклад, яри. Суміш гірських порід з шламом з доломітового пилу використовують для забутування шахтних вироблень.

Є технологія пригнічення вибухонебезпечного вугільного пилу в шахтах. Для цієї мети в атмосферу шахт вводять вапняний пил, який осаджуючись на вугільному пилі, робить її вибухобезпечною.

Вапно знаходить застосування і в протипожежній техніці. Сухий порошок для гасіння пожеж, що складається з суміші відпрацьованого сульфідного щелока і вапна гідрата, у контакті з повітрям дає щедру піну. Один з компонентів цієї суміші (щелок) є відпрацьованим продуктом.

Водні розчини і суспензії вапна гідрата внаслідок сильної основної реакції застосовуються в якості дезинфектуючого і чистячого засобу. З цією метою вапняним молоком рясно обробляють тваринницькі і підвальні приміщення. У ставковому господарстві вапно використовують для знищення водяних паразитів : рибних п'явок, карпоедов і збудників гниття зябер.

В результаті наведених вище досліджень встановлено, що при змішуванні вологих шламів з вапняними відходами для визначення витрати вапна слід враховувати нагрів суміші і паровиділення. Міру гідратації вапна необхідно при цьому визначати у кожному конкретному випадку як експериментально, так і розрахунками.

По балансу по волозі для зволоження 1 т пилу необхідно в середньому 130 кг шламу, а з урахуваннями властивостей вапна для зневоднення 1000 кг шламу необхідно 6958,76 кг пилу.

Використання такого методу зневоднення дозволить усунути операції термічної сушки, що значно спрощує технологічну схему підготовки шламу до утилізації. Ця технологія не вимагає великих інвестицій, добре вписується в існуючу сиситему збору і згущування шламу і передбачає невелике будівництво згущувачів і пристроїв для його перемішування з відходами виробництв.

- Анистратов Ю.И. Технологические процессы открытых горных работ.– М.: Недра, 1995. – 351 с.

- Вторичные материальные ресурсы черной металлургии / В.Г. Варишников, А.М. Горелов, Г.П. Папков и др.: Справочник. Т. 2. – М.: Экономика, 1986. – 344 с.

- Горячев Г.И., Баженов Ю.М. Строительные материалы – М.: Стройиздат, 1986. С. 175-177.

- Экология и охрана окружающей среды при открытых горных работах / П.И. Томаков, В.С. Коваленко, А.М. Михайлов, А.Т. Колошников. – М.: Издательство МГГУ, 1994. – 418 с.

- Филатов С.С. Вентиляция карьеров. – М.: Недра,1981. – 206 с.

- Михайлов В.А. Борьба с пылью на рудных карьерах. – М.: Недра, 1981.–262 с.

- Пономарев В.В. Известняки.– Докучаевск, 2005.– 223с.

- Чуянов Г.Г. Обезвоживание, пылеулавливание и охрана окружающей среды. – М.: Недра,1987. – 206 с.

- Обогащение полезных ископаемых: Итоги науки и техники / ВИНИТИ. – Т.11 – М.: ВИНИТИ, 1977.

- Сладков А.С. Подготовка флюсов к доменной плавке. – М.: Металлургия, 1966. – 235 с.