Реферат по теме выпускной работы

Содержание

- Введение

- 1. Литературный обзор

- 1.1 Виды окислителей для ПВВ

- 1.2 Аммиачная селитра и ее свойства

- 1.2.1 Полиморфизм АС

- 1.2.2 Гигроскопичность

- 1.2.3 Слеживание АС

- 2. Экспериментальная часть

- 2.1 Электризация ПВВ

- 2.2 Усовершенствование ПВВ на основе аммиачной селитры

- Выводы

- Список источников

Введение

Промышленные взрывчатые вещества нашли широкое применение в различных отраслях промышленности. С помощью буровзрывных работ добывается около 70% полезных ископаемых, проводится больше 90% выработок на горнорудных предприятиях и почти 70% – на угольных шахтах Донецкого бассейна. Сейчас невозможно развитие горной промышленности, строительство больших сооружений, плотин, дорог в горах, на болотах без использования ВВ. При помощи ВВ ведется сейсмическая разведка полезных ископаемых, массовыми взрывами раскрывают на большой глубине в земных недрах залежи руд. Люди научились колоссальными взрывами изменять рельефы гор и создавать преграды грязевым оползням, быстро ликвидировать последствия горных обвалов и землетрясений, гасить лесные пожары, сваривать тонкие листы разнородных металлов, укреплять стальные конструкции.

В связи с этим крайне актуальной является работа в направлении повышения безопасности, эффективности, экономичности, увеличения коэффициента использования потенциальной энергии взрывчатых веществ (ВВ).

Промышленные ВВ (ПВВ) – это взрывчатые вещества, которые характеризуются пониженной чувствительностью к внешнему влиянию и относительно невысокой стоимостью. Они должны безотказно детонировать от средств инициирования, не оказывать вредного влияния на организм человека во время изготовления и работы с ними.

Как известно, взрывчатое превращение всех современных промышленных ВВ базируется на окислении горючих элементов кислородом. Поэтому все без исключения взрывчатые механические смеси должны состоять не менее чем из двух (взрывчатых или невзрывчатых) компонентов, а именно: горючего и окислителя. Окислители – вещества, которые содержат избыточный кислород и способны легко его отдавать (аммиачная, калиевая, натриевая селитры). Состав и свойства окислителя будут бесспорно влиять на свойства взрывчатого вещества. Именно поэтому исследование влияния состава окислителя на свойства ПВВ является актуальной темой.

Целью работы является исследование влияния состава окислителя на свойства промышленных взрывчатых веществ.

Для достижения поставленной цели необходимо решить следующие задачи:

- Провести анализ исследований и публикаций для выяснения основных видов окислителей, используемых в ПВВ.

- Рассмотреть влияние различных окислителей на свойства взрывчатых веществ.

- Рассмотреть возможность создания новых более экологичных и эффективных ПВВ.

1. Литературный обзор

1.1 Виды окислителей для ПВВ

В качестве окислителя в составе промышленных взрывчатых веществ может использоваться аммиачная селитра и другие жидкие и твердые вещества.

Взрывчатые смеси на основе аммиачной селитры являются наиболее распространенными промышленными ВВ. Это объясняется доступностью селитры, широкой производственной базой ее изготовления, а также сравненной безопасностью переработки смесей на ее основе. Во взрывных смесях аммиачная селитра исполняет роль окислителя, а горючим могут быть разнообразные органические соединения, в том числе взрывчатые с отрицательным кислородным балансом, такие как тротил, динитронафталин и другие, а также металлические порошки алюминия.

Кроме аммиачной селитры в состав промышленных ВВ в качестве окислителя могут быть введены другие жидкие и твердые соединения. Их относительную эффективность можно оценить по энергетическим характеристикам смесей стехиометрического состава, которые содержат одно и то же горючее. В таблице 1 приведены результаты расчета энергетических характеристик смесей с тротилом, за критерий эффективности принята величина идеальной работы взрыва, относительная эффективность выражена в процентах к идеальной работе смеси тротила с аммиачной селитрой, принятой за 100.

Наиболее высокие показатели имеют смеси на основе жидких окислителей, которые превосходят аммониты по работоспособности в 1,42-1 66 раз.

Из приведенных в табл. 1.1 окислителей кроме аммиачной селитры в составе промышленных ВВ применяют соли хлорной и хлорноватой кислот (перхлоратные и хлоратные ВВ), нитраты щелочно-земельных и щелочных металлов. Последние вводятся в состав некоторых водонаполненных ВР для повышения плотности, а также в селективно-детонирующих предохранительных ВР.

| Окислитель | Содержание тротила, % | Теплота взрыва, кДж/кг | Объем газов взрыва, л/кг | Полная идеальная работа взрыва, кДж/кг | Эффективность относительно тротила,% |

| Четырехокись азота (N2O4) | 48,4 | 7930 | 650 | 5950 | 166 |

| Перкись водорода (Н2O2) | 41,3 | 7080 | 835 | 5680 | 159 |

| Азотная кислота моногидрат (НNO3) | 46,3 | 6360 | 695 | 5090 | 142 |

| Перхлорат аммония (NH4ClO3) | 31,5 | 5710 | 745 | 4620 | 129 |

| Перхлорат натрия (NaClO4) | 41,4 | 6170 | 450 | 4360 | 122 |

| Аммиачная селитра (NH4NO3) | 21,3 | 4310 | 892 | 3570 | 100 |

| Натриевая селитра (NaNO3) | 38,8 | 4960 | 420 | 3420 | 95,5 |

| Калиевая селитра (KNO3) | 35,0 | 4370 | 380 | 2940 | 82 |

Перхлоратные ВВ – смеси, в которых в качестве окислителя используются соли хлорной кислоты – перхлораты калия, натрия или аммония. Взрывчатые смеси, которые содержат перхлоратные соли, отличаются очень высокой чувствительностью к трению и удару, поэтому они практически не применяются.

Перхлораты как окислители дают большой энергетический выигрыш по сравнению с аммиачной селитрой. Так, стехиометрические смеси селитры с тротилом имеют теплоту взрыва 4190 кДж/кг, с парафином – 3770 кДж/кг; те же горючие с перхлоратом аммонию образуют смеси с теплотой взрыва соответственно 5550 кДж/кг и 5230 кДж/кг.

Традиционные способы флегматизации нитросоединений и их смесей введением в них низкоплавких органических веществ (парафина, церезина, воска и т. п.) не только не снижают чувствительность перхлоратных солей и их композиций, но, напротив, повышают ее. Наиболее сильным флегматизатором является желатинированная вода, которая снижает чувствительность к удару перхлоратных солей с 80-100 до 40-60 %.

Перхлораты калия и натрия образуют менее чувствительные смеси, чем перхлорат аммонию. При взрыве они образуют тонкодисперсные хлориды металлов, которые действуют как ингибиторы. Поэтому их вводят в составы некоторых предохранительных ВВ.

Известны патенты США, Великобритании, в которых предлагаются способы приготовления составов на основе азотной кислоты. Подобные составы были известны еще и на ранней стадии развития промышленных ВВ. Наибольшее количество тепла в системах кислота-тротил выделяется при содержании тротила 35-40%. Наиболее доступными и экономически выгодными являются композиции на основе желатинированной полиакрилом кислоты с ферросплавами, теплота взрыва которых 8370-9210 кДж/кг. Теплота взрыва смесей азотная кислота-алюминий может достигать 11720 кДж/кг.

Высокая летучесть азотной кислоты, ее агрессивность и низкая живучесть геля на ее основе сдерживают практическое использование таких составов.

Жидкие взрывные смеси на основе четырехокиси азота, тетранитрометана и 98% азотной кислоты, используемых как окислитель, и керосина (горючего), характеризуются высокой детонационной способностью. Критический диаметр детонации таких смесей 1,2-2 мм. Смеси подобного рода использовались в технологии взрывного бурения [1].

Из-за удобства, доступности, сравнительной безопасности переработки наибольшее распространение в качестве окислителя для ПВВ получила аммиачная селитра. Поэтому ее свойства будут рассмотрены подробнее.

1.2 Аммиачная селитра и ее свойства

Аммиачная селитра – техническое название нитрата аммония NH4NO3, молекулярная масса которого 80,05. В чистом виде она содержит 35% азота, 5% водорода и 60% кислорода, 20 % которого выделяется в свободном состоянии при полном ее разложении. Температура плавления: 169,6 °С – чистого безводного нитрата аммония, 160 °С или 140 °С технической селитры с содержанием влаги соответственно 1,7 и 2,5% [2].

Аммиачная селитра – белое кристаллическое вещество, которое получается взаимодействием аммиака с азотной кислотой по уравнению

Выпускается в виде гранул или кристаллов. Гранулы аммиачной селитры, которые образуются при кристаллизации ее расплава, являются капиллярно-пористым телом. Максимально возможная плотность кристаллов 1,725 г/см3. Практически она ниже из-за наличия раковин и других дефектов в кристаллической решетке [1].

Аммиачная селитра раньше применялась в чистом виде как малочувствительное ВВ при массовых взрывах; теплота взрывного превращения селитры 1600 кДж/кг, работоспособность в свинцовой бомбе 165-230 см3. Теплота образования – 355 кДж/ моль.

При взрыве селитра разлагается по уравнению

При недостаточном инициировании, а также при тепловом взрыве она может разлагаться и по другим уравнениям с меньшими тепловыми эффектами и с выделением токсичных окислов азота. Этим, в частности, объясняется выделение окислов азота при неполноценных взрывах ВВ на основе аммиачной селитры.

Чувствительность селитры к детонационному импульсу зависит от влажности, размера гранул и плотности. Детонация сухой тонкоизмельченной АС при плотности 0,8 г/см3, по данным А.Ф. Беляева, стойко распространяется в открытых зарядах диаметром около 100 мм. Детонация с размером частиц 1 мм и влажностью 1% затухает в открытом заряде диаметром 300 мм. АС с влажностью 3% не взрывается в зарядах еще больших диаметров. Чувствительность к взрыву повышается в результате локального растворения и следующей перекристаллизации селитры, которая приводит к пористости.

По данным Г. Кука, скорость детонации измельченной АС в зависимости от диаметра заряда d принимает значение приведенные в таблице 1.2.

| d, мм | 100 | 150 | 200 | 250 | 300 | 460 |

| D, км/с | отказ | 1,4 | 1,6 | 1,8 | 1,15 | 2,75 |

На детонационную способность АС влияет прочная оболочка. В неразрушаемой оболочке зарегистрирована стойкая детонация селитры в зарядах диаметром 5 мм.

Критический диаметр водостойкой селитры в зависимости от степени измельчения и содержания гидрофобных добавок составляет 50-80 мм, а тонко дисперсной пыли – 20-30 мм.

Скорость детонации селитры без добавок в металлической трубе диаметром 40 мм составила 1,95 км/с, водостойкая селитра в этих условиях детонировала со скоростью 2,57 км/с, а ее пыль – со скоростью 3,4 км/с. При введении к селитре органических добавок чувствительность к детонации увеличивается.

К механическим действиям водостойкая селитра, особенно ее пыль, более чувствительна, чем обычная селитра, но менее чувствительна по сравнению с тротилом и аммонитом 6ЖВ.

Из-за низкой чувствительности и энергии взрыва аммиачная селитра имеет сниженную способность к передаче детонации на расстояние.

1.2.1 Полиморфизм АС

В зависимости от температуры аммиачная селитра может существовать в нескольких модификациях (табл. 1.3) [2]. Было обнаружено еще четыре модификации нитрата аммония. Модификации VI, VIII и IX существуют при высоком давлении (86-270 МПа), модификация VII – при температуре 170 °С. Подробно модификационные переходы исследованы А.Е. Никифоровым.

Переходы обратимы и протекают с небольшим рыхлением структуры в поликристаллических образцах. Исключение составляет III модификация. Прямой переход в II и IV модификации усложнен из-за сравнительно большого термодинамического барьера, особенно в сухом веществе. Увлажнение облегчает переход через рекристаллизацию. При определенных условиях возможен прямой переход из модификации II в IV. При циклических нагреваниях взрыхление заряда увеличивается. Переход из модификации IV в III сопровождается увеличениям объема, по уточненным данным А.Е. Никифорова, на 0,0240 см/г3 (4,14%), из V модификации в IV соответственно на 0,016-0,018 см/г3, или до 3%.

Из-за полиморфных переходов при температурных изменениях в массе селитры (смесевых ВВ) возникает напряжение, которое может привести или к сцеплению порошковидных частиц (слеживание, спекание), или к разрыхлению и росту сформированных зарядов. Поскольку низкая влажность (ниже 0,1%) тормозит наиболее опасный переход из модификации IV в III, то одним из способов физической стабилизации явдляется подсушивание (в производственных условиях), или введение водопоглощающих добавок. Возможны метастабильные переходы из модификации II в IV или даже из II в V за счет введения этих добавок, а также стабилизация одной модификации в широком диапазоне температур (±60°), например, введением азотнокислого калия (KNO3 ).

Таблица 1.3 – Характеристика кристаллических модификаций нитрата аммония

| Модификация | Структура кристаллов | Температурные границы, °С | Теплота перехода, ккал/кг | Изменение объема, % | Плотность, г/см3 |

| I | Кубическая | 169,6-125,8 | 16,75 | -2,13 | 1,55 |

| ІІ | Тетрагональная | 125,8-84,2 | 12,24 | -1,33 | 1,6 |

| III | Ромбическая | 169,6-125,8 | 16,75 | -2,13 | 1,55 |

| ІV | Ромбически-бипирамидальная | 32,3-(-18) | 4,99 | -3,3 | 1,7 |

| V | Гексагональная | ниже -18 | 1,6 | +1,65 | 1,72 |

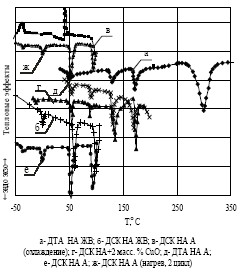

В работе [6] исследовались модификационные переходы аммиачной селитры марок А, ЖВ и селитры стабилизированной окислами меди, никеля и цинка с помощью методов дифференциальной сканирующей калориметрии, дифференциального термического анализа.

На рис. 1.1 показаны кривые ДСК/ДТА порошков НА марок А, ЖВ и фазостабилизованого НА в широкой области температур. Эндотермические эффекты на кривых ДТА отвечают фазовым, полиморфным переходам и разложению НА.

Полученные результаты в целом отвечают данным для чистого нитрата аммония, за исключением яркого выраженного сдвига области полиморфного перехода фазы IV-III в область Т=50-52 °С. ДТА, ДСК НА марки ЖВ показывают отсутствие полиморфных переходов в области температуры меньше +50 °С, а также полиморфного перехода при Т=84 °С (II-III), какой однозначно оказывается в образцах НА марки А.

1.2.2 Гигроскопичность

Аммиачная селитра отличается высокой гигроскопичностью, которая является одной из причин ее слеживания.

Относительная влажность воздуха при которой вещество не увлажняется и не подсыхает, называется гигроскопической точкой. Гигроскопическая точка является функцией температуры, которая выходит из определяющего уравнения:

где рн – парциальное давление водяного пара над насыщенным раствором вещества; р – парциальное давление насыщенного водяного пара при данной температуре; х – относительная влажность воздуха, %.

Гигроскопические точки Г аммиачной селитры при разных температурах имеют (в % относительной влажности) следующие значения (табл. 1.4):

| t, °C | 10 | 15 | 20 | 25 | 30 | 40 | 50 |

| Г, % | 75,3 | 69,8 | 66,9 | 62,7 | 59,4 | 52,5 | 48,4 |

Добавление в плав аммиачной селитры растворимых неорганических солей, как правило, снижает гигроскопическую точку по сравнению с чистой солью. Так, добавление 1,2% нитрата магния снижает гигроскопическую точку при 25 °С до 57,3% [3].

1.2.3 Слеживание АС

Слеживание – это способность некоторых порошковидных веществ терять при хранении сыпучесть и превращаться в плотную массу. Иногда это явление называют также спеканием

. Но под спеканием большей частью понимают потерю сыпучести, вызванную нагревом.

Одной из причин слеживаемости является рекристаллизация водорастворимых компонентов. При увлажнении ВВ некоторая часть солей (нитраты аммония, хлористого натрия или др.) переходит в раствор. Затем при подсыхании или понижении температуры из насыщенного раствора выделяются новые кристаллы, которые цементируют массу в прочный конгломерат. Этому процессу способствуют капиллярные силы, которые сближают увлажненные частицы. Потому при слеживании, кроме потери сыпучести, часто порошок самоуплотняется, то есть происходит объемная усадка. Описанный процесс имеет место при умеренном увлажнении гидрофильных материалов. При большом содержании влаги уменьшения растворимости при понижении температуры может оказаться недостаточным для цементации массы образованиям новых кристаллов из раствора.

Слеживание по описанному механизму усиливается при внешнем давлении, например, при штабелировании материала, упакованного в мягкую тару (бумажные, пластиковые мешки), или при внутреннем напряжении, вызванном в результате полиморфных превращений аммиачной селитры с увеличением объема ВВ. В этом отношении особенно опасен нагрев аммиачной селитры выше температуры +32 °С, при которой она из β-формы переходит в γ-форму с увеличением объема на 2,5%. Некоторые исследователи обнаруживали слеживание в результате полиморфных превращений при температуре +32 °С только влажной селитры; при отсутствии влаги слеживания при нагреве не происходило. Также слеживание увеличивается при увеличении измельченной гранул аммиачной селитры.

Наибольшую слеживаемость имеют вещества со средними значениями гигроскопической точки 50-70 %, способные периодически увлажняться и подсыхать с изменением влажности воздуха. Именно такими является основной компонент промышленных ВВ – аммиачная селитра.

На слеживаемость могут влиять размеры и форма частиц ВВ. С увеличением размеров уменьшается удельная поверхность порошка, а, следовательно, и число возможных узлов сцепления. По той же причине порошок, который состоит из частиц сферической формы, меньше слеживается, чем порошки, которые содержат частицы с плоскими поверхностями. Гладкая поверхность образует меньше возможностей для слеживания, чем шершавая [1].

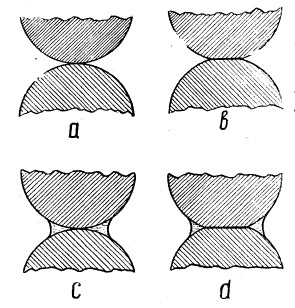

Подробно механизм слеживания гранулированной аммиачной селитры рассмотрен в работе [4]. Если привести в соприкосновение друг с другом несколько гранул, как это имеет место в слое вещества, то между ними возникает некоторое количество единичных связей, которое равняется числу точек соприкосновения гранул. Чем выше прочность единичных связей, тем больше механическая прочность слоя, и, следовательно, тем значительнее слеживаемость.

Однако, как показывает опыт, если насыпать тонким слоем сухие гранулы, то прочность возникающих при этом единичных связей настолько мала, что не возникает заметного упрочнения слоя, и он рассыпается при удалении ограничивающих стенок.

Создание значительной механической прочности слоя гранулированной аммиачной селитры при постоянном числе единичных связей требует значительного увеличения прочности последних. Это может иметь место при увеличении поверхности контакта между отдельными гранулами, что достигается:

- Путем пластической деформации гранул под воздействием внешней нагрузки (рис. 1.2в);

- Путем создания кристаллических перемычек между гранулами за счет образования кристаллов из маточного раствора, если последний каким-либо способом попал в межгранульное пространство (рис. 1.2с);

- Путем одновременного действия пластической деформации гранул и образования кристаллических перемычек между гранулами (рис. 1.2d).

Обволакивающие, нерастворимые в воде масла, парафин, керосин и другие примеси снижают слеживание гигроскопического вещества, покрывая ее частицы негигроскопичной пленкой. Вследствие этого снижается скорость поглощения влаги. Кроме этого, пленка гидрофобного вещества изолирует частицы вещества одну от одной и новые кристаллы, которые образуются, менее крепко связывают массу вещества.

В теории кристаллизации известен принцип изменения активными примесями размеров и формы кристаллов, например, добавками поверхностно-активных веществ (0,01-0,1%), в частности красителей. Соответственно эти добавки могут влиять и на процесс слеживания. Общим для структурной характеристики красителей, эффективно изменяющих размеры кристаллов, есть присутствие в них сульфогрупп и катионной группы вида NH2 или OH. Эффективнее всего снижают слеживание аммиачной селитры фуксин кислотный из класса трифенилметанових красителей и кислотный красный амарант из класса азокрасителей.

Также практикуются такие методы снижения слеживаемости как смещение полиморфрных превращений АС в область высоких температур. Это достигается путем добавления к кристаллам АС хлористого калия или калийной селитры [5].

2 Экспериментальная часть

2.1 Электризация ПВВ

В производственных условиях накопление зарядов статического электричества может достигать таких пределов, при которых разряд их способный воспламенить или вызывать взрыв чувствительных к искровым разрядам веществ. Кроме того, при электризации могут создаваться технологические препятствия, такие, как налипание продуктов на стенки аппаратов и трубопроводов, комкование порошков, затруднение при просеивании и др. Потому явление электризации необходимо учитывать при изготовлении и применении ВВ и обеспечивать, где это необходимо, соответствующие мероприятия защиты.

Для оценки достоверности и опасности электризации при применении промышленных ВВ учитывают не только электрические характеристики ВВ, но и условия их применения, которые могут существенно влиять на образование и накопление зарядов статического электричества при работе с ВВ. В определенных условиях некоторые промышленные ВВ способны расслаиваться и распыляться (при транспортировке, пневмозаряжании, засыпке в скважины и др.). Пыление ВВ обычно приводит к повышению электризации, и эта электризация становится опасной, если образуется пыль чувствительных к искровому разряду веществ, например тротила или алюминия [7].

2.2 Усовершенствование ПВВ на основе аммиачной селитры

Одним из наиболее распространенных взрывчатых веществ на основе АС является граммонит 79/21. Граммонит 79/21 [1] вещество второго класса, предназначен для взрывных работ в карьерах, рудниках и шахтах, не опасных по газу и пыли при ручном и механизированном заряжании сухих и мокрых (обезвоженных) шпуров, скважин и камер. Для инициирования электродетонатором и детонирующим шнуром требует промежуточного детонатора, в качестве которого на открытых работах достаточно одной шашки типа Т-400Г, а на подземных работах одного стандартного патрона аммонита любой марки. Выпускается в непатронированном виде и может использоваться во всех климатических регионах стран СНГ.

В ходе многолетней практики использования граммонита выявлены следующие недостатки: слеживаемость, пыление и электризуемость.

Слеживаемость граммонита 79/21 появляется из-за гигроскопичности аммиачной селитры и ее способности к полиморфным превращениям. Слеживаемость приводит к зависанию вещества в бункерах, сводообразованию, при пневмнозаряжании скважин осложняется транспортировка взрывчатки по трубопроводам и шлангам к местам заряжания.

Пыление граммонита появляется при пневмотранспортировке и пневмозаряжании скважин. При механизированном заряжании необходимо принимать меры, которые предупреждают просыпание, а также выделение пыли или частиц взрывчатого вещества в окружающее пространство. При этом во всех случаях содержание компонентов ВВ в воздухе рабочей зоны, независимо от времени контакта с ними людей, не должно превышать предельно допустимой концентрации, которая составляет 0,5 мг/м3 (по тротилу как наиболее вредному веществу).

Граммонит 79/21 упаковывается в мешки, которые состоят из двух слоев: внутренний – полиэтиленовый, и внешний – полипропиленовый. Из-за этого повышается электризуемость граммонита. В производственных условиях накопление зарядов статического электричества может достигать таких пределов, при которых их разряд способен воспламенить или вызвать взрыв чувствительных к искровым разрядам веществ. Кроме того, при электризации могут образовываться технологические препятствия, такие как, налипание продуктов на стенки аппаратов и трубопроводов, трудности при просеивании и др. Поэтому явление электризации необходимо учитывать при изготовлении и применении взрывчатых веществ.

С целью устранения слеживаемости и пыления в состав взрывчатых веществ добавляют обволакивающие добавки, например, индустриальное масло (ИМ), но это приводит к увеличению электризуемости. Для уменьшения рассмотренных выше недостатков было принято решение о введении в состав граммонита 79/21 обволакивающей добавки в виде индустриального масла марки И-20 [8] и опудривающей добавки в виде графита марки С-1. Составлялись смеси аммиачной селитры с графитом, а также селитры с 0,5% масла и графитом. Содержание графита варьировалось от 0,24% до 1,02%.

Проверка электризуемости АС та смесей на ее основе проводилась следующим образом. Аммиачная селитра помещалась в емкость ровным слоем, толщина которого составила 15 мм. Электризуемость проверялась мегомметром, с электродом поверхность контакта которого составляет 3,5х3. Сопротивление АС составило 300 кОм. Далее составлялись смеси АС с графитом С-1 и индустриальным маслом. Полученные экспериментальные данные приведены в таблице 2.1.

Таблица 2.1 – Электрические характеристики АС и смесей на ее основе

| Состав смеси | Состав, % | Состав, г | Электризуемость, кОм |

| АС | 100 | 50 | 300 |

| АС+графит | 100+0,24 | 50+0,12 | 150 |

| АС+графит | 100+0,48 | 50+0,24 | 120 |

| АС+графит | 100+0,72 | 50+0,36 | 100 |

| АС+графит | 100+0,96 | 50+0,48 | 85 |

| АС+графит | 100+1,02 | 50+0,6 | 70 |

| АС+ИМ | 100+0,5 | 50+0,25 | 500 |

| АС+ИМ+графит | 100+0,5+0,24 | 50+0,25+0,12 | 300 |

| АС+ИМ+графит | 100+0,5+0,48 | 50+0,25+0,24 | 250 |

| АС+ИМ+графит | 100+0,5+0,75 | 50+0,25+0,36 | 200 |

| АС+ИМ+графит | 100+0,5+0,96 | 50+0,25+0,48 | 180 |

На рисунке 2.1 изображена графическая зависимость электризуемости от содержания графита в смеси. По полученным экспериментальным данным видим, что электризуемость чистой АС составляет 300 кОм. При добавлении индустриального масла электризуемость резко увеличивается до 500 кОм. При добавлении 0,24% графита электризуемость АС резко уменьшается с 300 до 150 кОм. При дальнейшем увеличении содержания графита до 1% электризуемость постепенно уменьшается до 70 кОм. Состав, содержащий графит и индустриальное масло, имеет большую электризуемость чем смесь АС и графита. Электризуемость смеси АС+графит+ИМ также уменьшается при увеличении содержания графита.

Полученные смеси сохраняют сыпучесть в течение 6 месяцев, к концу этого периода образуют небольшие комки, легко разрушающиеся при надавливании пальцами.

Оптимальным рекомендуемым содержанием добавок можно считать 0,5% ИМ и 0,8% графита.

С точки зрения безвредности продуктов взрыва при составлении взрывчатых смесей необходимо стремиться к смесям с нулевым кислородным балансом или с небольшим отклонением, поэтому были проведены расчеты[9] кислородного баланса и теплоты взрыва нового состава. Кислородный баланс исходного граммонита 79/21 составляет +0,02, кислородный баланс усовершенствованной смеси по расчетам составляет -3,6. Теплота взрыва граммонита до введения добавок составляет 4280 кДж/кг, при введении 0,5% ИМ и 0,8% графита этот показатель увеличился до 4710 кДж/кг.

Выводы

На данном этапе выполнения работы было рассмотрено влияние различных окислителей на свойства ВВ. Наиболее высокие показатели имеют смеси на основе жидких окислителей, которые превосходят аммониты по работоспособности в 1,42-1,66 раз. Стехиометрические смеси селитры с тротилом имеют теплоту взрыва 4190 кДж/кг, с парафином – 3770 кДж/кг; те же горючие с перхлоратом аммония образуют смеси с теплотой взрыва соответственно 5550 кДж/кг и 5230 кДж/кг. Но из-за неудобства использования и большой чувствительности такие ВВ не нашли широкого применения.

В работе рассмотрены свойства самого распространенного окислителя в составе промышленных взрывчатых веществ – аммиачной селитры. Ее распространенность объясняется доступностью селитры, широкой производственной базой ее изготовления, а также сравненной безопасностью переработки смесей на ее основе.

ПВВ на основе аммиачной селитры обладают следующими нелдостатками: слеживаемость, пыление, электризуемость. В ходе работы усовершенствовали взрывчатый состав граммонит 79/21, путем введения добавок в виде индустриального масла И-20 и графита С-1. Усовершенствованный состав обладает меньшей электризуемостью и слеживаемостью. Оптимальное содержание добавок составляет: 0,5% индустриального масла и 0,8% графита. Были произведены расчеты энергетических характеристик нового состава. Его кислородный баланс уменьшился и составляет -3,6, теплота взрыва увеличилась с 4280 до 4710 кДж/кг.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2012 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Дубнов Л.В. Промышленные взрывчатые вещества/Дубнов Л.В., Бахаревич Н.С., Романов А.И. – М.: Недра, 1988. – 358 с: ил.

- Технология аммиачной селитры/ Под ред. В.М. Олевского – М.: Химия, 1978. – 312 с: ил.

- Пестов Н.Е. Физико-химические свойства зернистых и порошкообразных химических продуктов. – М.-Л. Изд. АН СССР, 1957. – 234 с.

- Куприн Н.П. Теория процесса слеживания гранулированной аммиачной селитры и возможные пути борьбы со слёживаемостью.– Томск: Известия Томского политехнического института им. Кирова. Том 71, 1952.– с. 25-51

- Терещенко А.В., Терещенко О.Г. Антислеживающие гигроскопичные добавки к солям и удобрениям. [Рукопись]. – Томск, 1985. – 22 с.

- Попок В.Н. К решению задачи фазовой стабилизации нитрата аммония. [Электронный ресурс]. – Режим доступа:Электронный научный журнал

Исследовано в России

- Светлов Б.Я. Теория и свойства промышленных взрывчатых веществ/Светлов Б.Я., Яременко Н.Е. – М.: Недра, 1973. – 208 с: ил.

- Топлива, смазочные материалы, технические жидкости. Ассортимент и применение. Справочник/ под ред. В.М. Школьникова. – М.: Издательский центр «Техинформ», 1999. – 598 с: ил.

- Бандурин М.К. Сборник задач по теории взрывчатых веществ/ Бандурин М.К., Рукин Л.Г. – М.: Оборонгиз, 1959 г. – 188 с.