Реферат за темою випускної роботи

Зміст

ВСТУП

1. Актуальність теми

2. Цілі та завдання

3. О`бєкт дослідження

4. Наукова новизна роботи

5. Практичне значення результатів

6. Аналіз організації прямого отримання зіліза на закордонних та відчізняних підприємствах

6.1 Стан виробництва закордоном

6.2 Стан виробництва в Україні

7. Можливі варіанти та технологічна схема організації бездоменного виробництва заліза

8. Порівняння деяких характеристик металлургії чавуну і металлургії заліза. Причини розвитку металургії заліза

8.1 Можливості переробки бідних залізних руд

8.2 Наявність домішок інших елементів

8.3 Фізичні властивості руди

8.4 Використання не дефіцитних видів палива

8.5 Використання нових видів енергії

9. Екологічна оцінка ефективності організації бездоменного виробництва заліза

9.1 Утворення відходів у металургії

9.2 Утилізація відходів у металургії

9.3 Переробка відходів у агрегаті прямого отримання заліза «Ромелт»

Висновнки

Список літератури

Вступ

До теперішнього

часу основна кількість чорних металів (більше 98%) отримують за

двоступеневою схемою чавун-сталь. За цією схемою залізо з руди в ході

доменної плавки практично повністю переходить в чавун, а сталь

виробляють із чавуну в конвертерах або сталеплавильних печах. При

цьому не має значення, з якою часткою скрапу (аж до 100%) була

отримана сталь, так як скрап, в свою чергу, був отриманий з чавуну.

Двостадійний

процес, незважаючи на гадану складність у порівнянні з безпосереднім

виробництвом сталі з руди, має такі переваги: можливість

отримувати метал заданої марки з будь-якого залізорудної матеріалу,

високу одиничну продуктивність агрегату, порівняно низький рівень

матеріальних та енергетичних витрат і ін До останнього часу жоден із

способів прямого одержання сталі з руди не витримував конкуренції з

двоступеневої схемою. У другій половині XX ст. ситуація в

промисловості різко змінилася. Виниклі дефіцити джерел енергії,

території, поширення виробництва металу в країнах, що розвиваються,

різке зростання вимог до якості металу та зрослі вимоги екології

змусили переглянути критерії успіху при отриманні чорних металів.

Виявилося, наприклад, що максимальна продуктивність праці, характерна

для найбільш потужних доменних печей і конвертерів, і низький рівень

енергетичних витрат у них не є самі по собі доказами переваги цих

агрегатів, так як це може не відповідати кінцевим

народногосподарським критеріям ефективності. Істотно зросло значення

фактора "комфортності" людини на виробництві, рівня

інтелектуального внеску за участю його в виробничому процесі.

Ймовірно, що ці чинники ще не дуже усвідомлено, але все більш потужно

впливають на структуру виробництва та його зміст.

Не випадково саме в

другій половині XX ст. в металургійній промисловості почали активно

проявляти себе нетрадиційні методи виробництва металу. Ці способи

часто об'єднують одним назвою "пряме отримання заліза",

хоча це не дуже точно, про що буде докладніше сказано далі.

1. Актуальність теми

Актуальність моєї

роботи полягає в тому, що на планеті зменшуються запаси коксівного

вугілля, а в деяких регіонах їх взагалі немає. У відомій схемі

отримання стали полупродуктом є чавун, 50% собівартості якого

становить кокс. Отже в майбутньому, рано чи пізно, доменне

виробництво буде замінено прямим отриманням заліза, основні аспекти

отримання якого розглянуті в даній роботі.

2. Цілі та завдання роботи

Метою даної роботи

є аналіз ресурсних та екологічних можливостей схем виробництва заліза

виключають з технологічної схеми доменне і коксохімічне виробництво.

Основні завдання:

1. Розкрити суть

методів позадоменної отримання металу;

2. Порівняти деякі

характеристики металургії чавуну і металургії заліза;

3. Запропонувати

альтернативу складування та захоронення пластика;

4. Вивчити

класифікацію процесів прямого одержання рідкого металу;

5. Розглянути

причини активного розвитку металургії заліза в майбутньому;

3. Об'єект дослідження

Об'єктом

дослідження є як різні технологічні схеми отримання губчастого

заліза, так і ресурсні можливості нашої країни.

4. Наукова новизна роботи

На даний момент в

Україні не існує жодного підприємства працює за прогресивною

технологічною схемою (губчате залізо - електропіч), але як вже

згадувалося раніше, світові тенденції ведуть до того, що рано чи

пізно перехід на дану схему виробництва стане неминучим.

5. Практичне значення результатів

За підсумком роботи

будуть зроблені висновки про можливість впровадження позадоменної

виробництва в Україну і то які наслідки матиме таке переобладнання.

6. Аналіз організації

прямого отримання заліза на закордонних і вітчизніних підприємствах

Існуюча

технологічна схема отримання чорних металів (чавуну і сталі)

розрахована на споживання якісної сировини і виплавки металу

звичайної якості. Але якість природної сировини безперервно

знижується, а вимоги до якості металу постійно підвищується. В

майбутньому розрив між якістю сировини і металопродукції буде

зростати. Це пов'язано з тим, що запаси високоякісної сировини

виснажені або перебувають в необжитих районах, а також погіршенням

гірничо-геологічних умов видобутку і необхідністю організації дальніх

перевезень. Тому робота по існуючій технологічній схемі може привести

до подальшого зниження ефективності отримання чорних металів.

Необхідні докорінні зміни в цій схемі, що

передбачають застосування принципово нових технологічних процесів і

агрегатів.

Ці зміни зажадають

великих витрат і тривалого часу. Це пов'язано з кількома причинами.

По-перше, нові технологічні процеси одержання чорних металів поки

знаходяться у стадії розробки, які ведуться вкрай повільно. По-друге,

основні фонди чорної металургії величезні і для їх поновлення буде

потрібно кілька десятиліть. У найближчій перспективі поряд з

розробкою та промисловим освоєнням нових процесів необхідно домогтися

підвищення ефективності використання наявних основних фондів.

6.1 Стан

позадоменної виробництва за кордоном

Розвиток чорної

металургії - провідної галузі металургійної промисловості США -

значною мірою базується на великих запасах залізної руди в районі оз.

Верхнє. Запаси залізної руди в країні далекі від виснаження, проте

найкращі руди були хижацьки вироблені в результаті більш ніж

сторічної експлуатації. Величезні запаси щодо низькоякісних руд в

районі оз. Верхнє почали розробляти лише з середини 50-х років. Однак

процес промислового збагачення таконіти недостатньо рентабельний -

вартість одержуваних залізорудних окатишів значно вища за вартість

імпортованої залізної руди. Починаючи з 50-х років металургійні

монополії США стали форсувати ввезення високоякісної залізної руди,

головним чином з Канади і Венесуели. Якщо в 1945 р. за рахунок

імпорту забезпечувався лише 1% всіх потреб чорної металургії США в

залізній руді, то в 1956 р. ця частка зросла до 23%, а в. 1995 р. -

до 41%. США змушені ввозити більшість легуючих металів, у тому числі

марганець, хром і нікель. У зв'язку з малою кількістю запасів

коксівного вугілля, і зростанням вартості коксу на світовому ринку в

США активно розвиваються і отримують промислове впровадження методи

позадоменної виробництва заліза.

Один зі світових

гігантів чорної металургії компанія "Ніппон Стіл" (Японія)

почала промислове впровадження процесу жидкофазного отримання металу

"Ромелт". Він відноситься до значних науково-інженерним

досягненням сучасної техніки і може зіграти істотну роль в

майбутньому технічному та екологічному оновленні металургійного

виробництва.

В цілому процес

жидкофазного відновлення Ромелт за своїми техніко-економічним і

якісним параметрам, безумовно, відноситься до значних

науково-інженерним досягненням сучасної металургії. На думку

російських і зарубіжних експертів, ця технологія може зіграти істотну

роль в майбутньому технічному та екологічному оновленні

металургійного виробництва.

6.2 Стан

позадоменної виробництва в Україну

На даний момент в

Україну процеси прямого одержання металу знаходяться на стадії

освоєння і проходять лабораторні випробування, бо реалізації в

промислових масштабах як такої не отримали.

Більшою мірою це

пов'язано з тим, що запаси коксівного вугілля в Україну ще не

виснажені відповідно перехід на позадоменної технології є економічно

недоцільним, тому що в цьому випадку доведеться провести значні

капітальні вкладення для переобладнання цілого металургійного циклу.

7. Можливі варіанти і технологічна схема організації бездоменного виробництва заліза

В світі розроблено

безліч схем прямого одержання металу з руди, причому більшість з них

кардинально між собою не розрізняються. Але технологічна схема

прямого отримання заліза значно відрізняється від класичної схеми

отримання сталі з використанням доменної печі. У зв'язку з тим, що

при отриманні металу безпосередньо з видобутої руди, на базі деяких

процесів, зникає необхідність використання не тільки доменної печі, а

й аглофабрики, коксохімічного виробництва, а в деяких випадках

можливе навіть відмовитися від збагачувальної фабрики. Для порівняння

розглянемо 2 схеми виробництва, класичну (з використанням доменної

печі) і з використанням агрегату прямого відновлення залізної руди.

7.1 Порівняльна

технологічна схема 2х процесів

На рис 7.1

представлена порівняльна схема двох найбільш поширених промислових

схем виробництва сталі.Передвіженіе сировини за класичною схемою

позначено чорними стрілками. Схема бере свій початок з залізної руди,

яка після видобутку передається на збагачувальні фабрики для поділу

рудної частини і породи, з наступним отриманням металевого

концентрату. Далі концентрат проходить процедуру згрудкування на

агломашине, після чого спечений агломерат завантажується в доменну

піч. Так само важливим елементом даної виробничої схеми є

коксохімічний завод, тому що без коксу неможлива доменна плавка,

готовий кокс завантажується в доменну піч разом з агломератом.

Продуктом доменної плавки є залізо з високим вмістом вуглецю тобто

чавун. Далі, слідуючи класичній схемі чавун спрямовується на плавку в

кисневий конвертер або в електродугове сталеплавильну піч. У

традиційній схемі виробництва сталі можуть використовуватися обидва

цих агрегату, в залежності від необхідності отримання певних

характеристик кінцевого металу.

1 – шихта; 2 – збагачення; 3 – окусковання; 4 – агрегат прямого відновлення заліза; 5 – доменна піч; 6 – коксохімічне виробництво; 7 – ЭСП; 8 – кіслородний конвертер; 9 – МНЛЗ

Рисунок 7.1 Технологічна

схема виробництва сталі різними методами.

Далі з

сталеплавильних агрегатів рідка сталь надходить на машину

безперервного лиття заготовки і в результаті кристалізації отримують

кінцеву продукцію - сляби. Пересування сировини з альтернативної

схемі позначено червоними стрілками. Особливістю позадоменної

виробництва є те, що в агрегаті (установка Midrex) можливе

використання як вихідної сировини як продукцію агломерації так і

безпосередньо використовувати не збагачену залізну руду. В агрегаті

прямого відновлення заліза, продуктом плавки є губчате залізо, яке

надалі вирушає в електросталеплавильну піч для отримання сталі

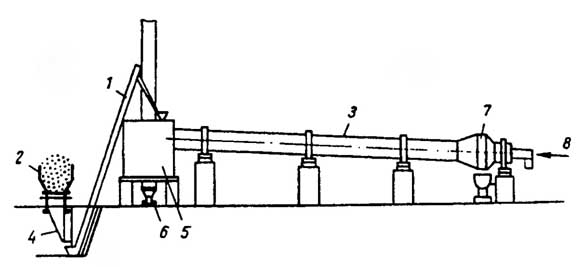

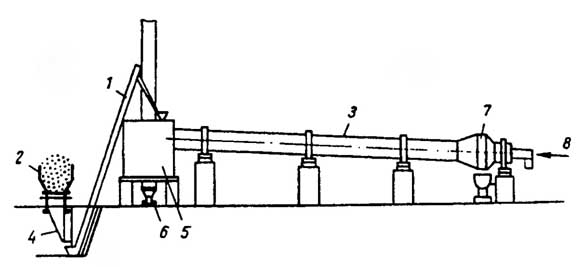

заданого хімічного складу і фізичних властивостей. На рис 7.2

представлена схема установки із застосуванням трубчастих

обертових печей

1 – элеватор; 2 – исходная шихта; 3 – вращающаяся печь; 4– вибропитатель; 5 – пылеуловитель; 6 – уборка пыли; 7 – зона горения

топлива и плавления материалов; 8 – горелка.

Рисунок

7.2 Схема установки з використанням обертової печі (способ Азникур)

8. Порівняння деяких характеристик металлургії чавуну і металлургії заліза. Причини розвитку металлургії заліза

Оцінка перспектив

розвитку металургії заліза вимагає порівняння основних характеристик

металургії чавуну і металургії заліза.

8.1 Можливості

переробки бідних залізних руд

Доменний процес

забезпечує отримання кондиційного чавуну із залізних руд з будь-яким

вмістом заліза. При цьому вміст заліза впливає лише на техніко -

економічні показники процесу. Металізація бідних руд (застосування

для цих цілей металургії заліза) може бути ефективна лише для

отримання кричного заліза і рідкого металу. Частково Металлізованние

матеріали і губчате залізо отримувати з бідних руд неефективно. При

отриманні частково металлізованних матеріалів з бідних руд необхідна

більша кількість тепла на нагрів порожньої породи і більший витрата

відновника, обумовлений дифузійними труднощами при відновленні

оксидів заліза. При виробництві губчастого заліза вміст у руді

порожньої породи в кількості> 2,5-3,0% призводить до різкого

зростання витрат електроенергії в електросталеплавильних печах,

зумовленого збільшенням кількості шлаку.

8.2 Наявність

домішок інших елементів

Доменна піч

забезпечує отримання кондиційного по сірці чавуну. Видалення з чавуну

міді, фосфору, миш'яку неможливо. Низькотемпературні процеси

позадоменної відновлення не забезпечують видалення практично жодного

попутного елемента крім сірки, ступінь видалення якої в шахтних печах

становить 30%. Інакше кажучи, все попутні елементи, присутні у

вихідній руді, залишаються в губчатому залозі і потрапляють в

сталеплавильний агрегат. Це ж відноситься до отримання кричного

металу (тут можлива деяка ступінь видалення сірки). Отримання рідкого

металу дозволяє видалити з процесу цинк, луги, а ступінь

десульфурації та видалення миш'яку і-можливо, фосфору залежать від

режиму процесу.

8.3 Фізичні

властивості руди

У доменній печі

переробляють виключно кусковий залізорудний матеріал, причому розмір

шматків не повинен бути менше 3-5 мм. Звідси випливає необхідність

процесу згрудкування руд (агломерація, виробництво окатишів). Ця

вимога залишається обов'язковим для процесів одержання губчастого і

кричного заліза в шахтних і обертових печах. Низькотемпературна

металізація подрібнених руд можлива в спеціальних агрегатах

(наприклад, апарати киплячого шару). Для більшості способів

позадоменної отримання рідкого металу розмір шматків руди не має

значення, що виключає з металургійного переділу дорогі процеси

згрудкування дрібних руд.

8.4 Використання

недефіцитних видів палива

Для сучасних

доменних печей неможливе використання іншого виду палива, крім

металургійного коксу. Це насамперед пов'язано з високими міцнісними

якостями коксу, зберігаються при високих температурах. Жоден з

відомих нині видів твердого палива не може в цьому відношенні

конкурувати з коксом. Можна точно стверджувати, що відсутність або

зникнення джерел отримання коксу буде означати кінець доменного

способу виробництва металу.

В даний час

більшість відомих способів і технологій металургії заліза не вимагає

використання як компонента шихти коксу. Застосовують отримані різним

способом відновні гази (в основному при виробництві губчастого

заліза), недефіцитні види кам'яного вугілля, буре вугілля та продукти

їх переробки, нафтопродукти та ін Вибір палива в цьому випадку в

основному пов'язаний з економічною кон'юнктурою в даному регіоні.

8.5 Використання

нових видів енергії

Незважаючи на те,

що використання енергії плазми, атомної та інших нових джерел енергії

для доменного виробництва не виключається, найбільший ефект від їх

застосування відповідає позадоменної отримання металу. Це підвищує

шанси нових технологій в конкуренції з доменним процесом в осяжному

майбутньому. Основним питанням, яке визначає і в майбутньому буде

визначати перевагу того чи іншого способу отримання металу, є витрата

енергії на процес. У спрощеному вигляді його можна звести до витрати

тепла (або джерела тепла) на одиницю отримуваного продукту. Залишаючи

тимчасово осторонь інші важливі показники технологій (якість

продукту, вимоги до шихтовим матеріалами тощо), спробуємо приблизно

оцінити ці величини для різних методів металургії заліза.

9. Екологічна оцінка ефективності організації бездоменного виробництва заліза

У свідомості людей

металургія асоціюється з великим екологічним злом. Колосальні обсяги

перероблюваної сировини, найширше використання високотемпературних

технологій і процесів горіння зумовлюють відповідне вплив на

навколишнє середовище. Вплив металургії на природу і людину особливо

велике в регіонах розташування металургійних комбінатів великої

потужності. Це додаткова плата за отримання металів - основи сучасної

цивілізації. Життя людини неможливо уявити без металів, що знаходить

відображення навіть в класифікації епох (бронзовий, залізний

століття). Так що, металургія справді неминуче екологічне зло?

9.1 Утворення

відходів у металургії

Погіршення

екологічної обстановки металургією небезпідставно пов'язано із

забрудненням атмосфери, але його не слід і перебільшувати. У викидах

оксиду сірки світової внесок металургії становить 15% (більше

половини з них дає кольорова металургія), стільки ж - хімія, а

лідирує енергетика (70%). Аналогічне співвідношення характерне і для

оксидів азоту. Методи очищення газів добре розроблені і однакові для

всіх галузей промисловості, тому ми не торкаємося ці питання. Проте

металургія є джерелом і величезної маси твердих відходів (рис. 9.1).

Основний шлях

отримання металів - Пірометалургія, що використовує

високотемпературні процеси. Виплавці металу передують збагачення та

підготовка руд: агломерація (спікання залізорудної сировини) у чорній

металургії, плавка на штейн (розплав сульфідів металів) у кольоровій

металургії. На кожній операції утворюються відходи. Їх можна

розділити на попередні металургійному переділу і супутні йому.

Збагачення руд

призводить до утворення хвостів - дисперсної фракції з низьким

вмістом основного компонента. Інший приклад - червоні шлами, відходи

переробки бокситів на глинозем Al2O3. Вони

містять до 50-60% Fe2O3, а їх запаси

перевищують 150 млн.т. Відходи, супутні металургійним переділів,

включають кілька видів. При виплавці металів формуються шлаки, основу

яких складають оксиди. Це найбільш масовий вид відходів. Робота

металургійних агрегатів супроводжується виносом пилу та відходять

газами. При мокрій газоочистки цей пил у відстійниках перетворюється

в кашоподібну масу (шлам). При наступних переділах (розливання сталі,

прокатка) утворюються окалина і обрезь (скрап). Основним корисним

компонентом відходів металургії, включаючи кольорову, є залізо, і

рішення ресурсоекологіческой завдання їх утилізації може бути

отримано в чорній металургії.

9.2 Утилізація

відходів у металургії

Головними

факторами, що визначають можливість екологічно безпечної утилізації

відходів, знову стають їх фізичний стан і хімічний склад. На це

накладаються технічні можливості існуючих технологій і економічна

доцільність з урахуванням екологічної перспективи. Можна виділити три

підходи до утилізації відходів: пряме використання, переробка з

вилученням корисних компонентів, знищення. Найбільш раціональні перші

два, але не всі відходи можна переробити. Незважаючи на наявність

корисних компонентів, на цьому етапі може не існувати ефективних

технологій їх вилучення. Такі відходи дешевше і безпечніше знищити.

Розглянемо напрями утилізації відходів в чорній металургії, яка стає

їх споживачем (див. рис. 9.1).

Пряме використання

відходів. Пряме використання - найбільш простий і ефективний шлях

утилізації відходів, що передбачає мінімальні витрати на їх

переробку. Воно можливо і раціонально, якщо відходи екологічно

безпечні і не містять видобутих компонентів. Або, навпаки, в них

переважає корисний компонент, як в скрапе. Без будь-якої підготовки,

окрім сортування за складом, його використовують при виплавці сталі.

Аналогічно утилізують відходи машинобудування, армійську техніку і

будь металобрухт, тобто переробляють невласні відходи металургії.

Іншим прикладом прямого використання є окалина (добавка при виплавці

сталі, виробництві агломерату).

Типовий приклад

відходів першого типу - доменний шлак. Він не містить видобутих

компонентів і екологічно безпечний. Його вихід становить понад 150

млн. т на рік. Проте існуючі технології переробки дозволяють

стверджувати, що доменний шлак - це не відхід, а промислове сировина,

яка в індустріально розвинених країнах використовується практично

повністю. Його найбільшими споживачами є цементна промисловість (в

Японії - 70% доменного шлаку, у ФРН - 55%) і дорожнє будівництво (в

Японії - 20%, у ФРН - 40%). Застосування шлаку при виробництві

цементу дає додатковий ресурсоекологіческій ефект, оскільки знижує

енерговитрати на 40% і зменшує викиди CO2.

Основу шлаку

становлять CaO і SiO2. При кристалізації розплаву

утворюється двухкальціевий силікат 2CaO * SiO2, який при

охолодженні зазнає поліморфну перетворення, що супроводжується

збільшенням обсягу. Це викликає саморассипаемость шлаку. Запобігання

саморассипаемості досягається збільшенням швидкості охолодження

розплаву при його грануляції, наприклад розпиленням в воду.

Гранульований шлак має багато переваг, і його виробництво безперервно

збільшується (у країнах ЄС гранулюють 70% шлаку). При певних складах

і великій швидкості охолодження шлак твердне без кристалізації і

набуває склоподібну аморфну структуру. З шлаку роблять виливки

(кам'яне лиття), виробляють технічне скло і скловату. Великий вміст

заліза в сталеплавильних шлаках (до 20%) ускладнює їх використання в

цементній промисловості. Основне застосування - виготовлення щебеню

для доріг. Шлак треба стабілізувати, щоб зв'язати надлишок CaO і

перевести залізо в тривалентне стан. Хто підвищує хімічну стійкість і

зменшує вилуговування. Шлаки з високим вмістом фосфору і CaO

використовують як добриво і при вапнуванні грунтів. Але при великому

вмісті заліза це неефективно, і частина шлаку піддають вторинної

металургійної переробки (у Японії та ФРН до 20%).

9.3 Переробка

відходів в агрегаті прямого отримання заліза Ромелт

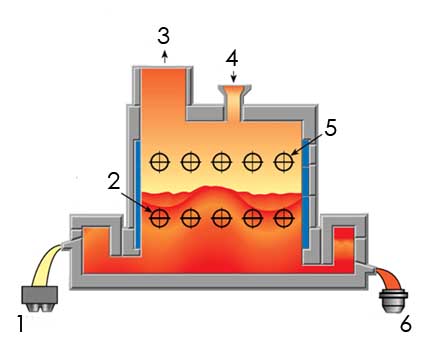

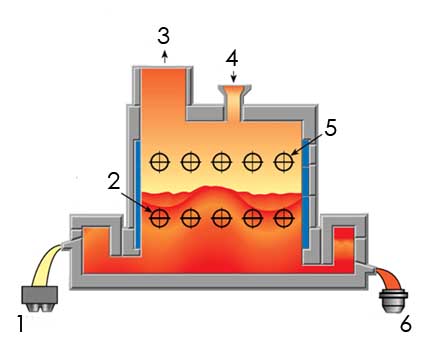

Процес Ромелт є

безперервним способом отримання чавуну з залізовмісного сировини і

відходів із застосуванням недефіцитних і дешевих марок некоксующегося

вугілля. Принципова схема печі Ромелт представлена на малюнку

9.2, піч з розплавом шлаку через нижні фурми вдувається

киснево-повітряна суміш, яка інтенсивно перемішує шлак. Піч

футерована тільки до рівня нижніх фурм. Інша частина виконана з

водоохолоджуваних елементів - кесонів. На холодної поверхні кесонів

шлак утворює тверду кірку - гарнісажу. Так вирішується проблема

стійкості футеровки в контакті зі шлаковим розплавом. Шихта - руда чи

залізовмісні відходи (шлами, окалина) і вугілля - безперервно

завантажуються зверху на поверхню шлакового розплаву з температурою

1400-1500 ° С. Попередньою підготовки пилоподібного сировини або

вугілля не потрібно. Вугілля виконує дві функції. Його горіння

спільно з допалюванням газів підтримує температуру в печі. Крім того,

він забезпечує відновлення оксидів заліза і формування чавуну, який у

вигляді крапельок осідає на дно (подину) печі. Метал і шлак

випускають через отвори (льотки), виконані на різних рівнях.

Для допалювання

газів, що виділяються (CO, H2, летючі вуглеводні вугілля)

і повернення тепла в ванну через верхні фурми подається кисень. У

дослідній установці виходять з печі гази надходять в

котел-охолоджувач, де остаточно допалюються за рахунок природного

підсосу повітря, охолоджуються і подаються на газоочистку. У

промисловому агрегаті вони будуть використані для вироблення

електроенергії.

Процес Ромелт

розширює можливості прямого використання відходів. На час

експлуатації печі накопичений досвід переробки різних матеріалів,

включаючи шлами доменного та конвертерного виробництв, окалину, шлак

свинцево-цинкового комбінату. З них витягували головний корисний

компонент (залізо) і отримували чавун, який використовували для

виробництва сталі.

1 – шлак; 2 – нижні фурми; 3 – відходящі гази; 4 – руда; 5 – верхні фурми; 6 – чавун;

Рисунок 9.1 - Схема

печі Ромелт

Інші компоненти

переходять в безпечне компактне стан - шлак, який за складом і

властивостями близький до доменного і може бути використаний

аналогічно йому. Так вирішується двоєдина ресурсоекологіческая

завдання. Переробка шлаків кольорової металургії ще один приклад

утилізації невласних відходів у чорній металургії. Проте на цьому не

вичерпуються можливості процесу.

У печі Ромелт

компоненти розподіляються між чавуном, шлаком і газом. Досвід

показав, що легковосстановімую нелеткі елементи Cu, Ni відновлюються

і переходять в чавун. Тому комплексний підбір шихти дозволить

отримати легований чавун із спеціальними властивостями.

Летючі елементи Zn,

Pb, Ag виносяться з димовими газами і при охолодженні осідають в пил,

де їх концентрація багаторазово зростає. Тому при переробці деяких

відходів пил процесу Ромелт стає сировиною для отримання кольорових

металів.

Для такого

використання пилу важливо знати, в які з'єднання зв'язуються

елементи, і вміти керувати цим процесом. Теоретичне рішення задачі

можна отримати розрахунком складних хімічних рівноваг, а практична

реалізація досягається зміною ступеня допалювання.

Висновки

У зв'язку з

вищевикладеним можна зробити деякі висновки, що стосуються перспектив

розвитку металургії заліза в сучасних умовах.

1. Одним з основних

моментів, що стимулюють в даний час розвиток різних способів

металургії заліза, є різке скорочення запасів або повна відсутність в

різних регіонах світу коксівного вугілля (точніше вугілля, з яких

різними способами можна отримувати металургійний кокс). Доменне

виробництво не може існувати без використання коксу. Таким чином, в

регіонах, позбавлених можливості отримувати кокс, єдиною можливістю

отримувати первинний метал є способи металургії заліза. При цьому

вибір способу отримання металу залежить від конкретних умов

(наявність і якість руд, запаси і вид палива, асортимент металу і

необхідні обсяги виробництв, енергетичні ресурси та ін.)

2. В даний час

значно змінилися вимоги до якості металу. Різні технології металургії

заліза забезпечують отримання чорних металів різної якості.

Промисловий досвід переконливо показав, що сталь, отримана в

електропечах з губчатого заліза, володіє кращими властивостями

(міцність, пластичність та ін.) Вичерпних пояснень цьому феномену до

цих пір немає. Найчастіше основну причину вбачають у тому, що

Металлізованние матеріали, на відміну від металевого брухту,

практично не містять небажаних домішок, особливо домішок кольорових

металів. У цьому сенсі говорять про "первородних властивості"

мехаллізованних матеріалів або "первородним шихті",

підкреслюючи, що губчате залізо не пройшло раніше стадію

металургійного переплаву. Додамо, що Металлізованние матеріали

практично не містять також розчинених у металі газів і неметалевих

включень.

Метал, отриманий

шляхом жидкофазного відновлення, як правило, не відрізняється в кращу

сторону за якістю від доменного чавуну. Найчастіше в якості агрегату

для отримання рідкого металу з шихти використовують аналог горна

доменної печі. Ці конструктивні й технологічні особливості визначають

поведінку елементів (залізо, кремній, марганець, сірка, хром, ванадій

тощо) і складу чавуну. У найзагальнішому випадку можна сказати, що

відсутність коксової насадки, по каналах якої стікають в доменній

печі рідкі метал і шлак, мабуть, зумовлюють відсутність помітного

розвитку відновлення марганцю, ванадію, хрому, кремнію та інших і

деяке збільшення в шлаку змісту FeO. Особливо обмежується в печах

жидкофазного відновлення умови десульфурації чавуну шлаками (через

відсутність фільтрації шлаком чавуну і зростання змісту FeO в шлаку),

що зумовлює підвищений вміст сірки в рідкому металі у порівнянні з

доменним чавуном. Якість кричного металу, як правило, значно гірше,

ніж отриманого іншими методами.

3.

Техніко-економічні показники доменного виробництва дещо покращуються

із зростанням розміру доменних печей. Інакше кажучи, будувати та

експлуатувати великі доменні печі найчастіше вигідніше, ніж

малопотужні. Між тим для малих і середніх країн і окремих регіонів

необхідні невеликі заводи, які мали б можливість достатньо гнучко і

швидко змінювати програму виробництва, асортимент сировини та металу.

Агрегати

позадоменної отримання металу в більшій мірі, ніж технологічна схема

доменна піч -> конвертер, задовольняє цим вимогам. У зв'язку з цим

мінізаводи, побудовані в останні два десятиліття і характеризуються

обсягом виробництва металу до 1 млн. т на рік, знайшли широке

поширення.

Кожен елемент в

сучасній ланцюжку виробництва коксохімічний цех -> збагачувальна

фабрика -> цех згрудкування -> доменний цех -> конвертерний

цех є екологічно небезпечним. Технологія металургії заліза забезпечує

виключення з цього ланцюга одного з найбільш шкідливих виробництв -

коксохімічного, збагачення і згрудкування. Передові заводи, що

працюють за технологією металургії заліза, практично повністю

безпечні для навколишнього середовища. Ця перевага нової

технологічної схеми виробництва є одним з основних, а на перспективу

з'явиться вирішальним.

Список літератури

1.Похвистнев,

А.Н.; Кожевников, И.Ю.; Спектор, А.Н. и др. “Внедоменное

получение железа за рубежом” . М.: Металлургия; 368 страниц;

1964 г.

2.Внедоменное получение железа за рубежом, М., 1964;

Князев В. Ф., Гиммельфарб А. И., Неменов А. М., Бескоксовая

металлургия железа, М., 1972.

3.

Юсфин Ю.С., Гиммельфарб А.А., Пашков Н.Ф. Новые процессы получения

металла (металлургия железа). Учебник для вузов. – М.:

Металлургия, 1994. – 320 с.

4.

Юсфин Ю.С., Пашков Н.Ф. Металлургия железа. Учебник для вузов. —

М.: ИКЦ «Академкнига», 2007. - 464 с.

5.

Черноусов П.И., Мапельман В.М., Голубев О.В. Металлургия железа в

истории цивилизации - М.: МИСиС, 2005, 423 с.

6.

Харлампиди Х.Э. Проблема сырья в обстановке истощения природных

ресурсов // Соросовский Образовательный журнал. 1999. №1. С. 41-46.

7.

Макаров А.Б. Техногенные месторождения // Там же. 2000. Т.6. №8. С.

76-80.

8.

Роменец‚ В.А. “Ромелт” - полностью жидкофазный

процесс получения металла // Изв. вузов. Черная металлургия, 1999.

№11. С. 13-23.

9.

Пурмаль А.П. Антропогенная токсикация планеты // Соросовский

Образовательный журнал. 1998. №9. С. 46-51.

10.

Усачев А.Б. , Роменец В.А.‚ Баласанов А.В.‚ и др.

Переработка промышленных и бытовых отходов в агрегатах с жидкой

шлаковой ванной // Экология и пром-сть России. 1998. №11. С. 27-30.