Реферат по теме выпускной работы

Содержание

Введение

1. Актуальность темы

2. Цели и задачи

3. Обьект исследования

4. Научная новизна работы

5. Практическая значимость результатов

6. Анализ организации прямого получения железа на зарубежных и отечественных предприятиях

6.1 Состояние внедоменного производства за рубежом

6.2 Состояние внедоменного производства в Украине

7. Возможные варианты и технологическая схема организации внедоменного производства железа

8. Сравнение некоторых характеристик металлургии чугуна и металлургии железа. Причины развития металлургии железа

8.1 Возможности переработки бедных железных руд

8.2 Наличие примесей других элементов

8.3 Физические свойства руды

8.4 Использование не дефицитных видов топлива

8.5 Использование новых видов энергии

9. Экологическая оценка эффективности организации внедоменного производства железа

9.1 Образование отходов в металлургии

9.2 Утилизация отходов в металлургии

9.3 Переработка отходов в агрегате прямого получения железа «Ромелт»

Выводы

Список литературы

Введение

До

настоящего времени основное количество черных металлов (более 98 %)

получают по двухступенчатой схеме чугун-сталь. По этой схеме железо

из руды в ходе доменной плавки практически полностью переходит в

чугун, а сталь производят из чугуна в конвертерах или сталеплавильных

печах. При этом не имеет значения, с какой долей скрапа (вплоть до

100 %) была получена сталь, так как скрап, в свою очередь, был

получен из чугуна. Двухстадийный

процесс, несмотря на кажущуюся сложность по сравнению с

непосредственным производством стали из руды, имеет следующие

преимущества: возможность получать металл заданной марки из любого

железорудного материала, высокую единичную производительность

агрегата, сравнительно низкий уровень материальных и энергетических

затрат и др. До последнего времени ни один из способов прямого

получения стали из руды не выдерживал конкуренции с двухступенчатой

схемой.

Во

второй половине XX в. ситуация в промышленности резко изменилась.

Возникшие дефициты источников энергии, территории, распространение

производства металла в развивающихся странах, резкий рост требований

к качеству металла и возросшие требования экологии заставили

пересмотреть критерии успеха при получении черных металлов.

Оказалось, например, что максимальная производительность труда,

характерная для наиболее мощных доменных печей и конвертеров, и

низкий уровень энергетических затрат в них не являются сами по себе

доказательствами преимущества этих агрегатов, так как это может не

соответствовать конечным народнохозяйственным критериям

эффективности. Существенно выросло значение фактора "комфортности"

человека на производстве, уровня интеллектуального взноса при участии

его в производственном процессе. Вероятно, что эти факторы еще не

очень осознанно, но все более мощно влияют на структуру производства

и его содержание.

Не

случайно именно во второй половине XX в. в металлургической

промышленности начали активно проявлять себя нетрадиционные методы

производства металла. Эти способы часто объединяют одним названием

"прямое получение железа", хотя это не очень точно, о чем

будет более подробно сказано далее.

1.

Актуальность темы

Актуальность моей

работы заключается в том, что на планете уменьшаются запасы

коксующихся углей, а в некоторых регионах их вообще нет. В известной

схеме получения стали полупродуктом является чугун, 50% себестоимости

которого составляет кокс. Следовательно в будущем, рано или поздно,

доменное производство будет заменено прямым получением железа,

основные аспекты получения которого рассмотрены в данной работе.

2.

Цели и задачи работы

Целью

данной работы является анализ ресурсных и экологических возможностей

схем производства железа исключающих из технологической схемы

доменное и коксохимическое производство. Основные

задачи :

1.

Раскрыть суть методов внедоменного получения металла;

2.

Сравнить некоторые характеристики металлургии чугуна и металлургии

железа;

3.

Предложить альтернативу складированию и захоронению пластика;

4.

Изучить классификацию процессов прямого получения жидкого металла;

5.

Рассмотреть причины активного развития металлургии железа в будущем;

3.

Обьект исследования

Объектом

исследования являются как различные технологические схемы получения

губчатого железа, так и ресурсные возможности нашей страны.

4.

Научная новизна работы

На

данный момент в Украине не существует ни одного предприятия

работающего по прогрессивной технологической схеме (губчатое железо —

электропечь), но как уже упоминалось раннее, мировые тенденции ведут

к тому, что рано или поздно переход на данную схему производства

станет неизбежным.

5.

Практическая значимость результатов

По

итогу работы будут сделаны выводы о возможности внедрения

внедоменного производства в Украине и то какие последствия будет

иметь такое переоборудование.

6.

Анализ организации прямого получения железа на зарубежных и отечественных предприятиях

Существующая

технологическая схема получения чёрных металлов (чугуна и стали)

рассчитана на потребление качественного сырья и выплавки металла

обыкновенного качества. Но качество природного сырья непрерывно

снижается, а требования к качеству металла постоянно повышается. В

будущем разрыв между качеством сырья и металлопродукции будет

возрастать. Это связано с тем, что запасы высококачественного сырья

истощены или находятся в необжитых районах, а также ухудшением

горно-геологических условий добычи и необходимостью организации

дальних перевозок. Поэтому работа по существующей технологической

схеме может привести к дальнейшему снижению эффективности получения

чёрных металлов. Необходимы коренные изменения в этой

схеме, предусматривающие применение принципиально новых

технологических процессов и агрегатов.

Эти

изменения потребуют больших затрат и продолжительного времени. Это

связано с несколькими причинами. Во-первых, новые технологические

процессы получения чёрных металлов пока находятся в стадии

разработки, которые ведутся крайне медленно. Во-вторых, основные

фонды чёрной металлургии огромны и для их обновления потребуется

несколько десятилетий. В ближайшей перспективе наряду с разработкой и

промышленным освоением новых процессов необходимо добиться повышения

эффективности использования имеющихся основных фондов.

6.1

Состояние внедоменного производства за рубежом

Развитие

черной металлургии - ведущей отрасли металлургической промышленности

США - в значительной степени базируется на крупных запасах железной

руды в районе оз. Верхнее. Запасы железной руды в стране далеки от

истощения, однако лучшие руды были хищнически выработаны в результате

более чем столетней эксплуатации. Огромные запасы относительно

низкокачественных руд в районе оз. Верхнее начали разрабатывать лишь

с середины 50-х годов. Однако процесс промышленного обогащения

таконитов недостаточно рентабелен — стоимость получаемых

железорудных окатышей значительно выше стоимости импортируемой

железной руды. Начиная с 50-х годов металлургические монополии США

стали форсировать ввоз высококачественной железной руды, главным

образом из Канады и Венесуэлы. Если в 1945 г. за счет импорта

обеспечивался лишь 1% всех потребностей черной металлургии США в

железной руде, то в 1956 г. эта доля возросла до 23%, а в. 1995 г.—

до 41%. США вынуждены ввозить большинство легирующих металлов, в том

числе марганец, хром и никель. В связи с малым количеством запасов

коксующихся углей, и ростом стоимости кокса на мировом рынке в США

активно развиваются и получают промышленное внедрение методы

внедоменного производства железа.

Один

из мировых гигантов черной металлургии компания „Ниппон Стил”

(Япония) начала промышленное внедрение процесса жидкофазного

получения металла ”Ромелт”. Он относится к значительным

научно-инженерным достижениям современной техники и может сыграть

существенную роль в будущем техническом и экологическом обновлении

металлургического производства.

В

целом процесс жидкофазного восстановления Ромелт по своим

технико-экономическим и качественным параметрам, безусловно,

относится к значительным научно-инженерным достижениям современной

металлургии. По мнению российских и зарубежных экспертов, эта

технология может сыграть существенную роль в будущем техническом и

экологическом обновлении металлургического производства.

6.2

Состояние внедоменного производства в Украине

На

данный момент в Украине процессы прямого получения металла находятся

на стадии освоения и проходят лабораторные испытания, потому

реализации в промышленных масштабах как таковой не получили.

В

большей степени это связано с тем, что запасы коксующихся углей в

Украине еще не истощены соответственно переход на внедоменные

технологии является экономически нецелесообразным, т.к. в этом случае

придется произвести значительные капитальные вложения для

переоборудования целого металлургического цикла.

7.

Возможные варианты и технологическая схема организации внедоменного производства железа

В

мире разработано множество схем прямого получения металла из

добываемой руды, причем большинство из них кардинально между собой не

различаются. Но технологическая схема прямого получения железа

значительно отличается от классической схемы получения стали с

использованием доменной печи. В связи с тем, что при получении

металла напрямую из добываемой руды, на базе некоторых процессов,

исчезает необходимость использования не только доменной печи, но и

аглофабрики, коксохимического производства, а в некоторых случаях

возможно даже отказаться от обогатительной фабрики. Для сравнения

рассмотрим 2 схемы производства, классическую (с использованием

доменной печи) и с использованием агрегата прямого восстановления

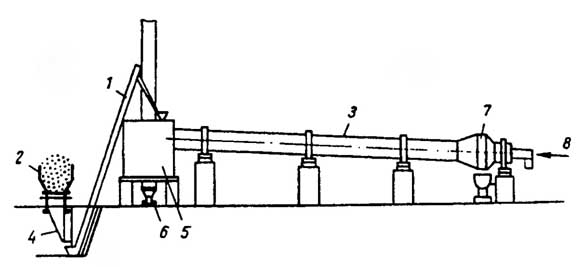

железной руды. На

рис 7.1 представлена сравнительная схема двух наиболее

распространенных промышленных схем производства стали.

1 – шихта; 2 – обогащение; 3 – окускование; 4 – агрегат прямого восстановления железа; 5 – доменная печь; 6 – коксохимическое производство; 7 – ЭСП; 8 – кислородный конвертер; 9 – МНЛЗ

Рисунок 7.1

Технологическая схема производства стали различными методами.

Передвижение

сырья по классической схеме обозначено черными стрелками. Схема берет

свое начало с железной руды, которая после добычи передается на

обогатительные фабрики для разделения рудной части и породы, с

последующим получением металлического концентрата. Далее концентрат

проходит процедуру окускования на агломашине, после чего спекшийся

агломерат загружается в доменную печь. Так же важным элементом данной

производственной схемы является коксохимический завод, т.к. без кокса

невозможна доменная плавка, готовый кокс загружается в доменную печь

вместе с агломератом. Продуктом доменной плавки является железо с

высоким содержанием углерода т.е. чугун. Далее, следуя классической

схеме чугун направляется на плавку в кислородный конвертер или в

электродуговую сталеплавильную печь. В традиционной схеме

производства стали могут использоваться оба этих агрегата, в

зависимости от необходимости получения определенных характеристик

конечного металла.

Далее

из сталеплавильных агрегатов жидкая сталь поступает на машину

непрерывного литья заготовки и в результате кристаллизации получают

конечную продукцию — слябы. Передвижение сырья по

альтернативной схеме обозначено красными стрелками. Особенностью

внедоменного производства является то, что в агрегате (установка

Midrex) возможно использование в качестве исходного сырья как

продукцию агломерации так и напрямую использовать не обогащенную

железную руду. В агрегате прямого восстановления железа, продуктом

плавки является губчатое железо, которое в последствии отправляется в

электросталеплавильную печь для получения стали заданного химического

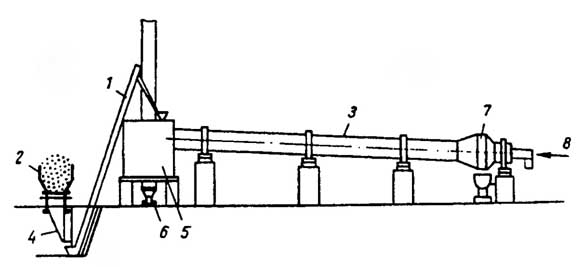

состава и физических свойств. На рис 7.2

представлена схема установки с применением трубчатых вращающихся

печей

1 – элеватор; 2 – исходная шихта; 3 – вращающаяся печь; 4– вибропитатель; 5 – пылеуловитель; 6 – уборка пыли; 7 – зона горения

топлива и плавления материалов; 8 – горелка.

Рисунок

7.2 Схема установки с применением трубчатых вращающихся печей (способ Азникур)

8.

Сравнение некоторых характеристик металлургии чугуна и металлургии железа. Причины развития металлургии железа

Оценка

перспектив развития металлургии железа требует сравнения основных

характеристик металлургии чугуна и металлургии железа.

8.1 Возможности

переработки бедных железных руд

Доменный

процесс обеспечивает получение кондиционного чугуна из железных руд с

любым содержанием железа. При этом содержание железа влияет лишь на

технико - экономические показатели процесса. Металлизация бедных руд

(применение для этих целей металлургии железа) может быть эффективна

лишь для получения кричного железа и жидкого металла. Частично

металлизованные материалы и губчатое железо получать из бедных руд

неэффективно. При получении частично металлизованных материалов из

бедных руд необходимо большее количество тепла на нагрев пустой

породы и больший расход восстановителя, обусловленный диффузионными

затруднениями при восстановлении оксидов железа. При производстве

губчатого железа содержание в руде пустой породы в количестве >

2,5—3,0 % приводит к резкому росту расхода электроэнергии в

электросталеплавильных печах, обусловленному увеличением количества

шлака.

8.2 Наличие

примесей других элементов

Доменная

печь обеспечивает получение кондиционного по сере чугуна. Удаление из

чугуна меди, фосфора, мышьяка невозможно. Низкотемпературные процессы

внедоменного восстановления не обеспечивают удаления практически ни

одного попутного элемента кроме серы, степень удаления которой в

шахтных печах составляет 30 %. Иначе говоря, все попутные элементы,

присутствующие в исходной руде, остаются в губчатом железе и попадают

в сталеплавильный агрегат. Это же относится к получению кричного

металла (здесь возможна некоторая степень удаления серы). Получение

жидкого металла позволяет удалить из процесса цинк, щелочи, а степень

десульфурации и удаление мышьяке и- возможно, фосфора зависят от

режима процесса.

8.3 Физические

свойства руды

В

доменной печи перерабатывают исключительно кусковой железорудный

материал, причем размер кусков не должен быть меньше 3-5 мм. Отсюда

вытекает необходимость процесса окускования руд (агломерация,

производство окатышей). Это требование остается обязательным для

процессов получения губчатого и кричного железа в шахтных и

вращающихся печах. Низкотемпературная металлизация измельченных руд

возможна в специальных агрегатах (например, аппараты кипящего слоя).

Для большинства способов внедоменного получения жидкого металла

размер кусков руды не имеет значения, что исключает из

металлургического передела дорогостоящие процессы окускования мелких

руд.

8.4 Использование

недефицитных видов топлива

Для

современных доменных печей невозможно использование другого вида

топлива, кроме металлургического кокса. Это прежде всего связано с

высокими прочностными качествами кокса, сохраняющимися при высоких

температурах. Ни один из известных ныне видов твердого топлива не

может в этом отношении конкурировать с коксом. Можно определенно

утверждать, что отсутствие или исчезновение источников получения

кокса будет означать конец доменного способа производства металла.

В

настоящее время большинство известных способов и технологий

металлургии железа не требует использования в качестве компонента

шихты кокса. Применяют полученные различным способом

восстановительные газы (в основном при производстве губчатого

железа), недефицитные виды каменного угля, бурые угли и продукты их

переработки, нефтепродукты и др. Выбор топлива в этом случае в

основном связан с экономической конъюнктурой в данном регионе.

8.5

Использование новых видов энергии

Несмотря

на то, что использование энергии плазмы, атомной и других новых

источников энергии для доменного производства не исключается,

наибольший эффект от их применения соответствует внедоменному

получению металла. Это повышает шансы новых технологий в конкуренции

с доменным процессом в обозримом будущем. Основным вопросом, который

определяет и в будущем будет определять преимущество того или иного

способа получения металла, является расход энергии на процесс. В

упрощенном виде его можно свести к расходу тепла (или источника

тепла) на единицу получаемого продукта. Оставляя временно в стороне

другие важные показатели технологий (качество продукта, требования к

шихтовым материалам и др.), попытаемся приближенно оценить эти

величины для различных методов металлургии железа.

9. Экологическая оценка эффективности организации внедоменного производства железа

В

сознании людей металлургия ассоциируется с большим экологическим

злом. Колоссальные объемы перерабатываемого сырья, широчайшее

использование высокотемпературных технологий и процессов горения

предопределяют соответствующее воздействие на окружающую среду.

Влияние металлургии на природу и человека особенно велико в регионах

расположения металлургических комбинатов большой мощности. Это

дополнительная плата за получение металлов - основы современной

цивилизации. Жизнь человека невозможно представить без металлов, что

находит отражение даже в классификации эпох (бронзовый, железный

века). Так что, металлургия действительно

неизбежное экологическое зло?

9.1

Образование отходов в металлургии

Ухудшение

экологической обстановки металлургией небезосновательно связано с

загрязнением атмосферы, но его не следует и преувеличивать. В

выбросах оксида серы мировой вклад металлургии составляет 15% (более

половины из них дает цветная металлургия), столько же - химия, а

лидирует энергетика (70%). Аналогичное соотношение характерно и для

оксидов азота. Методы очистки газов хорошо разработаны и одинаковы

для всех отраслей промышленности, поэтому мы не затрагиваем эти

вопросы. Однако металлургия является источником и огромной массы

твердых отходов.

Основной

путь получения металлов - пирометаллургия, использующая

высокотемпературные процессы. Выплавке металла предшествуют

обогащение и подготовка руд: агломерация (спекание железорудного

сырья) в черной металлургии, плавка на штейн (расплав сульфидов

металлов) в цветной металлургии. На каждой операции образуются

отходы. Их можно разделить на предшествующие металлургическому

переделу и сопутствующие ему.

Обогащение

руд приводит к образованию хвостов - дисперсной фракции с низким

содержанием основного компонента. Другой пример - красные шламы,

отходы переработки бокситов на глинозем Al2O3 .

Они содержат до 50-60% Fe2O3 , а их запасы

превышают 150 млн.т. Отходы, сопутствующие металлургическим

переделам, включают несколько видов. При выплавке металлов

формируются шлаки, основу которых составляют оксиды. Это наиболее

массовый вид отходов. Работа металлургических агрегатов

сопровождается выносом пыли с отходящими газами. При мокрой

газоочистке эта пыль в отстойниках превращается в кашеобразную массу

(шлам). При последующих переделах (разливка стали, прокатка)

образуются окалина и обрезь (скрап). Основным полезным компонентом

отходов металлургии, включая цветную, является железо, и решение

ресурсоэкологической задачи их утилизации может быть получено в

черной металлургии.

9.2

Утилизация отходов в металлургии

Главными

факторами, определяющими возможность экологически безопасной

утилизации отходов, вновь становятся их физическое состояние и

химический состав. На это накладываются технические возможности

существующих технологий и экономическая целесообразность с учетом

экологической перспективы. Можно выделить три подхода к утилизации

отходов: прямое использование, переработка с извлечением полезных

компонентов, уничтожение. Наиболее рациональны первые два, но не все

отходы можно переработать. Несмотря на наличие полезных компонентов,

на настоящем этапе может не существовать эффективных технологий их

извлечения. Такие отходы дешевле и безопаснее уничтожить. Рассмотрим

направления утилизации отходов в черной металлургии, которая

становится их потребителем.

Прямое

использование отходов. Прямое использование - наиболее простой и

эффективный путь утилизации отходов, предполагающий минимальные

затраты на их переработку. Оно возможно и рационально, если отходы

экологически безопасны и не содержат извлекаемых компонентов. Или,

наоборот, в них преобладает полезный компонент, как в скрапе. Без

какой-либо подготовки, кроме сортировки по составу, его используют

при выплавке стали. Аналогично утилизируют отходы машиностроения,

армейскую технику и любой металлолом, то есть перерабатывают

несобственные отходы металлургии. Другим примером прямого

использования является окалина (добавка при выплавке стали,

производстве агломерата).

Типичный

пример отходов первого типа - доменный шлак. Он не содержит

извлекаемых компонентов и экологически безопасен. Его выход

составляет более 150 млн. т в год. Однако существующие технологии

переработки позволяют утверждать, что доменный шлак - это не отход, а

промышленное сырье, которое в индустриально развитых странах

используется практически полностью. Его наиболее крупными

потребителями являются цементная промышленность (в Японии - 70%

доменного шлака, в ФРГ - 55%) и дорожное строительство (в Японии -

20%, в ФРГ - 40%). Применение шлака при производстве цемента дает

дополнительный ресурсоэкологический эффект, так как снижает

энергозатраты на 40% и уменьшает выбросы CO2 .

Основу

шлака составляют CaO и SiO2 . При кристаллизации расплава

образуется двухкальциевый силикат 2CaO*SiO2 , который при

охлаждении претерпевает полиморфное превращение, сопровождающееся

увеличением объема. Это вызывает саморассыпаемость шлака.

Предотвращение саморассыпаемости достигается увеличением скорости

охлаждения расплава при его грануляции, например распылением в воду.

Гранулированный шлак имеет много преимуществ, и его производство

непрерывно увеличивается (в странах ЕС гранулируют 70% шлака). При

определенных составах и большой скорости охлаждения шлак затвердевает

без кристаллизации и приобретает стекловидную аморфную структуру. Из

шлака делают отливки (каменное литье), производят техническое стекло

и стекловату. Большое содержание железа в сталеплавильных шлаках (до

20%) затрудняет их использование в цементной промышленности. Основное

применение - изготовление щебня для дорог. Шлак надо стабилизировать,

чтобы связать избыток CaO и перевести железо в трехвалентное

состояние. Кто повышает химическую стойкость и уменьшает

выщелачивание. Шлаки с высоким содержанием фосфора и CaO используют

как удобрение и при известковании почв. Но при большом содержании

железа это неэффективно, и часть шлака подвергают вторичной

металлургической переработке (в Японии и ФРГ до 20%).

9.3

Переработка отходов в агрегате прямого получения железа Ромелт

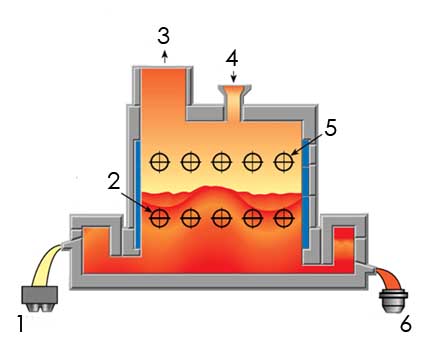

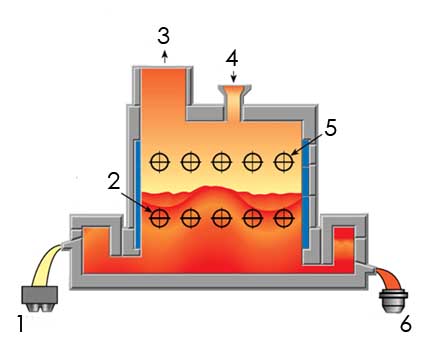

Процесс

Ромелт является непрерывным способом получения чугуна из

железосодержащего сырья и отходов с применением недефицитных и

дешевых марок некоксующихся углей . Принципиальная схема печи Ромелт

представлена на рисунке 9.2 ‚ печь с расплавом шлака через

нижние фурмы вдувается кислородно-воздушная смесь, которая интенсивно

перемешивает шлак. Печь футерована только до уровня нижних фурм.

Остальная часть выполнена из водоохлаждаемых элементов - кессонов. На

холодной поверхности кессонов шлак образует твердую корку - гарнисаж.

Так решается проблема стойкости футеровки в контакте со шлаковым

расплавом. Шихта – руда или железосодержащие отходы (шламы,

окалина) и уголь - непрерывно загружаются сверху на поверхность

шлакового расплава с температурой 1400-1500 °С. Предварительной

подготовки пылевидного сырья или угля не требуется. Уголь выполняет

две функции. Его горение совместно с дожиганием газов поддерживает

температуру в печи. Кроме того, он обеспечивает восстановление

оксидов железа и формирование чугуна, который в виде капелек

осаждается на дно (подину) печи. Металл и шлак выпускают через

отверстия (летки), выполненные на разных уровнях.

Для

дожигания выделяющихся газов (CO, H2 , летучие

углеводороды угля) и возврата тепла в ванну через верхние фурмы

подается кислород. В опытной установке выходящие из печи газы

поступают в котел-охладитель, где окончательно дожигаются за счет

естественного подсоса воздуха, охлаждаются и подаются на газоочистку.

В промышленном агрегате они будут использованы для выработки

электроэнергии.

Процесс

Ромелт расширяет возможности прямого использования отходов. На время

эксплуатации печи накоплен опыт переработки различных материалов,

включая шламы доменного и конвертерного производств, окалину, шлак

свинцово-цинкового комбината. Из них извлекали главный полезный

компонент (железо) и получали чугун, который использовали для

производства стали.

1 – шлак; 2 – нижние фурмы; 3 – отходящие газы; 4 – руда; 5 – верхние фурмы; 6 – чугун;

Рисунок

9.1 Схема печи Ромелт

Остальные

компоненты переходят в безопасное компактное состояние - шлак,

который по составу и свойствам близок к доменному и может быть

использован аналогично ему. Так решается двуединая

ресурсоэкологическая задача. Переработка шлаков цветной металлургии

еще один пример утилизации несобственных отходов в черной

металлургии. Однако на этом не исчерпываются возможности процесса.

В

печи Ромелт компоненты распределяются между чугуном, шлаком и газом.

Опыт показал, что легковосстановимые нелетучие элементы Cu, Ni

восстанавливаются и переходят в чугун. Поэтому комплексный подбор

шихты позволит получить легированный чугун со специальными

свойствами.

Летучие

элементы Zn, Pb, Ag выносятся с дымовыми газами и при охлаждении

осаждаются в пыль, где их концентрация многократно возрастает.

Поэтому при переработке некоторых отходов пыль процесса Ромелт

становится сырьем для получения цветных металлов.

Для

такого использования пыли важно знать, в какие соединения связываются

элементы, и уметь управлять этим процессом. Теоретическое решение

задачи можно получить расчетом сложных химических равновесий, а

практическая реализация достигается изменением степени дожигания.

Выводы

В

связи с вышеизложенным можно сделать некоторые выводы, касающиеся

перспектив развития металлургии железа в современных условиях.

1.

Одним из основных моментов, стимулирующих в настоящее время развитие

различных способов металлургии железа, является резкое сокращение

запасов или полное отсутствие в различных регионах мира коксующихся

углей (точнее углей, из которых разными способами можно получать

металлургический кокс). Доменное производство не может существовать

без использования кокса. Таким образом, в регионах, лишенных

возможности получать кокс, единственной возможностью получать

первичный металл являются способы металлургии железа. При этом выбор

способа получения металла зависит от конкретных условий (наличие и

качество руд, запасы и вид топлива, ассортимент металла и требуемые

объемы производств, энергетические ресурсы и пр.).

2.

В настоящее время значительно изменились требования к качеству

металла. Различные технологии металлургии железа обеспечивают

получение черных металлов различного качества. Промышленный опыт

убедительно показал, что сталь, полученная в электропечах из

губчатого железа, обладает лучшими свойствами (прочность,

пластичность и др.). Исчерпывающих объяснений этому феномену до сих

пор нет. Чаще всего основную причину видят в том, что металлизованные

материалы, в отличие от металлического лома, практически не содержат

нежелательных примесей, особенно примесей цветных металлов. В этом

смысле говорят о "первородных свойствах" мехаллизованных

материалов или "первородной шихте", подчеркивая, что

губчатое железо не прошло ранее стадию металлургического переплава.

Добавим, что металлизованные материалы практически не содержат также

растворенных в металле газов и неметаллических включений.

Металл,

полученный путем жидкофазного восстановления, как правило, не

отличается в лучшую сторону по качеству от доменного чугуна. Чаше

всего в качестве агрегата для получения жидкого металла из шихты

используют аналог горна доменной печи. Эти конструктивные и

технологические особенности определяют поведение элементов (железо,

кремний, марганец, сера, хром, ванадий и др.) и состав чугуна. В

самом общем случае можно сказать, что отсутствие коксовой насадки, по

каналам которой стекают в доменной печи жидкие металл и шлак, видимо,

обусловливают отсутствие заметного развития восстановления марганца,

ванадия, хрома, кремния и других и некоторое увеличение в шлаке

содержания FeO. Существенно ухудшаются в

печах жидкофазного восстановления условия десульфурации чугуна

шлаками (из-за отсутствия фильтрации шлаком чугуна и роста содержания

FeO в шлаке), что предопределяет повышенное

содержание серы в жидком металле по сравнению с доменным чугуном.

Качество кричного металла, как правило, значительно хуже, чем

полученного другими методами.

3.

Технико-экономические показатели доменного производства несколько

улучшаются с ростом размера доменных печей. Иначе говоря, строить и

эксплуатировать крупные доменные печи чаще всего выгоднее, чем

маломощные. Между тем для малых и средних стран и отдельных регионов

необходимы небольшие заводы, которые имели бы возможность достаточно

гибко и быстро менять программу производства, ассортимент сырья и

металла.

Агрегаты

внедоменного получения металла в большей степени, чем технологическая

схема доменная печь -> конвертер, удовлетворяет этим требованиям.

В связи с этим минизаводы, построенные в последние два десятилетия и

характеризующиеся объемом производства металла до 1 млн.т в год,

нашли широкое распространение.

Каждый

элемент в современной цепочке производства коксохимический цех ->

обогатительная фабрика -> цех окускования -> доменный цех ->

конвертерный цех является экологически опасным. Технология

металлургии железа обеспечивает исключение из этой цепи одного из

наиболее вредных производств — коксохимического, обогащения и

окускования. Передовые заводы, работающие по технологии металлургии

железа, практически полностью безопасны для окружающей среды. Это

преимущество новой технологической схемы производства является одним

из основных, а на перспективу явится решающим.

Список литературы

1.Похвистнев,

А.Н.; Кожевников, И.Ю.; Спектор, А.Н. и др. “Внедоменное

получение железа за рубежом” . М.: Металлургия; 368 страниц;

1964 г.

2.Внедоменное получение железа за рубежом, М., 1964;

Князев В. Ф., Гиммельфарб А. И., Неменов А. М., Бескоксовая

металлургия железа, М., 1972.

3.

Юсфин Ю.С., Гиммельфарб А.А., Пашков Н.Ф. Новые процессы получения

металла (металлургия железа). Учебник для вузов. – М.:

Металлургия, 1994. – 320 с.

4.

Юсфин Ю.С., Пашков Н.Ф. Металлургия железа. Учебник для вузов. —

М.: ИКЦ «Академкнига», 2007. - 464 с.

5.

Черноусов П.И., Мапельман В.М., Голубев О.В. Металлургия железа в

истории цивилизации - М.: МИСиС, 2005, 423 с.

6.

Харлампиди Х.Э. Проблема сырья в обстановке истощения природных

ресурсов // Соросовский Образовательный журнал. 1999. №1. С. 41-46.

7.

Макаров А.Б. Техногенные месторождения // Там же. 2000. Т.6. №8. С.

76-80.

8.

Роменец‚ В.А. “Ромелт” - полностью жидкофазный

процесс получения металла // Изв. вузов. Черная металлургия, 1999.

№11. С. 13-23.

9.

Пурмаль А.П. Антропогенная токсикация планеты // Соросовский

Образовательный журнал. 1998. №9. С. 46-51.

10.

Усачев А.Б. , Роменец В.А.‚ Баласанов А.В.‚ и др.

Переработка промышленных и бытовых отходов в агрегатах с жидкой

шлаковой ванной // Экология и пром-сть России. 1998. №11. С. 27-30.