Оборудование химических производств и предприятий строительных материалов

Обеспечение техногенной безопасности химического оборудования – один из наиболее острых вопросов, которые возникают на любом коксохимическом заводе. От этого напрямую зависят экономическая эффективность, стабильность производства.

В связи с этим появляется необходимость более подробного изучения не только технологических, но и деградационных процессов, которые напрямую влияют на срок службы элементов конструкций. А также совершенствовать методику их расчета.

Не смотря на большое количество всевозможных методик расчета данного вида оборудования, погрешность в них велика. Неточность расчетов ведет к увеличению затрат на материалы и к невозможности прогнозирования остаточного ресурса технического объекта.

Сложность состоит в том, что однотипные элементы конструкций зачастую работают в различных условиях: температуры, давления, скорости, с разнообразными средами. Вследствие чего виды деградации, их уровень и появляющиеся дефекты одних и тех же элементов конструкции заметно отличаются.

При расчетах для оценки прочности элементов конструкции технических объектов используют классические формулы, которые могут дать адекватный результат только при отсутствии деградационных процессов. Из-за чего реальные действующие напряжения в материале оказываются больше расчетных. При эксплуатации оборудования в таких условиях уровень техногенной безопасности может резко снизится. Все это вызывает необходимость разработки методики вероятностного расчета для оценки прочности, в котором будут учтены изменения соответствующих параметров, что обеспечит техногенную безопасность в цехах КХЗ.

Целью исследования является обеспечение техногенной безопасности в зоне первичного охлаждения коксового газа цеха улавливания КХЗ посредством разработки более точной методики расчета элементов конструкции оборудования на примере расчета первичного трубчатого газового холодильника.

Основные задачи исследования:

Объект исследования: первичный трубчатый газовый холодильник, расположенный в цехе улавливания ПАО Авдеевский КХЗ

.

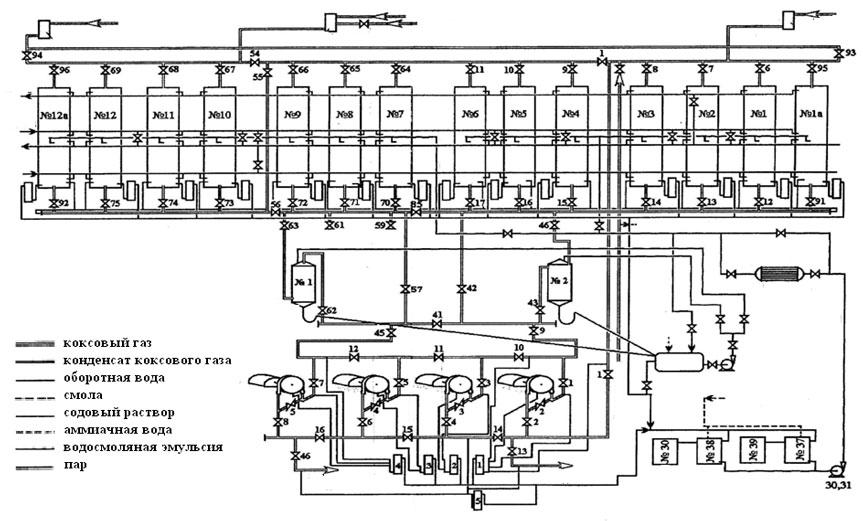

Машинное отделение цеха улавливания № 2 ПАО Авдеевский КХЗ

(рис. 1) предназначено для эвакуации газов из коксовых печей и создания необходимого напора для продвижения коксового газа через аппаратуру химических цехов и газопроводы до потребителя [1].

Рисунок 1 – Технологическая схема машинного отделения цеха улавливания № 2 ПАО АКХЗ

Аппаратура и газопроводы, расположенные до нагнетателей коксового газа, находятся под разрежением, а после них - под давлением.

Химические продукты коксования (коксовый газ), образующиеся при термическом разложении каменного угля без доступа воздуха, выходят из подсводового пространства коксовых печей через стояки в газосборники с температурой не более 820 °С.

В газосборниках коксовый газ охлаждается до температуры 80 – 85 °С надсмольной водой, которая подается на орошение газосборников из насосной конденсации.

Надсмольная вода охлаждает газообразные продукты коксования за счет испарения части её, что возможно при достаточно высокой её температуре 70 – 75 °С.

При охлаждении коксового газа происходит конденсация паров смолы, а также вымывание твердых частиц угля и кокса, которые смешиваясь со смолой, образуют фусы.

Охлажденный коксовый газ, насыщенный водяными парами, сконденсировавшаяся смола с фусами и надсмольная вода из газосборников по газопроводам поступают в газовые сепараторы. Из газовых сепараторов надсмольная вода и смола с фусами поступают в рабочие механизированные осветлители для разделения надсмольной воды, смолы и фусов.

Коксовый газ, пары воды и туман смолы выходят из верхней части газовых сепараторов и направляются по газопроводу в трубчатые газовые холодильники. В трубчатых газовых холодильниках коксовый газ подвергается дальнейшему охлаждению: в 2-х верхних секциях охлаждается содовым раствором, подаваемым из цеха сероочистки № 2, а в 2-х нижних секциях охлаждается оборотной водой.

В холодильниках охлаждение коксового газа осуществляется оборотной водой, которая после охлаждения на градирнях ЦВС подается в трубное пространство холодильников с температурой до 27 °С. В процессе охлаждения коксового газа в холодильниках происходит конденсация водяных паров, выделение из газа смолы, а также растворение в образовавшемся конденсате некоторого количества аммиака, сероводорода и углекислоты.

Кроме того, происходит конденсация большого количества нафталина, часть которого поглощается сконденсировавшейся смолой, часть отлагается на стенках труб.

Нагретая оборотная вода после холодильников поступает на градирни ЦВС, охлаждается и вновь подается в холодильники.

В холодильниках коксовый газ охлаждается до температуры 25 – 35 °С, а оборотная вода нагревается до температуры 30 – 42 °С. Образующийся при охлаждении газа конденсат стекает через гидрозатворы по трубопроводу в сборники конденсата № 37, 39 (30,38).

Удаление отложений нафталина с поверхности охлаждающих труб осуществляется путем орошения их смоловодяной эмульсией.

Во избежание образования накипи на внутренних поверхностях труб в виде плохо растворимого в воде СаСО3 , образующегося при нагреве воды, вследствие разложения находящегося в ней Са(НСО3)2 необходимо не допускать повышения температуры воды на выходе из холодильников выше 42 °С.

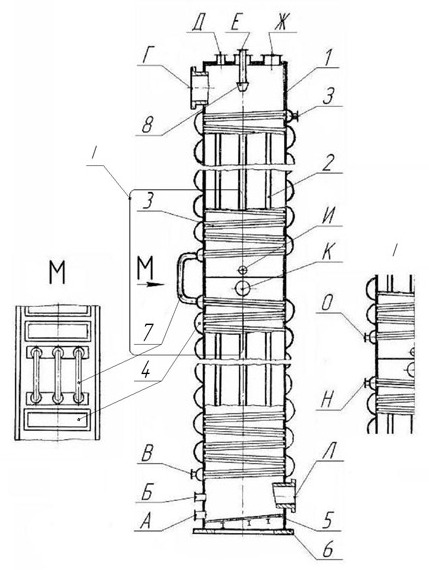

Основным ответственным объектом в зоне первичного охлаждения является трубчатый газовый холодильник с горизонтальным расположением труб, представленный на ПАО Авдеевский КХЗ

. Он представляет собой аппарат с габаритами 24,7x3,6x3 м, имеет производительность 20000 м3/ч [1].

Корпус 1 холодильника (рис. 2) имеет прямоугольное сечение, к двум вертикальным стенкам которого развальцовкой закреплены трубы 3 [2]. Стенки корпуса укреплены ребрами жесткости 2.

Рисунок 2 – Первичный газовый холодильник

Трубы разбиты на отдельные пучки, которые соединяются между собой съемными крышками 4. В нижней части холодильника располагается плоское днище 5, наклоненное под углом 3 – 4 ° для облегчения удаления конденсата. Корпус установлен на железобетонный фундамент опорой 6. Для удобства транспортирования, холодильник по высоте разбит на четыре секции, которые при монтаже свариваются между собой. Пучки труб секций соединены переходными коленами 7.

Коксовый газ входит в штуцер Г холодильника с температурой 82 °С под давлением 0,095 МПа, движется сверху вниз в межтрубном пространстве и выходит через штуцер Л с температурой 35 °С. Вода насосом подается снизу в штуцер В, проходит последовательно все пучки труб, выходит в штуцер З и самотеком направляется на градирню. Так как трубы наклонены под углом 1 ° к горизонту, конденсат, образующийся при охлаждении коксового газа, стекает вдоль каждой трубы, а в целом сверху вниз, и смывает отложения нафталина. Из холодильника конденсат выводится через штуцер А. Дополнительно для промывки труб предусмотрена подача в штуцер Е надсмольной горячей воды, разбрызгиваемой форсункой 8, и в штуцер И горячей смолы, которая является хорошим растворителем для нафталина. При пропарке пар подается в штуцер Б. Для обслуживания и ремонта холодильника предназначены люки Ж и К. При пропарке и продувке холодильника газом используется воздушник Д.

Конструкцию секции ПГХ можно наглядно увидеть ниже.

Рисунок 3 – Сборка секции первичного газового холодильника

На ПАО Авдеевский КХЗ

модернизировали эту конструкцию, убрав переходное колено между второй и третьей секциями холодильника и установили там штуцера Н и О. В результате чего вода входит через штуцер В и выходит через штуцер Н. А содовый раствор цеха сероочистки подается в штуцер О и выходит через штуцер З.

Коксовый газ – продукт сухой перегонки каменного угля в коксовых печах [3]. Состоит он главным образом из водорода, метана, тяжелых углеводородов, окиси углерода, углекислоты, кислорода и азота. Кроме того, сырой коксовый газ содержит смолу, нафталин, аммиак, бензол, сероводород и воду, которые конденсируются в аппаратуре химических цехов и извлекаются.

Прямой коксовый, охлаждающийся в ПГХ, является горючим газом, в смеси с воздухом взрывоопасен (КПВ от 6 до 30%), пожароопасен (температура воспламенения составляет 600 – 650 °С), токсичен. ПДК его отдельных компонентов не должна превышать (в мг/м3):

300 СН4, 50 СmНn, 5 С6Н6, 20 СО, 10 H2S, 0,3 HCN, 0,3 С6Н5ОН, 5 С5Н5N.

Горючей частью коксового газа являются водород, метан, окись углерода и тяжелые углеводороды. Углекислота, кислород и азот при сжигании газа не горят, а нагреваются до температуры горения газа; поэтому для их нагрева затрачивается тепло. Максимальная теплота сгорания коксового газа 4300 – 4500 ккал/м3, удельный вес 0,45 – 0,46 кг/м3.

После извлечения химических продуктов и очистки от сероводорода коксовый газ при помощи газодувок транспортируют на металлургические заводы, где его используют в качестве топлива для выплавки стали в мартеновских печах и нагрева слитков в печах прокатных станов. Излишки коксового газа используют для бытовых нужд или сжигают в промышленных, котельных установках.

Оборотная техническая вода представляет собой суспензию. В ней содержатся различного рода частицы, негативно влияющие на состояние трубопровода и аппаратуры, с которыми она взаимодействует [4]. Охлаждающую воду характеризуют следующие параметры (табл. 1).

Таблица 1 - Показатели технической воды и их влияние на аппаратуру

| Показатель | Влияние |

| Температура | Предельная температура воды, используемой для охлаждения теплообменных аппаратов, обусловлена экономикой их работы и технологическими требованиями |

| Взвешенные вещества | При содержании более 50 – 100 мг/л могут вызывать загрязнение теплообменных аппаратов |

| Окисляемость | Величина окисляемости более 5 – 8 мг/л кислорода указывает на возможное загрязнение источника сточными водами; указывает на возможность развития органических обрастаний в охлаждаемых водой теплообменных аппаратах |

| Жесткость | Повышенная карбонатная жесткость добавочной воды при оборотных системах водоснабжения приводит к отложению карбоната кальция в теплообменных аппаратах и в охлаждающих устройствах (градирнях, брызгальных бассейнах). При нагревании растворенные соли кальция и магния – соли жесткости, переходят в накипь; если эти процессы происходят в трубах, то нарушается процесс теплообмена. |

| Активная реакция (рН) | Малые значения рН обычно вызывают коррозию труб; совместно с другими показателями качества воды (температура, общая кислотность, содержание кальция и растворенный остаток) позволяет судить о способности воды отлагать в водопроводных трубах и охлаждаемой аппаратуре карбонат кальция или вызывать коррозию омываемых металлических поверхностей с образованием на них бугристых железистых наростов. |

| Наличие кремниекислоты | Ее наличие препятствует использованию воды для питания котлов высокого давления (из-за отложения силикатной накипи на стенках котлов и лопатках турбин) |

| Наличие свободной углекислоты | Может вызвать коррозию бетонных сооружений и водопроводных труб. Растворенный кислород: усиливает коррозию металла котлов, теплообменной аппаратуры, теплосетей и водопроводных труб. |

| Наличие сероводорода | Вызывает коррозию труб и их зарастание в результате развития серобактерий |

| Наличие нерастворенных механических частиц (песка, ржавчины, взвесей, коллоидных растворов) | Способствует засорению и абразивному износу труб |

Помимо охлаждения коксового газа технической водой в ПГХ подогревается содовый раствор цеха сероочистки.

Отработанный содовый раствор цеха сероочистки содержит в себе сероводород и цианистый водород, а также балластные соли, являющиеся продуктами окисления соединений H2S и HCN [5].

Испарения раствора содержат вещества первого и второго класса опасности – цианистый водород и сероводород.

Равновесные концентрации сероводорода и цианистого водорода над отработанным раствором в несколько раз превышают предельно допустимые концентрации данных компонентов в рабочей зоне.

Чрезмерное накопление балластных солей в поглотительном растворе приводит к выпадению кристаллов и забиванию аппаратуры, а также к снижению поглотительной способности раствора и ухудшению очистки коксового газа от сероводорода. Для поддержания концентрации нерегенерируемых соединений в пределах 120 – 160 г/л часть поглотительного раствора требуется выводить из цикла, а для компенсации потерь щелочных компонентов в систему необходимо добавлять свежий раствор соды или поташа.

Расход реактивов на очистку коксового газа зависит от содержания в нем H2S, HCN и О2, а также от температурного режима и особенностей технологической схемы и аппаратурного оформления. По практическим данным расход соды составляет 40 – 50 кг на 1 т уловленного сероводорода.

Средний состав поглотительных растворов вакуум – карбонатных сероочисток приведен в табл. 2. Удельный расход поглотителя 3 – 4 л на 1 м3 газа.

Таблица 2 – Состав поглотительных растворов вакуум – карбонатной сероочистки

| Компоненты | Содержание в растворе, г/л |

| Me2CO3 | 35 – 40 |

| MeHCO3 | 15 – 20 |

| MeHS | 1,5 – 2,5 |

| MeCN | 1,0 – 1,5 |

| MeCNS | 80 – 120 |

| MeCOOH | 20 – 40 |

| Me2SO3 | 10 – 12 |

| Me2SO4 | 3 – 6 |

| Me4Fe(CN)6 | 10 – 15 |

На некоторых заводах для приготовления поглотительного раствора используется смесь соды и поташа в соотношении 1:1. Практика показала, что при таком составе поглотительного раствора вероятность выпадения кристаллов солей резко снижается, улучшаются показатели процессов абсорбции и регенерации, снижаются расход реагентов и количество сточных вод.

К оборудованию химических предприятий всегда предъявлялись высокие требования к надежности и безопасности. Это связано с тем, что машины и аппараты работают в тяжелых условиях: они постоянно взаимодействуют с пожаровзрывоопасными, коррозионными, токсичными средами, работают при больших перепадах давлений и температур. Это приводит к интенсификации деградационных процессов, которые влекут за собой большие экономические потери, увеличивают риск возникновения аварийных ситуаций и связанных с ним проблем инженерной экологии [6].

В ПГХ протекает целый ряд технологических процессов. В первую очередь, это теплообменные, а именно теплопередача от коксового газа к воде через разделяющую стенку, которая сопровождается рядом других процессов: конденсацией водяных паров из коксового газа, конденсацией и выделением остатков паров смолы, массопередача. Теплопередача осуществляется в трубках, при этом понижается температура коксового газа, вследствие чего из него выделяется жидкая фаза – смола, которая, поглотив нафталин, образует сложное коррозионно-активное вещество. При конденсации воды на поверхности труб происходит абсорбция аммиака, углекислоты, сероводорода, синильной кислоты и других компонентов, находящихся в коксовом газе, образуется соединение различных кислот, которое также способствует разрушению элементов ПГХ.

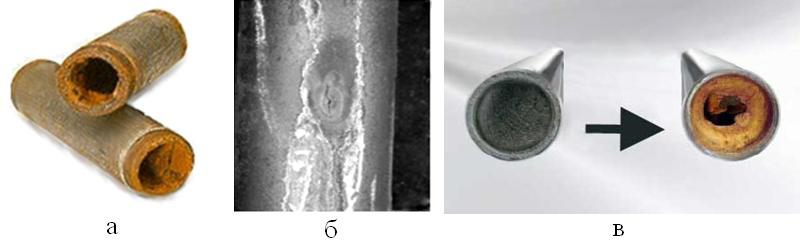

Наряду с технологическими неизбежно протекают деградационные процессы. Такие как коррозия корпуса, наружной и внутренней поверхности труб, образование накипи, старение материала.

Наиболее подвержен коррозии корпус аппарата. С внешней стороны – химической (ржавление металлоконструкций под действием агрессивной среды) и электрохимической (под действием дождевой воды и конденсата с растворенными в них ионами солей и кислот) коррозии, с внутренней – разрушению под действием агрессивных веществ, находящихся в коксовом газе. При охлаждении газа выделяется смола, которая поглощает нафталин и образует концентрированную щелочь, эта щелочь взаимодействует с элементами конструкции ПГХ и приводит к их интенсивной коррозии. Присутствие цианистого водорода также ускоряет процесс деградации корпуса и труб (рис. 4, а). HCN частично растворяется в надсмольной воде с образованием токсичных аммонийных солей цианистой и роданистоводородной кислот.

Рисунок 4 – Виды деградации труб в первичном газовом холодильнике:

а) химическая коррозия; б) свищ; в) накипь

Также трубы подвергаются коррозии с внутренней стороны под действием примесей, которые находятся в технической воде и содовом растворе. Все это приводит к разрушению металла корпуса, свищам в трубах (рис. 1.4, б). Через образующиеся свищи поглотительный раствор поступит в газовый конденсат, что отрицательно повлияет на работу механизированных осветлителей, биохимическую очистку сточных вод, затруднит переработку смолы. Интенсивная коррозия труб способствует накоплению в содовом растворе балластных солей и снижению его поглотительной способности.

Еще одним видом деградации элементов ПГХ является образование твердых отложений на внутренних стенках труб или накипи (рис. 1.4, в). Образование слоя накипи уменьшает проходное сечение труб, при этом увеличивается их шероховатость и изменяется гидравлический режим течения жидкости. Теплопроводность накипи в десятки, а зачастую в сотни, раз меньше теплопроводности стали, из которой изготовляют теплообменники. Это приводит к ухудшению условий теплопередачи – нарушению основного технологического процесса. Также явление накипи приводит к повышению турбулентности и значительным затратам на очистку труб.

Под воздействием высоких температуры, давления, агрессивных сред, а также с учетом длительной эксплуатации оборудования в металле активно протекают процессы старения (деградация структуры и изменение механических свойств), которые отрицательно влияют на прочность элементов оборудования и могут стать причиной его аварийного разрушения [7].

Проанализировав вышеперечисленное, можно отметить, что первичный газовый холодильник работает в агрессивных средах и постепенно разрушается вследствие комплекса действующих в нем процессов, как технологических, так и деградационных. Это приносит не только большие экономические потери, но и увеличивает риск отказов и аварий, а также ухудшения экологической ситуации. Поэтому обеспечение безопасных условий работы и продления ресурса данного аппарата является весьма актуальным.

При написании данного реферата магистерская работа, а именно ее расчетная часть, еще не завершена. Окончательное завершение: декабрь 2012 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.