Обладнання хімічних виробництв і підприємств будівельних матеріалів

Забезпечення техногенної безпеки хімічного обладнання – одне з найбільш гострих питань, які виникають на будь-якому коксохімічному заводі. Від цього безпосередньо залежать економічна ефективність, стабільність виробництва.

У зв'язку з цим з'являється необхідність більш детального вивчення не тільки технологічних, а й деградаційних процесів, які напряму впливають на термін служби елементів конструкцій. А також вдосконалювати методику їх розрахунку.

Не дивлячись на велику кількість всіляких методик розрахунку даного виду обладнання, похибка в них велика. Неточність розрахунків веде до збільшення витрат на матеріали і до неможливості прогнозування залишкового ресурсу технічного об'єкту.

Складність полягає в тому, що однотипні елементи конструкцій найчастіше працюють в різних умовах: температури, тиску, швидкості, з різноманітними середовищами. Внаслідок чого види деградації, їх рівень і дефекти одних і тих самих елементів конструкції помітно відрізняються.

При розрахунках для оцінки міцності елементів конструкції технічних об'єктів використовують класичні формули, які можуть дати адекватний результат лише за відсутності деградаційних процесів. Через що реальні діючі напруги в матеріалі виявляються більше розрахункових. При експлуатації обладнання в таких умовах рівень техногенної безпеки може різко знизитися. Все це викликає необхідність розробки методики імовірнісного розрахунку для оцінки міцності, в якому будуть враховані зміни відповідних параметрів, що забезпечить техногенну безпеку у цехах КХЗ.

Метою дослідження є забезпечення техногенної безпеки в зоні первинного охолодження коксового газу цеху уловлювання КХЗ за допомогою розробки більш точної методики розрахунку елементів конструкції обладнання на прикладі розрахунку первинного трубчастого газового холодильника.

Основні задачі дослідження:

Об'єкт дослідження: первинний трубчастий газовий холодильник, розташований в цеху вловлювання ПАТ Авдіївський КХЗ

.

Машинне відділення цеху вловлювання № 2 ПАТ Авдіївський КХЗ

(рис. 1) призначено для евакуації газів з коксових печей і створення необхідного напору для просування коксового газу через апаратуру хімічних цехів і газопроводів до споживача [1].

Рисунок 1 – Технологічна схема машинного відділення цеху вловлювання № 2 ПАТ АКХЗ

Апаратура й газопроводи, що розташовані до нагнітачів коксового газу, знаходяться під розрідженням, а після них - під тиском.

Хімічні продукти коксування (коксовий газ), що утворюються при термічному розкладанні кам'яного вугілля без доступу повітря, виходять з підсклепінного простору коксових печей через стояки в газозбірники з температурою не більше 820 °С.

В газозбірниках коксовий газ охолоджується до температури 80 – 85 °С надсмольною водою, яка подається на зрошення газозбірників з насосної конденсації.

Надсмольная вода охолоджує газоподібні продукти коксування за рахунок випаровування частини її, що можливо при достатньо високій її температурі 70 – 75 °С.

При охолодженні коксового газу відбувається конденсація парів смоли, а також вимивання твердих частинок вугілля і коксу, які змішуючись із смолою, утворюють фуси.

Охолоджений коксовий газ, насичений водяною парою, сконденсована смола з фусами і надсмольна вода з газозбірників по газопроводах надходять в газові сепаратори. З газових сепараторів надсмольна вода і смола з фусами надходять в робочі механізовані освітлювачі для розподілу надсмольной води, смоли і фусів.

Коксовий газ, водяна пара і туман смоли виходять з верхньої частини газових сепараторів і надходять по газопроводу в трубчасті газові холодильники. В трубчастих газових холодильниках коксовий газ піддається подальшому охолоджуванню: в 2-х верхніх секціях охолоджується содовим розчином, що подається з цеху сіркоочищення № 2, а в 2-х нижніх секціях охолоджується зворотною водою.

В холодильниках охолодження коксового газу здійснюється зворотною водою, яка після охолодження на градирнях ЦВП піде в трубний простір холодильників з температурою до 27 °С. В процесі охолодження коксового газу в холодильниках відбувається конденсація водяної пари, виділення з газу смоли, а також розчинення деякої кількості аміаку, сірководню і вуглекислоти в конденсаті, що утворився.

Крім того, відбувається конденсація великої кількості нафталіну, частина якого поглинається сконденсованою смолою, частина відкладається на стінках труб.

Нагріта оборотна вода після холодильників надходить на градирні ЦВП, охолоджується і знову подається в холодильники.

В холодильниках коксовий газ охолоджується до температури 25 – 35 °С,а зворотня вода нагрівається до температури 30 – 42 °С.Утворений при охолодженні газу конденсат стікає через гідрозатвори по трубопроводу в збірники конденсату№ 37, 39 (30,38).

Видалення відкладень нафталіну з поверхні охолоджуючих труб здійснюється шляхом зрошення їх смоловодяною емульсією.

Щоб уникнути утворення накипу на внутрішніх поверхнях труб у вигляді погано розчинної у воді СаСО3 , що утворюється при нагріванні води, внаслідок розкладання Са(НСО3)2 нщо знаходиться в ній, необхідно не допускати підвищення температури води на виході з холодильників вище 42 °С.

Основним відповідальним об'єктом в зоні первинного охолодження є трубчастий газовий холодильник з горизонтальним розташуванням труб, представлений на ПАТ Авдіївський КХЗ

. Він являє собою апарат з габаритами 24,7х3,6х3 м, має продуктивність 20000 м3/год [1].

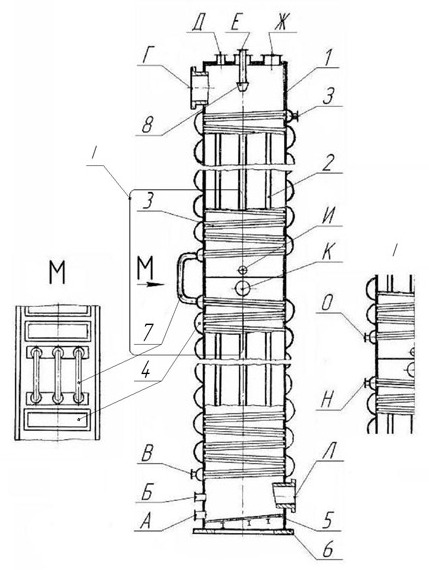

Корпус 1 холодильника (рис. 2) має прямокутний перетин, до двох вертикальних стінок якого розвальцюванням закріплені труби 3 [2]. Стінки корпуса укріплені ребрами жорсткості 2.

Рисунок 2 – Первичный газовый холодильник

Труби розбиті на окремі пучки, які з'єднуються між собою знімними кришками 4. У нижній частині холодильника розташовується плоске днище 5, нахилене під кутом 3 – 4 ° для полегшення видалення конденсату. Корпус встановлений на залізобетонний фундамент опорою 6. Для зручності транспортування, холодильник по висоті розбитий на чотири секції, які при монтажі зварюються між собою. Пучки труб секцій з'єднані перехідними колінами 7.

Коксовий газ входить в штуцер Г холодильника з температурою 82 °С під тиском 0,095 МПа, рухається зверху вниз в міжтрубному просторі і виходить через штуцер Л з температурою 35 °С.Вода насосом подається знизу в штуцер В, проходить послідовно всі пучки труб, виходить в штуцер З і самопливом направляється на градирню. Так як труби нахилені під кутом 1 ° до горизонту, конденсат, що утворюється при охолодженні коксового газу, стікає уздовж кожної труби, а в цілому зверху вниз, і змиває відкладення нафталіну. З холодильника конденсат виводиться через штуцер А. Додатково для промивання труб передбачена подача в штуцер Е надсмольной гарячої води, що розприскується форсункою 8, і в штуцер И гарячої смоли, яка є хорошим розчинником для нафталіну. При пропарюванні пара подається в штуцер Б. Для обслуговування та ремонту холодильника призначені люки Ж і К. При пропарюванні та продувці холодильника газом використовується повітряний хлипак Д.

Конструкцію секції ПГХ можна наочно побачити нижче.

Рисунок 3 – Складання секції первинного газового холодильника

На ПАТ Авдіївський КХЗ

модернізували цю конструкцію, прибравши перехідне коліно між другою і третьою секціями холодильника і встановили там штуцера Н і О. В результаті чого вода входить через штуцер В і виходить через штуцер Н. А содовий розчин цеху сіркоочищення подається в штуцер О і виходить через штуцер З.

Коксовий газ – продукт сухої перегонки кам'яного вугілля в коксових печах [3]. Складається він головним чином з водню, метану, важких вуглеводнів, окису вуглецю, вуглекислоти, кисню та азоту. Крім того, сирий коксовий газ містить смолу, нафталін, аміак, бензол, сірководень і воду, які конденсуються в апаратурі хімічних цехів і вловлюються.

Прямий коксовий газ є горючим газом, в суміші з повітрям вибухонебезпечний (КГВ від 6 до 30%), пожаронебезпечний (температура займання становить600 – 650 °С), токсичний. ГДК його окремих компонентів не повинна перевищувати (в мг/м3):

300 СН4, 50 СmНn, 5 С6Н6, 20 СО, 10 H2S, 0,3 HCN, 0,3 С6Н5ОН, 5 С5Н5N.

Горючою частиною коксового газу є водень, метан, окис вуглецю і важкі вуглеводні. Вуглекислота, кисень і азот при спалюванні газу не горять, а нагріваються до температури горіння газу, тому для їх нагрівання витрачається тепло. Максимальна теплота згоряння коксового газу 4300 – 4500 ккал/м3, питома вага 0,45 – 0,46 кг/м3.

Після вилучення хімічних продуктів і очищення від сірководню коксовий газ за допомогою газодувок транспортують на металургійні заводи, де його використовують як паливо для виплавки сталі в мартенівських печах і нагріву злитків в печах прокатних станів. Надлишки коксового газу використовують для побутових потреб або спалюють у промислових, котельних устатковинах.

Зворотна технічна вода являє собою суспензію. У ній містяться різного роду частинки, що негативно впливають на стан трубопроводу і апаратури, з якими вона взаємодіє [4]. Охолоджуючу воду характеризують такі параметри (табл. 1).

Таблиця 1 – Показникии технічної води та їх вплив на апаратуру

| Показник | Вплив |

| Температура | Гранична температура води, що використовується для охолодження теплообмінних апаратів, обумовлена економікою їх роботи і технологічними вимогами |

| Зважені речовини | При вмісті більше 50 – 100 мг/л можуть викликати забруднення теплообмінних апаратів |

| Окислюваність | Величина окислюваності більше 5 – 8 мг/л кисню вказує на можливе забруднення джерела стічними водами; вказує на можливість розвитку органічних обростань в охолоджуваних водою теплообмінних апаратах |

| Жорсткість | Підвищена карбонатна жорсткість додаткової води при зворотних системах водопостачання приводить до відкладення карбонату кальцію в теплообмінних апаратах і в охолоджуючих пристроях (градирнях, бризкальних басейнах). При нагріванні розчинені солі кальцію і магнію - солі жорсткості, переходять у накип, якщо ці процеси відбуваються в трубах, то порушується процес теплообміну. |

| Активна реакція (рН) | Малі значення рН зазвичай викликають корозію труб; спільно з іншими показниками якості води (температура, загальна кислотність, вміст кальцію і розчинений залишок) дозволяє судити про здатність води відкладати у водопровідних трубах і охолоджуваній апаратурі карбонат кальцію або викликати корозію омиваних металевих поверхонь з утворенням на них горбистих залізистих наростів. |

| Наявність кремнієкіслоти | Її наявність перешкоджає використанню води для живлення котлів високого тиску (через відкладення силікатної накипу на стінках котлів та лопатках турбін) |

| Наявність вільної вуглекислоти | Може викликати корозію бетонних споруд та водопровідних труб. Розчинений кисень: підсилює корозію металу котлів, теплообмінної апаратури, тепломереж і водопровідних труб. |

| Наявність сірководню | Викликає корозію труб і їх заростання в результаті розвитку сіркобактерій. |

| Наявність нерозчинених механічних частинок (піску, іржі, суспензій, колоїдних розчинів) | Сприяє засміченню та абразивному зносу труб |

Крім охолодження коксового газу технічною водою в ПГХ підігрівається содовий розчин цеху сіркоочищення.

Відпрацьований содовий розчин цеху сіркоочищення містить в собі сірководень, ціаністий водень, а також баластні солі, які є продуктами окислення сполук H2S і HCN [5].

Випари розчину містять речовини першого та другого класу небезпеки - ціаністий водень і сірководень.

Рівноважні концентрації сірководню і ціаністого водню над відпрацьованим розчином у декілька разів перевищують гранично допустимі концентрації даних компонентів в робочій зоні.

Надмірне накопичення баластних солей в поглинальному розчині приводить до випадання кристалів і забивання апаратури, а також до зниження поглинаючої здатності розчину і погіршення очищення коксового газу від сірководню. Для підтримки концентрації нерегенеруючих сполук в межах 120 – 160 г/л частина поглинаючого розчину потрібно виводити з циклу, а для компенсації втрат лужних компонентів в систему необхідно додавати свіжий розчин соди або поташу.

Витрата реактивів на очищення коксового газу залежить від вмісту в ньому нем H2S, HCN і О2, а також від температурного режиму та особливостей технологічної схеми та апаратурного оформлення. За практичним даними витрата соди становить 40 – 50 кг на 1 т вловленого сірководню.

Середній склад поглинальних розчинів вакуум - карбонатних сіркоочищень наведено в табл. 2. Питома витрата поглинача 3 – 4 л на 1 м3 газу.

Таблиця 2 - Склад поглинальних розчинів вакуум – карбонатного сіркоочищення

| Компоненти | Вміст у розчині, г/л |

| Me2CO3 | 35 – 40 |

| MeHCO3 | 15 – 20 |

| MeHS | 1,5 – 2,5 |

| MeCN | 1,0 – 1,5 |

| MeCNS | 80 – 120 |

| MeCOOH | 20 – 40 |

| Me2SO3 | 10 – 12 |

| Me2SO4 | 3 – 6 |

| Me4Fe(CN)6 | 10 – 15 |

На деяких заводах для приготування поглинаючого розчину використовується суміш соди і поташу у співвідношенні 1:1. Практика показала, що при такому складі поглинаючого розчину ймовірність випадання кристалів солей різко знижується, покращуються показники процесів абсорбції та регенерації, знижуються витрата реагентів і кількість стічних вод.

До обладнання хімічних підприємств завжди пред'являли високі вимоги до надійності і безпеки. Це пов'язано з тим, що машини і апарати працюють у важких умовах: вони постійно взаємодіють з пожежовибухонебезпечними, корозійними, токсичними середовищами, працюють при великих перепадах тисків і температур. Це призводить до інтенсифікації деградаційних процесів, які тягнуть за собою великі економічні втрати, збільшують ризик виникнення аварійних ситуацій і пов'язаних з ним проблем інженерної екології [6].

В ПГХ протікає цілий ряд технологічних процесів. У першу чергу, це теплообмінні, а саме теплопередача від коксового газу до води через розділяючу стінку, яка супроводжується рядом інших процесів: конденсацією водяної пари з коксового газу, конденсацією і виділенням залишків пари смоли, массопередача. Теплопередача здійснюється в трубках, при цьому знижується температура коксового газу, внаслідок чого з нього виділяється рідка фаза - смола, яка, поглинувши нафталін, утворює складну корозійно-активну речовину. При конденсації води на поверхні труб відбувається абсорбція аміаку, вуглекислоти, сірководню, синильної кислоти та інших компонентів, що знаходяться в коксовому газі, утворюється з'єднання різних кислот, яке також сприяє руйнуванню елементів ПГХ.

Поряд з технологічними неминуче протікають деградаційні процеси. Такі як корозія корпусу, зовнішньої і внутрішньої поверхні труб, утворення накипу, старіння матеріалу.

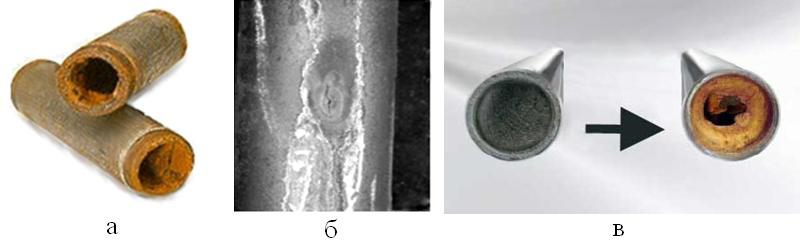

Найбільш схильний до корозії корпус апарату. Із зовнішнього боку - хімічної (іржавіння металоконструкцій під дією агресивного середовища) і електрохімічної (під дією дощової води і конденсату з розчиненими в них іонами солей і кислот) корозії, з внутрішньої - руйнуванню під дією агресивних речовин, що знаходяться в коксовому газі. При охолодженні газу виділяється смола, яка поглинає нафталін і утворює концентрований луг, цей луг взаємодіє з елементами конструкції ПГХ і призводить до їх інтенсивної корозії. Присутність ціаністого водню також прискорює процес деградації корпусу і труб (рис. 4, а). HCN частково розчиняється в надсмольній воді з утворенням токсичних амонійних солей ціаністої і роданістоводневої кислот.

Рисунок 4 – Види деградації труб у первинному газовому холодильнику:

а) хімічна корозія; б) свищ; в)

накип

Також труби піддаються корозії з внутрішньої сторони під дією домішок, які знаходяться в технічній воді і содовому розчині. Все це призводить до руйнування металу корпусу, свищам в трубах (рис. 4, б). Через утворені свищі поглинальний розчин надійде в газовий конденсат, що негативно вплине на роботу механізованих освітлювачів, біохімічну очистку стічних вод, затруднить переробку смоли. Інтенсивна корозія труб сприяє накопиченню в содовому розчині баластних солей і зниження його поглинальної здатності.

Ще одним видом деградації елементів ПГХ є утворення твердих відкладень на внутрішніх стінках труб або накипу (рис. 4, в). Освіта шару накипу зменшує прохідний перетин труб, при цьому збільшується їх шорсткість і змінюється гідравлічний режим течії рідини. Теплопровідність накипу в десятки, а найчастіше в сотні, разів менше теплопровідності сталі, з якої виготовляють теплообмінники. Це призводить до погіршення умов теплопередачі – порушення основного технологічного процесу. Також явище накипу призводить до підвищення турбулентності і значних витрат на очищення труб.

Під впливом високих температури, тиску, агресивних середовищ, а також з урахуванням тривалої експлуатації обладнання в металі активно протікають процеси старіння (деградація структури і зміна механічних властивостей), які негативно впливають на міцність елементів устаткування і можуть стати причиною його аварійного руйнування [7].

Проаналізувавши вищезазначене, можна відмітити, що первинний газовий холодильник працює в агресивних середовищах і поступово руйнується внаслідок комплексу діючих в ньому процесів, як технологічних, так і деградаційних. Це приносить не тільки великі економічні втрати, але й збільшує ризик відмов і аварій, а також погіршення екологічної ситуації. Тому забезпечення безпечних умов роботи та продовження ресурсу даного апарату є дуже актуальним.

При написанні даного реферату магістерська робота, а саме її розрахункова частина, ще не завершена. Остаточне завершення: грудень 2012 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.