Дальнейшая задача исследования

В связи с розвитием различных отрослей промышленности, вопрос о дальнейшем внедрении прогресивных технологий и усовершенствовании схем и способов транспорта стало самой острой проблемой современности

Горно - добывающие, сельскохозяйственные, машиностроительные и другие отрасли промышленности быстро розвиваются на основе внедрения прогресивных технологий, которые позволяют достич увеличения обьёма производства за счёт увеличения продуктивности труда. Внедрение прогресивных технологий требует употребление текущих транспортных систем, созданных и внедрённых высококачественных и высокопродуктивных транспортных машин и комплексов. Комплексная механизация и автоматизация производственных процессов должны соответствовать высокому уровню концентрации работ. Поэтому оборудование должно иметь высокую продуктивность. Транспортные машины занимают главное место в оборудовании. В связи с этим проетно - конструкторскими институтами и заводами машиностроительства проведена важная работа по разборке параметрических рядов, стандартов на основные транспортные машины. Кроме технических требований, в новых ДСТУ регламентируются показатели надёжности и долговечности. В машиностроительстве осуществляется работа по оценке уровня качества транспортных машин и доведения их показателей надёжности и долговечности до уровня наилучших мировых связей..

Самым прогресивным направлением в развитии промышленного транспорта это его полная конвейеризация.

Сравнение возможных разновидностей транспорта и выбор рационального типа, который обеспечивает высокую продуктивность и долговечность с малыми затратами, есть важнейшим решением данного вопроса.

Этому вопросу и посвящена данная работа.

К вопросу транспортирования сипучих материалов приковано внимание отечественных и заграничных учёных, исследователей и изготовителей.

Способами транспортирования сипучих материалов занимались проф. А. В. Докукин, А. В. Евневич, к.т.н. доценты Т. Ш. Гочитошвили, П. А. Преображенский, А. А. Труфанов, И. Д. Пшеничный, инж. Л. М. Шведов, Ю. Ф. Краденив, Ю. П. Евтюхов, К. Л. Колояров, В. В. Модинов.

Эти вопросы исследовались и разробатывались в ряде ниже перечисленных предприятий: Казанский химико - технологический институт имени С. М. кирова, Всесоюзный научно - исследовательский институт по проектированию и научному исследованию стальных конструкций и механизации производства Гипронимстальмост, Украинский проектный и научно - исследовательский институт, Институт горной механики Г. А. Цуликидзе, Новолипецкий металургический завод, Институт горного дела имени А. А. Скочинского, Одесский филиал научно - производственного объединения "Агроприбор"

В транспортировании сипучих грузов есть ряд недостатков [3]. Значительно быстро изнашиваются винты, лента, некоторые грузы имеют свойство пылиться и розсыпаться. При транспортировании одни придаются дроблению, другие скочиванию. это и многое другое способствует снижению продуктивности и срока эксплуатации транспортирующего устройства.

Но эти недостатки можно ликвидировать [4], используя для транспортирования сипучих грузов механизмы с закрытым транспортным трактом, но и удобным в обслуживании; используя механизм, который исполняет функцию смешивания избегая скочивания и слипания при проектировании погрузочных, пересыпных и транспортных приспособлений увеличивая углы наклона и пересечение желобов. На основе выше указанного можно сделать вывод, что разроботка конвейеров нового технического уровня повишенной долговечности является актуальной современной задачей.

Цель работы — розроботка прредложений по повышению долговечности винтовых конвейеров.

Для достижения указанной цели были поставлены следующие задачи:

1) анализ существующих конструкций винтовых конвейеров;

2) анализ долговечности основных грузонесущих элементов ( желобов, шнеков );

3) анализ существующих технологий упрочнения элементов винтового конвейера [7];

4) выбор рациональных технологий повышения долговечности элементов винтового конвейера;

5) расчёт экономической эффективности при употреблении винтового конвейера повышенной долговечности.

На основании данных полученных компанией BTMPE были проанализированы способы восстановлением и упрочнением желоба винтового конвейера с помощью футировки [1].

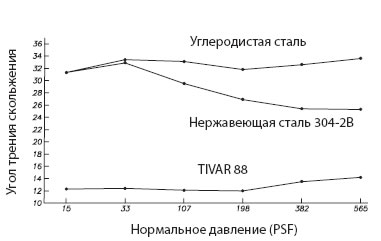

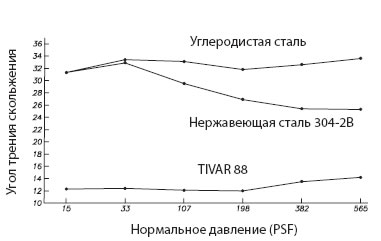

На рис. 1 представлен график износа желоба винтового конвейера сделанного из трёх различных сплавов под давлением с углом наклона до 36 градусов.

Рис. 1. Стеночное трение.

Из графика видно,что данные стеночного трения могут использоваться для предугадывания типа потока, который может возникать внутри желоба, и позволяет рассчитывать его загрузку [1]. Анализ стеночного трения должен рассматриваться при проектировании или модификации желоба.TIVAR® 88 имеет исключительно низкий угол трения скольжения по сравнению с нержавеющей и углеродистой сталью (Рис. 1). Низкий угол трения скольжения TIVAR® 88 можно трактовать, как меньшую стоимость сооружения, строя более эффективный желоб с пологими углами воронки.

Графики показывают результаты испытаний, сделанных Jenike & Johanson, Inc., на их аппарате по измерению износа (Патент США 4,446,717) [5].

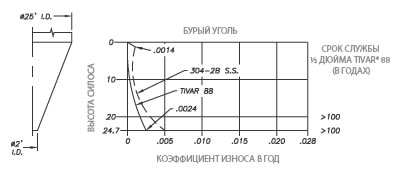

Рис. 2.Коэффициенты износа в воронке массового расходаиз расчета 24 часовой работы 365 дней в году.

Три образца угля были испытаны на поверхностях при различном давлении и скорости. Битуминозный уголь из Пенсильвании был твердый, острый и относительно абразивный. Суббитуминозный уголь был доставлен из бассейна реки Паудер, штата Вайоминг. Бурый уголь был мягким, связеобразующим из Северной Дакоты. Коэффициенты износа, показанные на Рис. 2, использовались для расчета предполагаемого срока службы TIVAR® 88 и нержавеющей стали 3042B.

Наивысшим коэффициентом износа TIVAR® 88 у выходного отверстия для битуминозного угля является 0,028 в год. Это значит, что при таком коэффициенте футеровка TIVAR® 88 в 1/2 дюйма толщины будет иметь полезные свойства в течение 17 лет. Для бурого угля 2 дюйма толщины футеровка будет иметь прогнозный срок службы более чем 100 лет [1]. Расчет срока службы базировался на 25 футовом диаметре желоба и конической воронке массового расхода, сводящейся к 2 футам диаметра у выхода. Было предположено, что уголь будет иметь насыпной вес 50 фунтов/фут и будет расходоваться по 50 т/ч.

Для справки 1 дюйм = 2,54 см 1 фут = 30,48 см 1 фунт = 0,454 кг

В дальнейшем планируется выбрать рациональный способ повышения надёжности и долговечности желоба и шнека винтового конвейера.

Рис. 5. "Шнек (или винтовой конвейер) - транспортное устройство для сыпучих, мелкокусковых, пылевидных, порошкообразных материалов. (объём – 386 КБ; количество кадров – 5; продолжительность – 7 с.)

1.Главной причиной износа желоба и шнека винтового конвейера - это быстрое изнашевание их поверхностей. Для повышения надёжности и долговечности нужно использовать сплав TIVAR® 88

2.Для повышения долговечности винтового конвейера также необходимо

- проводить каждодневные проверки и каждонедельное техническое обслуживание.

- проводить плановые ремонты элементов и конвейепа в целом.

- своевременно проводить укрепление поверхностей шнека и футеровку желоба [6].

3.Упрочняющая наплавка позволяет выровнять неровности рельефа шнека, наличие карбидов, силицидов и карбоборидов в наплавленном слое - существенно снизить коэффициент трения при проскальзывании массы, что позволяет уменьшить нагрузку и энергопотребление до 10% [2].

1.BTMPE.Решение проблем износа. http://www.btmpe.com

2.Эквиптех. Винтовой конвейер. http://www.ekvipteh.com.ua/shnek.html

3.Castolin Eutectic. Наплавка шнеков. http://www.mec-castolin.ru/Resheniya/Naplavka-shnekov

4.Wikipedia.Наплавка металла.http://ru.wikipedia.org/wiki/наплавка

5.Wikipedia.Каменное литьё.http://ru.wikipedia.org/wiki/

6.BTMPE.Футеровка труб и колен от износа.http://www.btmpe.com/ru-WRtubes.html

7.Estateline.Футеровка труб.http://www.estateline.ru/articles/2554/