Реферат

Содержание

- Введение

- 1 Проблема отсечки шлака при выпуске стали из конвертера и способы ее решения

- 2 Анализ конструкций манипуляторов

- 3 Разработка конструкции универсального манипулятора

- Выводы

- Список источников

Введение

В настоящее время приоритетным направлением в развитии сталеплавильного производства является разработка новых технологий и оборудования, которые смогли бы обеспечить более высокое качество и более низкую себестоимость выпускаемой металлопродукции. Свойства выплавляемого металла во многом зависят от применяемой технологии на заключительных этапах процесса производства стали, к которым относятся внеагрегатная обработка и разливка стали. Как показала практика, эффективность операций по рафинированию стали на установках ковш-печь

в значительной мере определяется количеством конечного технологического шлака, попадающего в ковш во время выпуска металла из плавильного агрегата. Особо остро проблема высокоокисленного шлака проявляется в условиях кислородно-конвертерного производства стали. Именно поэтому до сих пор разработка совершенных конструкций манипуляторов для ввода отсечных элементов в выпускное отверстие кислородного конвертера не теряет своей актуальности.

Для реализации бесшлакового выпуска целесообразно использовать запирающий поплавковый элемент, который плавает на границе разделения среды шлак-сталь

и в процессе истечения стали закупоривает собой отверстие летки конвертера, тем самым отсекая шлак. Для ввода отсечного элемента в конвертер предполагается использовать электропневматический манипулятор.

1 Проблема отсечки шлака при выпуске стали из конвертера и способы ее решения

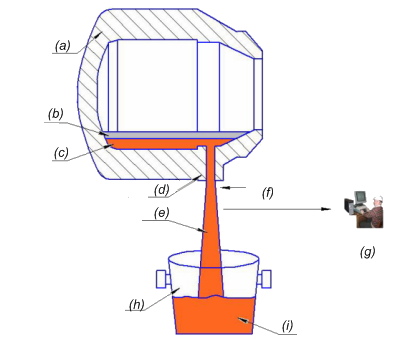

В настоящее время самым простым способом отсечки конвертерного шлака в конвертерных цехах является его удержание путем быстрого перевода конвертера в вертикальное положение [1]. Однако этот способ в реальных производственных условиях не дает необходимой степени отсечки из-за меняющейся конфигурации сталевыпускного канала, который формирует выходящую струю. Оператор визуально контролирует момент появления шлака в струе металла и процесс истечения расплава (рис. 1).

Рисунок 1 – Схема осуществления визуального контроля начала истечения шлака из кислородного конвертера в разливочный ковш: (a) – конверер; (b) – шлак; (c) – сталь; (d) – летка; (e) – струя стали; (f) – визуальный контроль; (g) – оператор; (h) – сталь-ковш; (i) – сталь

Главным недостатком этого способа является наличие остатка металла в конвертере, что приводит к снижению его производительности, нарушению теплового баланса плавки и стабильности продувки, также частичному выходу шлака со сталью в разливочный ковш. Кроме того, в процессе выпуска в зоне отверстия происходит вихреобразное движение металла и шлака, которое затягивает последний в струю, а конечный результат выпуска напрямую зависит от квалификации оператора. Все это не дает возможности надежно отделить металл от шлака и поэтому в настоящее время наибольшее применение получили такие способы предотвращения попадания шлака в ковш как:

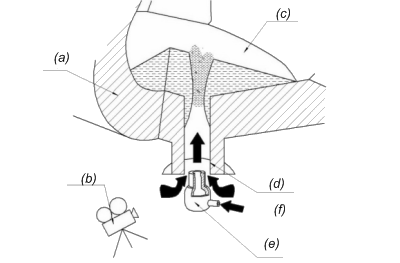

- Газодинамический способ (рис. 2), предполагающий воздействие газовой струей на струю расплава в выпускном канале конвертера подаваемой под избыточным давлением с помощью сопла, встроенного в запирающий элемент, закрепленный на поворотном рычаге, приводимым в действие силовым пневмоцилиндром [2].

Рисунок 2 – Газодинамический способ отсечки конвертерного шлака: (a) – конвертер; (b) – система обнаружения шлака; (c) – жидкая ванна; (d) – выпускное отверстие; (e) – стопорная форсунка; (f) – газ

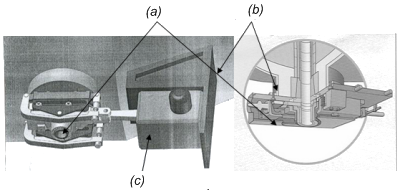

- Cпособ с использованием шиберного затвора (рис. 3), который устанавливают на летку снаружи конвертера и в момент появления частиц шлака в потоке выпуска металла этот затвор перекрывает канал конвертера огнеупорной плитой, которая перемещается с помощью электромеханического или гидравлического привода [4]. Сигналом к перекрытию выходного канала и запуску привода является команда, поступающая от радиационного пирометра;

Рисунок 3 – Схема размещения на корпусе конвертера шиберных затворов, используемых для отсечки шлака: (a) – затвор; (b) – конвертер; (c) – привод затвора

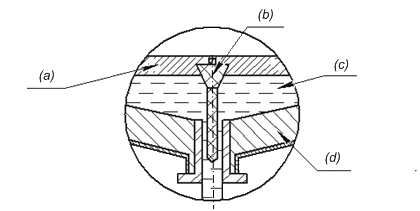

- Способ, основанный на применении специальных отсечных элементов поплавкового типа (рис. 4), которые изготавливаются из огнеупорного материала и помещаются в ванну конвертера с помощью специальных устройств, блокирующих входное отверстие канала при подходе к нему слоя шлака на заключительной стадии выпуска металла.

Рисунок 4 – Способ отсечки шлака с использованием элементов поплавкового типа:

(a) – шлак; (b) – отсечной элемент; (c) – металл; (d) – конвертер

Шлак удерживается в конвертере за счет динамического напора газа, вдуваемого через пробку в выпускное отверстие. Корпус пробки изготовлен из чугуна, в ее центре выполнено сопло-отверстие, через которое по сигналу подается сжатый воздух или азот. Размер пробки должен быть таким, чтобы между ее внешней поверхностью и внутренними стенками выпускного отверстия оставался кольцеобразный зазор, через который мог выходить воздух, подаваемый для удержания шлака в конвертере. Команда, поступающая от радиационного пирометра, регистрирующего по изменению уровня радиации окончание прохождения через выпускное отверстие металла и начало схода шлака является сигналом к началу подачи сжатого воздуха (азота) и перемещения пробки [3];

Отсечка шлака с помощью отсечных элементов, вводимых в ванну конвертера, является наиболее распространенным способом, что вызвано его простотой и надежностью по сравнению со способами, описанными выше. Достоинства этого способа: все элементы находятся вне зоны воздействия высоких температур, а самым температурно-нагруженным элементом является штанга, вводимая в полость конвертера, на время не более 30 с; отсутствие необходимости использования дорогих систем раннего обнаружения шлака в струе выпускаемой стали; удобное расположение устройства на рабочей площадке [5].

2 Анализ конструкций манипуляторов

Специальные устройства для ввода отсечных элементов поплавкового типа в полость плавильного агрегата на заключительной стадии выпуска стали из него, называются манипуляторами. Манипуляционные системы, предназначенные для ввода отсечных элементов в ванну кислородного конвертера, должны удовлетворять следующим требованиям:

- компактности конструкции в нерабочем положении и возможности ее размещения в отведенном месте на рабочей площадке у конвертера;

- достаточной точности позиционирования отсечного элемента относительно оси выпускного канала сталеплавильного агрегата пред сбросом;

- высокой надежности работы в условиях интенсивного теплового воздействия и высокой запыленности;

- возможности автоматического обеспечения заданной траектории движения отсечного элемента при вводе в конвертер без значительного усложнения системы управления приводами [5].

Манипуляторы, используемые на современных металлургических предприятиях, бывают двух типов:

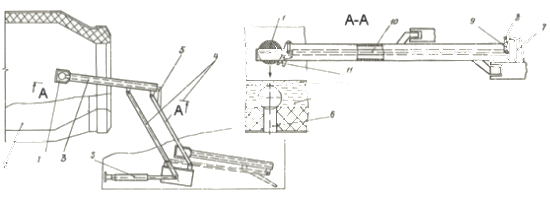

- Подвесного типа (рис. 5), представляющий собой рычажную систему в виде параллелограмма, приводимую в действие пневматическими цилиндрами и закрепленную на кронштейнах над рабочей площадкой.

Рисунок 5 – Манипулятор подвесного типа: 1 – шар-пробка; 2 – конвертер; 3 – полая штанга; 4 – рычаги; 5 – гидроцилиндр; 6 – выпускное отверстие; 7 – упор; 8 – выступ; 9 – звено; 10 – продольная тяга; 11 – собачка.

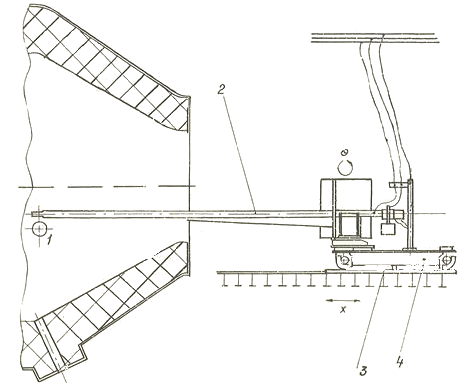

- Напольные манипуляторы, которые могут быть передвижными или стационарными. На рис. 6 показан передвижной манипулятор рельсового типа, представляющий собой самоходную тележку с механизмом подъема и поворота штанги, несущей отсечной элемент [6].

Рисунок 6 – Манипулятор рельсового типа: 1 – шар-пробка; 2 – штанга; 3 – железнодорожные пути; 4 – самоходная тележка.

Благодаря возможности складывания механизм в нерабочем положении занимает мало места, однако при его ремонте и обслуживании возникают определенные трудности из-за того, что он находится вне зоны действия кранового оборудования [5].

Достоинство такого манипулятора в простоте и надежности, но он занимает много места на рабочей площадке и требует наличия подъездных путей, которые препятствуют работе машин для ремонта футеровки конвертера.

Наиболее удачными конструкциями стационарных манипуляторов следует считать системы, разработанные фирмой Monocon

[7-9].

Манипулятор телескопического типа (рис. 7) представляет собой конструкцию, установленную стационарно на рабочей площадке.

Рисунок 7 – Манипулятор телескопического типа

Недостатками данной конструкции устройства является низкая надежность в работе из-за высокой вероятности заклинивания полой штанги, которая телескопически установлена в подвижном элементе, из-за коробления штанги под действием высоких температур во время нахождения в рабочем пространстве конвертера.

Манипулятор с боковым расположением относительно оси конвертора изображен на рис. 8. Данный манипулятор размещают на рабочей площадке сбоку кислородного конвертера со стороны выпуска стали.

Рисунок 8 – Манипулятор с боковым расположением относительно оси конвертера

Недостаток этого манипулятора – синхронная работа двух приводов для обеспечения необходимой траектории движения отсечного элемента во время его ввода в рабочее пространство конвертера, что требует особой сноровки оператора или применения дорогостоящей системы автоматического регулирования.

Манипулятор с соосным расположением относительно оси конвертера показан на рис. 9. Недостатками данной конструкции манипулятора являются: наличие вспомогательного рельсового пути на рабочей площадке и большие габариты, что ограничивает его использование при отсутствии свободного места в рабочей зоне [5].

Рисунок 9 – Манипулятор с соосным расположением относительно оси конвертера

Сотрудниками кафедры МОЗЧМ ГВУЗ Донецкий национальный технический университет

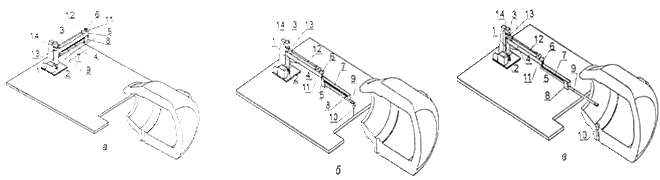

был спроектирован и запатентован манипулятор, в котором разработчикам удалось, в известной мере, устранить недостатки, присущие рассмотренным выше манипуляторам напольного типа. Схематично он показан на рис. 10. Соотношения конструктивных элементов конических передач манипуляционной системы позволяют автоматически обеспечить одновременно при повороте колонны с консолью на угол 90о, из исходного положения относительный поворот кронштейна на 180о, в результате чего консоль и кронштейн будут сориентированы в линию и займут соосное положение с кислородным конвертером, кик показано на рисунке 10, б. Последующую доставку отсечного элемента в зону расположения сталевыпускного канала конвертера (см. рисунке 10, в) осуществляют перемещением каретки с полой штангой относительно кронштейна с помощью канатного привода [9-11].

Рисунок 10 – Устройство манипулятора осевого типа и расположение его элементов в исходном (а), промежуточном (б), и конечном (в) положениях: 1 – вертикальная колонна; 2,3 – нижняя и верхняя неподвижные подшипниковые опоры; 4 – консоль; 5 – подшипниковый узел; 6 – вертикальный вал; 7 – кронштейн, имеющий две продольные направляющие, в которых размещены ролики каретки; 8 – каретка; 9 – пустотелая штанга; 10 – отсечной элемент; 11 – коническая зубчатая пара; 12 – горизонтальный вал; 13 – коническое зубчатое колесо; 14 – коническая зубчатая вал-шестерня.

На рис. 11 показана конструкция манипулятора бокового типа, разработанная сотрудниками ГВУЗ Донецкий национальный технический университет

совместно со специалистами НПО Доникс

[9-11]. Благодаря особенностям кинематической схемы, кронштейн 9 может поворачиваться на вертикальной оси в горизонтальной плоскости относительно консоли на 90о при ее повороте вместе с колонной на угол 180о, что, в конечном счете, обеспечивает нужную траекторию движения отсечного элемента и его четкую ориентацию относительно оси сталевыпускного канала кислородного конвертера без применения сложных и дорогостоящих систем управления приводом, включающим только один электродвигатель.

Рисунок 11 – Трехмерная модель манипулятора (а) и его положение в момент сброса отсечного элемента (б): 1 – вертикальная колонна; 2,3 – неподвижные опоры, 4 – зубчатое колесо; 5 – консоль; 6 – полая штанга, 7 – отсечной элемент; 8 – механизм уравновешивания штанги; 9 – кронштейн; 10 – тяга.

Данный манипулятор размещают на рабочей площадке сбоку кислородного конвертера со стороны выпуска стали. При этом он в исходном (нерабочем) положении не препятствует работе торкрет машин и устройств для механизированного разрушения изношенной футеровки. В конструкции манипулятора предусмотрена возможность изменения вылета полой штанги, что облегчает предварительную настройку механизма с целью обеспечения совмещения с продольной осью выпускного канала конвертера направляющего стержня отсечного элемента в момент его сброса в жидкий металл в заключительной стадии процесса выпуска плавки [11].

К недостаткам указанной манипуляционной системы следует отнести то, что при наличии в цехе защитных экранов от теплового излучения, размещаемых сбоку кислородного конвертера, данная система манипулятора не может быть применена для реализации отсечки конечного шлака.

На основании результатов выполненного анализа существующих конструкций манипуляторов можно сделать вывод о том, что их многообразие обусловлено спецификой расположения основного и вспомогательного оборудования в плавильных отделениях конвертерных цехов отечественных металлургических предприятий. На рабочей площади возле кислородного конвертера необходимо рационально разместить несколько машин, каждая из которых предназначена для выполнения строго одной технологической или ремонтной операции. Таким образом, все известные манипуляционные системы являются специальными.

3 Разработка конструкции универсального манипулятора

При разработке усовершенствованной конструкции манипуляционной системы ставилась задача создания универсальной машины, которая могла бы быть задействована для реализации нескольких (как минимум двух) операции, связанных с обеспечением сброса отсечного элемента в ванну кислородного конвертера, а также с установкой защитного экрана, используемого во время ремонта горловины выпускного канала и элементов огнеупорной футеровки плавильного агрегата. В качестве прототипа использовалась конструкция манипулятора бокового типа.

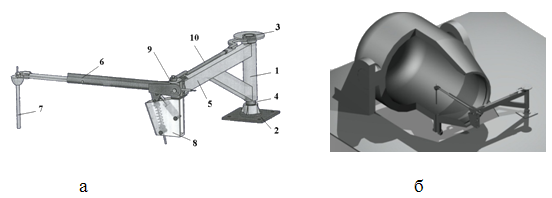

Предложенная конструкция универсальной манипуляционной системы показана на рис. 12.

Рисунок 12 – Предложенная манипуляционная система: а – вид спереди; б – вид сбоку; в – вид сверху

В состав универсальной манипуляционной системы входит вертикальная колонна 1, установленная в неподвижных опорах 2, 3 и снабженная механизмом поворота 4, передающего ей крутящий момент через зубчатое колесо 5, на колонне жестко закреплена стрела 6, на которой будет сконструированы металлоконструкции защитного экрана, столь необходимого при ремонте конвертора, кинематически связанная с полой штангой 7. Эта штанга имеет возможность поворота в вертикальной и горизонтальной плоскостях, снабжена механизмом уравновешивания, включающим силовой пневмоцилиндр, и несет на переднем конце отсечной элемент 8, удерживаемый подпружиненным фиксатором. К нижней неподвижной опоре 2 колонны 1 с помощью пальца прикреплен один конец тяги 10, второй конец которой шарнирно связан с кронштейном 9. Благодаря особенностям кинематической схемы, этот кронштейн может поворачиваться на вертикальной оси в горизонтальной плоскости относительно стрелы 6 на 90о при ее повороте вместе с колонной на угол 180о, что, в конечном счете, обеспечивает нужную траекторию движения отсечного элемента и его четкую ориентацию относительно оси сталевыпускного канала кислородного конвертера без применения сложных и дорогостоящих систем управления приводом, включающим только один электродвигатель.

Данная манипуляционная система позволит более рационально использовать пространство возле конвертера и выполнять при необходимости две важные функции:

- Ввод в ванну конвертера отсечных элементов для удержания в нем конечного шлака;

- Установку защитного экрана перед горловиной конвертера, находящегося в горизонтальном положении при выполнении ремонтных операций.

Выводы

В магистерской работе был проведен анализ существующих устройств для отсечки шлака при разливке стали из кислородных конвертеров с целью выявления их достоинств и недостатков, а также принятых решений в их конструкциях, связанных со специфическими условиями эксплуатации данного оборудования. На основании результатов анализа разработана конструкция манипулятора бокового типа для ввода отсечных элементов в выпускное отверстие кислородного конвертера и выполнения работ по ремонту его горловины, выпускного канала и огнеупорной футеровки в условиях Енакиевского металлургического завода.

При написании данного реферата магистерская работа еще не была завершена. Полный текст работы и материалы по теме могут быть получены у автора или его научного руководителя после 31 января 2013 года.

Список источников

- Штилькеринг Б. Эффективнось методов отсечки шлака при сливе металла из конвертера/Б.Штилькеринг//Металлургия и горно-рудная промышленность. – 2002. – № 10 – с.38-41.

- Пат. 2070578 Россия, МКИ С 21 С5/46, F27 D3/15. Устройство для отсечки шлака при выпуске металла из конвертера/ Г.Н. Ролдугин, Н.В. Сафонов, Д.В. Захаров, и др.: Заявл. 14.03.1994; №94009052/02; опубл. 27.10.1995.

- Кудрин В.А. Металлургия стали. Учебник для вузов/В.А.Кудрин – 2-е изд., перераб. И доп. – М.: Металлургия, 1989. – 560 с.

- Греф У. Бесшлаковый выпуск плавки с помощью затвора выпускного отверстия ТАР 120 при производстве чистой стали /У.Греф, А.Бергховер, Г. Амелер, и др.//Сталь. – 2005. – №7. – с.51-54.

- Бедарев С.А. Обоснование параметров и усовершенствование системы отсечки конвертерного шлака элементами поплавкового типа при выпуске стали. Дисс., к.т.н. – Донецк: ДонНТУ, 2011.

- IFGL Refractories Ltd.

- Monocon International Refractories

- Еронько С.П. Разработка эффективных схем отсечки шлака при сливе металла из конвертера/С.П.Еронько, А.Н.Смирнов, Д.П. Кукуй//Металлургическая и горнорудная промышленность. – 2003. – №8. – с.33-37.

- Использование математического моделирования и САПР при разработке устройства для отсечки конвертерного шлака/С.П.Еронько, Е.В.Ошовская, В.В.Киселев и др.//Международный сборник научных трудов

Прогрессивные технологии и системы машиностроения

. – Донецк: ДонГТУ, 2002. – Вып.23. – с.52-56. - Пат. 71681 UA, C21 C/46. Пристрій для відсічення шлаку при випуску сталі з конвертора/С.П.Єронько, О.М.Смірнов, О.Ю.Цупрун та інш.: Заяв. 20.04.2004; опубл. 15.12.2004, №12.

- Белянин П.Н. Промышленные роботы/П.Н Белянин. – М.: Машиностроение, 1975. – 400с.