Реферат

Зміст

- Вступ

- 1 Проблема відсічення шлаку при випуску стали з конвертора і способи її вирішення

- 2 Аналіз конструкцій маніпуляторів

- 3 Розробка конструкції універсального маніпулятора

- Висновки

- Перелік посилань

Вступ

В даний час пріоритетним напрямом у розвитку сталеплавильного виробництва є розробка нових технологій та обладнання, які змогли б забезпечити більш високу якість і нижчу собівартість металопродукції. Властивості виплавленого металу значно залежать від застосовуваної технології на заключних етапах процесу виробництва сталі, до яких відносяться внеагрегатная обробка і розливання сталі. Як показала практика, ефективність операцій з рафінування сталі на установках ківш-піч

значною мірою визначається кількістю кінцевого технологічного шлаку, що потрапляє в ківш під час випуску металу з плавильного агрегату. Особливо гостро проблема високоокисленого шлаку проявляється в умовах киснево-конверторного виробництва сталі. Саме тому до цих пір розробка досконалих конструкцій маніпуляторів для введення відсічних елементів у випускний отвір кисневого конвертора не втрачає своєї актуальності.

Для реалізації безшлакового випуску доцільно використовувати замикаючий поплавковий елемент, який плаває на кордоні поділу середовища шлак-сталь

і в процесі закінчення сталі закупорює собою отвір льотки конвертора, тим самим відтинаючи шлак. Для введення відсічного елемента в конвертор передбачається використовувати електропневматичний маніпулятор.

1 Проблема відсічення шлаку при випуску сталі з конвертора і способи її вирішення

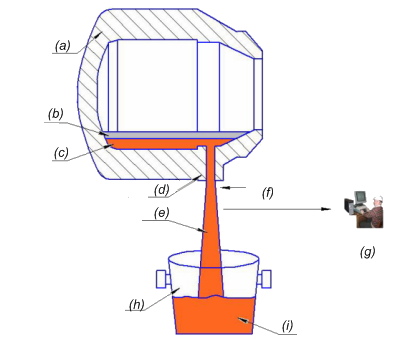

В даний час найпростішим способом відсічення конверторного шлаку в конверторних цехах є його утримання шляхом швидкого перекладу конвертора у вертикальне положення [1]. Однак цей спосіб в реальних виробничих умовах не дає необхідного ступеня відсічення через мінливу конфігурацію сталевипускного каналу, який формує струмінь, що виходить. Оператор візуально контролює момент появи шлаку в струмені металу і процес закінчення випуску розплаву (рис. 1).

Рисунок 1 – Схема здійснення візуального контролю початку витікання шлаку з кисневого конвертора в розливний ківш: (a) – конвертор; (b) – шлак; (c) – сталь; (d) – льотка; (e) – струмінь сталі; (f) – візуальний контроль; (g) – оператор; (h) – сталь-ківш; (i) – сталь

Головним недоліком цього способу є наявність залишку металу в конверторі, що призводить до зниження його продуктивності, порушення теплового балансу плавки і стабільності продувки, також часткового виходу шлаку зі сталлю в розливний ківш. Крім того, в процесі випуску в зоні отвору відбувається віхреподібний рух металу і шлаку, який затягує останній у струмінь, а кінцевий результат випуску безпосередньо залежить від кваліфікації оператора. Все це не дає можливості надійно відокремити метал від шлаку і тому в даний час найбільше застосування отримали такі способи запобігання потрапляння шлаку в ківш як:

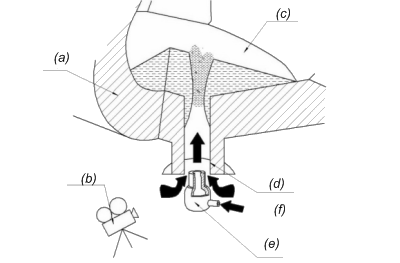

- газодинамічний спосіб (рис. 2), що передбачає вплив газовим струменем на потік розплаву у випускному каналі конвертора, який подається під надлишковим тиском за допомогою сопла, що вбудоване в замикаючий елемент, який закріплений на поворотньому важелі і приводиться в дію силовим пневмоциліндром [2].

Рисунок 2 – Газодинамічний спосіб відсічення конверторного шлаку: (a) – конвертор; (b) – система виявлення шлаку; (c) – рідка ванна; (d) – випускний отвір; (e) – стопорна форсунка; (f) – газ

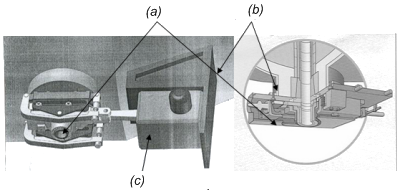

- спосіб з використанням шиберного затвора (рис. 3), який встановлюють на льотку зовні конвертора і в момент появи частинок шлаку в потоці випуску металу цей затвор перекриває канал конвертора вогнетривкою плитою, яка переміщається за допомогою електромеханічного або гідравлічного приводу [4]. Сигналом до перекриття вихідного каналу і запуску приводу є команда, яка надходить від радіаційного пірометра;

Рисунок 3 – Схема розміщення на корпусі конвертора шиберних затворів, що використовуються для відсічення шлаку: (a) – затвор; (b) – конвертор; (c) – привід затвора

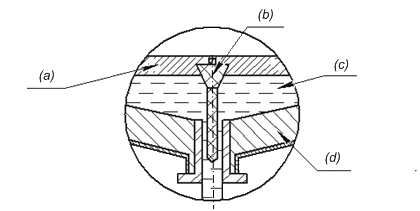

- спосіб, заснований на застосуванні спеціальних відсічних елементів поплавкового типу (рис. 4), які виготовляються з вогнетривкого матеріалу і поміщаються в ванну конвертора за допомогою спеціальних пристроїв, що блокують вхідний отвір каналу при підході до нього шлаку на заключній стадії випуску металу.

Рисунок 4 – Спосіб відсічення шлаку з використанням елементів поплавкового типу:

(a) – шлак; (b) – відсічний елемент; (c) – метал; (d) – конвертор

Шлак утримується в конверторі за рахунок динамічного напору газу, що вдувають через пробку в випускний отвір. Корпус пробки виготовлений з чавуну, в її центрі виконано сопло-отвір, через яке за сигналом подається стиснене повітря або азот. Розмір пробки повинен бути таким, щоб між її зовнішньою поверхнею і внутрішніми стінками випускного отвору залишався кільцеподібний зазор, через який би виходило повітря, що подається для утримання шлаку в конверторі. Команда, яка надходить від радіаційного пірометра, що реєструє щодо зміни рівня радіації закінчення проходження через випускний отвір металу і початок сходження шлаку є сигналом до початку подачі стисненого повітря (азоту) і переміщення пробки [3];

Відсічення шлаку за допомогою відсічних елементів, що вводяться в ванну конвертора, є найбільш поширеним способом, що викликано його простотою і надійністю в порівнянні зі способами, які описані вище. Переваги цього способу: всі елементи знаходяться поза зоною впливу високих температур, а самим температурно-навантаженим елементом є штанга, що вводиться в порожнину конвертора на час не більше 30 с; відсутність необхідності використання дорогих систем раннього виявлення шлаку в струмені сталі; зручне розташування пристрою на робочому майданчику [5].

2 Аналіз конструкцій маніпуляторів

Спеціальні пристрої для введення відсічних елементів поплавкового типу в порожнину плавильного агрегату на заключній стадії випуску сталі з нього, називаються маніпуляторами. Маніпуляційні системи, які призначені для введення відсічних елементів в ванну кисневого конвертора, повинні відповідати таким вимогам:

- компактності конструкції в неробочому положенні і можливості її розміщення у відведеному місці на робочому майданчику біля конвертора;

- достатній точності позиціювання відсічного елемента щодо осі випускного каналу сталеплавильного агрегату перед скиданням;

- високої надійності роботи в умовах інтенсивного теплового впливу і високої запиленості;

- можливості автоматичного забезпечення заданої траєкторії руху відсічного елемента при введенні в конвертор без значного ускладнення системи управління приводами [5].

Маніпулятори, які використовуються на сучасних металургійних підприємствах, бувають двох типів:

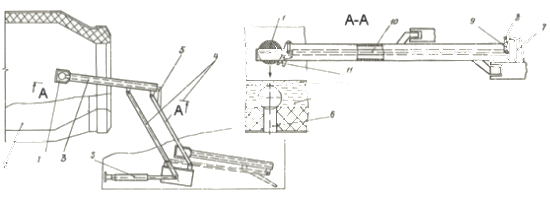

- Підвісного типу (рис. 5), що представляє собою систему важеля у вигляді паралелограма, який приводиться в дію пневматичними циліндрами і закріплений на кронштейнах над робочим майданчиком.

Рисунок 5 – Маніпулятор підвісного типу: 1 – куля-пробка; 2 – конвертор, 3 – порожниста штанга, 4 – важелі; 5 – гідроциліндр; 6 – випускний отвір; 7 – упор; 8 – виступ; 9 – ланка; 10 – поздовжня тяга; 11 – собачка.

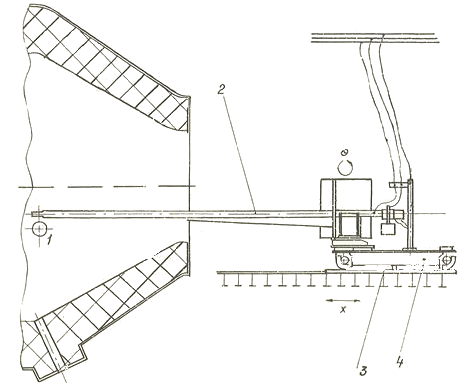

- Підлогові маніпулятори, які можуть бути пересувними або стаціонарними. На рис. 6 показаний пересувний маніпулятор рейкового типу, що представляє собою самохідний візок з механізмом підйому і повороту штанги, що несе відсічний елемент [6].

Рисунок 6 – Маніпулятор рейкового типу: 1 – шар-пробка, 2 – штанга, 3 – залізничні шляхи, 4 – самохідний візок.

Завдяки можливості складання механізм в неробочому положенні займає мало місця, однак при його ремонті та обслуговуванні виникають певні труднощі через те, що він знаходиться поза зоною дії кранового обладнання [5].

Переваги такого маніпулятора в простоті і надійності, але він займає багато місця на робочому майданчику і вимагає наявності під'їзних шляхів, які перешкоджають роботі машин для ремонту футеровки конвертора.

Найбільш вдалими конструкціями стаціонарних маніпуляторів слід вважати системи, розроблені фірмою Monocon

[7-9].

Маніпулятор телескопічного типу (рис. 7) представляє собою конструкцію, яка встановлена стаціонарно на робочому майданчику.

Рисунок 7 – Маніпулятор телескопічного типу

Недоліками даної конструкції пристрою є низька надійність в роботі через високу ймовірність заклинювання порожнистої штанги, яка телескопічно встановлена в рухомому елементі, через викривлення штанги під дією високих температур під час перебування в робочому просторі конвертора.

Маніпулятор з боковим розташуванням щодо осі конвертора зображений на рис. 8. Даний маніпулятор розміщують на робочому майданчику збоку кисневого конвертора.

Рисунок 8 – Маніпулятор з боковим розташуванням щодо осі конвертора

Недолік цього маніпулятора – необхідність забезпечення синхронної роботи двох приводів для забезпечення необхідної траєкторії руху відсічного елемента під час його введення в робочий простір конвертора, що вимагає особливої вправності оператора або застосування дорогої системи автоматичного регулювання.

Маніпулятор з співвісним розташуванням щодо осі конвертора, показаний на рис. 9. Недоліками даної конструкції маніпулятора є: наявність допоміжного рейкового шляху на робочому майданчику і великі габарити, що обмежують його використання при відсутності вільного місця в робочій зоні [5].

Рисунок 9 – Маніпулятор з співвісним розташуванням щодо осі конвертора

Співробітниками кафедри МОЗЧМ ДВНЗ Донецький національний технічний університет

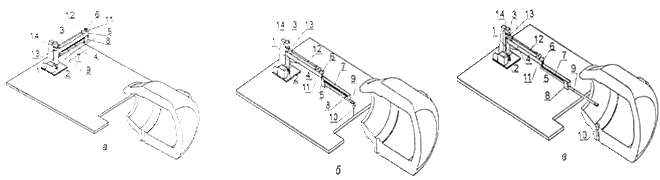

був спроектований і запатентований маніпулятор, в якому розробникам вдалося, певною мірою, усунути недоліки, що властиві розглянутим вище маніпуляторам підлогового типу. Схематично він показаний на рис. 10. Співвідношення конструктивних елементів конічних передач маніпуляційної системи дозволяють автоматично забезпечити одночасно при повороті колони з консоллю на кут 90о з вихідного положення відносний поворот кронштейна на 180о, в результаті чого, консоль і кронштейн будуть зорієнтовані в лінію і займуть співвісне положення з кисневим конвертором, як показано на рис. 10, б. Подальшу доставку відсічного елемента в зону розташування сталевипускного каналу конвертора (див. рис. 10, в) здійснюють переміщенням каретки з порожнистої штангою відносно кронштейна за допомогою канатного приводу [9-11].

Рисунок 10 – Пристрій маніпулятора осьового типу і розташування його елементів у вихідному (а), проміжному (б) і кінцевому (в) положеннях: 1 – вертикальна колона; 2, 3 – нижня і верхня нерухомі підшипникові опори, 4 – консоль, 5 – підшипниковий вузол; 6 – вертикальний вал, 7 – кронштейн, що має дві поздовжні напрямні, в яких разміщуються ролики каретки; 8 – каретка ; 9 – пустотелая штанга; 10 – відсічний елемент; 11 – конічна зубчаста пара; 12 – горизонтальний вал, 13 – конічне зубчасте колесо; 14 – конічна зубчаста вал-шестерня.

На рис. 11 показана конструкція маніпулятора бокового типу, що розроблена співробітниками ДВНЗ Донецький національний технічний університет

спільно з фахівцями НВО Донікс

[9-11]. Завдяки особливостям кінематичної схеми, кронштейн 9 може повертатися на вертикальній осі в горизонтальній площині щодо консолі на 90о при її повороті разом з колоною на кут 180о, що, в кінцевому рахунку, забезпечує потрібну траєкторію руху відсічного елемента і його чітку орієнтацію відносно осі сталевипускного каналу кисневого конвертора без застосування складних і дорогих систем управління приводом, що включає тільки один електродвигун.

Рисунок 11 – Тривимірна модель маніпулятора (а) і його положення у момент скидання відсічного елемента (б): 1 – вертикальна колона; 2, 3 – нерухомі опори, 4 – зубчасте колесо, 5 – консоль; 6 – порожниста штанга, 7 – відсічний елемент; 8 – механізм урівноваження штанги; 9 – кронштейн; 10 – тяга.

Даний маніпулятор розміщують на робочому майданчику збоку кисневого конвертора. При цьому він у вихідному (неробочому) положенні не перешкоджає роботі торкрет машин і пристроїв для механізованого руйнування зношеної футеровки. У конструкції маніпулятора передбачена можливість зміни вильоту порожнистої штанги, що полегшує попередню настройку механізму з метою співпадіння з поздовжньою віссю випускного каналу конвертора направляючого стрижня відсічного елемента в момент його скидання в рідкий метал в заключній стадії процесу випуску плавки [11].

До недоліків зазначеної маніпуляційної системи слід віднести те, що при наявності в цеху захисних екранів від теплового випромінювання, що розміщуються збоку кисневого конвертора, дана система маніпулятора не може бути застосована для реалізації відсічення кінцевого шлаку.

На підставі результатів виконаного аналізу існуючих конструкцій маніпуляторів можна зробити висновок про те, що їх різноманіття обумовлено специфікою розташування основного та допоміжного обладнання у плавильних відділеннях конверторних цехів вітчизняних металургійних підприємств. На робочій площі біля кисневого конвертора необхідно раціонально розмістити кілька машин, кожна з яких призначена для виконання строго однієї технологічної або ремонтної операції. Таким чином, всі відомі маніпуляційні системи є спеціальними.

3 Розробка конструкції універсального маніпулятора

При розробці вдосконаленої конструкції маніпуляційної системи ставилося завдання створення універсальної машини, яка могла б бути задіяна для реалізації декількох (як мінімум двох) операцій, пов'язаних із забезпеченням скидання відсічного елемента в ванну кисневого конвертора, а також з установкою захисного екрана, що використовується під час ремонту горловини випускного каналу і елементів вогнетривкої футеровки плавильного агрегату. В якості прототипу використовувалася конструкція маніпулятора бічного типу.

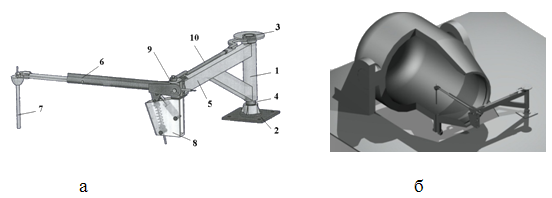

Запропонована конструкція універсальної маніпуляційної системи показана на рис. 12.

Рисунок 12 – Запропонована маніпуляційна система: а – вид спереду; б – вид збоку; в – вид зверху

До складу універсальної маніпуляційної системи входить вертикальна колона 1, яка встановлена в нерухомих опорах 2, 3 і забезпечена механізмом повороту 4, що передає їй крутний момент через зубчасте колесо 5. На колоні жорстко закріплена стріла 6, на якій буде сконструйовані металоконструкції захисного екрану, який необхідний при ремонті конвертора, кінематично пов'язана з порожнистої штангою 7. Ця штанга має можливість повороту у вертикальній і горизонтальній площинах, забезпечена механізмом урівноваження, що включає силовий пневмоциліндр, і несе на передньому кінці відсічний елемент 8, який утримується підпружиненим фіксатором. До нижньої нерухомої опори 2 колони 1 за допомогою пальця прикріплений один кінець тяги 10, другий кінець якої шарнірно пов'язан з кронштейном 9. Завдяки особливостям кінематичної схеми, цей кронштейн може повертатися на вертикальній осі в горизонтальній площині щодо стріли 6 на 90о при її повороті разом з колоною на кут 180о, що, в кінцевому рахунку, забезпечує потрібну траєкторію руху відсічного елемента і його чітку орієнтацію відносно осі сталевипускное каналу кисневого конвертора без застосування складних і дорогих систем управління приводом, що включає тільки один електродвигун.

Дана маніпуляційна система дозволить більш раціонально використовувати простір біля конвертора і виконувати при необхідності дві важливі функції:

- Введення в ванну конвертора відсічних елементів для утримання в ньому кінцевого шлаку;

- Установку захисного екрану перед горловиною конвертора, що знаходиться в горизонтальному положенні при виконанні ремонтних операцій.

Висновки

У магістерській роботі був проведений аналіз існуючих пристроїв для відсічення шлаку при розливанні сталі з кисневих конверторів з метою виявлення їх переваг та недоліків, а також прийнятих рішень в їх конструкціях, пов'язаних зі специфічними умовами експлуатації даного обладнання. На підставі результатів аналізу розроблено конструкцію маніпулятора бокового типу для введення відсічних елементів у випускний отвір кисневого конвертора і виконання робіт з ремонту його горловини, випускного каналу і вогнетривкої футеровки в умовах Єнакіївського металургійного заводу.

При написанні даного реферату магістерська робота ще не була завершена. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його наукового керівника після 31 січня 2013 року.

Перелік посилань

- Штилькеринг Б. Эффективнось методов отсечки шлака при сливе металла из конвертера/Б.Штилькеринг//Металлургия и горно-рудная промышленность. – 2002. – № 10 – с.38-41.

- Пат. 2070578 Россия, МКИ С 21 С5/46, F27 D3/15. Устройство для отсечки шлака при выпуске металла из конвертера/ Г.Н. Ролдугин, Н.В. Сафонов, Д.В. Захаров, и др.: Заявл. 14.03.1994; №94009052/02; опубл. 27.10.1995.

- Кудрин В.А. Металлургия стали. Учебник для вузов/В.А.Кудрин – 2-е изд., перераб. И доп. – М.: Металлургия, 1989. – 560 с.

- Греф У. Бесшлаковый выпуск плавки с помощью затвора выпускного отверстия ТАР 120 при производстве чистой стали /У.Греф, А.Бергховер, Г. Амелер, и др.//Сталь. – 2005. – №7. – с.51-54.

- Бедарев С.А. Обоснование параметров и усовершенствование системы отсечки конвертерного шлака элементами поплавкового типа при выпуске стали. Дисс., к.т.н. – Донецк: ДонНТУ, 2011.

- IFGL Refractories Ltd.

- Monocon International Refractories

- Еронько С.П. Разработка эффективных схем отсечки шлака при сливе металла из конвертера/С.П.Еронько, А.Н.Смирнов, Д.П. Кукуй//Металлургическая и горнорудная промышленность. – 2003. – №8. – с.33-37.

- Использование математического моделирования и САПР при разработке устройства для отсечки конвертерного шлака/С.П.Еронько, Е.В.Ошовская, В.В.Киселев и др.//Международный сборник научных трудов

Прогрессивные технологии и системы машиностроения

. – Донецк: ДонГТУ, 2002. – Вып.23. – с.52-56. - Пат. 71681 UA, C21 C/46. Пристрій для відсічення шлаку при випуску сталі з конвертора/С.П.Єронько, О.М.Смірнов, О.Ю.Цупрун та інш.: Заяв. 20.04.2004; опубл. 15.12.2004, №12.

- Белянин П.Н. Промышленные роботы/П.Н Белянин. – М.: Машиностроение, 1975. – 400с.