Реферат по теме выпускной работы

Содержание

- Введение

- 1. Постановка задачи

- 1.1 Анализ существующей модели

- 1.2 Постановка задачи и исходные данные

- 2. Описание объекта

- 2.1 Технологическое описание

- 2.2 Составление принципиальной схемы установки

- 3. Составление и решение математической модели

- Выводы

- Список источников

Введение

В инженерной практике часто возникают задачи, связанные с обеспечением автоматического управления подвижными элементами.

Необходимость применения автоматизированных систем обусловлено в первую очередь необходимостью повышения производительности труда. Поданным социологических исследований было определено, что самым эффективным периодом работы человека, при условии рабочей недели с понедельника по пятницу, и двух выходных, субботы и воскресенья, является период со вторника по четверг. В понедельник и пятницу, по понятным причинам, рабочий не отличается особым энтузиазмом. Автоматическая же система имеет постоянную производительность не только в любой день недели, но и в любое время суток, при условии, конечно, полной исправности.

Еще одной причиной применения таких систем является необходимость повышения безопасности труда. Работа за станком является очень опасной, так как наличие у станка быстро вращающихся элементов требует от человека максимального внимания и сосредоточенности, что не всегда достигается по причине существования такого понятия как человеческий фактор. Автоматическая система способна работать под наблюдением с безопасного расстояния, а в некоторых случаях, при наличии дополнительных предохранительных цепей, и без наблюдения человека.

Существуют и другие причины, объясняющие необходимость применения автоматических систем, именно поэтому в своей работе я хотел бы рассмотреть одну из таких задач. В качестве объекта автоматизации взят конкретный участок производства, а именно – манипулятор подачи заготовок в промежуточный накопитель, а так же работающий независимо от него манипулятор подачи заготовок типа вал из этого накопителя в обрабатывающие центра токарного станка с ЧПУ, изготавливающего вал-шестерни. В своей магистерской работе я планирую смоделировать принципиальную пневматическую схему, управляемую программируемым командоконтроллером, а так же параметризировать пневмопривод и провести его динамический расчет.

1. Постановка задачи

1.1 Анализ существующей модели

При производстве вал-шестерней на современных предприятиях уже давно используют токарные станки с ЧПУ, позволяющие произвести все необходимые токарные операции над заготовкой на одном рабочем месте без промежуточного перезакрепления заготовки, что значительно повышает производительность за счет уменьшения времени изготовления.

Но остается также проблема доставки заготовки к станку и закрепления ее в обрабатывающих центрах. К примеру, заготовка для вал-шестерни может весить порядка 50-80 кг для сравнительно маломощных редукторов, и закрепление такой заготовки может занять много времени и усилий, что значительно влияет на производительность.

В рассматриваемом мной случае, когда при серийном производстве деталей типа вал нет возможности осуществить все технологические операции по обработке заготовки на одном станке, и приходится использовать несколько станков последовательно, появляется так же необходимость транспортировки заготовок между этими участкам автоматической линии. Из этого вытекает необходимость использования промежуточных накопителей.

Поэтому в своей магистерской работе я решил разработать систему, позволяющую решить две приведенные выше проблемы.

1.2 Постановка задачи и исходные данные

На предприятии ПАО «Рутченковский завод Гормаш» изготавливается широкая номенклатура вал-шестерней различных редукторов. В качестве базовой изготавливаемой детали, по параметрам которой я буду параметризировать пневматическую систему, я взял вал редуктора ленточного конвейера. В конструкторском бюро завода этот вал числится под маркировкой СП63М.1Б.0012А. Заготовка, используемая для изготовления такого вала, весит около 70 кг. Загрузка такой детали в накопитель вручную достаточно проблематична. Моя система позволит автоматизировать этот процесс.

2. Описание объекта

2.1 Технологическое описание

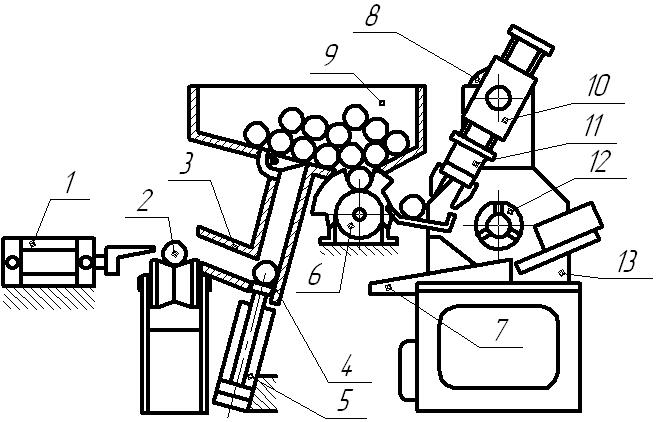

Рисунок 1 – Принципиальная схема предлагаемой установки

Предлагаемая система (рис.1) представляет собой автоматически управляемый пневмопривод отгрузки деталей типа вал с транспортной ленты в накопитель автоматического токарного станка, и манипулятор загрузки деталей из этого накопителя в обрабатывающие центра. При подходе заготовки 2 на позицию отгрузки пневмопривод 1 перемещает ее по направляющим 3 в промежуточное положение 4, а пневмопривод 5 поднимает заготовку в накопитель 9. При появлении на позиции отгрузки новой заготовки, система повторяет цикл работы.

При включении манипулятора загрузки дозатор 6 подает заготовку. Привод 10 манипулятора подводит к заготовке захватывающее устройство, привод 11 которого захватывает ее. Затем привод 10 возвращает манипулятор в исходное положение, а привод вращения манипулятора поворачивает его к обрабатывающим центрам. После этого привод 10 подводит захватывающее устройств в рабочую зону станка, где заготовка закрепляется в обрабатывающих центрах токарного станка 13. Затем привод зажимного устройства отпускает закрепленную в центрах заготовку, а привода 10 и 8 поочередно возвращаются в исходное положение. После обработки готовая деталь раскрепляется и по направляющей 7 отводится от станка, и отправляется на дальнейшую обработку. При наличии сигнала на продолжение работы система повторяет цикл.

Использование накопителя в системе позволяет разорвать жесткую связь обрабатывающих машин друг с другом. Возникающее при этом свободное соединение машин более эффективно в случае поломки одной из машин. С помощью этого накопителя можно снимать с транспортера проходящие мимо детали, и при необходимости вновь подавать их к машине.

2.2 Составление принципиальной схемы установки

Для решения данной задачи, для начала необходимо разработать принципиальную схему, которая будет обеспечивать необходимую последовательность работы приводов.

Существует много способов автоматизации пневматических систем. Разница между ними в основном состоит в способе реализации управления, то есть какой природы сигнал управления используется. В предлагаемой мной схеме сигналом управления будет слаботочный электрический сигнал, подаваемый программируемым командоконтроллером [2].

Принципиальная пневматическая схема манипулятора промежуточного накопителя представлена на рисунке 2, манипулятора загрузки заготовок в обрабатывающие центра на рисунке 3.

Рисунок 2 – Принципиальная схема пневмосистемы с системой управления манипулятора накопителя

Рисунок 3 – Принципиальная схема пневмосистемы с системой управления манипулятора загрузки

3. Составление и решение математической модели

Перед тем, как решать математическую модель, необходимо принять ряд следующих допущений [5]:

1. Процесс сжатия воздуха в рабочих полостях пневмоциллиндров принимаем адиабатным;

2. Температура воздуха в пневматической магистрали принимается равной 20 градучов по цельсию;

3. Силой трения уплотнения поршня о внутреннюю полость пнвмоциллиндра пренебрегаем;

4. Гидравлическими потерями в распределителях и шлангах пренебрегаем.

Решение математической модели пневмосистемы сводится к решению дифференциальных уравнений движения поршней пневмоприводов системы с целью определения времени движения пневмоцилиндров. Определив время движения, можно определить время срабатывания приводов, прибавив к времени движения время переключения распределителя и время подготовительного периода [4]. Для начала решим уравнения движения поршней.

Уравнение движения поршня двухстороннего действия [4]:

Уравнение для определения давления в рабочей полости при ее заполнении [4]:

Уравнение давления при удалении воздуха из рабочей камеры [4]:

Решение математической модели осуществим с помощью программы MathCAD V11.

Таким образом, проведя расчеты обоих приводов, мы определили время их движения. Зная время движения каждого привода в обоих направлениях, можем определить время одного цикла работы привода. Определив время одного цикла работы, можно определить производительность системы. Для манипулятора заполнения промежуточного накопителя время срабатывания состоит из времени срабатывания двух приводов. Для манипулятора подачи заготовок в обрабатывающие центра это время состоит из времени срабатывания каждого из четырех приводов необходимое количество раз, и времени обработки заготовки на токарном станке.

Выводы

В работе был разработан пневмомпривод и управляющий им модуль системы автоматического заполнения накопителя токарного станка с числовым программным управлением, а так же пневмопривод и управляющий им модуль манипулятора автоматической подачи заготовок в обрабатывающие центра. Была составлена математическая модель движения приводов, по которой проведен динамический расчет с использованием программы MathCAD V11.

Рассчитанная пневмосистема работает на избыточном давлении 5 бар, что позволяет в качестве подводимой энергии использовать сжатый воздух из централизованной пневматической магистральной сети, а в случае отсутствия таковой можно использовать практически любой компрессор с пневматическим аккумулятором.

Система может работать в зданиях с повышенной запыленностью и влажностью.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2012 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- ПашковЕ. В., Осинский Ю. А., Четверкин А. А., 2-е издание под ред. Пашкова Е. В. Электропневмоавтоматика в производственных процессах. Севастополь, 2003. – 495с.

- Губарев А. П.. Дискретно-логічне керування в системах гідро пневмоавтоматики. Навчальний посібник. Київ, 1997. – 224с.

- Губарев А. П., Левченко О. В., Ганпанцурова О. С. Дискретні системи керування гідропневмоавтоматики. Методичні вказівки. Київ, НТУУ КПІ, 2007. – 52с.

- Пашков Е.В., Осинский Ю.А. Промышленные механотронные системы на основе пневмопривода. Севастополь, 2007. – 400с.

- Герц Е. В., Крейнин Г.В. Расчет пневмоприводов. Справочное пособие. Москва, Машиностроение, 1975. – 272с.

- Електронний каталог продукції FESTO.

- Преде Г., Шольц Д., перевод Сулига С.В. Электропневмоавтоматика. Москва, 2003. – 291с.

- Герц Е. В., Крейнин Г. В.. Расчет пневмоприводов. Справочное пособие. Москва, Машиностроение, 1975. – 272с.

- Компрессоры [Электронный ресурс]. – Режим доступа: http://www.instroy.com.ua.

- Пневмооборудование и комплектующие для пневматических систем [Электронный ресурс]. – Режим доступа: http://www.pneumoprivod.ru.