Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Задачи, решаемые с помощью фоторегистрации

- 4. Проблемы измерений, возникающие в процессе фоторегистрации

- 4.1 Погрешности объектива

- 4.2 Погрешности матрицы

- 4.3 Погрешности обработки изображения

- 4.4 Ошибки съёмки

- 5. Контроль плоскостности на основе фоторегистрации

- 6. Контроль наличия детали в рабочей зоне обрабатывающего центра

- Выводы

- Список источников

Введение

Широкое внедрение в механообработке обрабатывающих центров предъявляет повышенные требования к диагностической системе такого оборудования. Система должна обеспечивать автономность работы оборудования в течении определённого промежутка времени. Автономность работы в частности подразумевает отсутствие контроля со стороны станочника. Таким образом, для бесперебойной работы требуется контролировать не только состояние узлов станка и характеристик процесса резания заготовки, но и работу манипуляторов, механизированной оснастки, автоматизированной системы уборки отходов и т. д. Комплексный подход к контролю этих устройств может обеспечить промышленная фоторегистрация [1,2].

Промышленная фоторегистрация – это процесс регистрации промышленных процессов на производстве и контроль за технологическим процессом с помощью фотоснимков. Процесс является частью диагностики технологических процессов.

Развитие алгоритмов обработки научных фотоснимков полученных через разные светофильтры, виртуальных студий, систем искусственного зрения позволяют убирать шумы, увеличивать контурную резкость, выделять из фотографии нужные объекты, определять их вектор движения.

Фотоконтроль позволяет производить контроль промышленной продукции, в ходе которого телевизионные устройства позволяют бесконтактным способом контролировать размеры и конфигурацию изготовляемых изделий, наличие дефектов и др. без задержки или остановки производственного процесса. Диагностика на основе фоторегистрации позволяет установить, насколько правильно установлена деталь (точность установки, соосность), выявить ошибки манипулятора, большие отклонения от формы (например, значительные выступы на детали) [3].

1. Актуальность темы

- фоторегистрация открывает широкие перспективы для автоматизации производства;

- фоторегистрация способствует повышению производительности;

- фоторегистрация позволяет дистанционно контролировать правильность выполнения технологических операций;

- фоторегистрация может производиться во время транспортировки детали (например, при движении по конвейеру);

- фоторегистрация способствует снижению брака на производстве;

- фоторегистрация имеет достаточно высокую скорость измерения;

- а также фоторегистрация характеризуется простотой конструкции, универсальностью и низкой стоимостью.

2. Цель и задачи исследования

Целью работы является повышение производительности и снижение брака в гибком автоматизированном производстве за счёт внедрения фоторегистрации технологических процессов.

Основные задачи исследования:

- Анализ современного состояния диагностики технологического процесса на основе фоторегистрации.

- Методика определение плоскостности по данным фоторегистрации.

- Определение возможностей фоторегистрации.

- Методика внедрения фоторегистрации в технологический процесс изготовления продукции.

Объект исследования: технологический процесс изготовления продукции в гибком автоматизированном производстве.

Предмет исследования: контроль качества изготавливаемой продукции на основе фоторегистрации технологического процесса.

3. Задачи, решаемые с помощью фоторегистрации

Фоторегистрация является достаточно медленным процессом. Время между двумя замерами исчисляется секундами. Поэтому с помощью фоторегистрации не представляется возможным регистрация быстропротекающих процессов, таких как ускоренные ходы рабочих органов станка, контроль оборотов шпинделей и деталей, движение стружки скола и т.п. В тоже время фоторегистрация, за счёт высокой разрешающей способности, позволяет выполнять контроль размеров и расположения деталей, находящихся в покое. Таким образом, с помощью фоторегистрации в гибком автоматизированном производстве возможно выполнять:

- в процессе наладки обрабатывающего центра:

- контроль наличия автоматически установленной оснастки;

- контроль штрих-кода установленной оснастки;

- контроль внешних повреждений оснастки;

- контроль наличия автоматически установленного инструмента;

- контроль штрих-кода установленной оснастки;

- соответствие вида инструмента штрих-коду;

- контроль износа инструмента;

- в процессе установки/снятия детали:

- контроль наличия заготовки в манипуляторе;

- контроль положения заготовки в манипуляторе;

- контроль положения заготовки при зажатии в оснастке;

- измерение геометрии готовой детали;

- контроль передачи готовой детали манипулятору;

- в процессе обработки:

- контроль поломки инструмента;

- контроль загрязнённости рабочей зоны сливной стружкой [4].

4. Проблемы измерений, возникающие в процессе фоторегистрации

Проблемы измерений, возникающие в процессе фоторегистрации. В процессе фоторегистрации возникают трудности, которые обусловлены погрешностями, вносимыми объективом фотокамеры, матрицей и другими факторами.

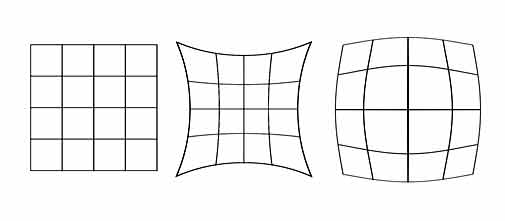

4.1 Погрешности объектива

Ярковыраженным примером погрешности объектива является дисторсия. Дисторсия (подушкообразность, бочкообразность) – погрешность оптических систем, при которой линейное увеличение изменяется по полю зрения объектива При дисторсии возникают ошибки при контроле геометрии поверхностей, пространственных отклонений, допусков форм. Также погрешностями объектива является виньетирование, хроматические аберрации, кома, астигматизм.

Рис. 1. – Дисторсия (источник: http://ru.wikipedia.org/wiki...)

Бороться с данными погрешностями можно применением специального программного обеспечения, использованием объективов с постоянным фокусом и сложных оптических систем, элементы которых подобраны так, что они взаимно компенсируют возникающие погрешности [5,6].

4.2 Погрешности матрицы

К погрешностям, вносимым матрицей можно отнести шум матрицы, её разрешение и форма.

Шум матрицы проявляется в цветных искажениях, похожих на разноцветные крапинки

. Это явление обусловлено случайным характером движения электронов в фототранзисторах матрицы. В результате чего возникают сложности с определением границ деталей, происходит регистрация ошибочных мелких элементов деталей [7].

Рис. 2. – Шум матрицы (источник: http://images.yandex.ua/...)

Свести к минимуму данное явление возможно использованием фотоаппаратуры с большим размером матрицы, подбором оптимального освещения и режимов съёмки, а также применением специального программного обеспечения.

4.3 Погрешности обработки изображения

При обработке изображения возникают погрешности связанные с кодировкой в формат jpg и алгоритмами повышения контрастности. Вследствие чего возникает появление муавра вокруг краев и появление ярких линий на границах детали. Данное явление обусловлено потерей информации при сжатии и добавлением контуров контрастности, что в результате приводит к трудностям определения границ детали и её геометрии.

Данные неточности снижаются в результате развития программных алгоритмов обработки изображения.

4.4 Ошибки съёмки

Также при фоторегистрации возникают погрешности связанные непосредственно со съемкой. К ним относятся: блики от контрового освещения, расположение камеры под углом к детали, вибрации камеры и прочие, что приводит к появлению белых участков на изображении, снижению резкости, искажению геометрических форм детали и размытию границ элементов изображения. В результате возникают неточности определения элементов детали, погрешности измерения размеров и тому подобное.

Данные неточности разрешимы в результате развития программных алгоритмов обработки изображения.

5. Контроль плоскостности на основе фоторегистрации

При изготовлении корпусов взрывозащищенного оборудования возникают повышенные требования к контролю плоскостности обработки фланцев. Они обусловлены необходимостью плотного прилегания крышки к корпусу изделия. Примером может быть корпус взрывозащищенный, изображенный на рис. 3. Габариты фланца значительно увеличивают время его измерения традиционными средствами. Поэтому предлагается проводить его контроль методами фоторегистрации.

Рис. 3. – Корпус взрывозащищенный (источник: http://images.yandex.ua...)

Проверка плоскостности данного фланца возможна применением фоторегистрации на основе отражения света. Таким образом, во время движения корпуса по конвейеру получаем его фотографии с освещением под определенным углом. Луч света отражается от обработанной поверхности и попадает в объектив, при этом учитывая тот факт, что от криволинейной поверхности отражение света будет происходить иначе (угол отражения луча света другой), можно говорить о неплоскостности (кривизне) поверхности.

Рис. 4. – Физический процесс контроля плоскостности

1 – Источник света

2 – Фотоаппарат

3 – Корпус

4 – Конвейер

5 – Луч света

6. Контроль наличия детали в рабочей зоне обрабатывающего центра

Контролировать наличие детали в рабочей зоне обрабатывающего центра возможно применением алгоритма, основывающегося на стандартных операциях с изображением.

Для регистрации детали выполняется опорная фотография гарантировано свободной от деталей рабочей зоны. После чего начинается фотографирование процесса – получение контрольных кадров. Вычитая эти фото из опорной фотографии, получаем тёмные участки на тех местах, где кадр полностью соответствует опорному. Используя полученные тёмные участки как маску для вырезания изображения из контрольной фотографии получаем изображение только изменений в рабочей зоне.

По этой фотографии возможно вычислять наличие детали в зоне обработки. Для этого вычисляется количество заполненных пикселей (площадь закраски) и сравнивается с поперечной кадру площадью фотографии. Вычисление геометрического центра заполненных пикселей позволят контролировать расположение детали в рабочей зоне. Более сложные алгоритмы обработки изображения могут дать информацию о наличии крена детали и соответствие её формы чертежу.

Выводы

С помощью фоторегистрации можно осуществлять диагностику технологических процессов, не только на самом обрабатывающем центре, но и на всём пути движения детали по гибкому автоматизированному участку. Использование фоторегистрации позволяет увеличить качество продукции, уменьшить количество сбоев автоматики манипуляторов и обрабатывающих центров, снизить количество брака, выявить недостатки производства. Её внедрение в производство значительно ускорит контроль геометрических характеристик обработанных деталей. Разработки в этой области являются очень важными в развитии машиностроения.

Список источников

- Диагностика и неразрушающий контроль продукции машиностроения / ЦНИИ технологии машиностроения; науч. ред. В.И. Иванов. – М.: НПО ЦНИИТмаш, 1988. – 132с.

- Остафьев В.А. Диагностика процесса металлообработки / В.А.Остафьев, В.С. Антонюк, Г.С. Тымчик – К.: Тэхника, 1991. – 151с.

- Кулагин С.В. Аппаратура для научной фоторегистрации и киносъемки. 2-е изд., перераб. и доп. М.: Машиностроение. – 1990г. – 192с.

- Деревянченко А.Г. Система интеллектуального анализа изображений зон износа режущих инструментов / А.Г. Деревянченко, О.Ю. Бабилунга, Д.А. Криницын // Резание и инструмент в технологических системах. Международный научно-технический сборник. – Х., 2010. – С.75-80.

- Свет и оптические линзы. Исправление аберраций объективов и искажений изображения [Электронный ресурс] – 2007 – Режим доступа: http://www.photo-cams.ru... Заголовок с экрана.

- Энциклопедия физики и техники. Аберрации оптических систем. [Электронный ресурс] – Режим доступа: http://femto.com.ua/articles/part_1/0005.html - Заголовок с экрана.

- Цифровая фотография и качество фотоаппаратов. Дефект цифровых фотоснимков - шум матрицы фотоаппарата [Электронный ресурс] – 2008 – Режим доступа:http://camru.org... – Заголовок с экрана.

Замечание! При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2012 г. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.