Реферат по теме выпускной работы

Содержание

- Введение

- 1. Общие сведения об инертных добавках

- 2. Основные направления применения инертных добавок

- 3. Устранение поверхностных деффектов

- 4. Принцип действия инертных добавок

- 5. Учет вязкости сырья

- 6.Увеличение производительности

- 7. Добавки облегчабщие переработку полимеров

- Выводы

- Список источников

Введение

При введении инертных добавок на стадии грануляции смешение получается более однородным, производитель сырья хорошо знает особенности каждой конкретной марки, и в состоянии подобрать наиболее подходящий продукт. С другой стороны, при введении на стадии грануляции невозможно учесть особенности перерабатывающего оборудования, режимов, которые будут выбраны для переработки и т.д. Это приводит к тому, что для некоторых производителей количество добавки является избыточным (что, в принципе, не ухудшает перерабатываемости, но влияет на цену), а для некоторых недостаточным. Обычно производители сырья вводят минимально необходимое количество инертных добавок, чтобы не увеличивать неоправданно цену, и рекомендуют вводить дополнительное количество инертных добавок в процессе переработки при необходимости.

1. Общие сведения об инертных добавках

Существуют два основных метода введения инертных добавок в сырье. Первый – производитель полимера вводит инертную добавку на стадии грануляции полимера после синтеза и второй – введение добавок непосредственно при переработке сырья в изделие. Оба метода имеют свои достоинства и недостатки. Второй путь – введение на стадии переработки в изделие – более гибок, т.к. позволяет учитывать особенности оборудования и режимов, а также использовать разные марки сырья, просто изменяя дозировки инертной добавки. Но и при этом методе есть сложности. Эффективность инертных добавок очень сильно зависит от качества их смешения с базовым сырьем. Инертные добавки вводятся в очень небольшом количестве (0,04-0,05% или 400-500 ppm) и для того, чтобы достичь качественного смешения с перерабатываемым материалом необходимо использовать суперконцентраты. Представленные на рынке материалы содержат от 2 до 5% инертной добавки. Так как фторэластомеры не совместимы с полиэтиленом, они образуют дисперсную фазу в матрице полиэтилена. Чем меньше размер частиц, тем выше эффективность суперконцентрата. В любом случае для оптимальной работы размер частиц не должен превышать 2 мкм.

2. Основные направления применения инертных добавок.

Инертные добавки используются для улучшения следующих параметров производственного процесса: 1. Устранение поверхностных дефектов, возникающих вследствие аномалии вязкости и избыточных сдвиговых напряжений. 2. Предотвращение образования отложений и нагара на формообразующем инструменте. 3. Увеличение производительности. 4. Снижение количества геликов. 5. Облегчение переработки углеродистых материалов. Изначально инертные добавки разрабатывались для облегчения переработки полиэтилена, поэтому большая часть данных получена при исследовании этой области применения. Однако, помимо производства таких плёнок инертные добавки используются при экструзии труб, профилей и волокон, при экструзионно-раздувном формовании и литье под давлением. Более того, инертные добавки применяются и при переработке ПЭВП (ПНД), металлоценового линейного полиэтилена, полипропилена, пластомеров (polyolefin plastomers), термопластичных эластомеров, полистирола и его сополимеров, полиамида, полиакрилатов и т.д. [1].

3. Устранение поверхностных деффектов

До сих пор механизм возникновения этого явления является предметом обсуждения. Тем не менее, можно отметить две основных причины возникновения такого явления. Первое - вследствие разницы коэффициента внутреннего трения полимера и коэффициента трения материала по металлической оснастке скорости течения в середине потока расплава и около стенки различаются очень сильно. Как только материал выходит из зазора, скорости начинают выравниваться, и в пристенном слое возникают большие сдвиговые напряжения, вызывающие разрыв расплава в этом месте. Этот эффект усиливается при интенсивном охлаждении расплава холодным воздухом, так как при охлаждении снижается эластичность расплава. Обычно результат этого явления виден на внешней поверхности плёнки. Микроразрывы на внутренней поверхности проявляются очень редко, на машинах с внутренним охлаждением рукава при сильном обдуве охлаждённым воздухом. Второе – это аномалия вязкости (slip-stick phenomenon), развившаяся в пристенных слоях, которая является причиной возникновения дефектов на поверхности экструдата (неустойчивое течение), срыва струи и пробкового течения. Механизм этих явлений заключается в резком возрастании высокоэластической деформации под действием высоких скорости и напряжения сдвига в пристенных слоях. При определенных значениях скорости течения и высокоэластической деформации в наружном и пристенном слоях наступает отрыв наружного слоя в виде кольца (т.е. возникающие напряжения становятся больше прочности адгезионного взаимодействия полимер - металл). На выходе из головки экструдера это кольцо наружного слоя релаксирует, (т.е. поворачивается в вертикальной плоскости), в результате чего образуется искажение в форме «елочки» и другие нарушения поверхности плёнки. В пределе, с увеличением давления или скорости сдвига выше критического, в пристенных слоях происходит срыв струи, при котором расплав течет относительно наружного слоя, а не стенок капилляра. Увеличенные скорости сдвига придают течению пробковый характер с резко возросшими расходами. Пробковое течение может быть реализовано и без срыва струи за счет скольжения в наружном слое полимера с низкой вязкостью, что наблюдается при введении в сырье низковязких компонентов. Обе теории оперируют понятием критического напряжения сдвига (или критической скорости сдвига). Введение инертных добавок существенно задерживает процесс достижения этой критической величины[1].

4 Принцип действия инертных добавок.

Профиль распределения скорости движения расплава углеродистой массы в щелевом зазоре фильеры существенно зависит от наличия добавки. (рис. 1)

Рисунок 1 – Распределение скорости движения расплава углеродистой массы: А – при отсутствии добавки, Б – при наличии инертной добвки

5. Учет вязкости сырья

Инертные добавки следует выбирать и с учётом вязкости перерабатываемого полимера. Большинство добавок, представленных на рынке, разработаны для линейного ПЭНП с ПТР=1-2 г/10 мин. или чуть ниже и бимодального ПЭВП с широким молекулярно массовым распределением. Вязкость сырья зависит от молекулярно – массового состава и многих химических свойств. Тип и количество функциональных групп также могут влиять на эксплуатационные качества инертных добавок. По некоторым литературным данным возможно взаимодействие кислотных групп добавки с оксидами и гидроксидами на поверхности головки, улучшающее адгезию. В то же время, другие исследовательские группы сообщают об отсутствии зависимости эффективности добавки от содержания функциональных групп, а третьи сообщают об отрицательном влиянии на свойства. По-видимому, это зависит от совместимости конкретной добавки с материалом конкретной фильеры, и не может быть учтено заранее. Следовательно, необходимы экспериментальные исследования в каждом случае[1]. Экспериментальные исследования показали, что одним из факторов, влияющим на эффективность инертных добавок является градиент сдвиговых напряжений. При больших скоростях сдвига профиль течения расплава довольно острый (см. рис 1). Градиент напряжений сильно способствует продвижению инертной добавки к стенкам канала. Однако, если скорость сдвига очень высока, то начинается аномалия вязкости, препятствующая однородному покрытию добавкой стенок канала. Таким образом, оптимальной скоростью при кондиционировании является максимальная, но не вызывающая образования «елочки». Сдвиговые напряжения обратно пропорционально зависят от температуры, т.е. изменить режим течения можно как увеличением скорости, так и путём понижения температуры, что приводит к увеличению сдвиговых напряжений, и может способствовать более эффективному осаждению инертной добавки на стенках канала. На рис. 3 видно, что кондиционирование полипропилена происходит быстрее при более низкой температуре, т.к. в этой точке напряжение сдвига близко к критическому. Поэтому, следует отметить важность тщательного выбора и контроля температуры, которым обычно пренебрегают. Примером может служить зависимость, представленная на рис. 2.

Рисунок 2 – Зависимость снижения давления С,% в фильере в зависимости от температуры t,°C сырья.

6. Увеличение производительности.

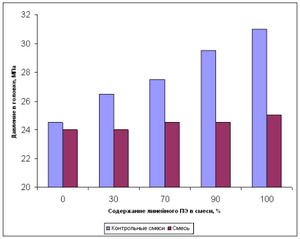

Увеличение производительности является одним из определяющих факторов в минимизации издержек и снижении себестоимости продукции. К увеличению производительности можно отнести не только выход готового продукта, но и сокращение времени на очистку и обслуживание оборудования, снижение количества брака и т.д. Применение инертных добавок облегчает процесс течения расплава полимера в узких каналах, значительно снижает давление в головке и нагрузку на валу. [3] На рис. 3 представлены данные о давлении в головке для сравниваемых смесей. Сравнение производилось при одинаковой температуре и производительности.

Рисунок 3 – Давление в фильере для смесей с разным содержанием полиэтилена

7. Добавки облегчающие переработку полимеров.

Добавка 1 - Суперконцентрат, содержащий фторэластомер в матрице линейного полиэтилена. Разработан специально для экструзии линейного полиэтилена и высокомолекулярного полиэтилена низкого давления. Повышает прозрачность плёнок и производительность процесса. Добавка 2 - Представляет собой дисперсию полиорганосилоксанов в прозрачном термостойком полистироле. Разработан специально для листовой экструзии полистирола. Повышает производительность и стабильность процесса и позволяет получать блестящие, глянцевые изделия с меньшей разнотолщинностью. Добавка 3 - Представляет собой дисперсию фторэластомера в полипропилене. Разработан специально для экструзии труб и профилей из полипропилена. Позволяет повысить производительность процесса и улучшить качество поверхности изделий из полипропилена[1].

4. Выводы

В соответствии с теорией разрушения одним из основных параметров, влияющих на прочностные характеристики материала, является количество микродефектов на поверхности изделия. Применение фторэластомеров позволяет получать плёнки с улучшенными физико-механическими характеристиками, так как уменьшается количество поверхностных дефектов вследствие снижения сдвиговых напряжений на выходе полимера из формующей головки.

Список источников

- Доступно о полимерах [Электронный ресурс]. - Режим доступа:http://www.plastichelper.ru/

- Аналитический портал химической промышленности. [Электронный ресурс].Режим доступа:http://newchemistry.ru

- Клинков А.С., Беляев П.С., Скуратов В.К., Соколов М.В., Однолько В.Г. -Тамбов : Изд-во Тамб. гос. техн. Ун-та, 2010., - 100 с.