Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження

- 3. Розробка методу визначення констант емпіричних формул розрахунку напруги течії металу

- 3.1 Забезпечення високої точності визначення G залежно від e, U, T на базі кривих зміцнення

- 3.2 Науково обґрунтований вибір найбільш раціональних точок в області зміни чинників e, U, T для визначення відповідних значень G

- 4. Результати роботи

- Висновки

- Перелік посилань

Вступ

Нині в технічній літературі, є великі експериментальні дані про залежність напруги течії металу G від міри деформації e, швидкості деформації U і температури T, представлені у вигляді кривих зміцнення. У ряді випадків, у тому числі і при розробці комп'ютерних програм виникає необхідність в розробці емпіричних формул, які потрібні для розрахунку напруги течії металу G.

1. Актуальність теми

Актуальним завданням є отримання емпіричних формул розрахунку напруги течії металу для конструкційних, інструментальних і нержавіючих сталей на основі наявної експериментальної пластометричної інформації.

2. Мета і задачі дослідження

Метою роботи є розробка методу визначення констант емпіричних формул для розрахунку напруги течії металу для конструкційних, інструментальних і нержавіючих сталей на основі наявної експериментальної пластометричної інформації.

Після вибору виду емпіричної формули вимагається визначити константи, що входять в неї, на основі наявної експериментальної інформації по кривих зміцнення. При цьому є два актуальні завдання:

- Забезпечити високу точність визначення G залежно від e, U, T на базі кривих зміцнення;

- Виконати науково обґрунтований вибір найбільш раціональних точок в області зміни чинників e, U, T для визначення відповідних значень G.

3. Розробка методу визначення констант емпіричних формул розрахунку напруги течії металу

3.1 Забезпечення високої точності визначення G залежно від e, U, T на базі кривих зміцнення

Для вирішення першого завдання доцільно розробити комп'ютерну програму визначення значень G шляхом сплайн - інтерполяції експериментальної інформації [2], [3].

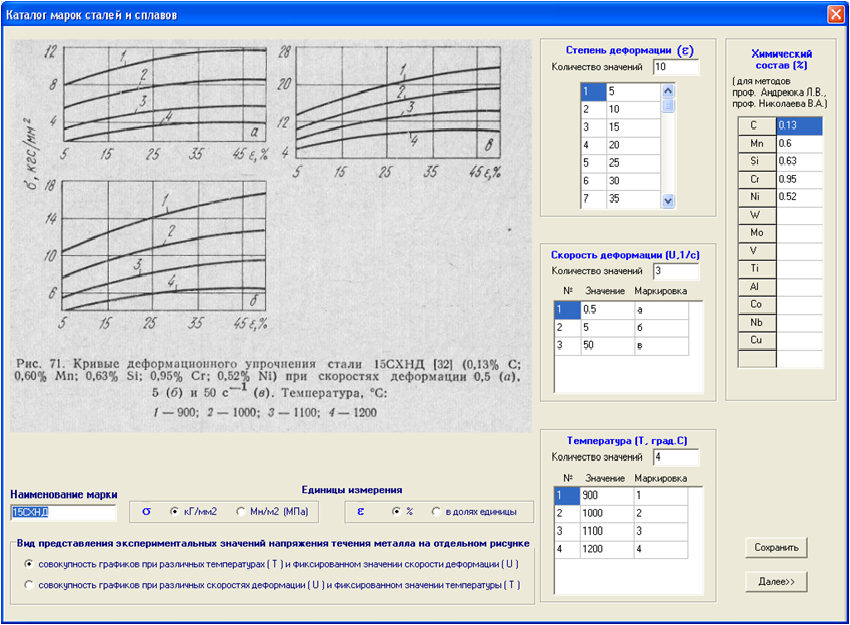

Оскільки експериментальна інформація може бути представлена в різному виді, розроблено декілька вікон представлення експериментальної інформації (рис. 1-3).

Рисунок 1 – Вікно програми для сукупності графіків при різних швидкостях деформації і фіксованому значенні температури.

Рисунок 2 - Вікно програми для сукупності графіків при kе, ku, kT.

Рисунок 3 - Вікно програми для сукупності графіків при різних температурах і фіксованому значенні швидкості деформації.

Визначення величин G залежно від довільних значень e, U, T запропоновано виконувати таким чином. На першому етапі у вікно комп'ютерної програми заносяться відскановані криві зміцнення. Задаються початкові дані (рис. 1-3).

Після того, як задана уся необхідна початкова інформація необхідно визначити значення координат вузлових точок на осях графіків в одиницях растрового зображення.

У вікні програми (рис. 4) для усіх вузлових точок координатних осей ставляться у відповідність значення G і e в одиницях, вказаних на координатних осях, а також в одиницях растрового зображення, які визначаються програмно. Виконується графічна візуалізація побудованих ліній, яка потрібна для забезпечення максимально точного збігу побудованою іншим кольором сітки з початковою координатною сіткою. У вікні програми (рис. 4) для усіх вузлових точок координатних осей ставляться у відповідність значення G і e в одиницях, вказаних на координатних осях, а також в одиницях растрового зображення, які визначаються програмно. Виконується графічна візуалізація побудованих ліній, яка потрібна для забезпечення максимально точного збігу побудованою іншим кольором сітки з початковою координатною сіткою.

Рисунок 4 - Вікно побудови координатної сітки

На основі отриманої інформації для будь-якої точки, що лежить на графіці, можна визначити абсцису і ординату в растрових одиницях, а потім розрахувати їх в одиницях, вказаних на координатних осях. Програма обчислює значення напруги течії металу G(e, U, T) і заносить їх таблицю.

Виконується покрокова зміна значення чинників e, U, T, набутих значень напруги течії металу заносяться в таблицю. Необхідно повністю заповнити таблицю експериментальних значень.

Обробляються усі криві зміцнення, в усьому діапазоні зміни чинників e, U, T.

Далі виконується сплайн-інтерполяція отриманої інформації і побудова сплайн - кривих у вікні програми (рис. 5). Якщо хід початкової кривої зміцнення досить складний, наприклад, є перегини і сплайн - крива недостатньо точно лягає на початкову криву, то можна збільшити число точок і добитися повного збігу інтерполяційної кривої і початкового.

Рисунок 5 - Вікно зняття експериментальної інформації і контрольної побудови сплайн - кривих.

У таблиці. 1 представлена експериментальна цифрова інформація по кривих зміцнення в усьому діапазоні зміни чинників e, U, T.

Таблиця 1 - Експериментальна цифрова інформація по кривих зміцнення

| Ступінь деформації | 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | 45 | 50 |

| T=900, U=0,5 | 7.933 | 8.828 | 9.586 | 10.207 | 10.793 | 11.207 | 11.517 | 11.655 | 11.724 | 11.690 |

| T=900,U=5 | 10.400 | 11.511 | 12.489 | 13.333 | 14.087 | 14.783 | 15.391 | 15.826 | 16.261 | 16.609 |

| T=900,U=50 | 13.333 | 15.373 | 17.098 | 18.588 | 19.843 | 21.067 | 21.981 | 22.743 | 23.352 | 23.810 |

| T=1000,U=0,5 | 5.546 | 6.319 | 6.891 | 7.395 | 7.798 | 8.103 | 8.345 | 8.483 | 8.586 | 8.552 |

| T=1000,U=5 | 7.565 | 8.609 | 9.435 | 10.178 | 10.800 | 11.378 | 11.867 | 12.267 | 12.489 | 12.667 |

| T=1000,U=50 | 10.231 | 12.000 | 13.490 | 14.824 | 16.000 | 17.020 | 17.882 | 18.431 | 18.980 | 19.216 |

| T=1100,U=0,5 | 3.322 | 3.966 | 4.471 | 4.908 | 5.210 | 5.445 | 5.613 | 5.748 | 5.782 | 5.782 |

| T=1100,U=5 | 5.455 | 6.304 | 7.043 | 7.609 | 8.130 | 8.565 | 8.913 | 9.217 | 9.391 | 9.478 |

| T=1100,U=50 | 8.154 | 9.615 | 10.769 | 11.769 | 12.549 | 13.255 | 13.725 | 14.039 | 14.275 | 14.353 |

| T=1200,U=0,5 | 2.034 | 2.542 | 2.983 | 3.322 | 3.593 | 3.831 | 3.966 | 4.034 | 4.000 | 3.932 |

| T=1200,U=5 | 4.045 | 4.591 | 5.136 | 5.591 | 5.955 | 6.217 | 6.391 | 6.522 | 6.565 | 6.478 |

| T=1200,U=50 | 6.000 | 7.154 | 8.077 | 8.846 | 9.308 | 9.692 | 10.000 | 10.154 | 10.154 | 9.923 |

Розроблено вікно програми (рис. 6) що дозволяє визначити значення напруги течії металу при фіксованих значеннях e, U, T.

Вказані величини розраховують в наступній послідовності:

На першому етапі виконується сплайн-інтерполяція початкової інформації на основі поліномів третьої міри.

На наступному етапі при e=e* розраховується перший масив G при заданих в початковій інформації значеннях чинників U і T. Результати розрахунків відображуються в таблиці, розташованій у верхній частині вікна. Після виконання сплайн-інтерполяції отриманих даних додатково задається величина U=U* і розраховується другий масив G при заданих в початковій інформації значеннях чинника T. Результати розрахунків відображуються в іншій таблиці, розташованій нижче.

На завершальному етапі виконується інтерполяція отриманих даних і розраховується шукана величина G при T=T*.

Рисунок - 6 Вікно програми сплайн-інтерполяції кривих зміцнення

3.2 Науково обґрунтований вибір найбільш раціональних точок в області зміни чинників e, U, T для визначення відповідних значень G

Для вирішення другого завдання, запропоновано застосувати метод планованого розрахункового експерименту [5]. Розроблено вікно програми (см. рис. 7) де в таблицю, розташовану в його верхній частині, передаються межі зміни чинників e, U, T. У цьому ж вікні формується таблиця кодових і натуральних значень чинників. Відповідно до теорії планованого експерименту, план-матриця для 3-х чинників e, U, T завжди містить 15 рядків для визначення величин G. Планований експеримент, охоплює усю область зміни чинників e, U, T і визначає найбільш раціональні точки для визначення величин G на основі експериментальної інформації. Причому це науково-обґрунтований теорією планованого експерименту мінімум дослідів.

Для сталі 15СХНД представлені значення напруги течії металу Gэксп, отримані шляхом сплайн-інтерполяції кривих зміцнення. По запропонованому в роботі методу знайдені константи що входять у формулу проф. В. И. Зюзина [1], і на їх основі виконаний розрахунок величин Gр. Значення констант представлені в правій частині вікна, розрахували по методу найменших квадратів. Знайдено також середнє відносне відхилення розрахункових значень Gр, від відповідних експериментальних значень Gэксп, рівне 2,5%.

Рисунок 7 - Вікно програми розрахунку констант, що входять у формулу проф. В. И. Зюзина

4. Результати роботи

З використанням запропонованого методу визначення констант емпіричних формул розрахунку напруги течії металу і розробленої комп'ютерної програми був виконаний розрахунок констант у формулу В. И. Зюзина [1] для 36 марок сталей. Середня відносна помилка апроксимації експериментальної інформації для усіх марок сталей по формулі проф. Зюзина [1] склала 4,7%. Константи представлені в таблиці.2.

Таблица 2 - Константи входять у формулу проф. В. И. Зюзина

| Марка сталі | A , МПа | n1 | n2 | n3 | Похибка, % |

| У8,[6],стр.156, рис.107 | 1821 | 0,233 | 0,196 | 0,00294 | 2,2 |

| У12А,[6],стр.159, рис.111 | 1447,9 | 0,24025 | 0,15444 | 0,0024765 | 8,3 |

| У12А,[7],стр.83, рис.33 | 5951,3 | 0,18979 | -0,15356 | 0,003304 | 10 |

| X17H2,[6],стр.200, рис.164 | 6453,8 | 0,25152 | 0,06584 | 0,003656 | 3,2 |

| Х12,[6],стр.185, рис.139 | 2882,3 | 0,22104 | 0,0765 | 0,0025331 | 3,1 |

| ХВГ,[6],стр.137, рис.79 | 3472,5 | 0,25561 | 0,13761 | 0,0029445 | 4,2 |

| ХВГ,[7],стр.85, рис.35 | 4279,3 | 0,28837 | 0,13308 | 0,0030085 | 5,1 |

| Р18,[6],стр.168, рис128 | 4834,5 | 0,1629 | 0,0675 | 0,0030983 | 5,1 |

| Р18,[6],стр.169, рис.130 | 3118,4 | 0,20879 | 0,12924 | 0,0028369 | 2,1 |

| Cт3,[6],стр.101, рис.22 | 1846,1 | 0,23057 | 0,1521 | 0,0028402 | 2,3 |

| Сталь 45,[6],стр.105, рис.28 | 1935,6 | 0,27336 | 0,17505 | 0,0028004 | 16,4 |

| Сталь 45,[6],стр.105, рис.29 | 1733,1 | 0,23969 | 0,14375 | 0,0027614 | 3,1 |

| Сталь 55,[6],стр.108, рис.37 | 2250,6 | 0,23481 | 0,15406 | 0,0029966 | 2 |

| 12ХН3А,[6],стр.146, рис.97 | 1955,2 | 0,24089 | 0,13244 | 0,0027751 | 2,6 |

| 14ГН, [6],стр.119, рис.49 | 2055,7 | 0,24508 | 0,15734 | 0,0028744 | 2,5 |

| 15СХНД,[6],стр.133, рис.71 | 1871,5 | 0,25049 | 0,16055 | 0,002806 | 2,5 |

| 18ХНВА,[6],стр.137, рис.80 | 3126,2 | 0,29523 | 0,10937 | 0,0027974 | 3,9 |

| 18ХНВА,[7],стр.87, рис.37 | 12113,6 | 0,25072 | -0,11248 | 0,003671 | 11,5 |

| 40X,[6],стр.122, рис.52 | 2183,9 | 0,24376 | 0,14499 | 0,0029576 | 3,5 |

| 60C2,[6],стр.161, рис.114 | 2174,9 | 0,20983 | 0,15854 | 0,0028432 | 2,7 |

| 60С2,[6],стр.161, рис.113 | 3546,3 | 0,21555 | 0,08984 | 0,0032892 | 3,8 |

| 60С2[7],стр.84, рис.34 | 4148,2 | 0,247 | 0,07593 | 0,0032819 | 3,5 |

| ШХ15,[6],стр.163, рис.118 | 1855,2 | 0,21926 | 0,15687 | 0,0028206 | 2,7 |

| 2Х18Н9,[7],стр.89, рис.39 | 2365,2 | 0,2643 | 0,11194 | 0,0022885 | 4,1 |

| 4Х13,[7],стр.86, рис. 36 | 2146,6 | 0,25424 | 0,07646 | 0,001976 | 4,3 |

| 10Х17Н13М2Т,[6],стр.219,рис.192 | 7018,7 | 0,27233 | 0,03964 | 0,0030591 | 6 |

| 10Х17Н13М2Т,[6],стр.221,рис.195 | 2685 | 0,23885 | 0,14783 | 0,0027323 | 1,9 |

| 12X13,[6],стр.186, рис.141 | 11889,9 | 0,29699 | 0,08867 | 0,0041241 | 6,6 |

| 12X13,[6],стр.187, рис.142 | 3491,1 | 0,25718 | 0,16121 | 0,0031423 | 4,6 |

| 12Х18Н9Т,[6],стр.207, рис.177 | 2394,2 | 0,25237 | 0,07633 | 0,0025765 | 2,8 |

| 12Х18Н9Т,[6],стр.211, рис.181 | 4234.0 | 0,25968 | 0,07041 | 0,0026974 | 4,7 |

| 20Х23H18,[6],стр.223, рис.199 | 9230,2 | 0,26303 | 0,09778 | 0,0036406 | 8 |

| 40Х13,[6],стр.190, рис.149 | 5602,1 | 0,24724 | 0,06111 | 0,0035183 | 3,2 |

| 40Х13,[6],стр.191, рис.150 | 3394,2 | 0,20741 | 0,10326 | 0,0028074 | 4,5 |

| Х18Н9Т,[7],стр.88, рис.38 | 4017,1 | 0,21782 | 0,1013 | 0,0029308 | 5,2 |

| Х18Н25С2,[6],стр.225, рис.202 | 6969,8 | 0,17122 | 0,05129 | 0,0032477 | 6,2 |

Виконаний розрахунок констант що входять в поліном другої міри [4]. Середня відносна помилка апроксимації експериментальної інформації для усіх марок сталей по формулі 5,2%. Константи представлені в таблиці.3.

Таблица 3 -Константи входять в поліном другої міри

| Марка сталі | a0 | a1 | a2 | a3 | a4 | a5 | a6 | a7 | a8 | a9 | a10 | Похибка, % |

| У8,[6],стр.156,рис.107 | 971,79 | -117,73 | -0,019373 | 0,000681 | 380,1 | 3,523 | -1,6063 | 6,732 | -0,23269 | -0,0016206 | -0,0047786 | 4,7 |

| У12А,[6],стр.159,рис.111 | 1013,38 | -179,65 | -0,002575 | 0,000684 | 299,47 | 1,204 | -1,6464 | 5,664 | -0,10009 | -0,000287 | -0,0047221 | 6,4 |

| У12А,[7],стр.83,рис.33 | 361,11 | -1934,6 | 0,005728 | -0,000002 | 867,6 | -1,794 | -0,281 | -0,152 | -0,03788 | 0,0005897 | -0,0006526 | 15,2 |

| X17H2,[6],стр.200,рис.164 | 911,22 | -530,42 | -0,012062 | 0,000517 | 781,26 | 2,203 | -1,3648 | 3,733 | -0,4002 | -0,0011977 | -0,0025991 | 3,2 |

| Х12,[6],стр.185,рис.139 | 2361,99 | -68,81 | -0,004431 | 0,001669 | 667,65 | 0,363 | -3,9161 | 1,992 | -0,41832 | 0,0005091 | -0,0014959 | 5,4 |

| ХВГ,[6],стр.137,рис.79 | 2957,95 | -200,75 | -0,006177 | 0,002298 | 1053,76 | 1,68 | -5,1827 | 0,049 | -0,73653 | -0,0003474 | 0,0005761 | 9,8 |

| ХВГ,[7],стр.85,рис.35 | 3227,27 | -241,81 | -0,005607 | 0,002511 | 1264,07 | 1,39 | -5,6576 | 1,562 | -0,90406 | -0,0002568 | -0,0001453 | 8,8 |

| Р18,[6],стр.168,рис128 | 1536,33 | -390,54 | -0,062706 | 0,000919 | 431,37 | 13,648 | -2,3422 | 18,893 | -0,1389 | -0,008926 | -0,0095226 | 0,8 |

| Р18,[6],стр.169,рис.130 | 1206,42 | -195,12 | -0,029542 | 0,000717 | 695,37 | 3,677 | -1,8295 | 3,776 | -0,42954 | -0,0010825 | -0,0025322 | 4,4 |

| Cт3,[6],стр.101,рис.22 | 806,16 | -135,6 | -0,016365 | 0,000508 | 397,36 | 2,382 | -1,2601 | 4,098 | -0,23401 | -0,0008692 | -0,0026443 | 4,8 |

| Сталь 45,[6],стр.105,рис.28 | 783,58 | -437,71 | -0,001826 | 0,000479 | 757,46 | 1,718 | -1,2327 | -0,43 | -0,39957 | -0,0007308 | 0,0010493 | 8,8 |

| Сталь 45,[6],стр.105,рис.29 | 758,1 | -246,46 | -0,012169 | 0,000474 | 482,88 | 1,559 | -1,1833 | 4,413 | -0,26031 | -0,0002575 | -0,003208 | 4,4 |

| Сталь 55,[6],стр.108,рис.37 | 920,66 | -132,88 | -0,017421 | 0,000594 | 396,35 | 2,677 | -1,4614 | 5,093 | -0,22086 | -0,0009506 | -0,0039443 | 4,5 |

| 12ХН3А,[6],стр.146,рис.97 | 623,28 | -368,64 | -0,014707 | 0,000359 | 549,81 | 3,176 | -0,9344 | 3,492 | -0,2631 | -0,001618 | -0,0024437 | 4,3 |

| 14ГН, [6],стр.119,рис.49 | 844,26 | -117 | -0,016021 | 0,000527 | 415,08 | 2,279 | -1,3167 | 5,675 | -0,24186 | -0,0006316 | -0,0043089 | 4,4 |

| 15СХНД,[6],стр.133,рис.71 | 773,95 | -129,56 | -0,015768 | 0,000473 | 403,76 | 1,869 | -1,1936 | 6,883 | -0,22978 | -0,0003161 | -0,0052415 | 4,9 |

| 18ХНВА,[6],стр.137,рис.80 | 2026,1 | -427,65 | -0,004213 | 0,001479 | 615,59 | 1,419 | -3,4401 | 2,681 | -0,23134 | -0,0004947 | -0,0017936 | 8,7 |

| 18ХНВА,[7],стр.87,рис.37 | 1063,21 | -1728,48 | 0,003461 | 0,000568 | 1230,83 | -1,526 | -1,5319 | 3,135 | -0,39259 | 0,0005711 | -0,003358 | 8,9 |

| 40X,[6],стр.122,рис.52 | 647,31 | -130,87 | -0,018208 | 0,00036 | 316,75 | 3,606 | -0,951 | 4,513 | -0,15923 | -0,0020224 | -0,002841 | 5,1 |

| 60C2,[6],стр.161,рис.114 | 869,3 | -125,3 | -0,018206 | 0,000502 | 395,81 | 2,751 | -1,301 | 6,733 | -0,22807 | -0,0008681 | -0,004979 | 4,1 |

| 60С2,[6],стр.161,рис.113 | 1766,6 | -153,81 | -0,002393 | 0,001276 | 371,41 | 0,979 | -2,977 | 1,123 | -0,19894 | -0,0003961 | -0,0006674 | 4,8 |

| 60С2[7],стр.84,рис.34 | 1572,59 | -298,19 | -0,001933 | 0,001123 | 575,59 | 1,033 | -2,6333 | 1,637 | -0,30368 | -0,0005012 | -0,0012188 | 3,7 |

| ШХ15,[6],стр.163,рис.118 | 792,46 | -162,11 | -0,012802 | 0,000487 | 316,46 | 2,319 | -1,2236 | 9,614 | -0,14116 | -0,0008038 | -0,007971 | 4,2 |

| 2Х18Н9,[7],стр.89,рис.39 | 2521,91 | -369,18 | -0,005893 | 0,001792 | 591,16 | 1,294 | -4,2186 | 0,179 | -0,15333 | 0,0000523 | 0,0001038 | 8,7 |

| 4Х13,[7],стр.86, рис. 36 | 2755,96 | -749,54 | -0,003478 | 0,002081 | 1061,77 | 0,094 | -4,7245 | 6,823 | -0,48056 | 0,0006962 | -0,0054642 | 4,1 |

| 10Х17Н13М2Т,[6],стр.219,рис.192 | 735,59 | -506,13 | -0,002576 | 0,00015 | 1236,58 | 1,735 | -0,7566 | -1,965 | -0,69106 | -0,0010672 | 0,0022645 | 3,3 |

| 10Х17Н13М2Т,[6],стр.221,рис.195 | 1257,16 | -184,28 | -0,02875 | 0,000791 | 605,52 | 3,023 | -1,9635 | 8,573 | -0,35592 | -0,0005825 | -0,0061543 | 4,4 |

| 12X13,[6],стр.186,рис.141 | 1727,97 | -515,86 | -0,066632 | 0,001244 | 627,32 | 24,993 | -2,9165 | 21,584 | -0,27793 | -0,020722 | -0,0080364 | 2 |

| 12X13,[6],стр.187,рис.142 | 1138,39 | -163,12 | -0,025339 | 0,00067 | 483,53 | 1,799 | -1,7426 | 9,773 | -0,2348 | 0,0006653 | -0,0086492 | 4,3 |

| 12Х18Н9Т,[6],стр.207,рис.177 | 1003,69 | -615,22 | -0,012176 | 0,000658 | 884,41 | 3,44 | -1,6001 | -3,65 | -0,42473 | -0,0020676 | 0,0036643 | 3,3 |

| 12Х18Н9Т,[6],стр.211,рис.181 | 1889,19 | -532,68 | -0,003032 | 0,00121 | 921,48 | 1,179 | -2,9902 | 1,919 | -0,40154 | -0,0003034 | -0,0013529 | 4,6 |

| 20Х23H18,[6],стр.223,рис.199 | 2986,63 | -426,26 | -0,156398 | 0,002202 | 725,38 | -7,246 | -5,1001 | 60,347 | -0,38106 | 0,0102688 | -0,0389154 | 2,3 |

| 40Х13,[6],стр.190,рис.149 | 857,42 | -544,18 | -0,009708 | 0,000482 | 812,35 | 2,432 | -1,2781 | 0,584 | -0,41586 | -0,0014521 | -0,0001192 | 3,7 |

| 40Х13,[6],стр.191,рис.150 | 2052,57 | -393,28 | -0,003381 | 0,001418 | 575,52 | 2,26 | -3,3689 | 0,74 | -0,25155 | -0,0012538 | 0,0000705 | 5,7 |

| Х18Н9Т,[7],стр.88,рис.38 | 1919,82 | -408,98 | -0,003145 | 0,001285 | 616,15 | 2,574 | -3,1008 | -0,57 | -0,28577 | -0,0015789 | 0,0014448 | 5,2 |

| Х18Н25С2,[6],стр.225,рис.202 | 1810,36 | -639,99 | 0,100446 | 0,001078 | 1257,14 | 2,269 | -2,7517 | -70,439 | -0,80171 | 0,0000092 | 0,0761921 | 0,9 |

Виконаний аналіз точності "самодостатніх" методів проф. Ніколаева В.А. [8] і методу проф. Андреюка Л.В.[9].

Планований експеримент, що включає 15 розрахунків величин G, охоплює усю область зміни чинників e, U, T і визначає найбільш раціональні точки для зіставлення експериментальних і розрахункових значень G [5].

Розрахунки, виконані для 27 марок сталей. Встановлено, що середня відносна погрішність методу Ніколаева В.А. [8] склала 14,5% (максимальна відносна погрішність (для сталі Р18, см таб.4) рівна 32,3%). Середня відносна погрішність по методу Андреюка Л.В. та ін. [9] склала 21,2% (максимальна відносна погрішність (для сталі Р18, см таб.4) рівна 67%). В процесі виконання розрахунків для розглянутих марок сталей були визначені ряд констант, що входять в розрахункові формули методів, які представлені в таблиці 4.

Таблица 4 - Константи, що входять в метод Ніколаева В.А.. і метод Андреюка Л.В.

| Марка сталі [6] | Межі зміни факторів | Метод Ніколаева В.А. | Метод Андреюка Л.В. | e | U, с-1 | G0, МПа | Похибка, % | N | A | B | C | Похибка, % |

| Cт3, стр.101, рис.22 | 0,05-0,5 | 0,5-50 | 88,353 | 6,56 | 74,777 | 0,134 | 0,186 | -2,957 | 4,97 |

| Сталь 45, стр.105, рис.28 | 0,05-0,5 | 0,05-150 | 91,313 | 18,2 | 75,195 | 0,148 | 0,186 | -3,369 | 18,39 |

| Сталь 45, стр.105, рис.29 | 0,05-0,4 | 0,5-50 | 88,353 | 5,35 | 74,691 | 0,144 | 0,193 | -3,003 | 7,83 |

| Сталь 55, стр.108, рис.37 | 0,05-0,5 | 0,5-50 | 90,46 | 7,56 | 75,783 | 0,143 | 0,199 | -2,977 | 4,34 |

| 12ХН3А, стр.146, рис.97 | 0,05-0,4 | 0,5-50 | 104,924 | 12,19 | 100,273 | 0,116 | 0,185 | -2,806 | 24,95 |

| 14ГН, стр.119, рис.49 | 0,05-0,5 | 0,5-50 | 98,928 | 6,23 | 90,933 | 0,124 | 0,19 | -3,065 | 13,19 |

| 15СХНД, стр.133, рис.71 | 0,05-0,5 | 0,5-50 | 98,274 | 7,54 | 86,713 | 0,117 | 0,185 | -2,943 | 10,04 |

| 18ХНВА, стр.137, рис.80 | 0,05-0,45 | 0,05-150 | 111,419 | 14,52 | 100,72 | 0,119 | 0,206 | -2,954 | 8,9 |

| 40X, стр.122, рис.52 | 0,05-0,5 | 0,5-50 | 97,992 | 9,86 | 88,577 | 0,136 | 0,208 | -3,125 | 21,05 |

| 60C2, стр.161, рис.114 | 0,05-0,5 | 0,5-50 | 101,825 | 12 | 76,032 | 0,149 | 0,207 | -3,166 | 12,54 |

| 60С2, стр.161, рис.113 | 0,05-0,5 | 0,05-150 | 100,711 | 9,57 | 72,959 | 0,154 | 0,203 | -3,211 | 12,45 |

| ШХ15, стр.163, рис.118 | 0,05-0,5 | 0,5-50 | 100,05 | 7,78 | 94,082 | 0,152 | 0,202 | -3,173 | 26,87 |

| У8, стр.156, рис.107 | 0,05-0,5 | 0,5-50 | 91,769 | 10,05 | 77,8 | 0,15 | 0,198 | -2,992 | 12,47 |

| У12А, стр.159, рис.111 | 0,05-0,4 | 0,05-150 | 91,542 | 11,49 | 80,509 | 0,158 | 0,173 | -2,987 | 10,94 |

| X17H2, стр.200, рис.164 | 0,05-0,4 | 0,5-50 | 112,357 | 12,52 | 123,742 | 0,116 | 0,118 | -3,597 | 38,14 |

| Х12, стр.185, рис.139 | 0,05-0,4 | 0,05-150 | 111,227 | 30,03 | 140,38 | 0,148 | 0,144 | -3,711 | 21,88 |

| ХВГ, стр.137, рис.79 | 0,05-0,5 | 0,05-150 | 104,619 | 28,97 | 82,604 | 0,157 | 0,222 | -3,432 | 22,17 |

| Р18, стр.168, рис128 | 0,05-0,5 | 0,05-7,5 | 114,492 | 32,32 | 195,135 | 0,151 | 0,117 | -3,985 | 29,89 |

| Р18, стр.169, рис.130 | 0,05-0,5 | 0,5-50 | 115,059 | 23,7 | 210,405 | 0,122 | 0,076 | -2,409 | 66,96 |

| 10Х17Н13М2Т, стр.219,рис.192 | 0,05-0,5 | 0,05-150 | 158,669 | 13,91 | 179,823 | 0,103 | 0,107 | -3,14 | 17,7 |

| 10Х17Н13М2Т, стр.221,рис.195 | 0,05-0,5 | 0,5-50 | 139,018 | 7,96 | 168,776 | 0,097 | 0,09 | -2,716 | 28,5 |

| 12X13, стр.186, рис.141 | 0,05-0,4 | 0,05-7,5 | 111,212 | 17,79 | 126,52 | 0,116 | 0,161 | -3,681 | 22,32 |

| 12X13, стр.187, рис.142 | 0,05-0,5 | 0,5-50 | 111,389 | 10,54 | 126,11 | 0,11 | 0,162 | -3,657 | 15,74 |

| 12Х18Н9Т, стр.207, рис.177 | 0,05-0,4 | 0,5-50 | 123,604 | 3,69 | 179,336 | 0,078 | 0,142 | -3,226 | 55,16 |

| 12Х18Н9Т, стр.211, рис.181 | 0,05-0,5 | 0,05-150 | 127,422 | 30,01 | 185,08 | 0,066 | 0,121 | -3,344 | 11,56 |

| 40Х13, стр.190, рис.149 | 0,05-0,4 | 0,5-50 | 111,214 | 11,54 | 124,682 | 0,127 | 0,178 | -3,713 | 44,75 |

| 40Х13, стр.191, рис.150 | 0,05-0,4 | 0,05-150 | 111,253 | 29,53 | 126,592 | 0,127 | 0,18 | -3,72 | 9,39 |

Висновки.

Рішення вказаних вище завдань дає метод визначення констант емпіричних формул для розрахунку напруги течії металу G.

Розробка нового методу на базі планованого експерименту і комп'ютерної програми, дозволили на основі експериментальної пластометричної інформації по кривих зміцнення визначити константи напруга течії металу, що входить у формули розрахунку, залежно від e, U, T. Отримано більше 120 нових формул для розрахунку напруги течії металу конструкційних, інструментальних і нержавіючих сталей.

Список источников

- Целиков А.И. Теория прокатки: Справочник / А.И. Целиков, А.Д. Томленов, В.И. Зюзин, А.В. Третьяков, Г.С. Никитин. - М.: Металлургия, 1982. - 335с.

- Яковченко А.В. Определение напряжения течения металла с учетом истории процесса нагружения на основе уравнения А.Надаи/ А.В.Яковчеко, Н.И.Ивлева, А.А.Пугач// Наукові праці ДонНТУ. Металургія, 2011.-Вип.12(177). - С.181 - 193.

- Яковченко А.В. Анализ точности известных методов расчета напряжения течения металла в зависимости от химического состава стали / А.В. Яковченко, А.А. Пугач, Н.И. Ивлева // Вісник Приазовського державного технічного університету. Сер.: Технічні науки: Зб. наук. праць. – Маріуполь: ДВНЗ «Приазов. держ. техн. ун-т», 2011. - Вип.2(23). - С. 69 - 80.

- Данилов А.В. Анализ и усовершенствование методов расчета напряжения течения металла в процессах горячей пластической деформации. Металлургия и обработка металлов (выпуск 12) / Материалы научно-исследовательских работ студентов и молодых ученых физико-металлургического факультета ДонНТУ. – Донецк: ДонНТУ, 2009. – С. 42,43.

- Винарский, М.С. Планирование эксперимента в технологических исследованиях : учеб. пособие / М.С. Винарский, М.В Лурье. – К.: Техника, 1975. – 168 с.

- Полухин П.И. Сопротивление пластической деформации металлов и сплавов: Справочник / П.И. Полухин, Г.Я. Гун, А.М. Галкин. – М.: Металлургия, 1983. - 352с.

- Примение теории ползучести при обработке металлов давлением. Поздеев А.А., Тарновский В.И., Еремеев В.И., Баакашвили В.С. Изд-во «Металлургия», 1973, 192с.

- Николаев В.А. Теория прокатки: Монография. - Запорожье: Издательство Запорожской государственной инженерной академии, 2007. - 228с.

- Андреюк Л.В. Аналитическая зависи¬мость сопротивления деформации сталей и сплавов от их химического состава / Л.В. Андреюк, Г.Г. Тюленев, Б.С. Прицкер // Сталь. – 1972. – № 6. – C. 522, 523.