Скрыпник Роман Сергеевич

Физико-металлургический факультет

Кафедра Обработки металлов давлением

Специальность Обработка металлов давлением

Организация производства холоднокатанного листа в Украине

Научный руководитель: д.т.н., проф. Конновалов Юрий Вячеславович

Реферат по теме выпускной работы

Содержание

- Введение

- 1. Современное положение в Украине с холоднокатаным листом и актуальность темы

- 2. Цели и задачи решаемые в данной работе

- 3. Выбор типа стана

- 3.1 Анализ существующих станов и выбор стана

- 3.2 Выбор параметров для данного типа стана

- 4. Выбор методики для расчета силы прокатки

- 5.Расчет режимов и силы прокатки на данном типе стана

- 6.Рекомендации по установке систем автоматике на стане

- Список источников

Введение

Высококачественный холоднокатаный лист является основой машиностроительной отрасли, поэтому данный вид продукции имеет широкий спрос как на внутреннем так и на мировом рынке. При нанесении защитных покрытий на холоднокатаную полосу или лист их стоимость значительно возрастает.

В 2010 г. в Украине начали работу два новых завода по производству оцинкованного и окрашенного плоского проката — «Юнистил» (Кривой Рог) и «Металлы и Полимеры» (Алчевск). В ближайшее время, оба предприятия планируют существенно увеличить объемы производства. Еще один действующий завод «Модуль» специализирующийся на оцинковании холоднокатаного листа находится в Каменец-Подольском. Общая потребность трех данных заводов в х/к прокате составляет примерно 1 млн. тонн в год.

1. Современное положение в Украине с холоднокатаным листом и актуальность темы

Производители проката с покрытиями в основном используют импортный х/к прокат, объясняя это решение тем, что рулоны производства ОАО «ЗМК «Запорожсталь» и ПАО ММК им. Ильича не отвечают современным требованиям: у них слишком высокие допуски по толщине проката и другие изъяны, которые объясняются устаревшим оборудованием прокатных цехов меткомбинатов. Стан 1700 ПАО ММК им. Ильича холодной прокатки относится ко второму поколению непрерывных станов, реконструкция основного оборудование проходила в 70-х годах и на данный момент сильно устарело, все системы автоматики на стане так же не соответствуют современным мировым стандартам. Непрерывный стан холодной прокатки 1700 ОАО «ЗМК «Запорожсталь» относится к станам 1-ого поколения и его модернизация практически невозможна.

Сложившая ситуация делает наш рынок зависимым от импорта холоднокатаного листа.

2. Цели и задачи решаемые в данной работе

Целью настоящей работы, является разработка предложений по организации производства холоднокатаного листа объемом до 1 млн. тонн/год в условиях экономической ситуации, сложившейся в Украине. Выбор типа стана, установление оптимальных режимов обжатия, и рекомендаций по применению систем автоматике на стане.

3. Выбор типа стана

3.1 Анализ существующих станов и выбор стана

В настоящее время на крупных металлургических комбинатах холоднокатаный лист производят непрерывным способом на непрерывных станах и станах бесконечной прокатки. При небольших объемах используют реверсивную прокатку на одноклетьевых и, только в самое последнее время, на двухклетьевых станах реверсивной прокатки [1-3].

В условия отсутствия современных станов холодной прокатки на территории Украины целесообразно строительство нового стана холодной прокатки. Общая потребность внутреннего рынка в холоднокатаном листе составляет около 3 млн. тонн в год. Строительство стана бесконечной прокатки производительностью около 2,5 млн. тонн в год позволило бы практически полностью покрыть потребности внутреннего рынка Украины в данном виде продукции. Однако стоимость одного только стана без вспомогательного оборудования составляет более 500 млн. долларов. Для современной экономики Украины эта сумма пока нереальна. Поэтому на первом этапе решения проблемы с холоднокатаным листом в Украине и отказом от импорта, предлагается строительство двухклетьевого реверсивного стана, для того, чтобы в кратчайшие сроки покрыть первостепенную потребность в прокате трех цехов по нанесению защитных покрытий. Производительность такого стана составляет 800-1000 тыс. тонн в год, а его стоимость более чем в 2 раза ниже чем 5-и клетевого непрерывного стана.

3.2 Выбор параметров для данного типа стана

Длину бочки клетей этого стана целесообразно иметь 1700 мм или 1680 мм, что позволит использовать подкат со стана горячей прокатки 1700. Обязательное условие – установление на этом стане одинаковых моталок с обеих сторон стана. Это позволит совершать любое число проходов и при необходимости проводит промежуточный отжиг.

Все это позволит использовать горячекатаный подкат в большом диапазоне толщины: от 2 до 6 мм. Это позволит применять подкат как с действующих в Украине ШСГП, так импортный подкат (который значительно дешевле холоднокатаного листа).

Широкие возможности по выбору толщины подката с одной стороны позволяет выбрать вариант, преследующий цель минимальных затрат на него, а с другой возможность выбора толщины подката с существующих в Украине ШСГП.

Сам процесс прокатки на двухклетевом реверсивном стане осуществляется следующим образомРулон после травления размещают на оправке, передний конец задают в правящее - тянущее устройство и далее он поступает в первую и вторую клети. Выходящий из клети передний конец полосы захватывается моталкой, после намотки 2-3 витков устанавливается требуемое натяжение и стан ускоряется до заданной скорости прокатки. Перед окончанием прокатки полос стан автоматически замедляется, реверсируется и процесс повторяется.

Поскольку стан и с передней и с задней стороны оборудован устройствами съема рулонов с моталок и транспортерами рулонов, то на стане можно производить любое число проходов.

При определении относительных обжатий, а, следовательно, и силовых параметров прокатки следует учитывать то, что непосредственно при холодной прокатке после обжатия полосы рекристаллизации её структуры не происходит. То есть, каждое следующее обжатие полосы будет происходить при наличии увеличивающегося наклепа металла. Именно из-за наклепа число обжатий на непрерывных станах ограничено, оно не должно превышать число клетей.

Поэтому очень важно то, что при прокатке на реверсивном стане возможно проведения промежуточного отжига, что дает возможность получать полосу с заданными пластическими свойствами для последующего прохода. То есть существует возможность снять рулон после накопления критического наклепа, провести отжиг и продолжить прокатку.

Прокатка на двухклетьевом реверсивно стане, как и на любом стане холодной прокатки, ведется только со смазкой из-за наличия больших сил трения возникающих при холодной прокатке [4-9].

4. Выбор методики для расчета силы прокатки

Для выбора оптимальных условии по принципам технико – экономических и качественных показателей необходимо исследование различных вариантов толщины подката и режимов прокатки, а для этих целей необходимо выбрать варианты расчета энергосиловых параметров на нем. Все существующие методики для расчета силы холодной прокатки базируются на уравнении Т.Кармана.

P=pcp·b·lд ,

где

P- сила холодной прокатки;

рcp- среднее контактное нормальное напряжение;

b - ширина полосы;

lд - длинна дуги захвата;

Инженерные аналитические (теоретические) и эмпирические модели средних давлений при прокатке - ключевой инструмент как для проведения предварительных технологических расчётов и оптимизации процессов прокатки, так и для систем автоматического управления процессом прокатки. В их относительной простоте состоит выгодное отличие от сложных численных моделей, предназначенных для детальных исследований процесса, не ограниченных временными рамками и возможностями ЭВМ.

Большинство отечественных методик по нахождению среднего контактного давления основываются на методике А. И. Целикова. В работе [3] был проведен сравнительный анализ данной методики и эмпирической модели В. М. Луговского в связи с более широким диапазоном работоспособности. Сравнительный анализ инженерных моделей средних контактных давлений А. И. Целикова и В. М. Луговского показал предпочтительность использования теоретической модели А. И. Целикова в случаях, когда необходимо произвести выбор оптимального режима прокатки тонких полос с высокими обжатиями и низким коэффициентом трения. Показано, что в этих условиях модель ОД А. И. Целикова позволяет учесть существенно возрастающее влияние растягивающих напряжений в очаге деформации, что не учитывает модель В. М. Луговского, расчёт по которой приводит к завышенным результатам.

Поэтому при выборе методики для определения средних контактных напряжений была выбрана методика А.В.Третьякова – Б.Е. Локшина, в основу которой положена методика А. И. Целикова. Методике А.В.Третьякова – Б.Е. Локшина имеет ряд преимуществ, основным из которых является определение силы и работы прокатки в процессе единого энергосилового процесса, что позволяет точнее определять силу прокатки, момент прокатки и степень наклепа металла по ходу прокатки.

Несмотря на то, что методика А.В.Третьякова – Б.Е.Локшина обычно применяют для расчета силы прокатки на станах непрерывной прокатки, наличие двух последовательно расположенных клетей на двухклетьевом стане делает возможным применение методики А.В.Третьякова для данного расчета. Нами она принята и для реверсивного двухклетьевом стана.

Наличие реверса учитывается также при расчете режимов прокатки на одноклетьевом реверсивном стане. Поэтому можно сказать, что расчет режима прокатки для двухклетьевого стана имеет общие черты с расчетом режимов, как на одноклетьевом стане, так и на стане непрерывной прокатки [10,11].

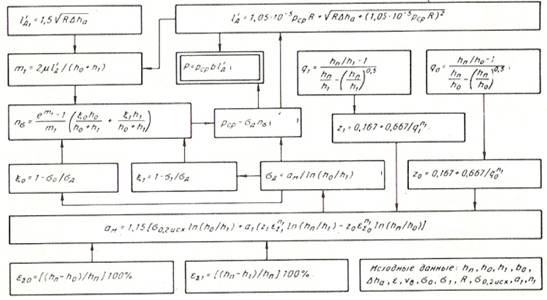

Ниже приведен алгоритм расчета в соответствии с методикой А.В.Третьякова – Б.Е.Локшина.

Рисунок 1. Алгоритм расчета силы холодной прокатки по методике А.В.Третьякова – Б.Е.Локшина [11].

На рис. 1 приняты следующие обозначения:

hп – толщина подката, мм;

hk – толщин готовой полосы;

b0 – ширина полосы до прокатки;

Vв – окружная скорость валков;

σ0 σ1 –заднее и переднее натяжение полосы;

R – радиус рабочих валков;

μ– коэффициент трения;

σ0,2исх. - предел текучести до и после деформации;

lд – среднее сопротивление металла пластической деформации;

a м – энергетический эквивалент сопротивления металла деформации за данный проход в данной клети;

z0, z1, q0, q1 – коэффициенты определяемые по соответствующим формулам;

є0 , є1 – суммарные относительные обжатия до и после прохода.

5. Расчет режимов и и силы прокатки на данном типе стана

Таблица 1. Исходные данные для расчета (Сталь 08 пс, используемая смазка – эмульсия.)

| hп,мм | hk,мм | b0,мм | Vвм/c | σ0 МПа | σ0,2 исх.,MПа | R,мм | a1 | n1 | μ | σ1,МПа |

| 2,0 | 0,35 | 1250 | 4,36 | 40 | 200 | 250 | 3,46 | 0,60 | 0,13 | 60 |

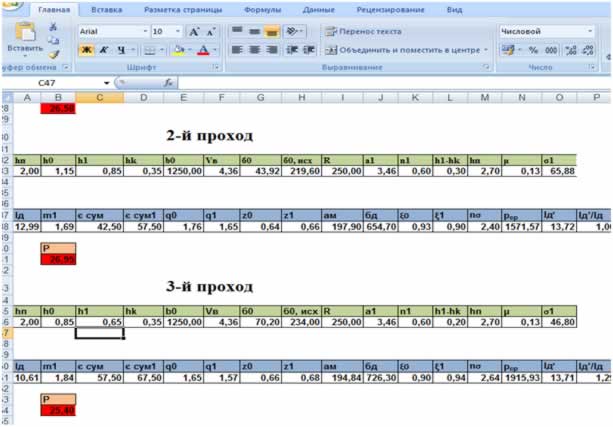

Один из основных принципов выбора числа проходов на стане является принцип равномерности загрузки клетей по проходам. Поскольку стан двухклетьевой, то возможное число проходов может быть только четным. Для прокатки полосы толщиной 0,35 мм из подката 2 мм, принимаем 6 проходов. Расчет силы прокатки был проведен в программе Microsoft Excel, для каждого из проходов и соответствующих им обжатий.

Схема окна приведена на рис 2.

Рисунок 2. Окно программы Microsoft Excel. Расчет силы прокатки в каждом из проходов.

Принятое число проходов позволит получит полосу заданной толщины при наиболее равномерной загруженности клетей, что видно из расчетов, результаты которых приведены в таблице 2.

Таблица 2. Режим обжатий и сила прокатки на двухклетьевом стане холодной прокатки| Номер проход |

Толщина, мм |

Относительное обжатие,% | Сила прокатки, МН | |

| На входе | На выходе | |||

1 |

2 |

1,15 |

42,5 |

26,58 |

2 |

1,15 |

0,85 |

26,1 |

26,95 |

3 |

0,85 |

0,65 |

23,5 |

25,4 |

4 |

0,65 |

0,5 |

23 |

27,71 |

5 |

0,5 |

0,4 |

20 |

25,11 |

6 |

0,4 |

0,35 |

14,2 |

14,84 |

Из полученных результатов видно, что максимальное относительное обжатие приходится на первый проход и составляет 42,5%, сила прокатки при этом составляет 26,58 МН. В дальнейшем относительные обжатия уменьшаются, но при этом происходит повышение силы прокатки вплоть до 27,7 МН при обжатии 23% в четвертой клети. Это связано с ростом наклепа в металле и его упрочнением, что ведет к увеличению силы прокатки даже при меньших обжатиях. Не смотря на это, наименьшая сила прокатки (14,8 МН) в последней клети, так как относительное обжатие в ней составляет всего 14,2%.

6.Рекомендации по установке систем автоматике на стане

Установка современных систем автоматики на стане сможет обеспечить требуемые требования к листу, которые предъявляют на мировом рынке металлопроката, повысить выход годного и общую производительность стана.

На двухклетьевом стане холодной прокатки можно производить мелкие партии проката и легко изменять сортамент и толщину металла в зависимости от требований заказчика. Для выполнения этих задач стан должен быстро переналаживаться, иначе потери металла из-за отклонений от допусков уменьшат его производительность. В связи с этим настройка стана выполняется математическими моделями технологического процесса, устанавливающие обжатие полосы и установка заданных параметров (положения гидронажимных устройств, усилие прокатки, позиция при смене валков, противоизгиб рабочих валков и др.) для соответствующих исполнительных механизмов[12].

Список источников

- Гарбер Э.А.Производство проката. Том 1. Книга 1. Производство холоднокатаных полос и листов. - //: Теплотехник, 2007.368с

- Современный цех холодной прокатки углеродистых сталей / И.В. Франценюк, Ю.Д. Железнов, Л.А. Кузнецов, В.Г. Камышев.-М.: Металлургия, 1984.-154с.

- Особенности современного оборудования и технологии бесконечной холодной прокатки / Г. Финштерманн, Н. Моньер, С. Наппез, Г. Прадайрол // Сталь.-2004.-№1.-С.43-46.

- Ангербауэр А., Джумлия Г., Кенигсхофер М. Новое оборудование для холодной прокатки стали // Сталь.-1999.-№12.-С.48-53.

- Хекуэт Р. Новый двухклетевой реверсивный стан холодной прокатки на металлургическом заводе фирмы «Heartland Steel» // Черные металлы.-2000.-Сентябрь.-С.84-87.

- Создание и освоение двухклетевого реверсивного стана холодной прокатки / В.Ф. Рашников, Р.С. Тахаутдинов, А.И. Антипенко и др. // Сталь.-2003.-№7.-С.41-45.

- Современные концепции управления двухклетевыми реверсивными станами холодной прокатки / И.И. Бондяев, А. Дюммлер, Р. Польтер, Э. Вильке // Сталь.-2004.-№5.-С.70-72.

- Беняковский М.А., Мазур В.Л., Мелешко В.И. Производство автомобильного листа.-М.: Металлургия,1979.-256с.

- . Гусева С.С., Гуренко В.Д., Зварковский Ю.Д. Непрерывная термическая обработка автолистовой стали.-М.: Металлургия, 1979.-224с.

- Третьяков А.В., Зюзин В.И.Механические свойства металлов и сплавов при их обработке давлением, Металлургия 1973.-224с

- Теория прокатки. Справочник/ А. И. Целиков, А.Д. Томленов, В.И. Зюзин Металлургия 1952.-335с

- Бондяев И.И. Современные концепции управления ддвухклетевым реверсивным станом холодной прокатки / И.И Бондяев // «Сталь» Украины. - 204. - №5. - С. 70-71.