Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Короткий огляд магістерської роботи

- 3.1 Аналіз дегазаційної мережі шахти

- 3.2 Аналіз стану вакуум – насосних станцій

- 3.3 Аналіз систематичних порушень технології ведення робіт

- 3.4 Аналіз перспективи розвитку дегазаційної системи шахти

- Висновки

- Перелік посилань

Вступ

Збільшення обсягів видобутку вугілля і темпів проведення гірничих виробок супроводжується ускладненням гірничо – геологічних і гірничотехнічних умов, відпрацювання вугільних пластів, пов’язаних з підвищенням газовиділення і газодинамічними явищами (ГДЯ) в шахтах. У зв’язку з цим особливу значимість набуває проблема зниження газонебезпеки виробок застосуванням дегазації розроблюваних вугільних пластів при веденні гірничих робіт.

1. Актуальність теми

З розробкою вугільних родовищ нерозривно пов’язане виділення метану. При веденні гірничих робіт, вивільняється акумульований в гірському масиві метан, що створює небезпеку вибуху в підземних виробках шахти.

Проблема шахтного метану в сучасному гірському виробництві

розглядається в трьох напрямках: як проблема забезпечення

безпеки та економічної ефективності високопродуктивної

видобутку вугілля; проблема промислового використання метану в

енергетиці та

інших галузях, а також як екологічна проблема, пов’язана з

надходженням метану при підземній розробці вугільних пластів в

атмосферу. При підземному видобутку вугілля проблема метану насамперед

важлива

з точки зору забезпечення безпеки гірничих робіт та підвищення їх

економічної ефективності. Останнім часом у вугільній

промисловості України критичного

значення досягли частота і розміри

аварій і катастроф на підземних вугільних підприємствах. найбільш

значні з них пов’язані

з вибухами метану, що виділяється з

вугільних пластів [1]

. Далі розглянемо ситуацію на шахті Красноармійська

- Західна № 1

(рис. 1).

Рис. 1. Шахта

Красноармійська-Західна № 1

2. Мета і задачі

дослідження та заплановані результати

Метою дослідження є збільшення коефіцієнта дегазації для забезпечення безпечних умов відпрацювання, збільшення каптованого метаноповітряної суміші та забезпечення когенераційної станції робочим газом. Також розглянута організація дегазації в перспективі розвитку, інформаційним полем якої є аналіз необхідних параметрів підземної дегазації виїмкових дільниць та аналізу поверхневої дегазації. Проведений аналіз і розгляд дозволяє організувати систему комплексної дегазації шахти. Для забезпечення коефіцієнта дегазації Кдво не менше 0,7 запропоновані схеми дегазації, окремо для пластів середньої і малої потужності, описана схема дегазації розроблюваного пласта, схема дегазації екранують свердловинами і дегазації виробленого простору фланговими свердловинами. Розглянуто до застосування схема дегазації надрабативаемого пласта d3. Для оперативного управління системою дегазації розглянуто застосування автоматизованого управління потоками газо – повітряної суміші. Виконано короткий аналіз програми дегазації свердловинами з поверхні.

Основні задачі дослідження:

- Аналіз стану підземної дегазаційної системи шахти і встановлення причин неефективної роботи системи.

- Аналіз систематичних порушень в роботі системи та їх вплив на безпеку роботи шахти.

- Перевірка коефіцієнта ефективності дегазації.

- Підвищення якості каптіруемой метаноповітряної суміші.

- Дослідження та розробка заходів щодо вдосконалення дегазаційної системи шахти (збільшення коефіцієнта дегазації).

- Аналіз перспективи розвитку дегазаційної системи шахти.

Об'єкт

дослідження:

шахта Червоноармійська

– Західна

, система

дегазації.

Предмет дослідження: вдосконалення дегазаційної системи і підвищення рівня безпеки.

В рамках магістерської роботи планується отримання актуальних наукових результатів по наступним напрямкам:

- Розробка рекомендацій по удосконалення системи дегазації, орієнтованих на зменшення нещасних випадків.

- Досягнення найбільшого економічного ефекту при використанні метану.

3. Короткий огляд

магістерської роботи

3.1 Аналіз

дегазаційної

мережі шахти

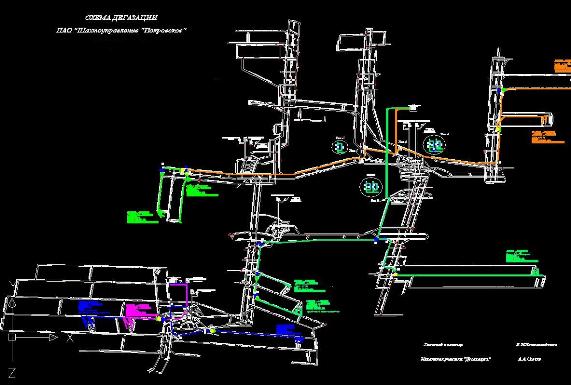

Схема дегазації шахти представляє собою мережу трубопроводів розташованих у гірських виробках, яка умовно розділена на три гілки – це гілка горизонту 593 м, горизонту 708 м і 815 м горизонту (рис. 2). Гілки горизонтів 593 м і 708 м через свердловини виходять на поверхню головною проммайданчика і підключені до ВНС № 1, а гілка горизонту 815 м через скіповий ствол вентиляційний ствол на поверхню проммайданчика ВПС–2 і підключена до ВНС № 2. Довжина гілки г. 593–5500 м, здійснюється транспортування газоповітряної суміші з ділянок:

2 північної лави блоку 3;

вироблений простір 5 північної лави «біс» бремсберга блоку 5;

вироблений простір 1 північній «біс» лави блоку 2.

Довжина гілки г. 708–13300 м, по ній здійснюється транспортування газоповітряної суміші з ділянок:

— 4 північної лави центральної панелі блоку 8;

— 5 південної лави центральної панелі блоку 8;

— 6 південної лави центральної панелі блоку 8;

— 1 північної лавою блоку 10;

— вироблений простір 4 південної «біс» лави блоку 10.

Рис. 2. Схема дегазації ШУ "Покровське"

Довжина гілки г. 815–6000 м, по ній здійснюється транспортування газоповітряної суміші з:

— 1 південної лави блоку 10;

— 2 південної лави блоку 10.

— На даний момент дегазаційна мережа шахти, після виконаної реконструкції, яка почалась з 2005 р. і тривала в 2011 р. (заміна магістральних трубопроводів з 325 мм на 426 мм, а для блоку 10–530 мм; перехід на дільничні трубопроводи не менше 426 мм; переоснащення шахти нової передовий бурової технікою, що дозволяє бурити свердловини діаметром не менше 114–132 мм; введенням в роботу сучасної вакуум – насосної станції на ВПС–2; реконструкції вакуум – насосної станції на головній проммайданчику з виведенням з роботи зношених трубопроводів по скіповому стовбуру), має необхідну пропускну здатність і необхідний потенціал для забезпечення високоефективної дегазацією виїмкових дільниць шахти з метою створення безпечних умов праці [7].

3.2 Аналіз стану

вакуум – насосних станцій

В даний час в роботі перебувають дві поверхневі вакуум – насосні станції: ВНС № 1 (головна проммайданчик) і ВНС № 2 (проммайданчик ВПС2).

На головній промплощадці проведена модернізація ВНС № 1 із заміною чотирьох вакуум – насосів ВВН2–150 на чотири вакуум – компресора ВВК–2–150. вироблено проектування і будівництво нової градирні, що забезпечило можливість подачі паливного газу для когенераційної станції (забезпечення тиску газу на в нагнітальному трубопроводі до 450 мбар).

Для забезпечення стабільної подання метаноповітряної суміші від вакуум – насосної станції ВНС № 1 необхідно закінчити третій і четвертий етапи реконструкції ВНС № 1 (перший етап з переходом від трубопроводів по стовбуру на чотири свердловини, пробурені з поверхні, з монтажем естакади та підключенням підземної частини – виконаний, другий етап будівництва і запуску в роботу нової градирні оборотного водопостачання – виконано): третій етап – монтаж другого трубопроводу видачі метаноповітряної суміші по території вакуум – насосної станції з будівництвом прибудови; четвертий етап – заміна запірної арматури і засобів влагоотделения (сепаратора).

Рис. 3. Графік витрати повітря, що подається в шахту, і метану, який каптується засобами дегазації

3.3 Аналіз

систематичних

порушень технології ведення робіт

Після обстеження виїмкових дільниць шахти були виявлені наступні систематичні порушення [7]:

Друга північна лава блоку 3 – концентрація газоповітряної суміші на виході 25 %, буріння свердловин проводиться буровим верстатом GBH1/89/12 в наявності 75 штанг, долото 114 мм. Буровий верстат в задовільному стані, що дозволяє бурити не менше 30–35 м за зміну, в роботі знаходиться один кущ свердловин, в резерві два. Свердловини буряться довжиною і діаметром згідно паспорту, подальша експлуатація свердловин не задовольняє нормативам. Герметизація свердловин проводиться на 2–3 м без сполучних муфт, коли свердловини переходять у вироблений простір їх гирла не посилюють кріпленням для їх збереження або встановлюють крепь незадовільно. Без обсадкі гирла свердловин і їх посилення свердловини руйнуються відразу після проходу лави і як наслідок знаходяться в роботі кілька діб в залежності від величини руйнування. Відсутні замірні і регулюючі пристрої на свердловинах. Стан дегазаційного трубопроводу задовільно.

Четверта північна лава центральної панелі блоку 8 – концентрація газоповітряної суміші на виході 28%, буріння свердловин проводиться буровим верстатом СБГ–1М (з електричним двигуном) в наявності 60 штанг, долото 93 мм. Буровий верстат в задовільному стані, що дозволяє бурити дегазаційні свердловини з темпом до 15–20 м/смену, відставання від лави куща дегазаційних свердловин складає 50 м. Довжина і діаметр свердловин згідно паспортним параметрам з відстанню між кущами 20 м, кут розвороту і підйому свердловини не завжди дотримується через наявність анкерів посилення і підхоплення. Герметизація свердловин на 2–3 м, тому робота свердловин недовговічна. Відсутні замірні і регулюючі пристрої на свердловинах. Дегазаційний трубопровід в задовільному стані.

Шоста південна лава центральної панелі блоку 8 – концентрація газоповітряної суміші на виході 30 %, буріння свердловин проводиться буровим верстатом GBH1/89/12 в наявності 80 штанг, долото 114 мм. Буровий верстат в задовільному стані, що дозволяє бурити не менше 30–35 м за зміну, відставання від лави куща дегазаційних свердловин складає 30 м. Свердловини бурять згідно паспортним параметрам з відстанню між кущами 10–13 м. Герметизація свердловин на 2–3 м, тому робота свердловин недовговічна. Довжина і діаметр свердловин згідно з паспортом, а кут розвороту і підйому свердловини не завжди дотримується через наявність анкерів посилення і підхоплення, а також з причини незадовільного стану вироблення після проходу лави. Відсутні замірні і регулюючі пристрої на свердловинах.

П’ята південна лава центральної панелі блоку 8 – концентрація газоповітряної суміші на виході 7 %, буріння свердловин проводиться буровим верстатом СБГ–1м в наявності 45 штанг, долото 76 мм. Герметизація свердловин на 2–3 м, тому робота свердловин недовговічна. Довжина і діаметр свердловин не дотримані, а кут розвороту і підйому на свердловинах не завжди дотримується через втрату проектного перерізу виробки. Відсутні замірні і регулюючі пристрої на свердловинах.

Друга південна лава блоку 10 – концентрація метану в газоповітряної суміші на виході 18 %, буріння свердловин проводиться буровим верстатом GBH1/89/12 в наявності 100 штанг, долото 114 мм. Буровий верстат в задовільному стані, що дозволяє бурити не менше 30–35 м за зміну, відставання від лави куща дегазаційних свердловин складає 50 м. Свердловини бурять згідно паспортним параметрам з відстанню між кущами 10 м. Довжина і діаметр свердловин згідно з паспортом, а кут розвороту і підйому свердловини не завжди дотримується через наявність анкерів посилення і підхоплення. Герметизація свердловин на 2–3 м, тому робота свердловин недовговічна.

Перша південна лава блоку 10 – концентрація метану в газоповітряної суміші на виході 30 %, буріння свердловин проводиться буровим верстатом GBH1/89/12 в наявності 80 штанг, долото 114 мм. Буровий верстат в задовільному стані, що дозволяє бурити не менше 30–35 м за зміну. Свердловини бурять згідно паспортним параметрам з відстанню між кущами 10 м. Довжина і діаметр свердловин згідно з паспортом. Герметизація свердловин на 2–3 м, тому робота свердловин недовговічна.

Перша північна лава блоку 10 – концентрація метану в газоповітряної суміші на виході 30 %, буріння свердловин проводиться буровим верстатом GBH1/89/12 в наявності 80 штанг, долото 114 мм. Буровий верстат в задовільному стані, що дозволяє бурити не менше 30–35 м за зміну, відставання від лави куща дегазаційних свердловин складає 30 м. Свердловини бурять згідно з паспортними параметрами з відстанню між кущами 10 м. Герметизація свердловин на 2–3 м, тому робота свердловин недовговічна. Свердловини буряться в зоні підвищеного припливу води з дегазаційних свердловин і вологовіддільники на свердловинах встановлюються несвоєчасно.

3.4 Аналіз

перспективи

розвитку системи дегазування шахти

Комбінована схема дегазації.

При аналізі метановиділення на високонавантажених виїмкових дільницях шахти встановлена сувора залежність величини метановиділення, яка становить 10 м3/хв 100 % метану на кожні 1000 тонн середньодобового видобутку. На даний момент засобами вентиляції каптіруется найбільша частка метановиділення – це відбувається через недостатню ефективність дегазації, яка при прямоточних схемах провітрювання повинна каптованого 60–70 % сумарного метановиділення. Враховуючи обмежену пропускну здатність вентиляційної мережі очисних виробок обумовлену перетином виїмкових комплексів і регламентованої ПБ швидкості повітря, максимально можлива подача свіжого повітря для провітрювання виїмкової ділянки може становити від 3000 до 3500 м3/хв. Даним кількістю повітря можливо розбавити до безпечної концентрації в 1 % 30–35 м3/хв чистого метану (в перерахунку до 4000 т/сут рядового вугілля). Внаслідок чого на виїмкової дільниці трапляються перевищення концентрації гранично допустимих норм вмісту метану і значно завищена швидкість повітряного потоку в очисних виробках.

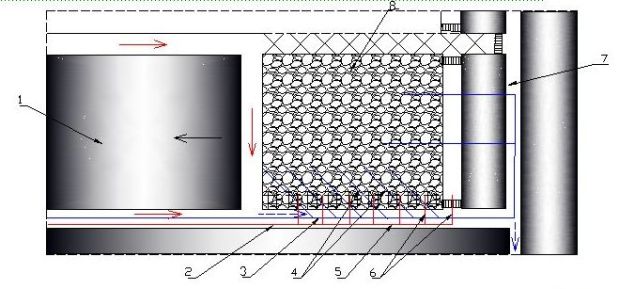

Застосування прямоточною схеми провітрювання дозволяє практично виключити наявність небезпечних концентрацій метаноповітряної суміші на сполученні лави зі штреком, проте на вентиляційному штреку за вікном лави на відстані 30–40 метрів утворюються місцеві скупчення метану в місці контакту жорсткої охоронної смуги і покрівлею (рис. 4).

З метою збільшення навантаження по газовому фактору і створення безпечних умов праці при видобутку вугілля з навантаженням до 8000–15000 т/сут необхідне застосування комбінованої схеми дегазації, яка передбачає дегазацію пластів – супутників, вміщуючих порід, додатково виробленого простору рухається очисного забою і надбермовой частини вентиляційної виробки. Для цих цілей з вироблення з вихідним струменем повітря прокладені 2 дегазаційних трубопроводу, що крім каптірованія метану з пробурених дегазаційних свердловин за лінією очисного забою (трубопровід № 1 – Дегазація) забезпечує додаткову дегазацію виробленого простору і надбермовой частини вентиляційної виробки (Трубопровід № 2 – вироблений простір), для зниження фонового виділення метану у вихідному струмені виїмкової ділянки.

Рис. 4. Комбінована схема дегазації

З малюнку:

- розроблений пласт;

- вироблення з вихідним струменем повітря;

- дегазаційний ставши;

- дегазаційні свердловини;

- ставши дегазації виробленого простору;

- бар’єрні свердловини;

- виробка, підтримувана за лавою;

- вироблений простір.

Для забезпечення необхідної герметичності застосовується обсадка свердловин герметизатора дегазаційних з поролоновою манжетою (ГДПМ 89 мм і 95 мм.). Свердловини буряться кущовим способом (по дві – три свердловини в кущі). Відстань між кущами становить 10–20 м.

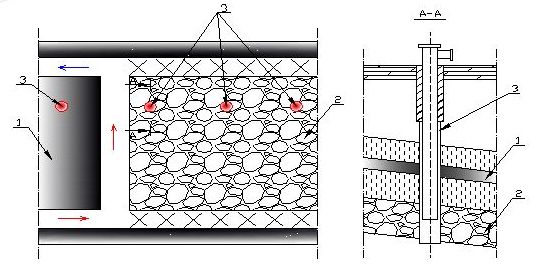

Поверхнева дегазація

Дегазація вироблених просторів рухомих очисних вибоїв за допомогою свердловин пробурених з поверхні [4]. Даний спосіб дегазації застосовується як додатковий спосіб дегазації виробленого простору спільно з дегазацією з підземних виробок. З 2005 року на шахті проводиться спорудження свердловин з поверхні для зниження газовиділення на виїмкових ділянках (рис. 5). Газовиділення з таких свердловин починається при наближенні очисного вибою. Максимальний дебіт відзначається при їх підробці і становить від 5 до 10 м3/хв. В активний період функціонування таких свердловин з них виділяється від 800 до 1500 тис. м3 метану. зміст метану в газоповітряної суміші становить 90–98 %. Експериментально встановлено, що ефективність дегазації виїмкової ділянки може бути додатково збільшена до 20 %, що тягне за собою збільшення навантаження по газовому фактору. Застосування цього заходу в комплексі з дегазацією через свердловини, пробурені з виробок, виключає обмеження з газового фактору навантажень на очисні вибої.

Рис. 5. Схема поверхневої дегазації

де:

- розроблений пласт;

- вироблений простір;

- дегазаційна свердловина;

- підроблені пласти.

Рис. 6. Схема дегазації вугільного масиву при проведенні виробки (число кадрів – 6, число циклів – 7, розмір 127 кБ)

Висновки

Метан належить до газів, які, на думку фахівців, створюють парниковий ефект, утримуючи тепло в земній атмосфері. Ступінь, в якій той чи інший парниковий газ утримує тепло, вимірюється щодо теплового ефекту двоокису вуглецю. Вважається, що за здатністю утримувати тепло в атмосфері за столітній період метан в 21 разів перевершує двоокис вуглецю. Метан та інші парникові гази виділяються в атмосферу як внаслідок природних процесів, так і в результаті людської діяльності, наприклад, видобутку вугілля [6].

Витяг і утилізація метану вугільних родовищ в Україні дозволить значно зменшити обсяг парникового газу, що викидається в атмосферу вугільними шахтами.

На основі зроблених висновків буде розроблено комплекс заходів щодо використання метану в промисловості та народному господарстві.

Результати роботи можуть бути

успішно використані як шахтою Червоноармійська

– Західна

,

так і

іншими підприємствами галузі.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2012 року. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Список

джерел

- Дегазация угольных шахт. Требования к способам и схемам дегазации СОУ 10.00174088–2004.

- Руководство по дегазации угольных шахт. – М.:Недра.1975, 189 с.

- Дегазация угольных пластов и вмещающих пород при проведении горных выработок. Временное руководство и типовой проект. – М.:ГОСГОРТЕХИЗДАТ. 1962 г., С.38–40.

- Дегазация выработанных пространств (Обзор). – М. 1976, 56 с.

- Инструкция по расчету количества воздуха необходимого для проветривания действующих угольных шахт. – М.:Недра, 1975 г.

- Ушаков

К.З., Бурчаков А.С.,

Пучков Л.А.,Медведев И.И.

Аэрология горных предприятий

: Учебник для ВУЗов, – М.: Недра, 1987.–421 с. - Порцевский А.К. Безопасность жизнедеятельности при горных и горноразведочных работах. Часть 1. – М. 2005, 80 с.