Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Краткий обзор магистерской работы

- 3.1 Анализ дегазационной сети шахты

- 3.2 Анализ состояния вакуум – насосных станций

- 3.3 Анализ систематических нарушений технологии ведения работ

- 3.4 Анализ перспективы развития дегазационной системы шахты

- Выводы

- Список источников

Введение

Увеличение объемов добычи угля и темпов проведения горных выработок сопровождается осложнением горно – геологических и горнотехнических условий, отработки угольных пластов, связанных с повышением газовыделения и газодинамическими явлениями (ГДЯ) в шахтах. В этой связи особую значимость приобретает проблема снижения газоопасности выработок применением дегазации разрабатываемых угольных пластов при ведении горных работ.

1. Актуальность темы

С разработкой угольных месторождений неразрывно связано выделение метана. При ведении горных работ, высвобождается аккумулированный в горном массиве метан, создающий опасность взрыва в подземных выработках шахты.

Проблема

шахтного метана в современном горном производстве

рассматривается в трех направлениях: как проблема обеспечения

безопасности и экономической эффективности высокопроизводительной

добычи угля; проблема промышленного использования метана в энергетике и

других отраслях, а также как экологическая проблема, связанная с

поступлением метана при подземной разработке угольных пластов в

атмосферу. При подземной

добыче

угля проблема метана прежде всего важна

с точки зрения обеспечения безопасности горных работ и повышения их

экономической эффективности. В последнее время в угольной

промышленности Украины критического значения достигли частота и размеры

аварий и катастроф на подземных угольных предприятиях. Наиболее

значительные из них связаны с взрывами метана, выделяющегося из

угольных пластов [1].

Далее рассмотрим ситуацию на шахте

Красноармейская

- Западная

№ 1

(рис. 1).

Красноармейская - Западная № 1

2.

Цель и задачи

исследования, планируемые результаты

Целью исследования является увеличение коэффициента дегазации для обеспечения безопасных условий отработки, увеличение каптированной метановоздушной смеси и обеспечения когенерационной станции рабочим газом. Также рассмотрена организация дегазации в перспективе развития, информационным полем которой является анализ требуемых параметров подземной дегазации выемочных участков и анализа поверхностной дегазации. Проведенный анализ и рассмотрение позволяет организовать систему комплексной дегазации шахты. Для обеспечения коэффициента дегазации Кдво не менее 0,7 предложены схемы дегазации, отдельно для пластов средней и малой мощности, описана схема дегазации разрабатываемого пласта, схема дегазации экранирующими скважинами и дегазации выработанного пространства фланговыми скважинами. Рассмотрена к применению схема дегазации надрабатываемого пласта d3. Для оперативного управления системой дегазации рассмотрено применение автоматизированного управления потоками газо–воздушной смеси. Выполнен краткий анализ программы дегазации скважинами с поверхности.

Основные задачи исследования:

- Анализ состояния подземной дегазационной системы шахты и установление причин неэффективной работы системы.

- Анализ систематических нарушений в работе системы и их влияние на безопасность работы шахты.

- Проверка коэффициента эффективности дегазации.

- Повышение качества каптируемой метановоздушной смеси.

- Исследование и разработка мероприятий по совершенствованию дегазационной системы шахты (увеличение коэффициента дегазации).

- Анализ перспективы развития дегазационной системы шахты.

Объект

исследования:

шахта Красноармейская

– Западная

, система

дегазации.

Предмет исследования: совершенствование дегазационной системы и повышение уровня безопасности.

В рамках магистерской работы планируется получение актуальных научных результатов по следующим направлениям:

- Разработка рекомендаций по усовершенствованию системы дегазации, ориентированных на уменьшение несчастных случаев.

- Достижение наибольшего экономического эффекта при использовании метана.

3.

Краткий обзор

магистерской работы

3.1

Анализ

дегазационной

сети шахты

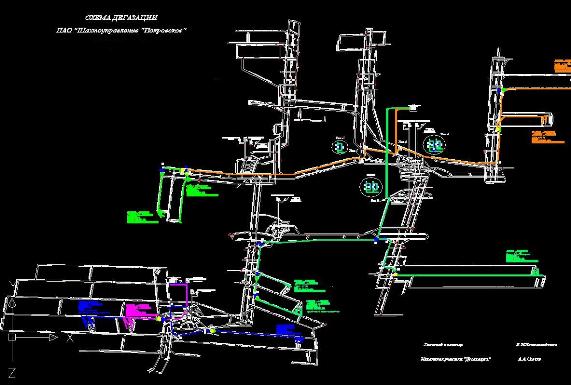

Схема дегазации шахты представляет собой сеть трубопроводов расположенных в горных выработках, которая условно разделена на три ветви – это ветвь горизонта 593 м, горизонта 708 м и горизонта 815 м (рис. 2). Ветви горизонтов 593 м и 708 м через скважины выходят на поверхность главной промплощадки и подключены к ВНС № 1, а ветвь горизонта 815 м через скиповый ствол вентиляционный ствол на поверхность промплощадки ВПС–2 и подключена к ВНС № 2. Длина ветви г. 593–5500 м, осуществляется транспортировка газовоздушной смеси с участков:

— 2 северной лавы блока 3;

— выработанное пространство 5 северной лавы «бис» бремсберга блока 5;

— выработанное пространство 1 северной «бис» лавы блока 2.

Длина ветви г. 708–13300 м, по ней осуществляется транспортировка газовоздушной смеси с участков:

— 4 северной лавы центральной панели блока 8;

— 5 южной лавы центральной панели блока 8;

— 6 южной лавы центральной панели блока 8;

— 1 северной лавой блока 10;

— выработанное пространство 4 южной «бис» лавы блока 10.

Длина ветви г. 815–6000 м, по ней осуществляется транспортировка газовоздушной смеси из:

— 1 южной лавы блока 10;

— 2 южной лавы блока 10.

Рис. 2. Схема дегазации ШУ

Покровское

На данный момент дегазационная сеть шахты, после выполненной реконструкции, которая длилась с 2005 г. и продолжалась в 2011 г. (замена магистральных трубопроводов с 325 мм на 426 мм, а для блока 10–530 мм; переход на участковые трубопроводы не менее 426 мм; переоснащения шахты новой передовой буровой техникой, позволяющей бурить скважины диаметром не менее 114–132 мм; вводом в работу современной вакуум – насосной станции на ВПС–2; реконструкции вакуум – насосной станции на главной промплощадке с выводом из работы изношенных трубопроводов по скиповому стволу), имеет требуемую пропускную способность и необходимый потенциал для обеспечения высокоэффективной дегазацией выемочных участков шахты с целью создания безопасных условий труда [7].

3.2

Анализ

состояния

вакуум-насосных станций

В настоящее время в работе находятся две поверхностные вакуум – насосные станции: ВНС № 1 (главная промплощадка) и ВНС № 2 (промплощадка ВПС–2).

На главной промплощадке произведена модернизация ВНС №1 с заменой четырёх вакуум – насосов ВВН2–150 на четыре вакуум – компрессора ВВК2–150. Произведено проектирование и строительство новой градирни, что обеспечило возможность подачи топливного газа для когенерационной станции (обеспечение давления газа на в нагнетательном трубопроводе до 450 мбар).

Для обеспечения стабильной подачи метановоздушной смеси от вакуум – насосной станции ВНС № 1 необходимо закончить третий и четвертый этапы реконструкции ВНС № 1 (первый этап с переходом от трубопроводов по стволу на четыре скважины, пробуренные с поверхности, с монтажом эстакады и подключением подземной части – выполнен; второй этап строительства и запуска в работу новой градирни оборотного водоснабжения – выполнен): третий этап – монтаж второго трубопровода выдачи метановоздушной смеси по территории вакуум – насосной станции со строительством пристройки; четвертый этап – замена запорной арматуры и средств влагоотделения (сепаратора).

3.3

Анализ

систематических

нарушений технологии ведения работ

После обследования выемочных участков шахты были выявлены следующие систематические нарушения [7]:

Вторая северная лава блока 3 – концентрация газовоздушной смеси на выходе 25 %, бурение скважин производится буровым станком GBH1/89/12 в наличии 75 штанг, долото 114 мм. Буровой станок в удовлетворительном состоянии, что позволяет бурить не менее 30–35 м за смену, в работе находится один куст скважин, в резерве два. Скважины бурятся длиной и диаметром согласно паспорту, дальнейшая эксплуатация скважин не удовлетворяет нормативам. Герметизация скважин производится на 2–3 м без соединительных муфт, когда скважины переходят в выработанное пространство их устья не усиливают крепью для их сохранения или устанавливают крепь неудовлетворительно. Без обсадки устья скважин и их усиления скважины разрушаются сразу после прохода лавы и как следствие находятся в работе несколько суток в зависимости от величины разрушения. Отсутствуют замерные и регулирующие устройства на скважинах. Состояние дегазационного трубопровода удовлетворительно.

Четвертая северная лава центральной панели блока 8 – концентрация газовоздушной смеси на выходе 28 %, бурение скважин производится буровым станком СБГ–1М (с электрическим двигателем) в наличии 60 штанг, долото 93 мм. Буровой станок в удовлетворительном состоянии, что позволяет бурить дегазационные скважины с темпом до 15–20 м/смену, отставание от лавы куста дегазационных скважин составляет 50 м. Длина и диаметр скважин согласно паспортным параметрам с расстоянием между кустами 20 м, угол разворота и подъема скважины не всегда соблюдается по причине наличия анкеров усиления и подхвата. Герметизация скважин на 2–3 м, поэтому работа скважин недолговечна. Отсутствуют замерные и регулирующие устройства на скважинах. Дегазационный трубопровод в удовлетворительном состоянии.

Шестая южная лава центральной панели блока 8 – концентрация газовоздушной смеси на выходе 30 %, бурение скважин производится буровым станком GBH1/89/12 в наличии 80 штанг, долото 114 мм. Буровой станок в удовлетворительном состоянии, что позволяет бурить не менее 30–35 м за смену, отставание от лавы куста дегазационных скважин составляет 30 м. Скважины бурят согласно паспортным параметрам с расстоянием между кустами 10–13 м. Герметизация скважин на 2–3 м, поэтому работа скважин недолговечна. Длина и диаметр скважин согласно паспорту, а угол разворота и подъема скважины не всегда соблюдается по причине наличия анкеров усиления и подхвата, а также по причине неудовлетворительного состояния выработки после прохода лавы. Отсутствуют замерные и регулирующие устройства на скважинах.

Пятая южная лава центральной панели блока 8 – концентрация газовоздушной смеси на выходе 7 %, бурение скважин производится буровым станком СБГ–1м в наличии 45 штанг, долото 76 мм. Герметизация скважин на 2–3 м, поэтому работа скважин недолговечна. Длина и диаметр скважин не соблюдены, а угол разворота и подъема на скважинах не всегда соблюдается по причине потери проектного сечения выработки. Отсутствуют замерные и регулирующие устройства на скважинах.

Вторая южная лава блока 10 – концентрация метана в газовоздушной смеси на выходе 18 %, бурение скважин производится буровым станком GBH1/89/12 в наличии 100 штанг, долото 114 мм. Буровой станок в удовлетворительном состоянии, что позволяет бурить не менее 30–35 м за смену, отставание от лавы куста дегазационных скважин составляет 50 м. Скважины бурят согласно паспортным параметрам с расстоянием между кустами 10 м. Длина и диаметр скважин согласно паспорту, а угол разворота и подъема скважины не всегда соблюдается по причине наличия анкеров усиления и подхвата. Герметизация скважин на 2–3 м, поэтому работа скважин недолговечна.

Первая южная лава блока 10 – концентрация метана в газовоздушной смеси на выходе 30 %, бурение скважин производится буровым станком GBH1/89/12 в наличии 80 штанг, долото 114 мм. Буровой станок в удовлетворительном состоянии, что позволяет бурить не менее 30–35 м за смену. Скважины бурят согласно паспортным параметрам с расстоянием между кустами 10 м. Длина и диаметр скважин согласно паспорту. Герметизация скважин на 2–3 м, поэтому работа скважин недолговечна.

Первая северная лава блока 10 – концентрация метана в газовоздушной смеси на выходе 30 %, бурение скважин производится буровым станком GBH1/89/12 в наличии 80 штанг, долото 114 мм. Буровой станок в удовлетворительном состоянии, что позволяет бурить не менее 30–35 м за смену, отставание от лавы куста дегазационных скважин составляет 30 м. Скважины бурят согласно паспортным параметрам с расстоянием между кустами 10 м. Герметизация скважин на 2–3 м, поэтому работа скважин недолговечна. Скважины бурятся в зоне повышенного притока воды из дегазационных скважин и влагоотделители на скважинах устанавливаются несвоевременно.

3.4

Анализ

перспективы

развития дегазационной системы шахты

Комбинированная схема дегазации

При анализе метановыделения на высоконагруженных выемочных участках шахты установлена строгая зависимость величины метановыделения, которая составляет 10 м3/мин 100 % метана на каждые 1000 тонн среднесуточной добычи. На данный момент средствами вентиляции каптируется наибольшая доля метановыделения – это происходит из–за недостаточной эффективности дегазации, которая при прямоточных схемах проветривания должна каптировать 60–70 % суммарного метановыделения. Учитывая ограниченную пропускную способность вентиляционной сети очистных выработок обусловленную сечением выемочных комплексов и регламентируемой ПБ скорости воздуха, максимально возможная подача свежего воздуха для проветривания выемочного участка может составлять от 3000 до 3500 м3/мин. Данным количеством воздуха возможно разбавить до безопасной концентрации в 1 % 30–35 м3/мин чистого метана (в пересчете до 4000 т/сут рядового угля). Вследствие чего на выемочном участке случаются превышение концентрации предельно допустимых норм содержания метана и значительно завышена скорость воздушного потока в очистных выработках.

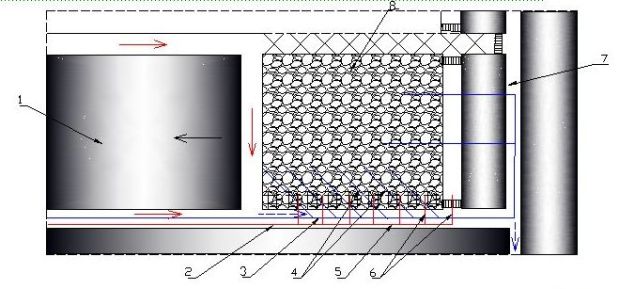

Применение прямоточной схемы проветривания позволяет практически исключить наличие опасных концентраций метановоздушной смеси на сопряжении лавы со штреком, однако на вентиляционном штреке за окном лавы на расстоянии 30–40 метров образуются местные скопления метана в месте контакта жесткой охранной полосы и кровлей (рис. 4).

С целью увеличения нагрузки по газовому фактору и созданию безопасных условий труда при добыче угля с нагрузкой до 8000–15000 т/сут необходимо применение комбинированной схемы дегазации, которая предусматривает дегазацию пластов – спутников, вмещающих пород, дополнительно выработанного пространства движущегося очистного забоя и надбермовой части вентиляционной выработки. Для этих целей по выработке с исходящей струей воздуха проложены 2 дегазационных трубопровода, что помимо каптирования метана из пробуренных дегазационных скважин за линией очистного забоя (трубопровод № 1 – дегазация) обеспечивает дополнительную дегазацию выработанного пространства и надбермовой части вентиляционной выработки (трубопровод № 2 – выработанное пространство), для снижения фонового выделения метана в исходящую струю выемочного участка.

Где:

- разрабатываемый пласт;

- выработка с исходящей струёй воздуха;

- дегазационный став;

- дегазационные скважины;

- став дегазации выработанного пространства;

- барьерные скважины;

- выработка, поддерживаемая за лавой;

- выработанное пространство.

Для обеспечения требуемой герметичности применяется обсадка скважин герметизаторами дегазационными с поролоновою манжетою (ГДПМ 89 мм и 95 мм). Скважины бурятся кустовым способом (по две – три скважины в кусте). Расстояние между кустами составляет 10–20 м.

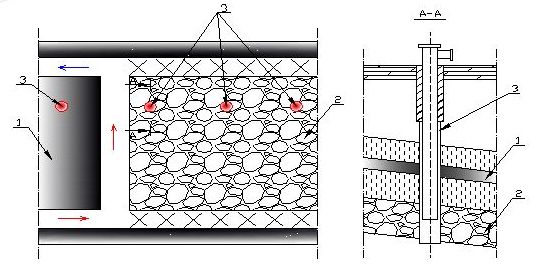

Поверхностная дегазация

Дегазация выработанных пространств движущихся очистных забоев при помощи скважин пробуренных с поверхности [4]. Данный способ дегазации применяется как дополнительный способ дегазации выработанного пространства совместно с дегазацией из подземных выработок. С 2005 года на шахте производится сооружение скважин с поверхности для снижения газовыделения на выемочных участках (рис. 5). Газовыделение из таких скважин начинается при приближении очистного забоя. Максимальный дебит отмечается при их подработке и составляет от 5 до 10 м3/мин. В активный период функционирования таких скважин из них выделяется от 800 до 1500 тыс. м3 метана. Содержание метана в газовоздушной смеси составляет 90–98 %. Экспериментально установлено, что эффективность дегазации выемочного участка может быть дополнительно повышена до 20 %, что влечет за собой увеличение нагрузки по газовому фактору. Применение этой меры в комплексе с дегазацией через скважины, пробуренные из выработок, исключает ограничения по газовому фактору нагрузок на очистные забои.

Из

рисунка:

- разрабатываемый пласт;

- выработанное пространство;

- дегазационная скважина;

- подрабатываемые пласты.

Выводы

Метан относится к газам, которые, по мнению специалистов, создают парниковый эффект, удерживая тепло в земной атмосфере. Степень, в которой тот или иной парниковый газ удерживает тепло, измеряется относительно теплового эффекта двуокиси углерода. Считается, что по способности удерживать тепло в атмосфере за столетний период метан в 21 раз превосходит двуокись углерода. Метан и прочие парниковые газы выделяются в атмосферу как вследствие естественных процессов, так и в результате человеческой деятельности, например, добычи угля [6].

Извлечение и утилизация метана угольных месторождений в Украине позволит значительно уменьшить объем парникового газа, выбрасываемого в атмосферу угольными шахтами.

На основе сделанных выводов будет разработан комплекс мероприятий по использованию метана в промышленности и народном хозяйстве.

Результаты

работы могут быть

успешно использованы как шахтой Красноармейская

– Западная

, так и

другими предприятиями отрасли.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2012 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список

источников

- Дегазация угольных шахт. Требования к способам и схемам дегазации СОУ 10.00174088–2004.

- Руководство по дегазации угольных шахт. – М.:Недра.1975, 189 с.

- Дегазация угольных пластов и вмещающих пород при проведении горных выработок. Временное руководство и типовой проект. – М.:ГОСГОРТЕХИЗДАТ. 1962 г., С.38–40.

- Дегазация выработанных пространств (Обзор). – М. 1976, 56 с.

- Инструкция по расчету количества воздуха необходимого для проветривания действующих угольных шахт. – М.:Недра, 1975 г.

- Ушаков

К.З., Бурчаков А.С.,

Пучков Л.А.,Медведев И.И.

Аэрология горных предприятий

: Учебник для ВУЗов, – М.: Недра, 1987.–421 с. - Порцевский А.К. Безопасность жизнедеятельности при горных и горноразведочных работах. Часть 1. – М. 2005, 80 с.