Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Постановка завдання

- 1.1 Призначення і принцип роботи котельної установки

- 1.2 Мета та задачі дослідження

- 2. Аналіз існуючих систем управління тягодуттьовими механізмами котла

- 3. Розробка структури автоматичної системи управління тягодуттьовими механізмами

- Висновки

- Список джерел

Вступ

Сучасна

котельна установка

є складною спорудою, що включає в себе різне обладнання, пов'язане в

єдине ціле

загальною технологічною схемою, основним елементом якої є котельний

агрегат. Саме

котельний агрегат призначений для виробництва необхідної кількості

кінцевого продукту

(пари або гарячої води) із заданими споживачем показниками якості.

Джерелом

енергії для котельних

установок різного призначення є природні і штучні палива в твердому,

рідкому і газоподібному

станах, теплота вихідних газів технологічних установок, теплота

екзотермічних перетворень,

що виділяється в окремих технологічних процесах і т.п. У даній роботі

розглядається

паровий барабанний котел, оснащений газовою топкою.

Ефективність

роботи топок

всіх типів в першу чергу визначається ефективністю процесу горіння.

Ефективність

процесу горіння, в свою чергу, забезпечується шляхом підтримання на

необхідному

рівні совідношення «паливо-повітря». Тим самим

визначається та першорядна роль,

яку відіграють в системі управління топковим пристроєм системи

автоматичного регулювання

подачі палива і тиску дуттьового повітря.

Для

підтримання на необхідному

рівні відношення «паливо-повітря» необхідно

вимірювати кількість кисню у відхідних

газах, для чого використовується стаціонарний газоаналізатор.

До

цього слід додати, що

ефективність роботи котлоагрегата в цілому визначається показниками

якості кінцевого

продукту, яким в даному випадку є пар. Тепловіддача топки є керуючим

впливом для

системи парогенераціі. Отже, для підтримки тиску пара на заданому рівні

необхідно

відповідним чином коригувати уставки регулятора подачі палива. На

необхідність такого

зв'язку вказується в багатьох літературних джерелах. Однак в силу

особливостей виготовлення

і монтажу котлоагрегату такого зв'язку практично ніде немає. Кожна із

зазначених

систем управління функціонує самостійно, реагуючи лише на зовнішні і

внутрішні фактори.

Зв'язок між ними здійснюється тільки через процес нагрівання, причому

однобічно – від топки до барабана. Зрозуміло, що це призводить до

істотного

зниження ефективності

САР основних технологічних параметрів парогенеруючої системи, а іноді і

до зниження

працездатності як самого котлоагрегату, так і обладнання споживачів.

З

урахуванням сказанного,

метою даної роботи є забезпечення ефективності, надійності і безпеки

роботи парового

котлоагрегата шляхом автоматичного регулювання основних технологічних

параметрів

газового топкового пристрою, що забезпечує ефективність процесу горіння

і враховує

режими роботи та динамічні властивості парогенеруючі системи у вигляді

відповідних

коригувальних зв'язків.

1. Постановка завдання

1.1 Призначення і принцип роботи котельної установки

В

якості палива для котельних

установок використовують вугілля, торф, сланці, деревні відходи, газ і

мазут. Газ

і мазут – ефективні джерела теплової енергії. При їх застосуванні

спрощуються конструкція

і компоновка котельних установок, підвищується їх економічність,

скорочуються витрати

на експлуатацію.

До

основних елементів котельні

відносяться:

- котли, що заповнюються водою і

обігріваються теплом від спалювання;

- топки, в яких спалюють паливо і отримують

нагріті до високих температур димові

гази;

- газоходи, за якими переміщуються димові

гази і віддають стінками котла свою

теплоту;

-

димові

труби, за допомогою яких димові гази

переміщуються по газоходам, а потім після охолодження видаляються

в атмосферу.

Котел –

це теплообмінний

пристрій, в якому теплота від гарячих продуктів згоряння палива

передається воді.

В результаті цього в парових котлах вода перетворюється в пар, а в

водогрійних котлах

нагрівається до необхідної температури.

Топковий

пристрій служить

для спалювання палива й перетворення його хімічної енергії в теплоту

нагрітих газів.

Живильні

пристрої (насоси, інжектори) призначені

для подачі води в котел.

Без

перерахованих елементів

не може працювати навіть найпростіша котельна установка.

До допоміжних елементів котельні відносять:

- пристрої паливовидачі і пилоприготування;

- золоуловлювачі, застосовувані при

спалюванні твердих видів палива і призначені

для очищення відхідних димових газів і поліпшують стан атмосферного

повітря поблизу

котельні;

- дуттьові вентилятори, необхідні для

подачі повітря в топку котлів;

- димососи-вентилятори, що сприяють

посиленню тяги і тим самим зменшення розмірів

димової труби;

- живильні пристрої (насоси), необхідні для

подачі води в котли;

- пристрої з очищення живильної води, що

запобігають накипоутворенню в котлах

та їх корозії;

- водяний економайзер служить для підігріву

живильної води до її надходження

в котел;

- воздухопідігрівач призначений для

підігріву повітря перед його надходженням

в топку гарячими газами, що покидають котлоагрегат;

- прилади теплового контролю і засоби автоматизації, що забезпечують нормальну і безперебійну роботу всіх ланок котельні.

Крім

того, у

котельнях, що працюють на рідкому паливі,

є мазутне господарство, а при спалюванні газу –

газорегуляторні станції.

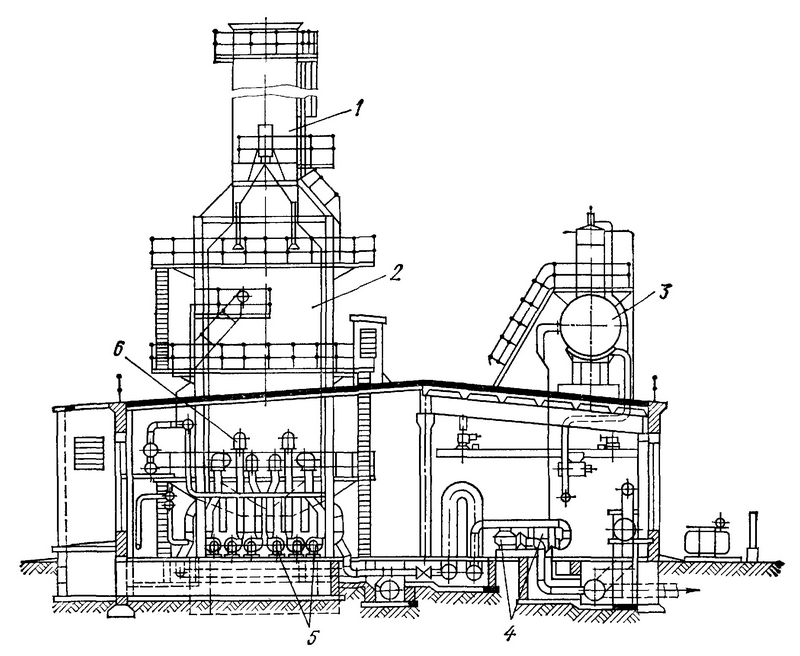

Рисунок 1.1 – Схема котельної установки

На

рисунку 1.1

приведена схема районної опалювальної котельної установки

з водогрійними котлами (2). Котли можуть працювати на рідкому і

газоподібному паливі,

тому вони обладнані горілками

і

форсунками (6). Повітря, необхідне для горіння, подається в топку

дуттьовими вентиляторами

(5), що приводяться в дію електродвигунами.

Вода

до котла подається

насосами (4), що приводяться в дію електродвигунами. Пройшовши через

поверхню нагріву,

вода нагрівається і надходить до споживачів, де віддає частину теплоти,

й із зниженою

температурою

знову повертається до котла.

Димові гази з котла видаляються в атмосферу через трубу (1).

Ця

котельня має компоновку

напіввідкритого типу: нижня частина котлів (приблизно до висоти 6 м)

розташована

в будівлі, а верхня їх частина – на відкритому повітрі. Усередині

котельні розміщують

дуттьові

вентилятори,

насоси, а також щит управління. На перекритті котельні встановлюють

деаератор (3)

для видалення кисню і вуглекислого газу з води.

Котельні

установки можуть

бути або основним елементом теплової електричної станції, або

виконувати самостійні

функції.

Наприклад,

опалювальні котельні установки

служать для забезпечення опалення і гарячого водопостачання, промислові

– для технологічного

тепло-

і

паропостачання і т. д.

В

залежності від призначення

котельна

установка

складається з парового або водогрійного котла та відповідного

допоміжного обладнання,

що забезпечує його роботу.

Паровий або водогрійний котел являє собою

пристрій у вигляді металевої судини,

який обігрівається продуктами згорання палива і служить для отримання

гарячої води

або пари. Основним елементом котла є поверхня нагріву – поверхня

металевих стінок,

що омиваються з одного боку гарячими газами, а з іншого – водою.

Поступаюча до

котельної установки живильна

вода не

доведена до кипіння. При проходженні по поверхнях нагріву котла

вона поступово

нагрівається до стану насичення, повністю випаровується, а отриманий

пар перегрівається

до заданої температури. У сучасних котлах поверхню нагріву виконується

у вигляді

труб, приєднаних до барабанів і колекторів.

За тими процесами, що відбуваються з

робочим тілом, розрізняють нагрівальні,

випарні і пароперегріваючі поверхні нагріву. Теплота

від продуктів

згорання може передаватися випромінюванням (радіацією) або конвекцією.

Відповідно

до цього розрізняють поверхні нагріву:

Радіаційна поверхня нагріву сприймає

теплоту від газів головним чином внаслідок

їх випромінювання. Велика частина цієї поверхні, розташована в топці,

називається

екраном. В

залежності від місця розташування екрани поділяються

на бічні (труби розміщені на бічних стінках топки), фронтові (труби

знаходяться

на передній стінки) і т.д.

Конвективна поверхня нагріву сприймає теплоту від газів при зіткненні (конвекції) з ними. Вона розташована в газоходах котла, де передача теплоти випромінюванням хоча і спостерігається, але не є головною, за обсягом значно менше передачі теплоти конвекцією.

Таким чином, повна площа поверхні нагріву котла Нк м2, дорівнює:

Нк

= Нр

де Нр

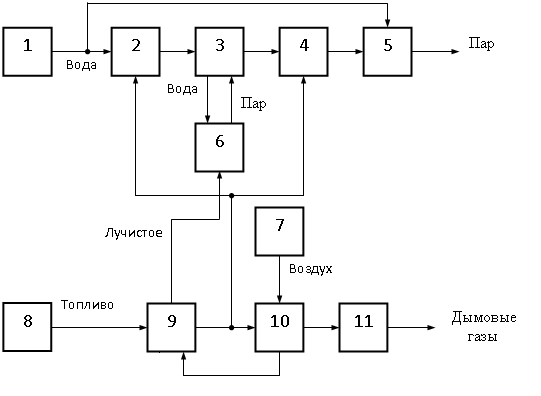

Рисунок 1.2 – Функціональна схема котла

1

– живильний насос, 2 –

економайзер, 3 – барабан, 4 – пароперегрівач; 5 –

пароохолоджувач; 6 –

випарювальні

елементи; 7 – дуттьовий вентилятор,

8 – подача

палива;

9 – топка; 10 – нагрівач повітря; 11 – димосос.

В

результаті спалювання

палива в топці утворюються димові гази високої температури. Ці гази

проходять по

газоходу котла, омивають пучки труб, по яких рухається (циркулює) вода.

В результаті

гази віддають воді частину своєї теплоти і охолоджуються, а вода

нагрівається.

В

якості нагрівальних поверхонь

нагріву застосовують економайзери – обігріваються продуктами

згоряння

пристрої,

призначені для підігріву (або для підігріву і часткового пароутворення)

води, що

надійшла в паровий котел. Відповідно до цього розрізняють економайзери

некиплячого або

киплячого типу. Економайзери розташовують у зоні відносно невисоких

температур в

конвективній

опускній

шахті; вони є конвективними поверхнями

нагріву. Випарні поверхні переважно розташовують у топці, де

розвиваються найбільш

високі температури, або в газоході відразу за топкової камерою.

Не

дивлячись, на великі

відмінності в конструкції

у

всіх котлах по суті протікають два однакових основних процеси: горіння

палива з

утворенням газів високої температури (продуктів згоряння) і передача

теплоти від

цих газів воді.

1.2 Мета та задачі дослідження

Виробництво

тепла завжди

є дуже важливою проблемою сучасного життя, а модернізація і поліпшення

цього процесу

завжди актуальні. На даний момент більшість котельних установок гостро

потребують модернізації, оскільки вони

практично

не автоматизовані і більшістю процесів управляє людина вручну,

допускаючи помилки.

Як

правило, на більшості

котелень, майже всі

систем

регулювання параметрів котла все ще працюють в ручному режимі, що

призводить до

серйозних екологічних забруднень та

неефективного

використання палива в режимах надлишку або нестачі повітря для горіння.

Метою даної роботи є аналіз технологічних

параметрів газового топкового пристрою

для подальшої його автоматизації. Необхідно підвищити ефективність

управління газовим

топковим пристроєм за рахунок аналізу складу відхідних димових газів і

теплового

навантаження.

У

роботі намічені наступні

завдання:

1)

аналіз динаміки окремих

підсистем газового топкового пристрою як локальних об'єктів

автоматичного регулювання;

2)

синтез систем автоматичного

регулювання технологічних параметрів газового топкового пристрою;

3)

аналіз стійкості систем

автоматичного регулювання до змін теплового навантаження і параметрів

спалювання

палива.

2. Аналіз існуючих систем управління тягодуттьовими механізмами котла

Автоматизована

система частотного

регулювання "АСЧР ТДМ" призначена для управління продуктивністю дуттьового

вентилятора і димососа котла з використанням

перетворювачів частоти відповідно до технологічного регламенту і

режимної карти,

а також для організації ефективного спалювання та економії палива при

виробництві

теплової енергії і пари, теплопостачання та забезпечення споживачів

гарячою водою,

економії електроенергії, підвищення надійності обладнання, інформування

обслуговуючого

персоналу про протікання технологічного процесу, підвищення культури

виробництва.

Автоматизована

система розрахована

на безперервний технологічний процес.

Автоматизована

система виконує

такі функції:

- збір,

обробка аналогових і дискретних сигналів;

- регулювання

параметрів технологічного процесу: розрідження в топці, а також тиску

повітря на

горіння в залежності від тиску газу (відповідно до режимної карти

–

співвідношення

газ-повітря);

- автоматичне і дистанційне керування

виконавчими механізмами;

- управління технологічними процесами в

реальному масштабі часу;

- тестування і самодіагностика технічних

засобів;

- захист від руйнування програмного

забезпечення і несанкціонованого доступу

до інформації;

- захист електродвигунів від аварійних

режимів роботи (перевантаження, обрив

фази, знижена і підвищена напруга, обрив муфти та ін);

- автоматичне повторне включення

тягодуттьових машин в режимі вентиляції котла

при зникненні і наступному відновленні напруги в системі

електропостачання;

- формування попереджувального сигналу при

виході за допустимі межі параметрів

електропривода або технологічного процесу.

Метою створення та впровадження

автоматизованої системи є досягнення оптимальних

виробничо-економічних, технологічних і технічних параметрів роботи

котлів за рахунок

впровадження сучасних та передових технологій управління.

Досягнення основної мети забезпечується:

- поліпшенням точності управління

параметрами технологічного процесу;

- високою оперативністю управління

технологічними процесами;

- розширенням інформаційних і керуючих

функцій системи;

- наданням персоналу достатньої,

достовірної та своєчасної інформації про хід

технологічного процесу і стан обладнання для оперативного управління;

- підвищенням продуктивності праці

обслуговуючого персоналу;

- зниженням впливу людського фактора на

виробничий процес;

- економією споживаної електроенергії (в

середньому 35%);

- невеликою економією споживаного газу.

Об'єктами

контролю та управління

автоматизованої системи управління є:

-

система

подачі повітря на горіння;

-

система

регулювання розрідження в топці.

Виконавчі

механізми розташовуються

безпосередньо у технологічного обладнання.

Основними

приладами інформаційної

системи є датчики тиску (розрідження). Всі датчики і перетворювачі

сигналів повинні

мати уніфікований вихідний сигнал (0 ... 5 мА, 0 ... 20 мА, 4 ... 20

мА, 0 ... 10

В) і забезпечувати похибку

вимірювання

не більше 0,5%.

Система

призначена для управління

роботою тягодуттьових машин парових та водогрійних котлів наступних

типів: ДЕ, ДКВР,

ГМ, КВГМ, ПТВМ. При цьому від потужності котла, його продуктивності

залежать тільки

діапазони вимірюваних параметрів датчиків, а, відповідно, від

потужності вентиляторів

і димососів залежать типи частотних перетворювачів.

Керуючий

обчислювальний комплекс залишається

незмінним, і, оскільки, всі

частотні

перетворювачі і датчики мають аналогічне підключення, то при встановленні системи

на певний тип котла необхідно тільки на панелі оператора виставити

необхідні діапазони

вимірюваних величин і записати в пам'ять контролера режимну карту котла.

В

основу побудови системи

покладено ієрархічний принцип побудови систем управління і контролю, що

складається

з двох рівнів. Структурна схема системи управління тягодуттьовими механізмами котла

показана на рисунку

2.1.

Рисунок 2.1 – Структурна схема СУ ТДМ котла

Перший

рівень. Здійснює:

- збір інформації з первинних датчиків і

перетворювачів;

- вирішує локальні завдання управління

частотними перетворювачами;

- виконує попередню обробку та передачу

результатів роботи в контролер.

Технічною

базою цього рівня

служить апаратура, розташована на окремих контрольованих об'єктах.

Другий

рівень. Місцем збору

всієї інформації є панель оператора з вбудованим контролером. На цьому

рівні забезпечується:

- оперативний контроль і управління;

- формування параметрів технологічних

процесів;

- прийом та обробка інформації, що

надходить з першого рівня;

- відображення параметрів роботи ТДМ;

- відображення параметрів роботи котла:

тиску газу і повітря, розрідження.

Обладнання для

функціонування системи

на цьому рівні розташовується на щиті управління в операторській.

Схемою автоматики реалізується:

- контроль тиску повітря після дуттьового

вентилятора;

- контроль тиску газу перед пальником;

- контроль розрідження в топці;

- контроль режимів роботи частотних

перетворювачів;

- автоматичне регулювання тиску повітря на

горіння;

- автоматичне регулювання розрідження в

топці котла;

- можливість перепрограмування

характеристик управління технологічним процесом

відповідно до режимної карти котла;

- формування світлової та звукової

сигналізації при виникненні аварійних ситуацій

і при виході параметрів за допустимі межі.

Перевагою

системи є можливість

здійснення автоматизованого розпалювання котла. При цьому операторам не

потрібно

на місцевому пульті біля пальника вручну регулювати тиск повітря на

горіння і розрідження

в топці, відстежуючи при цьому форму полум'я. Досить тільки здійснювати

подачу палива

відповідно до існуючої інструкції.

Система автоматично підтримує оптимальні режими подачі повітря і

розрідження (відповідно

до режимної карти), починаючи від нульового значення тиску палива (етап

підготовки

до розпалювання котла) і закінчуючи значенням, відповідним максимальної

продуктивності

котла.

Основним недоліком існуючих систем

управління тягодуттьовими механізмами є те,

що вимірюється тільки розрідження в топці котла і не враховуються

показники газів,

що відходять. Через

це може бути неповне згоряння палива та викидатися

підвищений вміст шкідливих речовин в атмосферу. Розрідження є не

найбільш точним

показником, за яким можна орієнтуватися при управлінні тягодуттьовою системою

котла.

3. Розробка структури автоматичної системи управління тягодуттьовими механізмами

Очевидно,

що для досягнення

максимальної ефективності роботи котла і зменшення витрат на паливо,

нам необхідно

знати склад і температуру відхідних газів. Відомо багато способів

вимірювання вмісту

О2 і СО2

в

топкових газах.Традиційний метод заснований на використанні апаратури,

в якій поглинання

двоокису вуглецю або кисню з проби топкових газів досягається за

допомогою спеціальних

хімічних розчинів.

Зміни

обсягу проби служать індикацією складу топкових газів.

Більш

досконалі методи вимірювань

засновані на використанні апаратури з датчиками, що виробляють

електронний сигнал,

пропорційний вмісту кисню в топковому газі. Ці пристрої відрізняються

більшою точністю

і можуть бути використані в системах автоматизації.

За

отриманими результатами

аналізу розрахунковим шляхом або за таблицями і діаграм можуть бути

отримані шукані

параметри режиму горіння.

Проте

найбільш точним і

ефективним способом отримання результатів є застосування сучасних

електронних приладів – газоаналізаторів, що видають в режимі

реального часу, з високою

точністю всі необхідні

параметри процесу, фіксують

їх

і оперативно вносять

зміни

в режим роботи паливо-спалювальної

установки

для досягнення максимальної ефективності.

Дуже

важливим нововведенням

в економічному плані є оснащення двигунів дуттьових вентиляторів і

димососів частотними

регуляторами. На сьогоднішній день ситуація така, що в опалювальний

сезон двигуни

працюють весь час на повну потужність, а оператор котельні вручну, за

допомогою

шиберів, регулює подачу повітря. Якщо врахувати, що в найхолодніший

період опалювального

сезону було б достатньо 75-80% потужності, а в основному взагалі

40-50%, то відразу стає очевидною економія електроенергії майже в 2

рази, при використанні

регуляторів.

Вузол обліку тепла являє собою комплекс

приладів і пристроїв для забезпечення

вимірювання маси і енергії теплоносія. Вузли обліку теплової енергії

поділяються

на технічні та комерційні. Вузол комерційного обліку теплової енергії

забезпечує

контроль і реєстрацію параметрів теплової енергії. Комерційний

вузол обліку тепла і теплової енергії необхідний прямому споживачу

теплової енергії

у теплопостачальної організації, для проведення розрахунків з нею на

підставі показань

теплолічильників і витратомірів тепла. При цьому обов'язковою є

узгодження вузла

обліку тепла у теплопостачальної організації. Однак якщо тепло

споживається не тільки

прямим споживачем від теплопостачальної організації, а й наступним

споживачем, тобто

третьою стороною, то для їх взаємин (прямого споживача і третьої

сторони) використовується

вузол технічного обліку теплової енергії. Даний вузол обліку вже не

обов'язково

погоджувати з теплопостачальною організацією, тому що вона не

втручається у відносини

прямого споживача і третіх сторін.

Вузли

обліку води і рідин

це прилади та пристрої, об'єднані в систему, призначену для вимірювання

і реєстрації

витрати води і рідин. Комерційний вузол обліку води призначений для

ведення обліку

водоспоживання та водовідведення, на підставі якого проводяться

взаєморозрахунки

за фактично використані обсяги водоспоживання та водовідведення. Також

вузол обліку

рідин і води дає можливість аналізувати власні втрати, вживаючи

заходів, щоб їх

зменшити, а також проводити автоматичне регулювання водного балансу.

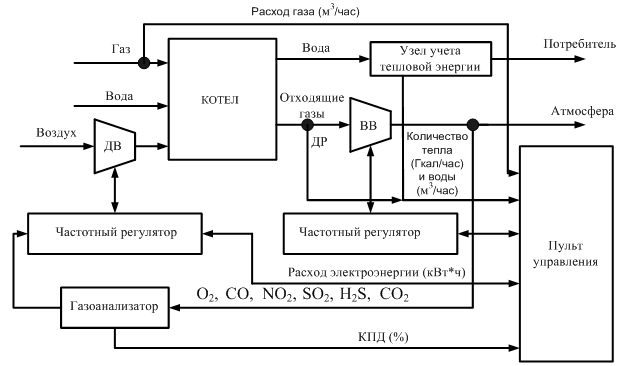

Функціональна

схема підключення

обладнання

автоматизованої

системи

управління тягодуттьовими

механізмами, що розробляється, зображена

на рисунку

3.1.

Рисунок 3.1 – Функціональна схема АСУ ТДМ

Висновки

Виробництво

тепла завжди

є дуже важливою проблемою сучасного життя, а модернізація і поліпшення

цього процесу

завжди актуальні. На даний момент більшість котелень гостро потребують

модернізації,

оскільки котельні практично не автоматизовані і більшістю процесів

управляє людина

вручну, допускаючи помилки.

Однією з основних проблем на котельних, як в економічному, так і в екологічному питанні, є та обставина, що не регулюються потужності димососів і дуттьових вентиляторів. Двигуни весь час працюють на максимальній потужності, а оператор котельні для регулювання подачі повітря та відсмоктування газів вручну відкриває або закриває шибера. Внаслідок такої системи управління швидше зношуються двигуни, шкідливі викиди в атмосферу через брак повітря або втрата ККД через його надлишок. Ідеальне співвідношення для горіння газ/повітря – 1/10, але реально використовують 1/8-1/7, а через ручне налаштування може збиватися до 1/3, що призводить до великих паливних втрат і до підвищення вмісту шкідливих газів у викидах .

Створення

автоматичної системи регулювання подачі палива

і повітря в топку котла істотно знизить витрати і шкідливі викиди в

атмосферу. Вимірюючи

кількість кисню у відхідних газах та враховуючи теплове навантаження в

конкретний

момент часу, можна ефективно управляти подачею палива і повітря для

отримання максимального

ККД.

Список джерел

- Цыбрий И.К. Основы автоматического управления (учебное пособие) / И.К. Цыбрий. – Ростов-на-Дону, 2008. – 178 с.

- Эстеркин Р.И. Промышленные парогенерирующие установки / Р.И. Эстеркин. – Л.: Энергия, 1980. – 400 с.

- Гусев

Ю. М. Основы проектирования котельных

установок / Ю. М. Гусев. – [изд. 2-е, перераб. и доп.]

– М.: Стройиздат, 1973.

– 248 с.

- Роддатис К.Ф. Справочник по котельным установкам малой производительности / К. Ф. Роддатис, А. Н. Полтарацкий. – М.: Энергатомиздат, 1989. – 488 с.

- Равич М. Б. Эффективность использования топлива / М. Б. Равич. – М.: Наука, 1977. – 345 с.

- Справочник

эксплуатационника газовых котельных / [под ред.

Е. Б. Столпнера]. –

Л.: Недра, 1976. – 608 с.

- Чепель В. М. Сжигание газов в топках котлов и печей и обслуживание газового хозяйства предприятий / В. М. Чепель, И. А. Щурю – Л.: Гостоптехиздат, 1980. – 376 с.

- Павлов И. И. Котельные установки и тепловые сети / И. И. Павлов, М. Н. Федоров. – [2-е изд., перераб. и доп.] – М.: Стройиздат, 1977. – 301 с.

- Газоанализаторы-газосигнализаторы отходящих газов [Электронный ресурс] / НПП «ОРИОН», 2010. – Режим доступа: http://www.orion.com.ua/production20.htm

- Деев

Л. В. Котельные установки и их обслуживание / Л. В. Деев,

Н. А. Балахничев. – М.: Высшая школа, 1990.

– 239 с.

- Авторизованный

сервис преобразователей частоты [Электронный ресурс] / ООО

«НПП РИЦ», 2010. –

Режим доступа: http://www.nppric.ru/index.php/preobrazovateli-chastoty-abb

- Липов Ю. М. Котельные установки и парогенераторы / Ю. М. Липов, Ю. М. Третьяков. – Москва-Ижевск: НИЦ «Регулярная и хаотическая динамика», 2003. – 592 с.

- Бузников Е.Ф. Производственные и отопительные котельные / Е.Ф. Бузников, К.Ф. Роддатис, Э.Я.Берзиньш. – [2-е изд., перераб.] – М.: Энергатомиздат, 1984. – 248 с.

- Сосков В. И. Технология монтажа и заготовительные работы: учеб. [для студ. выс. учеб. зав.] / В. И. Сосков. – М.: Высшая школа, 1989. – 344 с.

- Янкелевич В. И. Наладка газомазутных промышленных котельных / В. И. Янкелевич. – М.: Энергоиздат, 1988. – 216 с.

- Частухин В. И.

Тепловой расчет промышленных парогенераторов /

В. И. Частухин. – К.:

1982. – 182 с.

- Наладка и эксплуатация водяных тепловых сетей: Справочник / В.И. Манюк, Я.И.Каплинский, Э.Б. Хит – 3-е изд., перераб. и доп. – М.: Стройиздат, 1988. – 432 с.