Реферат по теме выпускной работы

Содержание

- Введение

- 1. Постановка задачи

- 1.1 Назначение и принцип работы котельной установки

- 1.2 Цель и задачи исследования

- 2. Анализ существующих систем управления тягодутьевыми механизмами котла

- 3. Разработка структуры автоматической системы управления тягодутьевыми механизмами

- Выводы

- Список источников

Введение

Современная

котельная установка является

сложным сооружением, включающим в себя различное оборудование,

связанное в

единое целое общей технологической схемой, основным элементом которой

является

котельный агрегат. Именно котельный агрегат предназначен для

производства

требуемого количества конечного продукта (пара или горячей воды) с

заданными

потребителем показателями качества.

Источником

энергии для котельных установок

различного назначения являются природные и искусственные топлива в

твердом,

жидком и газообразном состояниях, теплота исходящих газов

технологических

установок, теплота экзотермических превращений, выделяющаяся в

отдельных

технологических процессах и т.п. В данной работе рассматривается

паровой

барабанный котел, оснащенный газовой

топкой.

Эффективность

работы топок всех типов в первую

очередь определяется эффективностью процесса горения. Эффективность

процесса

горения, в свою очередь, обеспечивается путем поддержания на требуемом

уровне

отношения «топливо-воздух». Тем самым

предопределяется та первостепенная роль,

которую играют в системе управления топочным устройством системы

автоматического регулирования подачи

топлива

и давления

дутьевого воздуха.

Для

поддержания на

требуемом уровне

отношения

«топливо-воздух» необходимо измерять количество

кислорода в отходящих газах,

для чего используется стационарный газоанализатор.

К

этому следует добавить, что эффективность

работы котлоагрегата в целом определяется показателями качества

конечного

продукта, каковым в данном случае является пар. Теплоотдача топки

является

управляющим воздействием для системы парогенерации. Следовательно, для

поддержания давления пара на заданном уровне необходимо соответствующим

образом

корректировать уставки регулятора подачи топлива. На необходимость

такой связи

указывается во многих литературных источниках. Однако в силу

особенностей

изготовления и монтажа котлоагрегата такой связи практически нигде нет.

Каждая

из указанных систем управления функционирует самостоятельно, реагируя

только на

внешние и внутренние факторы. Связь же между ними осуществляется только

через

процесс нагрева, причем односторонне – от топки к барабану.

Понятно, что это

приводит к существенному снижению эффективности САР основных

технологических

параметров парогенерирующей системы, а иногда и к снижению

работоспособности

как самого котлоагрегата, так и оборудования потребителей.

С

учетом сказанного, целью данной работы

является обеспечение эффективности, надежности и безопасности работы

парового котлоагрегата путем автоматического регулирования основных

технологических

параметров

газового топочного

устройства,

обеспечивающего эффективность процесса горения и учитывающего режимы

работы и динамические свойства парогенерирующей системы в виде

соответствующих

корректирующих связей.

1. Постановка задачи

1.1 Назначение и принцип работы котельной установки

В

качестве топлива для котельных

установок используют угли, торф, сланцы, древесные отходы, газ и мазут.

Газ и мазут

– эффективные источники тепловой энергии. При их применении

упрощаются конструкция

и компоновка котельных установок, повышается их экономичность,

сокращаются затраты

на эксплуатацию.

К

основным элементам котельной

относятся:

– котлы,

заполняемые водой и обогреваемые теплом

от сжигания;

–

топки, в которых сжигают топливо и получают

нагретые до высоких температур дымовые газы;

– газоходы,

по которым перемещаются дымовые

газы и, соприкасаясь со стенками котла, отдают последним свою теплоту;

– дымовые

трубы, с помощью которых дымовые

газы перемещаются по газоходам, а затем после охлаждения удаляются в

атмосферу.

Котел

– это теплообменное

устройство, в котором теплота от горячих продуктов сгорания топлива

передается воде.

В результате этого в паровых котлах вода превращается в пар, а в

водогрейных котлах

нагревается до требуемой температуры.

Топочное

устройство служит для сжигания топлива и превращение его химической

энергии в теплоту

нагретых газов. Питательные устройства (насосы, инжекторы)

предназначены для подачи

воды в котел.

Без

перечисленных элементов

не может работать даже самая простая котельная установка.

К

вспомогательным элементам

котельной относят:

–

устройства топливоотдачи и пылеприготовления;

– золоуловители, применяемые при сжигании твердых видов топлива и предназначенные для очистки отходящих дымовых газов и улучшающих состояние атмосферного воздуха вблизи котельной;

–

дутьевые вентиляторы, необходимые для подачи

воздуха в топку котлов;

–

дымососы-вентиляторы, способствующие усилению

тяги и тем самым уменьшению размеров дымовой трубы;

–

питательные устройства (насосы), необходимые

для подачи воды в котлы;

–

устройства по очистки питательной воды, предотвращающие

накипеобразование в котлах и их коррозию;

–

водяной экономайзер служит для подогрева

питательной воды до ее поступления в котел;

– воздухоподогреватель

предназначен для подогрева

воздуха перед его поступлением в топку горячими газами, покидающими

котлоагрегат;

– приборы теплового контроля и средства автоматизации, обеспечивающие нормальную и бесперебойную работу всех звеньев котельной.

Кроме того, в котельных, работающих на жидком топливе, имеется мазутное хозяйство, а при сжигании газа – газорегуляторные станции.

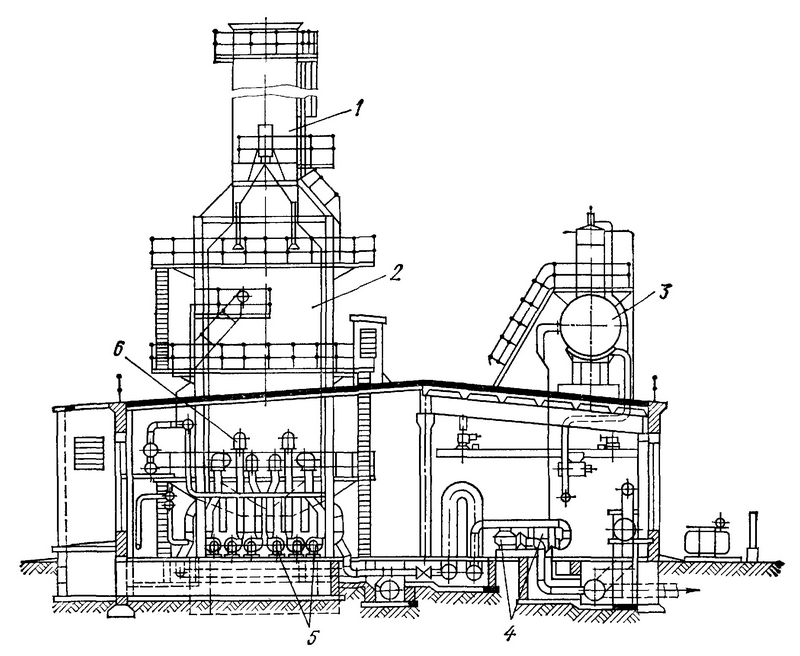

Рисунок 1.1 – Схема котельной установки

На

рисунке 1.1 приведена

схема районной отопительной котельной установки с водогрейными котлами

(2). Котлы

могут работать на жидком и газообразном топливе, поэтому они

оборудованы горелками

и форсунками (6). Воздух, необходимый для горения, подается в топку

дутьевыми вентиляторами

(5), приводимыми в действие электродвигателями.

Вода

в котел подается насосами

(4), приводимыми в действие электродвигателями. Пройдя через

поверхность нагрева,

вода нагревается и поступает к потребителям, где отдает часть теплоты,

и с пониженной

температурой снова возвращается в котел. Дымовые газы из котла

удаляются в атмосферу

через трубу (1).

Эта котельная имеет компоновку полуоткрытого типа: нижняя часть котлов (примерно до высоты 6 м) расположена в здании, а верхняя их часть – на открытом воздухе. Внутри котельной размещают дутьевые вентиляторы, насосы, а также щит управления. На перекрытии котельной устанавливают деаэратор (3) для удаления кислорода и углекислого газа из воды.

Котельные установки могут быть либо основным элементом тепловой электрической станции, либо выполнять самостоятельные функции. Например, отопительные котельные установки служат для обеспечения отопления и горячего водоснабжения, промышленные – для технологического тепло- и пароснабжения и т. д.

В

зависимости от назначения

котельная установка состоит из парового или водогрейного котла и

соответствующего

вспомогательного оборудования, обеспечивающего его работу.

Паровой

или водогрейный

котел представляет собой устройство в виде металлического сосуда,

который обогревается

продуктами сгорания топлива и служит для получения горячей воды или

пара. Основным

элементам котла является поверхность нагрева – поверхность

металлических стенок,

омываемых с одной стороны горячими газами, а с другой –

водой. Поступающая в котельную

установку питательная вода не догрета до кипения. При прохождении по

поверхностям

нагрева котла она постепенно нагревается до состояния насыщения,

полностью испаряется,

а полученный пар перегревается до заданной температуры. В современных

котлах поверхность

нагрева выполняется в виде труб, присоединенных к барабанам и

коллекторам.

По

происходящим процессам

преобразования рабочего тела различают нагревательные, испарительные и

пароперегревательные

поверхности нагрева. Теплота от продуктов сгорания может передаваться

излучением

(радиацией) или конвекцией. В соответствии с этим различают поверхности

нагрева:

Радиационная

поверхность нагрева воспринимает

теплоту

от газов главным образом вследствие их лучеиспускания. Большая часть

этой поверхности,

расположенная в топке, называется экраном. В зависимости от места

расположения экраны

разделяются на боковые (трубы размещены на боковых стенках топки),

фронтовые (трубы

находятся на передней стенки) и т.д.

Конвективная поверхность нагрева воспринимает теплоту от газов при соприкосновении (конвекции) с ними. Она расположена в газоходах котла, где передача теплоты лучеиспусканием хотя и наблюдается, но не является главной и по величине значительно меньше передачи теплоты конвекцией. Таким образом, полная площадь поверхности нагрева котла Нк м2, равна:

где Нр

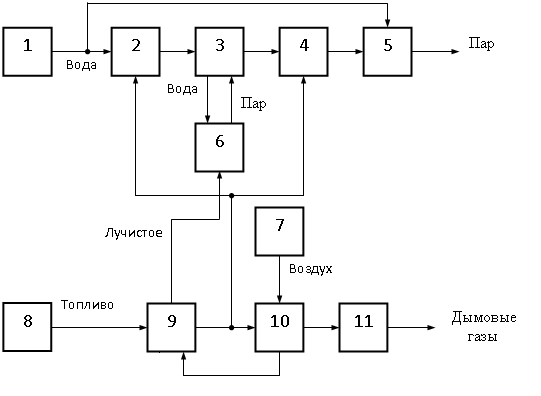

Рисунок 1.2 – Функциональная схема котла

1

– питательный насос; 2 – экономайзер;

3 – барабан; 4 –

пароперегреватель;

5 – пароохладитель; 6 – испарительные

элементы; 7 – дутьевой вентилятор; 8 –

забрасыватель топлива; 9 – топка; 10 – нагреватель

воздуха; 11 – дымосос.

В

результате сжигания топлива

в топке образуются дымовые газы высокой температуры. Эти газы проходят

по газоходам

котла, образуемым перегородками, омывают пучки труб, по которым

движется (циркулирует)

вода. В результате газы отдают воде часть своей теплоты и охлаждаются,

а вода нагревается.

В качестве нагревательных поверхностей нагрева применяют экономайзеры – обогреваемые продуктами сгорания устройства, предназначенные для подогрева (или для подогрева и частичного парообразования) воды, поступившей в паровой котел. В соответствии с этим различают экономайзеры некипящего или кипящего типа. Экономайзеры располагают в зоне относительно невысоких температур в конвективной опускной шахте; они являются конвективными поверхностями нагрева. Испарительные поверхности преимущественно располагают в топке, где развиваются наиболее высокие температуры, или в газоходе сразу за топочной камерой.

Не смотря, на большие различия в устройстве во всех котлах по существу протекают два одинаковых основных процесса: горение топлива с образованием газов высокой температуры (продуктов сгорания) и передача теплоты от этих газов воде.

1.2 Цель и задачи исследования

Производство тепла всегда является очень важной проблемой современной жизни, а модернизация и улучшение этого процесса всегда актуальны. На данный момент большинство котельных установок остро нуждаются в модернизации, поскольку они практически не автоматизированы и большинством процессов управляет человек вручную, допуская ошибки.

Как правило, на многих котельных, большинство систем регулирования параметров котла все еще работают в ручном режиме, что приводит к серьезным экологическим загрязнениям и неэффективному использованию топлива в режимах избытка или недостатка воздуха для горения.

В

работе намечены

следующие задачи:

1) анализ

динамики

отдельных подсистем газового

топочного устройства

как локальных объектов автоматического регулирования;

2) синтез систем автоматического регулирования технологических параметров газового топочного устройства;

3) анализ устойчивости систем автоматического регулирования к изменениям тепловой нагрузки и параметров сжигания топлива.

2. Анализ существующих систем управления тягодутьевыми механизмами котла

Автоматизированная

система частотного регулирования "АСЧР ТДМ" предназначена для

управления производительностью дутьевого вентилятора и дымососа котла с

использованием преобразователей частоты в соответствии с

технологическим

регламентом и режимной картой, а также для организации эффективного

сжигания и

экономии топлива при производстве тепловой энергии и пара,

теплоснабжения и

обеспечения потребителей горячей водой, экономии электроэнергии,

повышения надежности

оборудования, информирования обслуживающего персонала о протекании

технологического процесса, повышения культуры производства.

Автоматизированная

система рассчитана на непрерывный технологический процесс.

Автоматизированная

система выполняет следующие функции:

–

сбор,

обработка аналоговых и дискретных

сигналов;

–

регулирование

параметров

технологического процесса: разрежения в топке, а также давления воздуха

на

горение в зависимости от давления газа (в соответствии с режимной

картой –

соотношение газ-воздух);

–

автоматическое

и дистанционное

управление исполнительными механизмами;

– управление

технологическими процессами в

реальном масштабе времени;

–

тестирование и самодиагностика

технических средств;

–

защита

от разрушения программного

обеспечения и несанкционированного доступа к информации;

–

защита

управляемых электродвигателей от

аварийных режимов работы (перегрузка, обрыв фазы, пониженное и

повышенное

напряжение, обрыв муфты и др.);

–

автоматическое повторное включение

тягодутьевых машин в режиме вентиляции котла при исчезновении и

последующем

восстановлении напряжения в системе электроснабжения;

–

формирование

предупреждающего сигнала

при выходе за допустимые пределы параметров электропривода или

технологического

процесса.

Целью

создания и внедрения автоматизированной системы является достижение

оптимальных

производственно-экономических, технологических и технических параметров

работы

котлов за счет внедрения современных и передовых технологий управления.

Достижение

основной цели обеспечивается:

–

улучшением

точности управления

параметрами технологического процесса;

– высокой

оперативностью управления

технологическими процессами;

–

расширением информационных и управляющих

функций системы;

–

предоставлением персоналу достаточной,

достоверной и своевременной информации о ходе технологического процесса

и

состоянии оборудования для оперативного управления;

– повышением

производительности труда

обслуживающего персонала;

–

снижением

влияния человеческого фактора

на производственный процесс;

– экономией

потребляемой электроэнергии (в

среднем 35%);

–

небольшой экономией потребляемого газа.

Объектами

контроля и управления автоматизированной системы управления являются:

–

система подачи воздуха на горение;

– система

регулирования разрежения в

топке.

Исполнительные

механизмы располагаются непосредственно у технологического оборудования.

Основными

приборами информационной системы являются датчики давления

(разрежения). Все

датчики и преобразователи сигналов должны иметь унифицированный

выходной сигнал

(0…5 мА, 0…20 мА, 4…20 мА,

0…10 В) и обеспечивать погрешность измерения не

более 0,5 %.

Система

предназначена для управления работой тягодутьевых машин паровых и

водогрейных

котлов следующих типов: ДЕ, ДКВР, ГМ, КВГМ, ПТВМ. При этом от мощности

котла,

его производительности зависят только диапазоны измеряемых параметров

датчиков,

а, соответственно, от мощности вентиляторов и дымососов зависят типы

частотных

преобразователей. Управляющий вычислительный комплекс остается

неизменным, и,

поскольку, все частотные преобразователи и датчики имеют аналогичное

подключение,

то при установке системы на определенный тип котла необходимо только на

панели

оператора выставить требуемые диапазоны измеряемых величин и записать в

память

контроллера режимную карту котла.

В основу построения системы положен иерархический принцип построения систем управления и контроля, состоящий из двух уровней. Структурная схема системы управления тягодутьевыми машинами котла показана на рисунке 2.1.

Рисунок 2.1 – Структурная схема СУ ТДМ котла

Первый

уровень. Осуществляет:

–

сбор

информации с первичных датчиков и

преобразователей;

– решает

локальные задачи управления

частотными преобразователями;

–

производит

предварительную обработку и

передачу результатов работы в контроллер.

Технической

базой этого уровня служит аппаратура, расположенная на отдельных

контролируемых

объектах.

Второй

уровень. Местом сбора всей информации является панель оператора со

встроенным

контроллером. На этом уровне обеспечивается:

– оперативный

контроль и управление;

–

формирование

параметров технологических

процессов;

–

приём

и обработка информации,

поступающей с первого уровня;

–

отображение

параметров работы ТДМ;

–

отображение

параметров работы котла:

давления газа и воздуха, разрежения.

Оборудование

для функционирования системы на этом уровне располагается на щите

управления в

операторской.

Схемой

автоматики реализуется:

–

контроль

давления воздуха после

дутьевого вентилятора;

–

контроль

давления газа перед горелкой;

–

контроль

разрежения в топке;

–

контроль

режимов работы частотных

преобразователей;

–

автоматическое

регулирование давления

воздуха на горение;

–

автоматическое

регулирование разрежения

в топке котла;

–

возможность

перепрограммирования

характеристик управления технологическим процессом в соответствии с

режимной

картой котла;

–

формирование

световой и звуковой

сигнализации при возникновении аварийных ситуаций и при выходе

параметров за

допустимые пределы.

Достоинством

системы является возможность осуществления автоматизированного розжига

котла.

При этом операторам не нужно на местном пульте возле горелки вручную

регулировать давление воздуха на горение и разрежение в топке,

отслеживая при

этом форму пламени. Достаточно только осуществлять подачу топлива в

соответствии с существующей инструкцией. Система автоматически

поддерживает

оптимальные режимы подачи воздуха и разрежения (в соответствии с

режимной

картой), начиная от нулевого значения давления топлива (этап подготовки

к

розжигу котла) и заканчивая значением, соответствующим максимальной

производительности котла.

Основным недостатком существующих систем управления тягодутьевыми машинами является то, что измеряется только разрежение в топке котла и не учитываются показатели отходящих газов. Из-за этого может быть неполное сгорание топлива и выбрасываться повышенное содержание вредных веществ в атмосферу. Разрежение является не самым точным показателем, по которому можно ориентироваться при управлении тягодутьевой системой котла.

3. Разработка структуры автоматической системы управления тягодутьевыми механизмами

Очевидно,

что для

достижения максимальной эффективности работы котла и уменьшения затрат

на

топливо, нам необходимо знать состав и температуру отходящих газов.

Известно

много способов измерения содержания О2

и СО2

в топочных

газах. Традиционный метод основан на использовании аппаратуры, в

которой

поглощение двуокиси углерода или кислорода из пробы топочных газов

достигается

с помощью специальных химических растворов. Изменения объема пробы

служат

индикацией состава топочных газов.

Более

совершенные методы измерений основаны на

использовании аппаратуры с датчиками, вырабатывающими электронный

сигнал,

пропорциональный содержанию кислорода в топочном газе. Эти устройства

отличаются большей точностью и могут быть использованы в системах

автоматизации.

По

полученным результатам анализа расчетным

путем или по таблицам и диаграммам могут быть получены искомые

параметры режима

горения.

Однако

наиболее точным и эффективным способом

получения результатов является применение современных электронных

приборов – газоанализаторов,

выдающих в режиме реального времени, с высокой точностью все

необходимые

параметры процесса, фиксировать их и оперативно вносить изменения в

режим

работы топливо-сжигающей установки для достижения максимальной

эффективности.

Очень

важным нововведением в экономическом плане является

оснащение двигателей дутьевых вентиляторов и дымососов частотными

регуляторами.

На сегодняшний день ситуация такова, что в отопительный сезон двигатели

работают все время на полную мощность, а оператор котельной вручную, с

помощью

шиберов, регулирует подачу воздуха. Если учесть, что в самый холодный

период

отопительного сезона было бы достаточно 75-80% мощности, а в большую

часть

времени вообще 40-50%, то сразу становится очевидной экономия

электроэнергии

почти в 2 раза, при использовании регуляторов.

Узел

учета

тепла представляет собой комплекс приборов и устройств для обеспечения

измерения массы и энергии теплоносителя. Узлы учета тепловой энергии

подразделяются на технические и коммерческие. Узел коммерческого учета

тепловой

энергии обеспечивает контроль и регистрацию параметров тепловой

энергии.

Коммерческий узел учета тепла и тепловой энергии необходим прямому

потребителю

тепловой энергии у теплоснабжающей организации, для проведения расчетов

с ней

на основании показаний теплосчетчиков и расходомеров тепла. При этом

обязательным является согласование узла учета тепла у теплоснабжающей

организации.

Однако если тепло потребляется не только прямым потребителем от

теплоснабжающей

организации, а и следующим потребителем, т.е. третьей стороной, то для

их

взаимоотношений (прямого потребителя и третьей стороны) используется

узел

технического учета тепловой энергии. Данный узел учета уже не

обязательно

согласовывать с теплоснабжающей организацией, т.к. она не вмешивается в

отношения прямого потребителя и третьих сторон.

Узлы учета воды и жидкостей это приборы и устройства, объединенные в систему, предназначенную для измерения и регистрации расхода воды и жидкостей. Коммерческий узел учета воды предназначен для ведения учета водопотребления и водоотведения, на основании которого производятся взаиморасчеты за фактически использованные объемы водопотребления и водоотведения. Также узел учета жидкостей и воды дает возможность анализировать собственные потери, принимая меры, чтобы их уменьшить, а также производить автоматическое регулирование водного баланса.

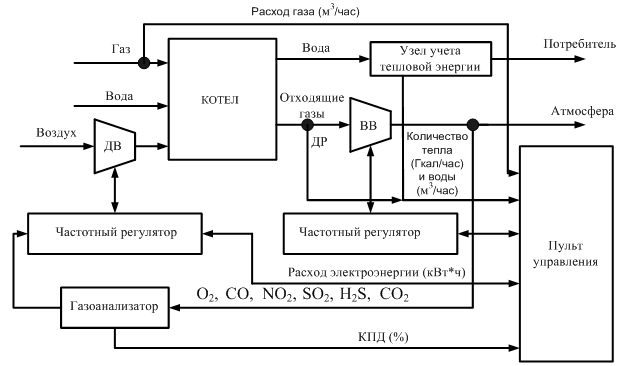

Функциональная схема подключения оборудования разрабатываемой автоматизированной системы управления тягодутьевыми механизмами изображена на рисунке 3.1.

Рисунок 3.1 – Функциональная схема АСУ ТДМ

Выводы

Производство

тепла всегда является очень важной проблемой современной жизни, а

модернизация

и улучшение этого процесса всегда актуальны. На данный момент

большинство

котельных остро нуждаются в модернизации, поскольку котельные

практически не

автоматизированы

и большинством

процессов управляет человек вручную, допуская ошибки.

Одной из основных проблем на котельных, как в экономическом, так и в экологическом вопросе, является то обстоятельство, что не регулируются мощности дымососов и дутьевых вентиляторов. Двигатели все время работают на максимальной мощности, а оператор котельной для регулирования подачи воздуха и отсоса уходящих газов вручную открывает или закрывает шибера. Вследствие такой системы управления быстрее изнашиваются двигатели, вредные выбросы в атмосферу из-за нехватки воздуха или потеря КПД из-за переизбытка воздуха. Идеальное соотношение для горения газ/воздух – 1/10, но реально используют 1/8-1/7, а из-за ручной настройки может сбиваться до 1/3, что приводит к большим топливным потерям и к повышению содержания вредных газов в выбросах.

Создание

автоматической системы регулирования подачи топлива и воздуха в топку

котла

существенно понизит затраты и вредоносные выбросы в атмосферу. Измеряя

количество кислорода в отходящих газах и учитывая тепловую нагрузку в

конкретный момент времени, можно эффективно управлять подачей топлива и

воздуха

для получения максимального КПД.

Список источников

- Цыбрий И.К. Основы автоматического управления (учебное пособие) / И.К. Цыбрий. – Ростов-на-Дону, 2008. – 178 с.

- Эстеркин Р.И. Промышленные парогенерирующие установки / Р.И. Эстеркин. – Л.: Энергия, 1980. – 400 с.

- Гусев

Ю. М. Основы проектирования котельных

установок / Ю. М. Гусев. – [изд. 2-е, перераб. и доп.]

–

М.: Стройиздат, 1973.

– 248 с.

- Роддатис К.Ф. Справочник по котельным установкам малой производительности / К. Ф. Роддатис, А. Н. Полтарацкий. – М.: Энергатомиздат, 1989. – 488 с.

- Равич М. Б. Эффективность использования топлива / М. Б. Равич. – М.: Наука, 1977. – 345 с.

- Справочник

эксплуатационника газовых котельных / [под ред.

Е. Б. Столпнера]. –

Л.: Недра, 1976. – 608 с.

- Чепель В. М. Сжигание газов в топках котлов и печей и обслуживание газового хозяйства предприятий / В. М. Чепель, И. А. Щурю – Л.: Гостоптехиздат, 1980. – 376 с.

- Павлов И. И. Котельные установки и тепловые сети / И. И. Павлов, М. Н. Федоров. – [2-е изд., перераб. и доп.] – М.: Стройиздат, 1977. – 301 с.

- Газоанализаторы-газосигнализаторы отходящих газов [Электронный ресурс] / НПП «ОРИОН», 2010. – Режим доступа: http://www.orion.com.ua/production20.htm

- Деев

Л. В. Котельные установки и их обслуживание / Л. В. Деев,

Н. А. Балахничев. – М.: Высшая школа, 1990.

– 239

с.

- Авторизованный

сервис преобразователей частоты [Электронный ресурс] / ООО

«НПП

РИЦ», 2010. –

Режим доступа: http://www.nppric.ru/index.php/preobrazovateli-chastoty-abb

- Липов Ю. М. Котельные установки и парогенераторы / Ю. М. Липов, Ю. М. Третьяков. – Москва-Ижевск: НИЦ «Регулярная и хаотическая динамика», 2003. – 592 с.

- Бузников Е.Ф. Производственные и отопительные котельные / Е.Ф. Бузников, К.Ф. Роддатис, Э.Я.Берзиньш. – [2-е изд., перераб.] – М.: Энергатомиздат, 1984. – 248 с.

- Сосков В. И. Технология монтажа и заготовительные работы: учеб. [для студ. выс. учеб. зав.] / В. И. Сосков. – М.: Высшая школа, 1989. – 344 с.

- Янкелевич В. И. Наладка газомазутных промышленных котельных / В. И. Янкелевич. – М.: Энергоиздат, 1988. – 216 с.

- Частухин В. И.

Тепловой расчет промышленных парогенераторов /

В. И. Частухин. – К.:

1982. – 182 с.