Зайцев Костянтин МиколайовичІнститут інформатики та штучного інтелектуКафедра комп'ютеризованих систем управлінняСпеціальність

|

|

Реферат за темою випускної роботи

|

|

Зміст1 Огляд і аналіз існуючих підходів до автоматизації процесу гідрозбиву окалини 1.1 Загальні відомості про процес окалиноутворення 1.2 Дослідження будови і порядку функціонування системи гідрозбиву окалини 1.2.1 Характеристика процесу видалення окалини 1.2.2 Характеристика і конструкція пристрою для гідрозбиву окалини 1.3 Характеристика способу видалення окалини

ВСТУП

В сучасних економічних умовах зростаючої конкуренції на ринку металопродукції вирішальним фактором є якість прокату. Одним з напрямків, що забезпечує випуск якісної прокатної продукції, є ефективне видалення окалини з поверхні заготовок і готового прокату при прокатці. Видалення окалини після термічної обробки та інших типів нагріву з поверхні стали проводиться механічним способом або травленням. Найчастіше окалину видаляють травленням в суміші кислот або лугів. Залежно від хімічного складу і режиму нагріву на поверхні стали утворюється окалина різного складу, товщини і стійкості проти дії хімічної середовища. Корозійна стійкість самої стали різна в різних хімічних середовищах, це необхідно враховувати при підборі травителей для видалення окалини з поверхні сталі. Тому для кожної марки сталі або їх груп підбирають відповідні травители і режими травлення. Під час травлення важливо, щоб травильний розчин діяв рівномірно по всій поверхні металу. Цьому сприяє перемішування розчину під час травлення або переміщення деталей під час травлення. До того ж кислотні розчини діють не тільки на окалину, але і на метал, тому необхідно стежити за тим, щоб перед травленням сталь не мала схильності до міжкристальної корозії і була однорідна по корозійної стійкості. Перераховані вище обмеження роблять процес травлення матеріаломістким, енергомістким і відповідно дорогим. До того ж для сталей з високою твердістю слід уникати травлення. Альтернативою травленню виступають механічні способи видалення окалини. Одним з них є видалення окалини струменем води під тиском – гідрозбив. На даний момент гідрозбив активно використовується на підприємствах чорної і кольорової металургії. Як показала тривала експлуатація цих систем, вони не забезпечують створення необхідного швидкісного напору струменя води, здатного ефективно очищати листи від окалини. Тому на сьогоднішній день існує необхідність в розробці системи гідрозбиву з можливістю настройки, регулювання та автоматизованого керування як окремими параметрами водяного струменя, так і їх співвідношенням по емпіричним даним якості поверхні прокату на виході стана.

1 ОГЛЯД І АНАЛІЗ ІСНУЮЧИХ ПІДХОДІВ ДО АВТОМАТИЗАЦІЇ ПРОЦЕСУ ГІДРОЗБИВУ ОКАЛІНИ1.1 Загальні відомості про процес окалиноутворення

У загальному випадку під окисленням стали розуміють процес взаємодії газів (повітря, продуктів згоряння палива або контрольованої атмосфери) із залізом, що супроводжується утворенням шару оксидів (окалини) на поверхні металу. Стосовно до нагріву стали в полум'яних печах перед обробкою тиском основними окисними газами є: вуглекислий газ (СО2), кисень (О2), водяна пара (Н2О), діоксид сірки (SО2). Реакції окислення заліза – екзотермічні і відбуваються наступним чином: Fe + 0,5O2=FeO, В процесі окислення шару заліза товщиною 1 мм утворюється шар окалини товщиною до 2,8 мм. Високотемпературне окислення – процес зустрічної реакційної дифузії атомів кисню і металу через кристалічні решітки твердих фаз, з яких складається окалина. Його можна розділити на кілька етапів: Вирішальну роль при цьому відіграє дифузія атомів заліза назовні, а не процес дифузії атомів кисню всередину металу. Температура є одним з найбільш потужних факторів, що впливають на окислення сталі. Між інтенсивністю окислення і температурою існує експоненціальна залежність. Час також робить сильний вплив на величину чаду стали. Якщо в процесі нагрівання не відбувається руйнування шару окалини, то залежність маси металу, що перейшла в окалину, від часу нагріву підкоряється закону квадратного кореня. У реальних умовах може відбуватися руйнування шару окалини, викликане механічними впливами на заготовки при транспортуванні в печі або напруженнями в самій окалині, викликаними різницею питомих обсягів окалини і металу, що призводить до відхилення від закону квадратного кореня залежності чаду від часу. Характерно, що після руйнування шару окалини відбувається інтенсифікація чаду. Найбільш небезпечним, з точки зору втрат металу, є катастрофічне окислення. Воно відбувається в тих випадках, коли в процесі нагрівання окалина віддаляється з поверхні металу, наприклад, внаслідок оплавлення, при цьому поверхня завжди оголена, а залежність окислення від часу підпорядковується майже лінійним законом, і ефект уповільнення окалиноутворення відсутня. Окислення (окалина) чинить негативний вплив не тільки на якість металопродукції, а й на роботу нагрівальних печей і прокатного обладнання. Вирішальну роль на міцність зчеплення окалини з металом надає не зміна хімічного або фазового складу окалини, а стан поверхні кордону розділу метал – окалина. У випадках, коли проникнення оксидів вглиб металу по межах зерен відсутня або дуже незначно і між сталлю і окалиною є різка межа, при пластичної деформації окаліноудаленіе відбувається без особливих труднощів, при цьому поверхня відриву досить гладка. При видаленні пористої окалини її відділення може відбуватися по шару з найменшою міцністю. Найбільш сильно вдавлювання окалини, утворення віспин і рябизна проявляється у випадках, коли твердість окалини вище твердості металу. Цьому сприяє зниження температури окалини і підвищений вміст в ній легуючих елементів стали, наприклад хрому. При нагріванні стали у відновній атмосфері при коефіцієнті витрати окислювача менше одиниці загальний рівень чаду може значно знижуватися, однак при цьому утворюється щільна окалина віддаляється значно важче і підвищує вірогідність утворення вкатаної окалини. При прокатці рейкового профілю найбільша вірогідність утворення вкатаної окалини існує для шийки рейки і середньої третини підошви. Вельми небажаним є поява в окалині рідкої фази, що супроводжується іонізацією кордонів зерен стали, проникнення окалини між ними інтенсифікується і, як наслідок, її міцність зчеплення з металом зростає. При дотриманні раціональної технології нагріву (відсутності перегріву сталі та підплавлення окалини) пічна окалина з поверхні металу фактично повністю відокремлюється при транспортуванні безперервно литої заготовки від печі до прокатного стану, деформації та кантування розкату при перших проходах в валках чорнової кліті. Радикальним способом видалення окалини з поверхні металу є застосування системи гідрозбиву. При гідрозбиві відбувається видалення окалини водою, що подається на поверхню прокату через спеціальні форсунки під тиском до 80 – 140 атмосфер. Після видачі з нагрівальної печі металу, покритого окалиною, відбувається різке охолодження його поверхні, в результаті чого шар окалини покривається сіткою тріщин. Вплив струменя води, що подається під високим тиском, призводить до розклинюванню блоків окалини та їх відриву від поверхні металу. У той же час гідросбів сприяє більш інтенсивному охолодженню металу при прокатці, його застосування не рекомендується у випадках зниженої пластичності сталі [1].

1.2 Дослідження пристрої та порядку функціонування системи гідрозбиву окалини1.2.1 Характеристика процесу видалення окалини

Малюнок 1.1 – Гідромеханічні видалення окалини (Анімація; кількість кадрів – 4, затримка між кадрами – 0,5 сек, кількість циклів повторення – 6, об'єм – 36,6 кб) Водяне охолодження викликає нерівномірну усадку сталі і оксидів. Як видно на малюнку 1.1, при контакті струменя високого тиску відбувається розтріскування шару окалини. Розщеплення окалини відбувається внаслідок вибухового розширення крапель води, що проникають під її шар. Тиск розбризкування, розмір форсунок, кут падіння струменів і витрата води пов'язані лінійної залежністю з ударним навантаженням; висота розбризкування – це параметр, пов'язаний з ударним навантаженням експоненціальной залежністю. При зміні висоти розбризкування (незалежно від кута падіння струменів) змінюються відразу два геометричних параметра процесу видалення окалини – ширина і глибина впливу води. Отже, висота розбризкування є найбільш ефективним параметром регулювання. Зменшуючи відстань між форсунками і поверхнею металу наполовину, можна підвищити ударну навантаження приблизно в чотири рази. Це означає, що з точки зору економії коштів відстань між форсунками і металом повинно бути мінімально можливим, хоча при практичному використанні слід брати до уваги такі фактори, як теплові втрати, швидкість руху металу і коливання його геометричної форми і розмірів (відбитки) [ 2]. Незважаючи на широке використання гідравлічних пристроїв для видалення окалини у вітчизняній і зарубіжній літературі практично відсутні теоретичні передумови та інженерні методики для визначення основних параметрів даних установок. Такий стан пояснюється складністю процесів витікання рідини, а також питаннями захисту «ноу-хау» фірмами-виробниками. При цьому більшість авторів [3 – 7] відзначають наступну тенденцію проектування пристроїв видалення окалини: необхідно створювати пристрої з оптимальними конструктивними параметрами розташування форсунок, які забезпечують ефективне видалення окалини при зниженні витрати рідини. Вихідними даними при проектуванні пристроїв гідравлічного видалення окалини виступають: тиск рідини р; швидкість переміщення прокату v; ширина поверхні оброблюваного прокату Вз; тип сопел, які використовуються для форсунок і характеризуються витратою Vс і кутами розкриття α, β; середнє значення питомої енергії видалення окалини е з поверхні прокату, що піддається очищенню. При проектуванні пристроїв гідравлічного видалення окалини перш за все визначають наступні параметри: кількість n і крок установки A форсунок, висоту установки H форсунок над поверхнею оброблюваного прокату. Енергія струменя, що припадає на одиницю оброблюваної поверхні, е, визначається за виразом: e = F*V/(B2*T*v*cosθ). (1) де F - сила, створювана струменем рідини на оброблюваної поверхні; Як було показано в [7], найбільш раціональним підходом для визначення основних параметрів колектора для гідравлічного видалення окалини є підхід, заснований на забезпеченні необхідної енергії струменів рідини для видалення окалини, яка є специфічною для кожної марки сталі [7]. Так для вуглецевої сталі питома енергія видалення окалини становить 17 кДж/м2, для легованих марок сталі – 42 кДж/м2. Автори [7] довели, що немає необхідності витрачати більше енергії, створюваної струменями рідини, ніж потрібно для конкретної марки сталі і типу окалини. Питома енергія обернено пропорційна відстані. Тоді, при стаціонарно встановленому колекторі потрібне збільшення енергії можна компенсувати більш високим тиском. Інший спосіб полягає в тому, що необхідну величину енергії можна досягти за рахунок зміни відстані. При цьому необхідно буде змінювати також крок установки форсунок на колекторі. При призначенні кроку установки форсунок слід забезпечувати перекриття факелів струменів води, щоб не допустити на оброблюваної поверхні прокату смуг з невидаленою окалиною [8]. e = F*V*cos3γ / (8*H3*v*tg(α/2)*tg(β/2)*cosθ). (2) Слід зазначити, що сила, створювана струменем рідини на оброблюваної поверхні, залежить від тиску і об'ємної витрати рідини, висоти установки форсунок, геометричних параметрів сопла, тобто F = f (p, V, H, α, β). Тоді, як видно з виразу (2), питома енергія видалення окалини, створювана струменем рідини, визначається тиском і об'ємною витратою рідини, швидкістю руху прокату, висотою установки і кутом нахилу форсунок над поверхнею прокату, а також кутами розкриття струменя рідини. При охолодженні окалини виникаючий в ній напружений стан подрібнює окалину і потоком охолоджувача змиває з поверхні підкату. Напружений стан окалини залежить від швидкості процесу охолодження і коефіцієнта тепловіддачі. Більш високе значення коефіцієнта тепловіддачі сприяє створенню між окалиною і основним металом підвищеного напруженого стану, що сприятливо впливає на процес очищення металу від окалини [5,6]. Структура окалини залежить від багатьох параметрів: хімічного складу стали, температури металу, тривалості окислення, умов навколишнього середовища і складається з трьох шарів: зовнішнього товщиною 0,05 * δ (Fе203 – гематит), середнього товщиною 0,05 * δ (Fе203 – магнетит ) і внутрішнього товщиною 0,9 * δ (FеО – вюстит). Магнетит має магнітні властивості, крихкість та твердість, що призводить до зносу поверхні робочих валків чистової групи клітей. Вюстіт при високій температурі пластичний, але при різкому охолодженні в ньому з'являються внутрішні дотичні і нормальні напруження, що руйнують внутрішній шар окалини. Різні лінійні розширення охолодженої окалини і основного металу призводять до відриву вторинної окалини.

1.2.2 Характеристика і конструкція пристрою для гідрозбиву окалини

Існуючі пристрої для гідравлічного видалення окалини можна розділити на стаціонарні і рухливі. Стаціонарні пристрої найчастіше представляють собою балку-колектор з одним або декількома рядами форсунок, яка розміщується над поверхнею прокату в його поперечному напрямку [4, 5], при цьому видалення окалини відбувається при переміщенні прокату відразу по всій його ширині. Рухливі пристрої включають штангу із закріпленими на ній однієї або декількома форсунками, яка переміщається в поперечному напрямку руха прокату [4]. В цьому випадку по ширині прокату окалина віддаляється поступово. Аналіз використання перерахованих пристроїв показав, що більш широко застосовуються стаціонарні пристрої. До основної труднощі, що виникає при використанні даних пристроїв, слід віднести необхідність ручного перенастроювання їх основних параметрів (висота і кут установки форсунок над поверхнею прокату, число і крок форсунок, перекриття плям контакту струменів води на поверхні прокату) через мінливості характеристик окалини по довжині прокату, відмінності у швидкісних режимах прокатки і типорозмірі прокатуваних продуктів. Ігнорування зазначених чинників призводить до значного зниження якості очищення поверхні прокату від окалини, яке виражається у вигляді появи на поверхні прокату ділянок з невидаленою окалиною, переохолоджених ділянок, а також до перевитрати рідини, що використовується для очищення. В даний час відсутні чіткі методики розрахунку основних параметрів пристроїв для видалення окалини з допомогою струменів рідини, а фірми – виробники і експлуатаційний персонал грунтуються на дослідних даних і емпіричних залежностях, що теж знижує якість очищення поверхні прокату від окалини [5]. При розробці конструкції низьконапірних пристроїв необхідно встановити оптимальні геометричні форми і розміри вихідних каналів колекторів; визначити енергетичні параметри колекторів (тиск і витрата); знайти конструктивне рішення відведення відпрацьованої води і забезпечити контакт площині колекторів при їх притиску до поверхні підкату. Кафедрою МОЗЧМ Донецького Національного Технічного Університету розроблено пристрій для видалення окалини струменем рідини високого тиску. Цей пристрій містить корпус з розміщеним в ньому держателем з соплами, механізми підйому та повороту сопів, по винаходу додатково містить механізм лінійного переміщення сопел, виконаний у вигляді приводного секційного валу, з щонайменше п'ятьма секціями, закріпленого в корпусі так, що його поздовжня вісь розташована в одній площині з повздовжньою віссю тримача [9].

1.3 Характеристика способу видалення окалини

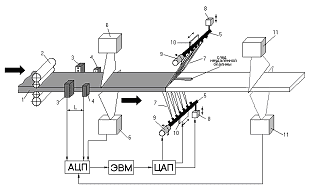

Кафедрою МОЗЧМ Донецького Національного Технічного Університету розроблено спосіб видалення окалини для стану прокатки листів. Оскільки вид, структура і розташування утворюваної окалини неоднорідні по поверхні оброблюваного виробу, то настройка параметрів струменів рідини за статистичними усередненими величинам характеристик окалини призводить до появи на поверхні виробу ділянок з невидаленою окалиною і очищених від окалини, але переохолоджених ділянок. Наявність ділянок з невидаленою окалиною обумовлено тим, що для видалення більш міцної окалини потрібно питома енергія видалення, значення якої більше середнього, а наявність переохолоджених ділянок обумовлено тим, що для видалення менш міцною окалини потрібно питома енергія видалення, значення якої менше середнього. Висока якість видалення окалини досягається тим, що в способі видалення окалини з поверхні виробу, що включає подачу рідини під тиском непарною кількістю, щонайменше трьох, струменів, осі яких лежать в одній площині, спрямованих під кутом до поверхні переміщуваного виробу, регулювання висоти струменів і тиску рідини, за винаходом в процесі переміщення виробу безперервно вимірюють температурне поле поверхні виробу, здійснюють зміна висоти струменів і кута нахилу струменів в залежності від виміряного температурного поля і одночасно ведуть синхронне переміщення струменів вздовж поперечної осі виробу відносно нерухомої центральній струменя, яку встановлюють так, що її вісь лежить в площині, що проходить через подовжню вісь виробу, причому струмені, розташовані по різні сторони від нерухомої центральній струменя, переміщають у взаємно протилежних напрямках на однакову відстань. Доцільно в процесі зміни висоти струменів, кута нахилу струменів і їх синхронного переміщення перекриття суміжних стінок струменів на поверхні виробу підтримувати рівним 0,07 – 0,09 ширини факела струменя. Окалина, що утворюється на поверхні виробів, неоднорідна за типом, структурі і щільності, тобто має різні характеристики. Це розходження можна встановити по температурі окалини, яка визначається за термограммах поверхні переміщуваного виробу. Для видалення окалини з різними характеристиками потрібно різна питома енергія видалення окалини. Забезпечення питомої енергії видалення окалини здійснюють струменями рідини, що подаються під тиском. При цьому значення питомої енергії видалення окалини, що забезпечується струменями, залежить від висоти струменів, кута нахилу струменів до поверхні переміщуваного виробу, перекриття суміжних стінок струменів і тиску рідини. Зміна характеристик окалини по поверхні переміщуваного виробу викликає необхідність регулювання питомої енергії видалення окалини в режимі реального часу, який забезпечується шляхом оптимізації та зміни параметрів струменів рідини, що дозволяє досягти високої якості видалення окалини з поверхні виробу. На малюнку 1.2 показана схема системи, що реалізує спосіб видалення окалини з поверхні листа.

Малюнок 1.2 – Структура системи гідрозбиву окалини

Як видно з малюнка 1.2, система виробляє регулювання параметрів струменя в залежності від вхідних даних. Лист (1) при виході з чистової кліті (2) фіксується датчиками (3,4). На підставі даних зі сканера (6) встановлюється питома енергія видалення окалини, створювана струменями рідини (7). Також на підставі даних зі сканера встановлюється висота струменя, за рахунок механізмів (8) зворотно-поступального переміщення колекторів по вертикалі, кут атаки, за рахунок механізмів (9) нахилу сопел, і положення сопел (5), за рахунок механізмів (10) зворотно – поступального переміщення сопел по горизонталі. За допомогою сканера (11) проводиться моніторинг якості очищення листа від окалини [5]. Даний спосіб має значні переваги в порівнянні з аналогами. Перш за все, наявність сканера дозволяє коригування параметрів струменя в режимі реального часу. Це нововведення зводить функції оператора до моніторингу процесу, крім необхідності в ручну налаштувати параметри збиву. Проте в даному способі не розглядається аналіз вхідних даних та їх інтерпретація АЦП, тому існує необхідність в доопрацюванні системи. З вищевикладеного можна зробити висновок, що даний спосіб не дозволяє здійснювати повне видалення окалини з поверхні листа, тому зараз доцільно створювати системи гідрозбиву окалини з можливістю регулювання тиску на соплах з метою підвищити якість прокату. 1.4 Постановка завдання

|