Зайцев Константин НиколаевичИнститут информатики и искусственного интеллектаКафедра компьютеризированных систем управленияСпециальность «Компьютеризированные системы управления и автоматика»Система управления гидросбивом окалины для стана горячей прокатки листовНаучный руководитель: к.т.н., доц. Шушура Алексей Николаевич |

|

Реферат по теме выпускной работы

|

|

Содержание1 Обзор и анализ существующих подходов к автоматизации процесса гидросбива окалины 1.1 Общие сведения о процессе окалинообразования 1.2 Исследование устройства и порядка функционирования системы гидросбива окалины 1.2.1 Характеристика процесса удаления окалины 1.2.2 Характеристика и конструкция устройства для гидросбива окалины 1.3 Характеристика способа удаления окалины Список использованных источников

ВВЕДЕНИЕ

В современных экономических условиях возросшей конкуренции на

рынке металлопродукции решающим фактором является качество проката.

Одним из направлений, обеспечивающим выпуск качественной прокатной

продукции, является эффективное удаление окалины с поверхности

заготовок и готового проката при прокатке. В зависимости от химического состава и режима нагрева на

поверхности стали образуется окалина разного состава, толщины и

стойкости против действия химической среды. Коррозийная стойкость самой

стали различна в разных химических средах, это необходимо учитывать при

подборе травителей для удаления окалины с поверхности стали. Поэтому

для каждой марки стали или их групп подбирают соответствующие травители

и режимы травления. Во время травления важно, чтобы травильный раствор

действовал равномерно по всей поверхности металла. Этому способствует

перемешивание раствора во время травления или перемещения деталей во

время травления. К тому же кислотные растворы действует не только на

окалину, но и на металл, поэтому необходимо следить за тем, чтобы перед

травлением сталь не имела склонности к межкристаллитной коррозии и была

однородна по коррозийной стойкости. Вышеперечисленные ограничения делают процесс травления

материалоемким, энергоемким и соответственно дорогостоящим. К

тому же для сталей с высокой твердостью следует избегать травления. Альтернативой травлению выступают механические способы

удаления окалины. Одним из них является удаление окалины струей воды

под давлением – гидросбив. Поэтому на сегодняшний день существует необходимость в разработке системы гидросбива с возможностью настройки, регулирования и автоматизированного управления как отдельными параметрами водяной струи, так и их соотношением по эмпирическим данным качества поверхности проката на выходе стана.

1 ОБЗОР И АНАЛИЗ СУЩЕСТВУЮЩИХ ПОДХОДОВ К АВТОМАТИЗАЦИИ ПРОЦЕССА ГИДРОСБИВА ОКАЛИНЫ

1.1 Общие сведения о процессе окалинообразования

В общем случае под окислением стали понимают процесс взаимодействия газов (воздуха, продуктов сгорания топлива или контролируемой атмосферы) с железом, сопровождающийся образованием слоя оксидов (окалины) на поверхности металла. Применительно к нагреву стали в пламенных печах перед обработкой давлением основными окислительными газами являются: углекислый газ (СО2), кислород (О2), водяной пар (Н2О), диоксид серы (SО2). Реакции окисления железа – экзотермические и происходят следующим образом: Fe + 0,5O2=FeO, В процессе окисления слоя железа толщиной 1 мм

образуется слой окалины толщиной до 2,8 мм. Высокотемпературное

окисление – процесс встречной реакционной диффузии атомов

кислорода и металла через кристаллические решетки твердых фаз, из

которых состоит окалина. Его можно разделить на несколько этапов: Решающую роль при этом играет диффузия атомов железа наружу, а

не процесс диффузии атомов кислорода внутрь металла. Температура является одним из наиболее мощных факторов,

влияющих на окисление стали. Между интенсивностью окисления и

температурой существует экспоненциальная зависимость. Окисление (окалина) оказывает отрицательное влияние не только

на качество металлопродукции, но и на работу нагревательных печей и

прокатного оборудования. Наиболее сильно вдавливание окалины, образование оспин и

рябизны проявляется в случаях, когда твердость окалины выше твердости

металла. Этому способствует снижение температуры окалины и повышенное

содержание в ней легирующих элементов стали, например хрома. При

нагреве стали в восстановительной атмосфере при коэффициенте расхода

окислителя менее единицы общий уровень угара может значительно

снижаться, однако при этом образующаяся плотная окалина удаляется

значительно трудней и повышает вероятность образования вкатанной

окалины. При прокатке рельсового профиля наибольшая вероятность

образования вкатанной окалины существует для шейки рельса и средней

трети подошвы. Весьма нежелательным является появление в окалине жидкой фазы, сопровождающейся ионизацией границ зерен стали, проникновение окалины между ними интенсифицируется и, как следствие, ее прочность сцепления с металлом возрастает. При соблюдении рациональной технологии нагрева (отсутствии перегрева стали и подплавления окалины) печная окалина с поверхности металла фактически полностью отделяется при транспортировании непрерывно литой заготовки от печи к прокатному стану, деформации и кантовках раската при первых проходах в валках черновой клети. Радикальным способом удаления окалины с поверхности металла является применение системы гидросбива. При гидросбиве происходит удаление окалины водой, подающейся на поверхность проката через специальные форсунки под давлением до 80 - 140 атмосфер. После выдачи из нагревательной печи металла, покрытого окалиной, происходит резкое охлаждение его поверхности, в результате чего слой окалины покрывается сеткой трещин. Воздействие струи воды, подаваемой под высоким давлением, приводит к расклиниванию блоков окалины и их отрыву от поверхности металла. В то же время гидросбив способствует более интенсивному охлаждению металла при прокатке, его применение не рекомендуется в случаях пониженной пластичности стали [1].

1.2 Исследование устройства и порядка функционирования системы гидросбива окалины1.2.1 Характеристика процесса удаления окалиныДля удаления окалины поверхность прокатываемого металла подвергается ударному воздействию мощных струй воды, направленных на нее соответствующим образом. На рисунке 1.1 показаны механизмы растрескивания и взламывания слоя окалины под действием кинетической энергии водных струй.

Рисунок 1.1 – Гидромеханическое удаление окалины (Анимация; количество кадров – 4, задержка между кадрами – 0,5 сек, количество циклов повторения – 6, обьем – 36,6 кб) Водяное охлаждение вызывает неравномерную усадку стали и

оксидов. Как видно на рисунке 1.1, при контакте струи высокого давления

происходит растрескивание слоя окалины. Расщепление окалины происходит

вследствие взрывного расширения капель воды, проникающих под ее слой. Отделенная окалина удаляется с поверхности стали струями воды,

направленными под углом через форсунки. Основным параметром, характеризующим установку для удаления окалины, является создаваемая ударная нагрузка (измеряемая в Н/мм2), которая определяется как отношение усилия, развиваемого струей воды, к площади, на которую она воздействует. Ударная нагрузка зависит от следующих параметров: 1) типа разбрызгивающих форсунок; 2) угла подачи струй воды; 3) расхода воды; 4) давления, под которым вода подается на поверхность стали; 5) высоты разбрызгивания. Давление разбрызгивания, размер форсунок, угол падения струй и

расход воды связаны линейной зависимостью с ударной нагрузкой;

высота разбрызгивания – это параметр, связанный с ударной

нагрузкой экспоненциальной зависимостью. При изменении высоты разбрызгивания (независимо от угла

падения струй) изменяются сразу два геометрических параметра

процесса удаления окалины – ширина и глубина воздействия воды.

Следовательно, высота разбрызгивания является наиболее эффективным

параметром регулирования. Уменьшая расстояние между форсунками и

поверхностью металла наполовину, можно повысить ударную нагрузку

примерно в четыре раза. Это означает, что с точки зрения экономии средств расстояние

между форсунками и металлом должно быть минимально возможным, хотя при

практическом использовании следует принимать во внимание такие

факторы, как тепловые потери, скорость движения металла и

колебания его геометрической формы и размеров (отпечатки) [2]. Несмотря на широкое использование гидравлических устройств для

удаления окалины в отечественной и зарубежной литературе практически

отсутствуют теоретические предпосылки и инженерные методики для

определения основных параметров данных установок. Такое положение

объясняется сложностью процессов истечения жидкости, а также вопросами

защиты «ноу-хау» фирмами-изготовителями. При этом

большинство авторов [3-7] отмечают следующую тенденцию проектирования

устройств удаления окалины: необходимо создавать устройства с

оптимальными конструктивными параметрами расположения форсунок, которые

обеспечивают эффективное удаление окалины при снижении расхода жидкости. Исходными данными при проектировании устройств гидравлического удаления окалины выступают: давление жидкости р; скорость перемещения проката v; ширина поверхности обрабатываемого проката Вз; тип сопел, используемых для форсунок и характеризующихся расходом Vс и углами раскрытия α, β; среднее значение удельной энергии удаления окалины е с поверхности проката, подвергаемого очистке. При проектировании устройств гидравлического удаления окалины прежде всего определяют следующие параметры: количество n и шаг установки A форсунок, высоту установки H форсунок над поверхностью обрабатываемого проката. Энергия струи, приходящаяся на единицу обрабатываемой поверхности, е, определяется по выражению: e = F*V/(B2*T*v*cosθ). (1) где F – сила, создаваемая струей жидкости на

обрабатываемой поверхности; Как было показано в [7], наиболее рациональным подходом для

определения основных параметров коллектора для гидравлического удаления

окалины является подход, основанный на обеспечении необходимой энергии

струй жидкости для удаления окалины, которая является специфической для

каждой марки стали [7]. Так для углеродистой стали удельная энергия

удаления окалины составляет 17 кДж/м2, для легированных марок стали

– 42 кДж/м2. Авторы [7] доказали, что нет необходимости

расходовать больше энергии, создаваемой струями жидкости, чем требуется

для конкретной марки стали и типа окалины. Удельная энергия обратно пропорциональна расстоянию. Тогда, при стационарно установленном коллекторе требуемое увеличение энергии можно компенсировать более высоким давлением. Другой способ заключается в том, что требуемую величину энергии можно достичь за счет изменения расстояния. При этом необходимо будет изменять также шаг установки форсунок на коллекторе. При назначении шага установки форсунок следует обеспечивать перекрытие факелов струй воды, чтобы не допустить на обрабатываемой поверхности проката полос с неудаленной окалиной[8]. e = F*V*cos3γ / (8*H3*v*tg(α/2)*tg(β/2)*cosθ). (2) Следует отметить, что сила, создаваемая струей жидкости на

обрабатываемой поверхности, зависит от давления и объемного расхода

жидкости, высоты установки форсунок, геометрических параметров сопла,

т.е. F = f(p, V, H, α, β). Тогда, как видно из выражения

(2), удельная энергия удаления окалины, создаваемая струей жидкости,

определяется давлением и объемным расходом жидкости, скоростью движения

проката, высотой установки и углом наклона форсунок над поверхностью

проката, а также углами раскрытия струи жидкости. При охлаждении окалины возникающее в ней напряженное состояние

измельчает окалину и потоком охладителя смывает с поверхности подката.

Напряженное состояние окалины зависит от скорости процесса охлаждения и

коэффициента теплоотдачи. Более высокое значение коэффициента

теплоотдачи способствует созданию между окалиной и основным металлом

повышенного напряженного состояния, что благоприятно влияет на процесс

очистки металла от окалины [5,6]. Структура окалины зависит от многих параметров: химического

состава стали, температуры металла, продолжительности окисления,

условий окружающей среды и состоит из трех слоев: наружного

толщиной 0,05*δ (Fе203 – гематит), среднего толщиной

0,05*δ (Fе203 – магнетит) и внутреннего толщиной 0,9*δ (FеО

– вюстит). Магнетит обладает магнитными свойствами, хрупкостью и

твердостью, что приводит к износу поверхности рабочих валков чистовой

группы клетей. Вюстит при высокой температуре пластичен, но при резком

охлаждении в нем появляются внутренние касательные и нормальные

напряжения, разрушающие внутренний слой окалины. Различные линейные

расширения охлажденной окалины и основного металла приводят к отрыву

вторичной окалины. В зависимости от температуры охладителя в конце процесса охлаждения могут возникнуть следующие области теплообмена [10]: конвективная – при температуре 0-90 оС; пузырькового кипения – при температуре 90 – 100оС; пленочного кипения – при температуре 100 – 120оС. Наиболее высокое значение коэффициент теплоотдачи приобретает в конвективной области при температуре 80 – 90оС. [10].

1.2.2 Характеристика и конструкция устройства для гидросбива окалины

Существующие устройства для гидравлического удаления окалины

можно разделить на стационарные и подвижные. Стационарные устройства

чаще всего представляют собой балку-коллектор с одним или несколькими

рядами форсунок, которая размещается над поверхностью проката в его

поперечном направлении [4, 5], при этом удаление окалины происходит при

перемещении проката сразу по всей его ширине. Подвижные устройства

включают штангу с закрепленными на ней одной или несколькими

форсунками, которая перемещается в поперечном направлении движущегося

проката [4]. В этом случае по ширине проката окалина удаляется

постепенно. Анализ использования перечисленных устройств показал, что

более широко применяются стационарные устройства. К основной трудности,

возникающей при использовании данных устройств, следует отнести

необходимость ручной перенастройки их основных параметров (высота и

угол установки форсунок над поверхностью проката, число и шаг форсунок,

перекрытие пятен контакта струй воды на поверхности проката) из-за

изменчивости характеристик окалины по длине проката, различии в

скоростных режимах прокатки и типоразмере прокатываемых продуктов.

Игнорирование указанных факторов приводит к значительному снижению

качества очистки поверхности проката от окалины, которое выражается в

виде появления на поверхности проката участков с неудаленной окалиной,

переохлажденных участков, а также к перерасходу жидкости, используемой

для очистки. В настоящее время отсутствуют четкие методики расчета

основных параметров устройств для удаления окалины с помощью струй

жидкости, а фирмы-производители и эксплуатационный персонал

основываются на опытных данных и эмпирических зависимостях, что тоже

снижает качество очистки поверхности проката от окалины [5]. При разработке конструкции низконапорных устройств необходимо

установить оптимальные геометрические формы и размеры выходных каналов

коллекторов; определить энергетические параметры коллекторов (давление

и расход); найти конструктивное решение отвода отработанной воды и

обеспечить контакт плоскости коллекторов при их прижиме к поверхности

подката. Кафедрой МОЗЧМ Донецкого Национального Технического

Университета разработано устройство для удаления окалины струей

жидкости высокого давления.

1.3 Характеристика способа удаления окалины

Кафедрой МОЗЧМ Донецкого Национального Технического

Университета разработан способ удаления окалины для стана прокатки

листов. Поскольку вид, структура и расположение образующейся окалины

неоднородны по поверхности обрабатываемого изделия, то настройка

параметров струй жидкости по статистическим усредненным величинам

характеристик окалины приводит к появлению на поверхности изделия

участков с неудаленной окалиной и очищенных от окалины, но

переохлажденных участков. Наличие участков с неудаленной окалиной

обусловлено тем, что для удаления более прочной окалины требуется

удельная энергия удаления, значение которой больше среднего, а наличие

переохлажденных участков обусловлено тем, что для удаления менее

прочной окалины требуется удельная энергия удаления, значение которой

меньше среднего. Высокое качество удаления окалины достигается тем, что в

способе удаления окалины с поверхности изделия, включающем подачу

жидкости под давлением нечетным количеством, по меньшей мере трех,

струй, оси которых лежат в одной плоскости, направленных под углом к

поверхности перемещаемого изделия, регулирование высоты струй и

давления жидкости, по изобретению в процессе перемещения изделия

непрерывно измеряют температурное поле поверхности изделия,

осуществляют изменение высоты струй и угла наклона струй в зависимости

от измеренного температурного поля и одновременно ведут синхронное

перемещение струй вдоль поперечной оси изделия относительно неподвижной

центральной струи, которую устанавливают так, что ее ось лежит в

плоскости, проходящей через продольную ось изделия, причем струи,

расположенные по разные стороны от неподвижной центральной струи,

перемещают во взаимно противоположных направлениях на одинаковое

расстояние. Окалина, образующаяся на поверхности изделий, неоднородна по

типу, структуре и плотности, т.е. имеет разные характеристики. Это

различие можно установить по температуре окалины, определяемой по

термограммам поверхности перемещаемого изделия. Для удаления окалины с

разными характеристиками требуется различная удельная энергия удаления

окалины. Обеспечение удельной энергии удаления окалины осуществляют

струями жидкости, подаваемыми под давлением. При этом значение удельной

энергии удаления окалины, обеспечиваемое струями, зависит от высоты

струй, угла наклона струй к поверхности перемещаемого изделия,

перекрытия смежных стенок струй и давления жидкости. Изменение

характеристик окалины по поверхности перемещаемого изделия вызывает

необходимость регулирования удельной энергии удаления окалины в режиме

реального времени, которое обеспечивается путем оптимизации и изменения

параметров струй жидкости, что позволяет достичь высокого качества

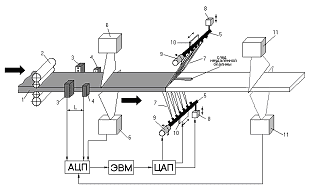

удаления окалины с поверхности изделия. На рисунке 1.2 показана схема системы, реализующей способ удаления окалины с поверхности листа.

Рисунок 1.2 – Структура системы гидросбива окалины Как видно из рисунка 1.2, система производит регулирование

параметров струи в зависимости от входных данных. Лист (1) при выходе

из чистовой клети (2) фиксируется датчиками (3,4). На основании данных

со сканера (6) устанавливается удельная энергия удаления окалины,

создаваемая струями жидкости (7). Также на основании данных со сканера

устанавливается высота струи, за счет механизмов (8)

возвратно – поступательного перемещения коллекторов по вертикали, угол

атаки, за счет механизмов (9) наклона сопел, и положение сопел (5), за

счет механизмов (10) возвратно-поступательного перемещения сопел по

горизонтали. При помощи сканера (11) производится мониторинг качества

очистки листа от окалины[5]. Данный способ обладает внушительными достоинствами по

сравнению с аналогами. Прежде всего, наличие сканера позволяет

корректировку параметров струи в режиме реального времени. Это

нововведение сводит функции оператора к мониторингу процесса, исключая

необходимость в ручную настраивать параметры сбива. Однако в данном

способе не рассматривается анализ входных данных и их интерпретация

АЦП, поэтому существует необходимость в доработке системы. Из вышеизложенного можно сделать вывод, что данный способ не

позволяет осуществлять полное удаление окалины с поверхности листа,

поэтому в настоящий момент целесообразно создавать системы гидросбива

окалины с возможностью регулировки давления на соплах с целью повысить

качество проката. 1.4 Постановка задачи

|