Реферат по теме выпускной работы

Содержание

- Введение и актуальность темы

- 1. Цель, задачи, объект и предмет исследования, практическая значимость полученных результатов

- 2. Источники образования сточных вод на предпритиях черной металлургии

- 2.1 Источники стокообразования в доменном цехе

- 2.2 Источники стокообразования в сталеплавильных цехах

- 2.3 Источники стокообразования в прокатном цехе

- 3. Анализ существующих систем производственного водоснабжения

- 3.1 Прямоточная система производственного водоснабжения

- 3.2 Последовательная система производственного водоснабжения

- 3.3 Оборотная система производственного водоснабжения

- 3.4 Замкнутая система производственного водоснабжения

- Выводы

- Перечень ссылок

- 3.2 Последовательная система производственного водоснабжения

Введение и актуальность темы

На ежегодном докладе «О состоянии окружающей природной среды» (г. Донецк) неоднократно в течении последних лет звучит информация о том, что приоритетными направлениями развития в области оптимизации водопользования является внедрение технологий высококачественной очистки воды на металлургических предприятиях с последующим ее использованием в замкнутых системах водоснабжения, обеспечение внедрения на производстве передовых маловодных и бессточных технологий и систем повторного использования сточных вод, осуществление повсеместного перехода на замкнутые системы водоснабжения технологических процессов.

Вода является обязательным компонентом практически всех технологических процессов, поэтому обеспечение водой промышленных предприятий в заданных количествах и заданного качества при соблюдении требований технологии и надежности является важнейшей задачей системы водоснабжения.

Черная металлургия относится к наиболее крупных потребителей воды. Металлургические заводы занимают второе место после предприятий теплоэнергетики и потребляют до 20% общего водопотребления всех отраслей промышленности Украины (предприятия теплоэнергетики - 25%)[6]. Что касается донецкого региона, то здесь в вопросах водопотребления и водоотведения черная металлургия занимает передовые места - 69,1% и 65,3% соответственно.

Проблема защиты водоемов от загрязнения сточными водами является одной из актуальных проблем нашего времени[8]. Решение этой проблемы ведется по следующим направлениям: рациональное использование воды на промышленных предприятиях, переход на безводные технологические процессы, повторное использования производственных и городских сточных вод, оборотное водоснабжение.

Конечной целью является создание систем водного хозяйства предприятий без сброса сточных вод в водоемы. Системы замкнутого водоснабжения - это основа формирования рационального водопользования и водоотведения на промышленных предприятиях[2]. Наличие замкнутой системы водного хозяйства является одним из важнейших показателей технического уровня промышленных предприятий. Их внедрение позволяет резко снизить количество сточных вод и уменьшить потребление свежей воды, что дает значительный экологический эффект.

Следует отметить, что Донецкая область является одним из самых малообеспеченных пресной водой регионов Украины. Исторически сложилось так, что большие запасы полезных ископаемых в Донецком угольном бассейне способствовали бурному развитию промышленности и значительной концентрации населения в регионе. Сформировавшиеся за два столетия в области отрасли промышленности характеризуются значительным водопотреблением[5]. Поэтому в регионе существует острая проблема загрязнения водных ресурсов и связанный с этим дефицит качественных пресных вод для хозяйственно-питьевого водоснабжения населения, сельского хозяйства, перерабатывающей промышленности и других целей. Именно поэтому реорганизация водного хозяйства металлургических предприятий отрасли, направленная на повсеместное создание бессточных, замкнутых систем водоснабжения и сокращение потребления свежей воды является приоритетной и актуальной задачей на данном этапе развития металлургической отрасли.

1. Цель, задачи, объект и предмет исследования, практическая значимость полученных результатов

Целью исследования является разработка системы замкнутого водоснабжения для предприятий черной металлургии, направленной на сокращение потребления свежей воды в отрасли.

Достижение этой цели возможно при решении следующих задач:

1) Теоретической:

• изучение существующих направлений использования воды на предприятиях черной металлургии и систем производственного водоснабжения и водоотведения;

• анализ системы замкнутого водоснабжения как наиболее экологически чистой;

• анализ существующих способов снижения водопотребления на заводах черной металлургии за рубежом и в Украине;

2) Научной:

• исследование свойств и химического состава поверхностного стока, шахтных и морских вод, как возможных вариантов альтернативного водоснабжения;

• обоснование целесообразности использования поверхностного стока, шахтных, морских вод в качестве источника подпитки замкнутой системы водоснабжения;

3) Технологической: разработка системы замкнутого водоснабжения с использованием альтернативных источников водоснабения для подпитки системы применительно к предприятиям черной металлургии.

Объектом исследования является водопотребление предприятий черной металлургии.

Предметом исследования является закономерности использования воды черной металлургией, внедрение замкнутых циклов и альтернативных источников водоснабжения в данную отрасль.

Практическая значимость полученных результатов состоит в разработке и предложении путей сокращения водопотребления на заводах черной металлургии и перехода данной отрасли на бессточное производство.

2. Источники образования сточных вод на предпритиях черной металлургии

2.1 Источники стокообразования в доменном цехе

Сточные воды в доменном производстве образуются при газоочистке доменного газа, гидравлической сборке осевшей пыли и просыпи в подбункерных помещениях, а также от установок грануляции доменного шлака и разливочных машин.

На 1000 м3 очищаемого газа образуется 4-6 м3 сточных вод[1]. Стоки окрашены в красно-бурый цвет, для них характерно высокое содержание взвешенных веществ, кроме того в них присутствуют ионы кальция, магния, хлориды и сульфаты.

От доменного цеха образуются также загрязненные воды из подбункерных помещений [3].При транспортировке, грохочении и дозировке шихты в подбункерных эстакадах выделяется пыль и просыпается некоторое количество материала на пол, который убирают водой смывом из дырчатых труб и сопел[2]. Общее количество сточных вод, образующихся от смыва осыпи и пыли, составляет в среднем 300-360 м3/час на каждую доменную печь. Сточные воды загрязнены только механическими примесями - мелочью агломерата в виде частиц руды, кокса и известняка.

В процессе грануляции доменного шлака сточные воды образуются в количестве 2 м3 на 1 т гранулированного шлака[7]. Сточные воды имеют повышенную температуру (до 60 °С) и высокую концентрацию взвешенных частиц – до 2,0 г/л.

Сточные воды разливочных машин получаются от охлаждения чугуна, разлитого в мульды на машине, и от охлаждения слитков чугуна после машины на вагонах с помощью душирующих устройств. Количество сточных вод от данного технологического процесса составляет 70-80 % потребляемой на охлаждение воды. Сточные воды имеют высокую щелочность и содержат до 200 мг/л взвеси.

2.2 Источники стокообразования в сталеплавильных цехах

Сточные воды в сталеплавильном производстве образуются при очистке газов мартеновских печей, конверторов и электроплавильных печей, охлаждении и гидроочистке изложниц, установок непрерывной разливки стали и при обмывке котлов-утилизаторов. Как известно, содержание мелкодисперсной пыли в отходящих газах после мартеновских печей достигает 30 г/м3. Удельный расход воды в системах газоочистки принят 2 м3 на 1000 м3 газа. При кислородно-конверторной выплавке стали жидкий чугун продувают воздухом, обогащенным кислородом. При этом образуются 1200-1600 м3 отходящих газов на 1 т выплавляемой стали[3]. Газ содержит мелкую металлическую пыль, что обуславливает значительное содержание взвешенных веществ в сточной воде от очистки газа – до 7000 мг/л от одной очистки при производстве стали и 15000 мг/л – при выработке полупродукта. Аналогично производят очистку водой газов от электросталеплавильных печей.

Количество сточных вод от газоочистки составляет 4,5-6,5 м3 на 1 т выплавляемой стали. В сточных водах содержится от 200 до 500 мг/л взвешенных веществ[5].

Для утилизации тепла отходящих газов почти за всеми мартеновскими печами, многими нагревательными печами и конверторами устанавливают котлы-утилизаторы. В результате их обмывки образуются сточные воды, загрязненные механическими и химическими примесями. Количество стоков от промывки одного котла составляет в среднем 70 м3/час[5].

В настоящее время на многих металлургических заводах внедряются установки непрерывной разливки стали. Объем сточных вод от одной установки составляет до 300 м3/час. Самостоятельное значение имеют сточные воды ферросплавных заводов и флюсоплавильного производства. Эти предприятия обычно расположены отдельно от собственно металлургических заводов. Сточные воды образуются при очистке газов, разливке и грануляции ферросплавов и производстве электродной массы[2]. Стоки их также характеризуются наличием взвешенных веществ, но состав их имеет некоторую специфику: стоки обладают щелочной реакцией, содержат повышенный сухой остаток и фенолы, цианиды и роданиды, марганец, фтор, хром, мышьяк, ванадий и др.

2.3 Источники стокообразования в прокатных цехах

Сточные воды прокатных цехов образуются при охлаждении валков, шеек валков и подшипников, смыве и транспортировке окалины, а также при охлаждении вспомогательных механизмов (пил, ножниц и др.). В трубопрокатном производстве образование сточных вод дополнительно связано с процессом гидравлического испытания труб.

Прокатные цехи являются значительными потребителями воды. Количество сточных вод от этих цехов колеблется от 3 до 16 м3 на 1 т прокатанного металла, а в целом объем сточных вод прокатного производства составляет от 30 до 50 % общего их количества от металлургического завода с полным технологическим циклом[5].

При травлении теряется от 0,5 до 2,5 % металла, а расход кислот составляет 1,5-2,5 % от массы протравленного металла[2]. Для травления легированных сталей и титановых сплавов широко применяются водные растворы азотной (8-30%) и плавиковой (1-10%) кислот, которые обеспечивают получение поверхности высокого качества.

При накоплении продуктов взаимодействия кислот с железом, никелем, хромом, титаном и другими компонентами, входящими в состав протравливаемого металла, раствор срабатывается и подлежит сливу.

Состав отработанных травильных растворов зависит от сортамента сталей и от корректировке раствора в процессе травления. Основными загрязняющими компонентами азотно-плавиковых травильных растворов являются железо, хром, никель, а после травления титановых сплавов – титан. Объем сточных вод, который образуется от промывки металла после операций травления, составляет 3 м3 на 1 т обработанного кислотой металла. На современных заводах объем промывных вод достигает 300-400 м3/час и более.

3. Анализ существующих систем производственного водоснабжения

Системы промышленного водоснабжения (СПВ) устраивают по определенным схемам, которые представляют собой совокупность сооружений водопровода и последовательность расположения их на местности. Проектирование любого водопровода начинается с вычерчивания его схемы в плане и определения состава сооружения. Обычно в начальной стадии проектирования составляют две (или более) возможные схемы водоснабжения, которые являются вариантами проекта будущего водопровода. Затем проводится технико-экономический расчет – сравнение вариантов, выбирают наиболее выгодный. По выбранной схеме окончательно проектируют и рассчитывают все устройства СПВ. Существуют 3 основные схемы СПВ: прямоточная схема, прямоточная с повторным использованием воды и оборотная. Существуют также комбинированные схемы водоснабжения. Название систем водоснабжения в инженерной практике повторяет название соответствующей схемы[4].

3.1 Прямоточная система производственного водоснабжения

Прямоточная система подразумевает единоразовое использование свежей воды в металлургическом цикле, ее очистку и сброс в водоем. Такую систему предусматривают только в случае достаточно надежной технологии очистки вод при явной нецелесообразности оборотного водоснабжения.

При работе прямоточной системы (рисунок 2.1) из источника водоснабжения забирается все необходимое потребителям количество воды. Поэтому, производительность водозаборных устройств, очистных сооружений и насосов первого подъема приходится выбирать из условий покрытия полной потребности предприятия в воде за сутки максимального водопотребления. Это увеличивает размеры и мощности этих элементов, а следовательно, удорожает их[6]. Возрастает и потребление электроэнергии. Кроме того, требуется выбрать источник с достаточным дебитом воды. Недостатком прямоточной системы является и то, что отработавшая вода сбрасывается в природные водоемы, дебит которых должен позволять поглотить эти сбросы без нарушения экологического равновесия.

К сожалению, но эта не экологичная система водоснабжения существует на многих предприятиях Украины, в том числе и на металлургических заводах[5]. В случае применения такой системы водоснабжения, с одной стороны, потребляется значительное количество воды, а с другой, в виду существования на металлургических предприятиях несовершенной системы очистки сточных вод, недостаточно очищенные сточные воды попадают в водоем. Следовательно происходит ускоренное их загрязнение. Данная схема водоснабжения является наиболее «грязной» с экологической точки зрения.

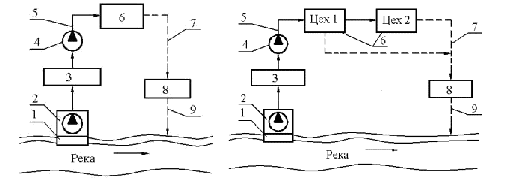

3.2 Последовательная система производственного водоснабжения

Более экологичными являются последовательные системы водоснабжения, которые предусматривают после использования воды в каком-либо технологическом процессе ее повторное применение без очистки и охлаждения на другие технологические цели.

Если среди потребителей технической воды имеется потребитель с большим расходом, сбросная вода от которого по количеству и всем параметрам может удовлетворять остальных потребителей, то в этих случаях применяют систему повторного использования воды (рисунок 3.1)[7]. Эта система работает по прямоточному режиму, но из источника забирается только то количество воды, которое необходимо потребителю с большим расходом, а остальные используют его сбросную воду[1].

Данная система позволяет сократить количество забираемой природной воды и сбрасываемых стоков, снизить производительность и удешевить всю систему водоснабжения. Но она также как и прямоточная система значительно загрязняет водоемы[6].

Рисунок 3.1 – Прямоточная и последовательная системы водоснабжения

1 – речной водозабор; 2 – насосная станция 1-го подъема; 3 – станция водоочистки; 4 – насосная станция 2-го подъема;

5 – подающий трубопровод; 6 – промпредприятие;7 – трубопровод отработанной воды; 8 – станция очистки сточных вод; 9 – сброс воды в реку; 10 – водоохлаждающее устройство; 11 – сборная камера; 12 – насосная станция оборотной воды

3.3 Оборотная система производственного водоснабжения

Наиболее совершенным является оборотное водоснабжение, в случае которого вода, используемая в каком-либо технологическом процессе, после очистки или охлаждения или после одновременно и очистки, и охлаждения используется в том же производстве на те же технологические нужды. В этом случае из водного объекта в процессе эксплуатации производят забор только 3-5 % общего количества воды. Различают такие типы систем оборотного водоснабжения:

- локальная – вода после восстановления потребительских качеств используется в обороте одного или последовательно в нескольких технологических процессах;

- централизованная – вода после различных операций проходит обработку единым потоком, после чего возвращается в производство;

- смешанная – воды одной оборотной системы используются в другой оборотной системе.

Оборотные системы открывают большие возможности в удешевлении системы водоснабжения, сокращении потребления свежей воды и сбросов загрязненных стоков[7].

Для создания оборотной СПВ используется то обстоятельство, что 75-85% технической воды в технологических аппаратах только нагреваются и после охлаждения могут использоваться повторно[6]. В данных системах можно использовать и ту часть технической воды, которая загрязняется сравнительно легко удаляемыми примесями. После очистки вода ("15%) повторно используется.

В системе оборотного водоснабжения (рисунок 2.3) насосы НС2 подают воду через водопроводную сеть потребителям[8]. Нагревшаяся и загрязнившаяся у потребителей вода по системе трубопроводов направляется на станцию очистки загрязненных вод (ОЗВ). Прошедшая очистку, но еще теплая вода собирается в резервуаре (РОВ), а из него насосами станции оборотной воды (НОВ) подается на охлаждающие устройства (Гр). Охлажденная в нем вода опять подается потребителям насосами НС2.

Рисунок 3.2 – Оборотная система водоснабжения

1 – водозаборное сооружение; 2 – насосная станция 1-го подъема; 3 – станция очистки природной воды;

4 – охлаждающая установка; 5 – насосная станция 2 подъема; 6 – станция очистки загрязненных вод; 7 – резервуар очищенной воды; 8 – насосная станция оборотной воды

Хотя это более прогрессивная система водоснабжения, поскольку она дает существенную экономию водных ресурсов, у этой системы есть свои недостатки. Вода постепенно меняет свои качества и становится непригодной для использования, а часть ее вообще теряется при испарении и капельном уносе в атмосферу[5].Для восполнения этих потерь и восстановления качества воды осуществляют «продувку» системы, то есть часть оборотной воды сбрасывается, а система подпитывается свежей чистой водой.

Оборотные системы сооружаются как по техническим условиям, экологическим требованиям и экономическим соображениям[2]. По техническим условиям применения данной системы может оказаться просто необходимо потому, что дебет имеющегося природного водисточника недостаточен для осуществления прямоточного водоснабжения.

Необходимость оборотных систем обуславливается и экологическими требованиями. Применение оборотных систем позволяет снизить количество сбросов загрязненной воды в водоемы[5].

Наиболее ценны с экологической точки зрения оборотные системы без сброса продувки – бессточные системы[5]. В бессточных (замкнутых) системах водоснабжения на предприятиях вместо свежей воды используется очищенная до норм качества технической воды смесь промышленных и бытовых сточных вод, предварительно прошедшая биологическую очистку. Биологически очищенные сточные воды, используемые в техническом водоснабжении, должны отвечать техническим, экономическим и санитарно-гигиеническим требованиям.

Из экономических соображений использование оборотных систем водоснабжения позволяет снизить затраты на сооружение водозаборных устройств, насосных станций первого подъема, водоводов, очистных сооружений природной воды и канализационных линий.

3.4 Замкнутая система производственного водоснабжения

Если оборотная система работает без какого-либо сброса оборотной воды в источник, то она является замкнутой. Вода из источника или другой системы поступает в нее лишь для восполнения потерь.[9] Такие системы являются наиболее экологически чистыми. Это идеальный цикл, к которому нужно стремиться.

Замкнутая система водоснабжения – система водного хозяйства промышленных предприятий, производственных комплексов, обеспечивающая возврат всех жидких отходов после соответствующей обработки для повторного использования или переработки на вторичное сырьё.

Наиболее рациональным в решении проблемы охраны водоемов от загрязнения сточными водами является создание замкнутых систем водоснабжения и канализации промышленных предприятий с использованием очищенных сточных вод в системах технического и оборотного водоснабжения и забором свежей воды из водоисточников в основном для целей питьевого водоснабжения[7].

Необходимость разработки и внедрения замкнутой системы водоснабжения промышленного предприятия зависит от ряда причин, а именно:

- от дефицита воды в районе или области;

- от содержания в водохозяйственном объекте загрязняющих веществ, близких к их ПДК в водоеме;

- от применения современной малоотходной технологии.

Целесообразность применения замкнутых систем определяется также степенью ущерба, наносимого водоему при сбросе неочищенных или недостаточно очищенных сточных вод; необходимостью извлечения из сточных вод ценных компонентов и их утилизации; высокими требованиями к качеству сточных вод, сбрасываемых в канализацию или водоемы, ибо иногда по ряду компонентов к сбрасываемой воде предъявляются требования более высокие, чем к качеству питьевых вод, и поэтому сброс таких вод нецелесообразен.

Внедрение замкнутых систем обосновывается технико-экономическими расчетами, причем в ряде случаев применение таких систем, даже при их экономической нецелесообразности, диктуется необходимостью улучшения санитарно-гигиенических и экологических условий на предприятиях, в ТПК и т. д. Кроме совершенствования методов очистки сточных вод и введения безводных процессов для создания таких систем необходимо разработать технологические процессы, позволяющие резко сократить отходы производства и потребления воды[5]. Применение рациональных схем водоснабжения предприятий с многократным использованием воды в производствах и создание внутрицеховых оборотных систем, включающих локальные сооружения очистки наиболее загрязненных сточных вод, дают возможность резко сократить количество сточных вод, поступающих на внеплощадочные очистные сооружения. Причем на эти сооружения поступают только воды, содержащие биохимически разрушаемые соединения, что позволяет возвратить очищенную воду в системы технологического и оборотного водоснабжения.

В перспективе внедрение замкнутых систем приведет к полному исключению попадания загрязнений со сточными водами в окружающую среду и практически полному прекращению потребления свежей воды на технические нужды. Для восполнения безвозвратных потерь будут использоваться очищенные ливневые, дренажные и особенно хозяйственно-бытовые сточные воды[9]. Процесс перехода на такие замкнутые системы по экономическим, техническим и иным причинам потребует значительного времени.

Уже первые опыты по разработке, проектированию, наладке и эксплуатации замкнутых систем показали, что они требуют принципиально иного подхода. Необходимо одновременно решать две проблемы:

- изменять основную технологию с целью оптимального использования сырьевых ресурсов и внедрения маловодных и безводных процессов;

- создавать совершенную замкнутую систему очистки и последовательно-повторного использования воды в производстве.

Наиболее сложной и важной задачей является решение первой проблемы, так как она охватывает практически все отрасли экономики.

Создание замкнутой системы водного хозяйства предусматривает внедрение эффективных, прежде всего физико-химических, методов очистки сточных вод, установление научно обоснованных предельно допустимых концентраций солей, нефтепродуктов и других компонентов в оборотной воде с учётом её эпидемиологической и токсикологической безопасности для каждого замкнутого цикла, создание максимально возможного количества локальных замкнутых циклов с многократным использованием воды в них, извлечение из сточных вод ценных компонентов, переработку с целью утилизации выделенных осадков и засоленных вод. Естественно, что в замкнутых системах доля оборотного водоснабжения должна быть доведена до предельной величины.

Отличительной особенностью замкнутых бессточных и безотходных систем водного хозяйства является необходимость иметь в их составе так называемые хвостовые установки, наличие которых и позволяет сделать систему замкнутой. К ним относятся установки переработки и утилизации концентрированных отработанных технологических растворов, обезвоживания и сушки осадков. Наличие таких установок усложняет и удорожает систему, которая по существу представляет химико-технологический комплекс (цех) по производству чистой воды. Кроме повышенных капитальных и эксплуатационных затрат, необходимо высокопроизводительное оборудование (механического обезвоживания, обессоливания и др.), сложные приборы и средства вычислительной техники, высококвалифицированный обслуживающий персонал. В этом случае цех водоснабжения становится из второстепенного основным [9]. Организация замкнутой системы требует одновременной проработки всех элементов водного хозяйства в их взаимосвязи, а не только её отдельных частей (чистых и грязных оборотных циклов, локальных сооружений по очистке стоков и др.). Действительно, в системе производится очистка всех ливневых вод, на хвостовых участках перерабатываются все отходы от локальных циклов и другое. Всё это должно быть увязано в едином хозяйстве. Создание замкнутой системы требует совместных усилий специалистов различных направлений: водников, технологов, экономистов, гигиенистов.

Выводы

К концу нашего столетия мировой объем сточных вод достигнет 2500 кубических километров в год. На разбавление даже очищенных вод потребуется не менее 20-25 тыс. кубических километров чистой воды. Учитывая, что возобновляемые ресурсы пресных вод Земли составляют около 47 тыс. кубических километров в год, мы придем к выводу, что такое количество чистой воды просто неоткуда будет взять. Как избежать всего этого? Ответ один: надо беречь воды, охранять водоемы от загрязнения, уважительно относиться к самому ценному на Земле веществу. В наши дни такое отношение к воде должно облечься в совершенно конкретную форму - форму бессточной технологии. При бессточной технологии производственные сточные воды не образуются и не сбрасываются. Изменение технологии использования воды - жизненная необходимость, единственный путь предупредить истощение пресных вод на нашей планете.

В мире существует достаточно данных по методам снижения водопотребления и загрязнения природных источников воды. В частности для металлургии это:

- Внедрение «сухих» методов газоочистки позволяет сократить водопотребление на 15-20 %;

- Использование водовоздушной промывки металла в процессе прокатки и травления;

- Применение каскадных и противоточных систем промывки металла;

- Последовательная передача избыточной или продувочной воды от потребителей с более высокими требованиями к качеству воды потребителям с более низкими требованиями;

- Переход от локальных к централизованным системам водоснабжения групп цехов с идентичными требованиями к качеству воды (при этом происходит усреднение качества воды, что, как правило, способствует ее стабилизации и интенсификации процесса очистки);

- Исключение воды из процессов грануляции шлака;

- Расход воды, идущей на охлаждение металлургических агрегатов, может быть значительно сокращен за счет расширения объема внедрения испарительного охлаждения доменных, мартеновских и нагревательных печей;

- Создание замкнутых циклов водоснабжения;

- Использование альтернативных источников воды для подпитки замкнутых циклов водоснабжения (дождевых, талых, морских, шахтных)[9].

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2013 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Перечень ссылок

- Аксенов В.И. Замкнутые системы водного хозяйства металлургических предприятий / В.И.Аксенов – М.:Металлургия, 1991. – 272 с.

- Алферова Л.А. Замкнутые системы водного хозяйства промышленных предприятий, комплексов и районов. / Л.А. Алферова, А.П. Нечаев – М.: Стройиздат, 1987. – 472 с.

- Кашуба А.И. Нормирование водопользования в черной металлургии./ А.И.Кашуба. – М.: Металлургия, 1991 г. ? 112с.

- Яковлев С.В. Очистка производственных сточных вод. / С.В. Яковлев. – М.: Металлургия, 1985 г. – 335с.

- Долина С.В. Сточные воды предприятий черной металлургии Украины и способы их очистки: Справочное пособие/ С. В. Долина и др. – Днепропетровск, 2003. – 50 с.

- Сериков Н.Ф. Водное хозяйство заводов черной металлургии/ Н. Ф. Сериков и др.– М.: Металлургия, 1973.-402 с.

- Мягкий Д. Д., Ерошкина Н. Е., Лыков И. В. Очистка и использование сточных вод оборотного водоснабжении в металлургии// Вода та водоочисні технології.- 2006. №4.-с. 37-39 с.

- Абрамов Н.Н. Водоснабжение предприятий черной металлургии [электронный ресурс]. – Режим доступа:http://www.bibliotekar.ru/spravochnik-15/144.htm.

- Селицкий Г.А. Основные мероприятия по охране водных ресурсов в черной металлургии [электронный ресурс]. – Режим доступа:http://www.ecoindustry.ru/magazine/archive/viewdoc/2005/10/381.html.