Реферат по теме выпускной работы

Содержание

- Введение

- 1 Каменноугольный пек: состав и свойства

- 1.1 Состав и свойства каменноугольного пека

- 1.2 Термохимические превращения пека

- 2 Физико–химические основы действия стабилизаторов

- 2.1 Механизм действия ирганокса

- 2.2 Методы оценки эффективности действия стабилизатора

- 3 Исследование влияния стабилизатора на термодеструкцию пека и композитов на его основе

- Выводы

- Список источников

Введение

Создание полимерных композиционных материалов (ПКМ) в настоящее время рассматривается как основной резерв получения новых материалов с усовершенствованными свойствами.

Главным преимуществом полимерных композиционных материалов является уникальное сочетание свойств и возможность управления ими в нужном направлении, путем изменения состава и условий получения [1].

Модификация каменноугольного пека активными добавками влияет на его структуру и свойства, что позволяет использовать эти модификации как полимерную матрицу в пекокомпозите.

Основным компонентом пекокомпозитов является каменноугольный пек. Каменноугольный пек — это сложная гетерогенная система карбо– и гетероциклических соединений, который владеет полимерными свойствами, которые позволяет ему образовывать и быть частью новых композиционных материалов.

Переработка композитов на основе каменноугольного пека осуществляется при нагревании разными механическими способами, поэтому необходимо изучить влияние температуры на термохимические превращения, которые происходят в каменноугольном пеке. Рассмотреное влияние стабилизаторов на теплофизические свойства пекаполимеркомпозита привели к определению направления исследование и были выбраны стабилизаторы для последующей работы [2].

1 Каменноугольный пек: состав и свойства

1.1 Состав и свойства каменноугольного пека

Каменноугольный пек является основой композиционных материалов, поэтому для дальнейшего его использования в этих целях, необходимо изучить его сложный состав и различные свойства, а также их изменение от разных факторов.

Поскольку пек не растворяется полностью ни в одном из известных в настоящее время растворителей и состоит из высококипящих ароматических соединений и продуктов их уплотнения, термически весьма неустойчивых, выделенные фракции, возможно, не отвечают веществам начального пека.

Наиболее важными для технологических целей свойствами пека являются плотность, вязкость, поверхностное натяжение, смачиваемость, термостабильность, спекаемость, а также способность давать коксовый остаток. Эти свойства в пеков с разной температурой размягчения (от 60 до 300 °С) не одинаковые и зависят от качества сырья и условий получения пека.

Отличия в условиях получения и характеристике сырья особенно отражаются на таких показателях, как плотность, выход веществ, нерастворимых в толуоле и хинолине. При этом, пеки с одинаковой температурой размягчения, но полученные не в идентичных условиях могут иметь разную плотность и величину нерастворимого остатка [3].

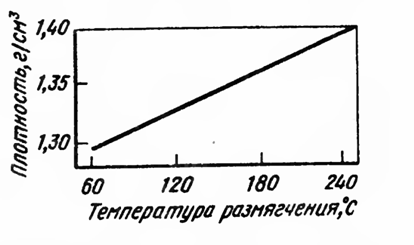

Плотность каменноугольных пеков, полученных в аналогичных условиях, изменяется с повышением температуры размягчение по линейному закону, показано на рисунке 1.1.

Рисунок 1.1 — Зависимость плотности пека от температуры размягчения

С повышением температуры нагрева линейная зависимость плотности от температуры размягчения пека сохраняется, прямая плотность пеков при этом смещена параллельно друг другу.

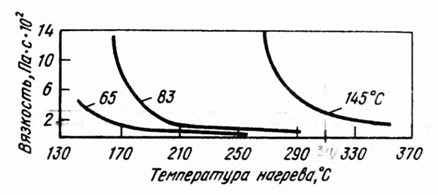

Вязкость каменноугольного пека независимо от температуры размягчения определяется температурой нагрева и свойствами пека, причем для вязкости характерное резкое изменение значений в определенных температурных интервалах нагрева, которое показано на рисунке 1.2.

Рисунок 1.2 — Зависимость вязкости пеков с разной температурой размягчения (указанная в кривых) от температуры нагрева

У пеков нет строго определенной температуры плавления, ее заменяет температурный интервал размягчения, то есть переход из твердого состояния в жидкое. Этот интервал находится между температурой, при какой пек теряет свою хрупкость, и температурой перехода в жидкое состояние: он составляет 30–40 °С для среднетемпературного и 60–70 °С для высокотемпературного пека.

Пек слабо эластичный, и по мере повышения температуры размягчения эластичность его снижается. Независимо от температуры размягчения каменноугольному пеку свойственно сочетание хрупкости при быстро возникающих усилиях, и стойкости при медленном их действии и малом сопротивление сгибающего усилия.

Пек относится к плохим проводникам тепла, теплоемкость пека также небольшая, из других свойств пека, что имеют практическое значение, можно отметить температуру вспышки, которая растет с повышением температуры размягчения. Для среднетемпературных пеков она составляет 200–250 °С, а для высокотемпературных пеков 360–400°С.

Ввиду сложности химического состава каменноугольный пек характеризуется групповым составом, для изучения которого пек разделяют на фракции. Длительное время применяли разделение пека на три фракции, условно называемой альфа, бета, игрик, используя в качестве растворители толуол (бензол). В последние годы начали разделять альфа — фракцию (нерастворимую в толуоле) на две — альфа1 нерастворимую в хинолине и в толуоле, и альфа2, растворимую в хинолине, но нерастворимую в толуоле. Увеличивая число растворителей, можно соответственно увеличить количество фракций [4]. При температуре размягчения пека 63–70 °С выход альфа — составляющей части около 25 % ; бета — 41 % и гамма — 34 % [5].

Элементный состав пека и его фракций характеризуется высоким содержанием углерода и низким содержанием водорода. С повышением температуры размягчения содержание углерода как в пеке, так и в его фракциях заметно увеличивается.

Каменноугольный пек — наиболее массовый продукт переработки каменноугольной смолы, образуется при производстве кокса для металлургии, его получение представлено на рисунке 1.3.

Рисунок 1.3 — Схема получения каменноугольного пека (анимация: 4 кадра, 5 циклов повторения, 231 килобайт)

Считают, что в состав пека входит большое число соединений: по одним литературным данным, больше 180, по другим, порядка 5000. Идентифицированных соединений не больше 500.

С помощью разных методов анализа показано наличие у пеке следующих соединений: 2,3–бензантрацена; 1,2–бензкарбазола, бразана; 3,4–бензпирена; 1,2–бензпирена, перилену; 1,2–2,3–бензфлуорена; 1,9–бензоксатена, флюорантена, хризена, нафтацена, алкилбразана, трифенилена и много других.

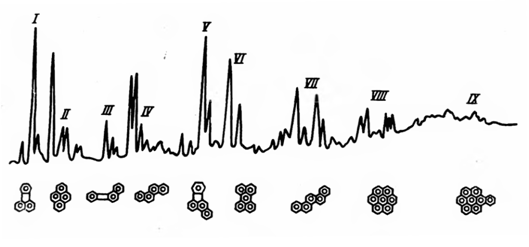

При определении химического состава каменноугольных пеков с помощью хроматографии отмечают большое содержание полициклических соединений, которые имеют больше четырех колец. На хроматограмме (рис. 1.4) показан ряд компонентов пека в низкомолекулярной области. К ним относятся четырехядерные углеводороды -флуорантен, пирен, хризен; пятиядерные - бензофлуорантен, перилен, пицен; семиядерный — коронен и ряд восьмиядерных типа бензокоронена.

Рисунок 1.4 — Хроматограмма каменноугольного пека: I–флуорантен; II–пирен; III–бензодифениленсульфид: IV–хризен; V–бензофлуорантан;VI–перилен; VII–пицен; VIII–коронен; IX–бензокоронен.

Как видно из представленных данных каменноугольный пек является сложной гетерогенной системой карбо– и гетероциклических соединений, которые высококонденсирують, и продуктов их уплотнения, которые различаются степенью ароматности, составом, свойствами, молекулярной структурой, а следовательно, и отношением к растворителям. Также были рассмотрены разные свойства каменноугольного пека и их зависимость от разных факторов, которые наглядно представлены на рисунках данного раздела [6].

1.2 Термохимические превращения пека

Переработка композитов на основе каменноугольного пека осуществляется при высоких температурах разными механическими способами (литье, экструзия), поэтому необходимо изучить влияние температуры и окисление воздухом на каменноугольный пек.

Каменноугольный пек является реакционноспособным материалом. При действии температуры в присутствии кислорода в пеке протекают разные химические процессы, которые приводят к изменению его свойств.

Для исследования термохимических превращений пека в процессе его карбонизации определяют групповой состав продуктов на отдельных стадиях термического действия. Характер изменения группового состава можно проследить по данным анализа проб, которые отбираются через определенные промежутки времени при изотермической выдержке пека–связующего при 360 °С. Следует отметить, что на характер термохимических превращений значительно больше влияния оказывают технологические условия термической обработки, чем характеристика начального сырья. Характер изменения группового состава пека при нагреве в неизотермических условиях в принципе аналогичный характеру его изменений в изотермических условиях.

Общей для большинства работ является разбивка процесса термохимических превращений на стадии: первая стадия (200–400 °С) испарения легких компонентов; вторая стадия (400–480 °С) связана с интенсивной деструкцией со значительными скоростями разрыва связей; третья стадия (450–550 °С) охватывает поликонденсацию жидких и твердых продуктов; четвертая стадия отвечает совокупности процессов дегидрирования и деметилирования полукоксу выше 550 °С [7].

Отличие в характере термохимических превращений отдельных фракций пека сводится в основном к постепенной замене эндотермического эффекта экзотермическим, свойственного сложным полиядерным ароматическим соединениям фракций. По характеру карбонизации и величине энергии активации бета–фракция занимает промежуточное положение между альфа– и гамма–фракциями, что согласовывается с существующими представлениями об их химическом составе и молекулярной структуре [1].

Анализ литературных источников показал, что при действии на каменноугольный пек высоких температур, его состав и свойства изменяются и это необходимо учитывать при обработке композиционных материалов на их основе.

2 Физико–химические основы действия стабилизаторов

2.1 Механизм действия ирганокса

Для замедления или предотвращения дестукции в полимерах на стадии их синтеза или в процессе приготовления пластмассы вводят вещества, содействующие стабилизации, сохранению начальных свойств этих материалов.

Поскольку старение многих полимеров протекает в основном по механизму цепных радикальных реакций, то при защите их от старения нужно в первую очередь выходить из таких мер, которые были бы направлены на подавление этих реакций. Промышленным путем защиты полимеров от старения, стабилизации свойств изделий из них во времени есть введение в полимеры на стадии производства малых (до 5 %) добавок низкомолекулярних веществ — стабилизаторов.

Стабилизаторы, которые подавляют развитие реакций деструкции, называют ингибиторами. Следовательно, стабилизатор–ингибитор — это вещество, которое распадается с образованием радикалов. Эффективность стабилизатора тем выше, чем менее активный в развитии цепных реакций и более стойкий во времени его радикал.

Для торможения термоокислительного старения к полимерам добавляют термостабилизаторы-антиоксиданты. Это наиболее распространенный класс стабилизаторов, поскольку основной причиной ухудшения эксплуатационных свойств термопластов является протекание термоокислительных процессов.

В качестве антиоксидантов применяют большое число соединений разных процессов. Условно их разделяют на два типа по основному механизму ингибирования. Ирганокс–1010 относится к первому типу антиоксидантов.

К антиоксидантам первого типа относятся:

- замещенные фенолы с заместителями, стерически защищающими ОН-группу и многоядерные фенолы, особенно бисфенолы, а также продукты конденсации фенолов и комплексы с металлами;

- ароматические амины, аминофенолы и продукты конденсации ароматических аминов.

Ирганокс–1010 — эффективный стабилизатор широкого спектра полимерных материалов, разных видов каучуков. Является термостабилизатором полиолефинов, полистирола, поливинилхлорида, термоплавких клеев и покрытий. Защищает от окисления смазочные и трансформаторные масла, бензины, разные виды топлив.

Внешне Ирганокс–1010 является белым или кремовым кристаллическим порошком. Не токсичный, разрешенный для применения в изделиях, которые контактируют с пищевыми продуктами и биологическими организмами. Не растворяется в воде. Растворим в маслах, толуоле, ацетоне, частично в этаноле, хлорорганических растворителях.

По сравнению с остальными антиокислителями, употребимыми в производстве Ирганокс–1010 имеет ряд преимуществ, например, бесцветность, более высокую антиокислительну эффективность, что позволяет уменьшить его массовую частицу в целевом материале, длительность действия и хорошую совместимость с другими добавками, например, состабилизаторами (тиоэфиры, фосфиты, фосфониты и другие функциональные стабилизаторы). С другой стороны, из–за большой молекулярной массы (1178 грамм/моль) и химического строения (реакционноспособной группы –ОН экранированные объемными заместителями) [8].

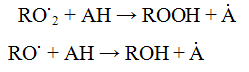

Процесс ингибирования окисления заключается в отрыве полимерным радикалом атома водорода от молекулы антиоксиданта АН:

Активность радикала А должна быть ниже активности полимерного радикала RО, с которым он взаимодействует. Однако нельзя считать, что отрыв водорода от молекулы антиоксиданта — это основной механизм ингибирования. Антиоксиданты могут взаимодействовать с радикалами по реакциям:

В некоторых случаях антиоксидант способен связывать свободный радикал в комплекс или образовывать с пероксидным радикалом с помощью ковалентной связи соединения [9].

Действие стабилизаторов хорошо исследовано по отношению к полимерам, это представлено в данном разделе. Однако, нет в литературных сведениях упоминания о действии стабилизаторов на каменноугольный пек или на соединение полимера с пеком. Поэтому целью данной работы является изучение действия стабилизаторов на полимерные пекокомпозиты.

2.2 Методы оценки эффективности действия стабилизаторов

Эффективность действия стабилизаторов оценивается в зависимости от того, какие свойства полимеров изменяются. Основные группы свойств полимеров: теплофизические, механические, реологические, химические, физические и другие.

Для данной работы наибольшее внимание следует уделить теплофизическим свойствам и методу их оценки. Основной проблемой многих композиционных материалов является изменение их первичных свойств под действием температуры. Поэтому в композиционный материал вводят стабилизаторы, которые увеличивают их способность выдерживать более высокие температуры, чем первичные, без изменения своей структуры и свойств.

Методов оценки действия стабилизаторов много и в данном курсовом проекте проводятся исследования по одному из них. Данный метод заключается в оценке действия стабилизатора по изменению массы образца в процессе его термической выдержке при Т=150 °С, в течение разного времени (одна и пять часов).

Изменение массы обусловливается разложением компонентов в смеси, в следствие термоокислительных процессов. Чем ниже потеря массы, тем более эффективнее оказывается стабилизирующее действие у антиоксиданта.

Основным показателем теплофизических свойств является температура размягчения, которую определяют - методом определения температуры размягчения по Вика [10].

Также эффективность действия стабилизаторов оценивается изменением в полимерах механических свойств. Изменение данных свойств можно оценить, выполнив ряд разных испытаний: на растяжение (ГОСТ 11262–80); на сжатие (ГОСТ 4651–82); испытание на статистический изгиб (ГОСТ 4648–71); определение модуля упругости при растяжении, сжатии и изгибе (ГОСТ 9550–80).

Эффективность действия стабилизаторов оценивается изменением в полимерах реологических свойств. Изменение данных свойств можно оценить нахождениям показателя текучести расплава термопластов (ГОСТ 11645–73).

Все выше перечисленные методы оценивания эффективности действия стабилизатора на полимер очень важны. Каждый из методов показывает влияние стабилизатора на определенные его свойства (теплофизические, механические, реологические), благодаря этому экспериментатор получает определенные данные, проанализировав которые он может сделать вывод, пригодный данный стабилизатор ли или нет, и что необходимо в нем изменить.

3 Исследование влияния стабилизатора на термодеструкцию пека и композитов на его основе

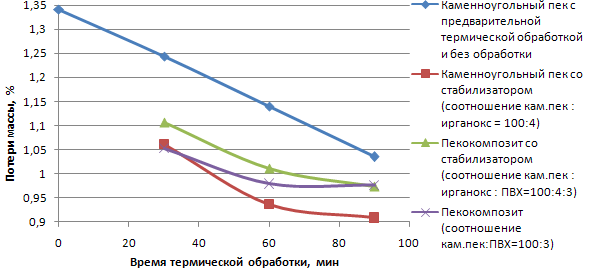

Для изучения влияния стабилизатора на термохимические превращения компонентов каменноугольного пека и композитов на его основе была проведена серия опытов. В первую очередь, было рассмотрено влияние термической выдержки (при Т=150°С в течении 5 часов) каменноугольного пека и пекокомпозита со стабилизатором и без него. На рисунке 3.1 представлены полученные данные.

Рисунок 3.1 — Зависимость потери массы каменноугольного пека и его соединений от разного времени термической обработки

Из полученных экспериментальных данных видно, что потери массы пека в присутствии ирганокса меньше, чем без него. Эти результаты дают возможность предположить, что ирганокс взаимодействует с каменноугольным пеком, препятствуя его разложению до низкомолекулярных веществ. Однако, потери массы пекокомпозита с ирганоксом больше, чем без него, а при 90 минутах предварительной термической обработки практически равны. Это свидетельствует о сложных физико-химических превращениях, происходящих в пекокомпозите и ирганоксе.

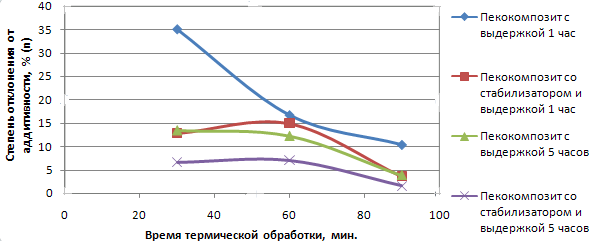

Изучаемый пекокомпозит содержит ПВХ, поэтому была рассмотрена зависимость степени отклонения от аддитивности пекокомпозита со стабилизатором и без от времени термической выдержке в течении 1 и 5 часов при Т=150°С, полученные данные вычислены и представлены на рисунке 3.2.

Рисунок 3.2 — Зависимость степени отклонения по аддитивности пекокомпозита со стабилизатором и без него от времени термической обработки.

Анализ полученных данных показал, что фактические потери массы во всех случаях меньше, чем потери рассчитанные по аддитивности. Это свидетельствует о том, что при термической обработке пека и пекокомпозитов с ирганоксом происходят термохимические превращения, в результате которых выделяются низкомолекулярные вещества. Таким образом, выполненные экспериментальные исследования показали, что использование только ирганокса не обеспечивает стабильность состава и свойств пека в процессе термического воздействия на него, поэтому для стабилизации необходимо использовать комплексный стабилизатор.

Выводы

Анализ литературных источников показал, что каменноугольный пек является основой композиционных материалов, поэтому как видно из представленных данных он является сложной гетерогенной системой карбо- и гетероциклических соединений, которые высококонденсируют, и продуктов их уплотнения, которые различаются степенью ароматности, составом, свойствами, молекулярной структурой, а следовательно, и отношением к растворителям. При действии на каменноугольный пек высоких температур, его состав и свойства изменяются и это необходимо учитывать при обработке композиционных материалов на их основе.

Для замедления или предотвращения дестукции каменноугольного пека и композитов на его основе вводят вещества, содействующие стабилизации, сохранению начальных свойств этих материалов. Действие стабилизаторов хорошо исследовано по отношению к полимерам, однако, нет в литературных сведениях упоминания о действии стабилизаторов на каменноугольный пек или на соединение полимера с пеком. Поэтому целью данной работы было изучение действия стабилизаторов на полимерные пекокомпозиты. Наибольшее внимание уделялось теплофизическим свойствам и методу их оценки.

Анализ полученных данных показал, что фактические потери массы во всех случаях меньше, чем потери рассчитанные по аддитивности. Это свидетельствует о том, что при термической обработке пека и пекокомпозитов с ирганоксом происходят термохимические превращения, в результате которых выделяются низкомолекулярные вещества.

Для стабилизации каменноугольного пека и пекокомпозита использовался ирганокс. Из полученных экспериментальных данных видно, что потери массы пека в присутствии ирганокса меньше, чем без него.

Однако, потери массы пекокомпозита с ирганоксом больше, чем у чистого пекокомпозита. Из этого следует, что использование только ирганокса не обеспечивает стабильность состава и свойств пека в процессе термического действия на него, поэтому для стабилизации необходимо использовать комплексный стабилизатор.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2013 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Полимерные композиционные материалы (полимерные композиты, ПКМ) [Электронный ресурс]. — Режим доступа: http://p-km.ru/

- Композиты с полимерной матрицей [Электронный ресурс]. — Режим доступа: http://thesaurus.rusnano.com/...

- Основы коксования пека [Электронный ресурс]. — Режим доступа: http://bibliofond.ru/...

- Привалов В. Е. Каменноугольный пек. / В. Е. Привалов, М. А. Степаненко. — М.: «Металлургия», 1981. — 208 с.

- Лейбович Р. Е. Технология коксохимического производства : учебник [для техникумов] / Р. Е. Лейбович, Е. И. Яковлева, А. Б. Филатов. Изд. 3–е., доп. и перераб. — М.: «Металлургия», 1982. — 360 с.

- Власов С. В. Основытехнологиипереработкипластмасс: учебник [для вузов]/ С.В. Власов, Л.Б.Кандырин, В.Н. Кулезнев. — М.: Химия, 2004. — 600 с. : ил.

- Барамбойм Н.К. Физика и химия полимерных материалов обувного производства: учебник [для вузов] / Н. К. Барамбойм, В. В. Анохин. — К.: 1961. — 250 с.

- Irganox 1010 [Электронный ресурс]. — Режим доступа: http://www.telko.com/...

- Николаев А.Ф . Технология полимерных материалов. — К.: 2008. — 300 с.

- Метод определения температуры размягчения термопластов по Вика. ГОСТ 15088–83 [Электронный ресурс]. – Режим доступа: http://vsegost.com/...

- Композиты с полимерной матрицей [Электронный ресурс]. — Режим доступа: http://thesaurus.rusnano.com/...