Реферат за темою випускної роботи

Зміст

- Вступ

- 1 Кам’яновугільний пек: склад та властивості

- 1.1 Склад і властивості кам'яновугільного пека

- 1.2 Термохімічні перетворення пека

- 2 Фізико–хімічні основи дії стабілізаторів

- 2.1 Механізм дії ірганокса

- 2.2 Методи оцінки ефективності дії стабілізатора

- 3 Дослідження впливу стабілізатора на термодеструкцію пека і композитів на його основі

- Висновки

- Перелік посилань

Вступ

Створення полімерних композиційних матеріалів (ПКМ) в даний час розглядається як основний резерв отримання нових матеріалів з удосконаленними властивостями.

Головною перевагою полімерних композиційних матеріалів є унікальне поєднання властивостей і можливість управління ними в потрібному напрямі, шляхом зміни складу і умов отримання [1].

Модифікація кам'яновугільного пека активними добавками впливає на його структуру і властивості, що дозволяє використовувати ці модифікації як полімерну матрицю в пекокомпозите.

Основним компонентом пекокомпозитов є кам'яновугільний пек. Кам'яновугільний пек — це складна гетерогенна система карбо– і гетероциклічних з'єднань, який володіє полімерними властивостями, що дозволяє йому утворювати і бути частиною нових композиційних матеріалів.

Переробка композитів на основі кам'яновугільного пека здійснюється при нагріванні різними механічними способами, тому необхідно вивчити вплив температури на термохімічні перетворення, що відбуваються в кам'яновугільному пеке. Розглянутий вплив стабілізаторів на теплофізичні властивості пекаполімеркомпозита привели до визначення напряму дослідження і булі вибрані стабілізатори для подальшої роботи [2].

1 Кам’яновугільний пек: склад та властивості

1.1 Склад і властивості кам'яновугільного пека

Кам'яновугільний пек є основою композиційних матеріалів, тому для подальшого його використання в цих цілях, необхідно вивчити його складний склад і різні властивості, а також їх зміну від різних чинників.

Оскільки пек не розчиняється повністю ні в одному з відомих в даний час розчинників і складається з висококиплячих ароматичних з'єднань і продуктів їх ущільнення, термічно вельми нестійких, виділені фракції, можливо, не відповідають речовинам початкового пека.

Найбільш важливими для технологічних цілей властивостями пека є щільність, в'язкість, поверхневе натягнення, змочуваність, термостабільність, спікливість, а також здатність давати коксовий залишок. Ці властивості у пеків з різною температурою розм'якшення (від 60 до 300°С) не однакові і залежать від якості сировини і умов отримання пека.

Відмінності в умовах отримання і характеристиці сировини особливо відбиваються на таких показниках, як щільність, вихід речовин, нерозчинних в толуолі і хіноліні. При цьому, пеки з однаковою температурою розм'якшення, але отримані не в ідентичних умовах можуть мати різну щільність і величину нерозчинного залишку [3].

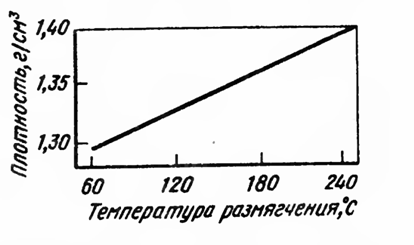

Щільність кам'яновугільних пеків, отриманих в аналогічних умовах, змінюється з підвищенням температури розм'якшення по лінійному закону, показане на рисунку 1.1.

Рисунок 1.1 — Залежність щільності пека від температури розм'якшення

З підвищенням температури нагріву лінійна залежність щільності від температури розм'якшення пека зберігається, пряма щільність пеків при цьому зміщена паралельно один одному.

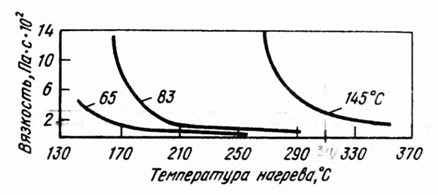

В'язкість кам'яновугільного пека незалежно від температури розм'якшення визначається температурою нагріву і властивостями пека, причому для в'язкості характерна різка зміна значень в певних температурних інтервалах нагріву, яке показане на рисунку 1.2.

Рисунок 1.2 — Залежність в'язкості пеків з різною температурою розм'якшення (вказана у кривих) від температури нагріву

У пека немає строго певної температури плавлення, її замінює температурний інтервал розм'якшення, тобто перехід з твердого стану в рідкий. Цей інтервал знаходиться між температурою, при якій пек втрачає свою крихкість, і температурою переходу в рідкий стан: він складає 30–40 для среднетемпературного і 60–70°С для високотемпературного пека.

Пек слабо еластичний, і у міру підвищення температури розм'якшення еластичність його знижується. Незалежно від температури розм'якшення кам'яновугільному пеку властиве поєднання крихкості при швидко виникаючих зусиллях, стійкості при повільній їх дії і малого опору згибаючим зусиллям.

Пек відноситься до поганих провідників тепла, теплоємність пека також невелика, з інших властивостей пека, що мають практичне значення, можна відзначити температуру спалаху, який зростає з підвищенням температури розм'якшення. Для середньотемпературних пеків вона складає 200–250°С, а для високотемпературних пеків 360–400°С.

Зважаючи на складність хімічного складу кам'яновугільний пек характеризується груповим складом, для вивчення якого пек розділяють на фракції. Тривалий час застосовували розділення пека на три фракції, умовно звані альфа, бета, гама, використовуючи як розчинники толуол (бензол). Останніми роками почали розділяти альфа–фракцію (нерозчинну в толуолі) на дві: альфа1, нерозчинну в хіноліні і в толуолі, і альфа2, розчинну в хіноліні, але нерозчинну в толуолі. Збільшуючи число розчинників, можна відповідно збільшити кількість фракцій [4]. При температурі розм'якшення пека 63–70 °С вихід альфа — складнику біля 25 % ; бета — складнику 41 % и гама — складнику 34 % [5].

Елементний склад пека і його фракцій характеризується високим вмістом вуглецю і низьким змістом водню. З підвищенням температури розм'якшення вміст вуглецю як в пеку, так і в його фракціях помітно збільшується.

Кам'яновугільний пек – найбільш масовий продукт переробки кам'яновугільної смоли, утворюється при виробництві коксу для металургії, його отримання представлене на рисунку 1.3.

Рисунок 1.3 — Схема отримання кам'яновугільного пека (анімація: 4 кадра, 5 циклів повтору, 231 кілобайт)

Вважають, що до складу пека входить велике число з'єднань: за одними літературними даними, більше 180, по інших, порядка 5000. Ідентифікованих з'єднань не більше 500.

За допомогою різних методів аналізу показана наявність в пеку наступних з'єднань: 2,3–бензантрацена; 1,2–бензкарбазола, бразана; 3,4–бензпирена; 1,2–бензпирена, перилену; 1,2–2,3–бензфлуорена; 1,9–бензоксатена, флюорантена, хризена, нафтацена, алкилбразана, трифенилена і багато інших.

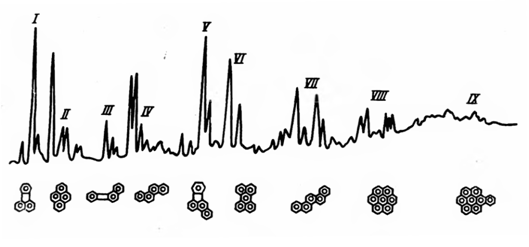

При визначенні хімічного складу кам'яновугільних пеків за допомогою хроматографії відзначають великий зміст поліциклічних з'єднань, що мають більше чотирьох кілець. На хроматограммі (рис. 1.3) показаний ряд компонентів пека в низькомолекулярній області. До них відносяться чотирьохядерні вуглеводні — флуорантен, пирен, хризен; п'ятиядерні — бензофлуорантен, перилен, піцен; семиядерний — коронен і ряд восьмиядерних типу бензокоронена.

Рисунок 1.4 — Хроматограмма кам'яновугільного пека: I–флуорантен; II–пирен; III–бензодифениленсульфід: IV–хризен; V–бензофлуорантан;VI–перилен; VII–пицен; VIII–коронен; IX–бензокоронен.

Як видно з представлених даних кам'яновугільний пек є складною гетерогенною системою карбо– і гетероциклічних з'єднань, що висококонденсують, і продуктів їх ущільнення, що розрізняються ступенем ароматності, складом, властивостями, молекулярною структурою, а отже, і відношенням до розчинників. Також були розглянуті різні властивості кам'яновугільного пека і їх залежність від різних чинників, які наочно представлені на рисунках даного розділу [6].

1.2 Термохімічні перетворення пека

Переробка композитів на основі кам'яновугільного пека здійснюється при високих температурах різними механічними способами (литво, екструзія), тому для цього необхідно вивчити вплив температури і окислення повітрям на кам'яновугільний пек.

Кам'яновугільний пек є реакційноздатним матеріалом. При дії температури в присутності кисню в пеку протікають різні хімічні процеси, що приводять до зміни його властивостей.

Для дослідження термохімічних перетворень пека в процесі його карбонізації визначають груповий склад продуктів на окремих стадіях термічної дії. Характер зміни групового складу можна прослідкувати за даними аналізу проб, що відбираються через певні проміжки часу при ізотермічній витримці пека–зв’язуючого при 360°С. Слід зазначити, що на характер термохімічних перетворень значно більший вплив роблять технологічні умови термічної обробки, ніж характеристика початкової сировини. Характер зміни групового складу пека при нагріві в неізотермічних умовах в принципі аналогічний характеру його змін в ізотермічних умовах.

Загальним для більшості робіт є розбиття процесу термохімічних перетворень на стадії: перша стадія (200–400°С) випаровування легких компонентів; друга стадія (400–480°С) пов'язана з інтенсивною деструкцією із значними швидкостями розриву зв'язків; третя стадія (450–550°С) охоплює поліконденсацію рідких і твердих продуктів; четверта стадія відповідає сукупності процесів дегідрування і деметилування напівкоксу вище 550°С [7].

Відмінність в характері термохімічних перетворень окремих фракцій пеказводиться в основному до поступової заміни ендотермічного ефекту екзотермічним, властивим складним поліядерним ароматичним з'єднанням фракцій. По характеру карбонізації і величині енергії активації бета–фракція займає проміжне положення між альфа– і гама–фракціями, що узгоджується з існуючими уявленнями про їх хімічний склад і молекулярну структуру. [1]

Аналіз літературних джерел показав, що при дії на кам'яновугільний пек високих температур, його склад і властивості змінюються і це необхідно враховувати при обробці композиційних матеріалів на їх основі.

2 Фізико–хімічні основи дії стабілізаторів

2.1 Механізм дії ірганокса

Для уповільнення або запобігання дестукції в полімери на стадії їх синтезу або в процесі приготування пластмаси вводять речовини, сприяючі стабілізації, збереженню початкових властивостей цих матеріалів.

Оскільки старіння багатьох полімерів протікає в основному по механізму ланцюгових радикальних реакцій, то при захисті їх від старіння потрібно в першу чергу виходити з таких мір, які були б направлені на придушення цих реакцій. Промисловим шляхом захисту полімерів від старіння, стабілізації властивостей виробів з них в часі є введення в полімери на стадії виробництва малих (до 5 %) добавок низкомолекулярних речовин — стабілізаторів.

Стабілізатори, що пригнічують розвиток реакцій деструкції, називають інгібіторами. Отже, стабілізатор–інгібітор — це речовина, що розпадається з утворенням радикалів. Ефективність стабілізатора тим вище, чим менш активний в розвитку ланцюгових реакцій і стійкіший в часі його радикал.

Для гальмування термоокислювального старіння до полімерів додають термостабілізатори-антиоксиданти. Це найбільш поширений клас стабілізаторів, оскільки основною причиною погіршення експлуатаційних властивостей термопластів є протікання термоокислювальних процесів.

В якості антиоксидантів застосовують велике число з’єднань різних процесів. Умовно їх розділяють на два типи по основному механізму інгібірування. Ірганокс–1010 відноситься до першого типу антиоксидантів.

До антиоксидантів першого типу відносяться:

-заміщені феноли із заступниками, стерично захищаючими ОН–групу і багатоядерні феноли, особливо бісфеноли, а також продукти конденсації фенолів і комплекси з металами;

-ароматичні аміни, амінофеноли і продукти конденсації ароматичних амінів.

Ірганокс–1010 — ефективний стабілізатор широкого спектру полімерних матеріалів, різних видів каучуків. Є термостабилизатором поліолефинов, полістиролу, полівінілхлориду, термоплавких клеїв і покриттів. Захищає від окислення змащувальні і трансформаторні масла, бензини, різні види палив.

Зовні Ірганокс–1010 є білим або кремовим кристалічним порошком. Не токсичний, дозволений для застосування у виробах, що контактують з харчовими продуктами і біологічними організмами. Не розчиняється у воді. Розчинимо в маслах, толуолі, ацетоні, частково в етанолі, хлорорганічних розчинниках.

В порівнянні з рештою антиокислювачів, вживаних у виробництві Ірганокс–1010 має ряд переваг, наприклад, безбарвність, вищу антиокислительну ефективність, що дозволяє зменшити його масову частку в цільовому матеріалі, тривалість дії і хорошу сумісність з іншими добавками, наприклад, состабілізаторами (тіоефіри, фосфіти, фосфоніти і інші функціональні стабілізатори). З іншого боку, із-за великої молекулярної маси (1178 г/моль) і хімічної будови (реакційноздатні групи –ОН екрановані об'ємними заступниками) [8].

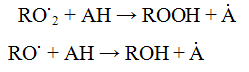

Процес інгібірування окислення полягає у відриві полімерним радикалом атома водню від молекули антиоксиданту АН:

Активність радикала А повинна бути нижче за активність полімерного радикала RО, з яким він взаємодіє. Проте не можна вважати, що відрив водню від молекули антиоксиданту — це основний механізм інгібірування. Антиоксиданти можуть взаємодіяти з радикалами по реакціях:

В деяких випадках антиоксидант здатний зв'язувати вільного радикала в комплекс або утворювати з пероксидним радикалом за допомогою ковалентного зв'язку з'єднання [9].

Дія стабілізаторів добре досліджена по відношенню до полімерів, це представлено в даному розділі. Проте, немає в літературних відомостях згадки про дію стабілізаторів на кам'яновугільний пек або на з'єднання полімеру з пеком. Тому метою даної роботи є вивчення дії стабілізаторів на полімерні пекокомпозити.

2.2 Методи оцінки ефективності дії стабілізаторів

Ефективність дії стабілізаторів оцінюється залежно від того, які властивості полімерів змінюються. Основні групи властивостей полімерів: теплофізичні, механічні, реологічні, хімічні, фізичні та інші.

Для даної роботи найбільшу увагу слід приділити теплофізичним властивостям і методу їх оцінки. Основною проблемою багатьох композиційних матеріалів є зміна їх первинних властивостей під дією температури. Тому в композиційний матеріал вводять стабілізатори, які збільшують їх здатність витримувати більш високі температури, чим первинні, без зміни своєї структури і властивостей.

Методів оцінки дії стабілізаторів багато і в даному курсовому проекті проводяться дослідження по одному з них. Даний метод полягає в оцінці дії стабілізатора по зміні маси зразка в процесі його термічною витримці при Т=150 °С, у перебігу різного часу (одна і п'ять годин).

Зміна маси обумовлюється розкладанням компонентів в суміші, в наслідок термоокислювальних процесів. Чим нижче втрата маси, тим більш ефективніше виявляється стабілізуюча дія у антиоксиданту.

Основним показником теплофізичних властивостей є температура розм'якшення, яку визначають - методом визначення температури розм'якшення по Віка [10].

Також ефективність дії стабілізаторів оцінюється зміною в полімерах механічних властивостей. Зміну даних властивостей можна оцінити виконавши ряд різних випробувань: на розтягування (ГОСТ 11262–80); на стиснення (ГОСТ 4651–82); випробування на статистичний вигин (ГОСТ 4648–71); визначення модуля пружності при розтягуванні, стисненні і вигині (ГОСТ 9550–80).

Ефективність дії стабілізаторів оцінюється зміною в полімерах реологічних властивостей. Зміну даних властивостей можна оцінити знаходженням показника текучості розплаву термопластов (ГОСТ 11645–73).

Всі вище перераховані методи оцінки ефективності дії стабілізатора на полімер дуже важливі. Кожен з методів показує вплив стабілізатора на певні його властивості (теплофізичні, механічні, реологічні), завдяки цьому експериментатор отримує певні дані, проаналізувавши які він може зробити вивід, чи придатний даний стабілізатор чи ні, і що необхідно в ньому змінити.

3 Дослідження впливу стабілізатора на термодеструкцію пека і композитів на його основі

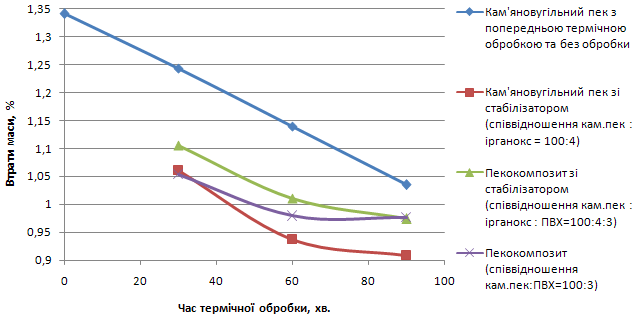

Для вивчення впливу стабілізатора на термохімічні перетворення компонентів кам'яновугільного пека і композитів на його основі була проведена серія дослідів. В першу чергу, було розглянуто вплив термічної витримки (при Т=150 °С протягом 5 годин) кам'яновугільного пека і пекокомпозита із стабілізатором і без нього. На рисунку 3.1 представлені отримані дані.

Рисунок 3.1 — Залежність втрати маси кам'яновугільного пека і його з'єднань від різного часу термічної обробки

З отриманих експериментальних даних видно, що втрати маси пека у присутності ірганокса менше, ніж без нього. Ці результати дають можливість припустити, що ірганокс взаємодіє з кам'яновугільним пеком, перешкоджаючи його розкладанню до низькомолекулярних сполук. Проте втрати маси пекокомпозита з ірганоксом більше, ніж без нього, а при 90 хвилинах попередньої термічної обробки практично рівні. Це свідчить про складні физико-хімічні перетворення, що відбуваються в пекокомпозиті та ірганоксі.

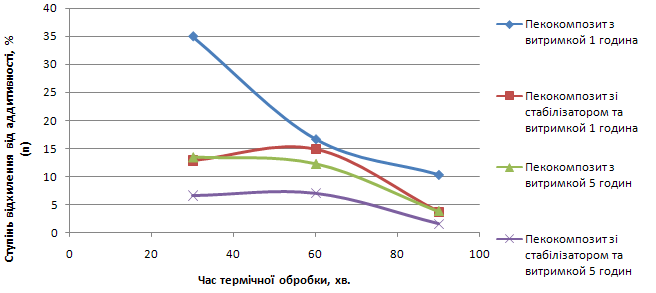

Пекокомпозит, що вивчається, містить ПВХ, тому була розглянута залежність ступеня відхилення від аддитивності пекокомпозита із стабілізатором та без нього від часу термічної витримки протягом 1 та 5 годин при Т=150 °С, отримані дані розраховані і представлені на рисунку 3.2.

Рисунок 3.2 — Залежність ступеня відхилення по аддитивності пекокомпозита зі стабілізатором і без нього від часу термічної обробки

Аналіз отриманих даних показав, що фактичні втрати маси у всіх випадках менші, ніж втрати розраховані по аддитивності. Це свідчить про те, що при термічній обробці пека і пекокомпозитів з ірганоксом відбуваються термохімічні перетворення, в результаті яких виділяються низькомолекулярні речовини. Таким чином, виконані експериментальні дослідження показали, що використання тільки ірганокса не забезпечує стабільність складу і властивостей пека в процесі термічної дії на нього, тому для стабілізації необхідно використовувати комплексний стабілізатор.

Висновки

Аналіз літературних джерел показав, що кам’яновугільний пек є основою композиційник матеріалів, тому як видно з представлених даних він є складною гетерогенною системою карбо– і гетероциклічних з'єднань, що висококонденсують, і продуктів їх ущільнення, що розрізняються ступенем ароматності, складом, властивостями, молекулярною структурою, а отже, і відношенням до розчинників. При дії на кам'яновугільний пек високих температур, його склад і властивості змінюються і це необхідно враховувати при обробці композиційних матеріалів на їх основі.

Для уповільнення або запобігання дестукції кам'яновугільного пека та композитів на його основі вводять речовини, сприяючі стабілізації, збереженню початкових властивостей цих матеріалів. Дія стабілізаторів добре досліджена по відношенню до полімерів, проте, немає в літературних відомостях згадки про дію стабілізаторів на кам'яновугільний пек або на з'єднання полімеру з пеком. Тому метою даної роботи було вивчення дії стабілізаторів на полімерні пекокомпозити. Найбільша увага приділялася теплофізичним властивостям і методу їх оцінки.

Аналіз отриманих даних показав, що фактичні втрати маси у всіх випадках менші, ніж втрати розраховані по аддитивності. Це свідчить про те, що при термічній обробці пека і пекокомпозитів з ірганоксом відбуваються термохімічні перетворення, в результаті яких виділяються низькомолекулярні речовини.

Для стабілізації кам'яновугільного пека та пекокомпозита використовувався ірганокс. З отриманих експериментальних даних видно, що втрати маси пека у присутності ірганокса менше, ніж без нього.

Проте, втрати маси пекокомпозита з ірганоксом більше, ніж у чистого пекокомпозита. Із цього слідує, що використання тільки ірганокса не забезпечує стабільність складу і властивостей пека в процесі термічної дії на нього, тому для стабілізації необхідно використовувати комплексний стабілізатор.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2013 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.

Перелік посилань

- Полимерные композиционные материалы (полимерные композиты, ПКМ) [Электронный ресурс]. — Режим доступа: http://p-km.ru/

- Композиты с полимерной матрицей [Электронный ресурс]. — Режим доступа: http://thesaurus.rusnano.com/...

- Основы коксования пека [Электронный ресурс]. — Режим доступа: http://bibliofond.ru/...

- Привалов В. Е. Каменноугольный пек. / В. Е. Привалов, М. А. Степаненко. — М.: «Металлургия», 1981. — 208 с.

- Лейбович Р. Е. Технология коксохимического производства : учебник [для техникумов] / Р. Е. Лейбович, Е. И. Яковлева, А. Б. Филатов. Изд. 3–е., доп. и перераб. — М.: «Металлургия», 1982. — 360 с.

- Власов С. В. Основытехнологиипереработкипластмасс: учебник [для вузов]/ С.В. Власов, Л.Б.Кандырин, В.Н. Кулезнев. — М.: Химия, 2004. — 600 с. : ил.

- Барамбойм Н.К. Физика и химия полимерных материалов обувного производства: учебник [для вузов] / Н. К. Барамбойм, В. В. Анохин. — К.: 1961. — 250 с.

- Irganox 1010 [Электронный ресурс]. — Режим доступа: http://www.telko.com/...

- Николаев А.Ф . Технология полимерных материалов. — К.: 2008. — 300 с.

- Метод определения температуры размягчения термопластов по Вика. ГОСТ 15088–83 [Электронный ресурс]. – Режим доступа: http://vsegost.com/...

- Композиты с полимерной матрицей [Электронный ресурс]. — Режим доступа: http://thesaurus.rusnano.com/...