Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження

- 3. Огляд досліджень

- 4. Аналіз загальних принципів компоновки роторних систем, основні властивості, особливості та характеристики.

- Висновок

- Перелік посилань

Вступ

Нині автоматизація виробництва є одним з основних чинників сучасної науково-технічної революції, що відкриває перед людством можливості перетворення природи, створення величезних матеріальних багатств, множення творчих здібностей людини. Розвиток автоматизації характеризується рядом великих досягнень. Одним з перших було впровадження складальних конвеєрів Генрі Форда в процес виробництва. Значний переворот в автоматизації виробництва зробили промислові роботи і персональні комп'ютери. Усе це підштовхнуло наше суспільство на шлях нового автоматизованого управління процесом виробництва. Нині для ефективного функціонування підприємства всюди вводиться автоматизація, вона стає невід'ємною частиною усього виробничого процесу. І це цілком виправдано і вигідно, адже знижуються витрати і підвищується якість продукції. Автоматизоване виробництво - це система машин, устаткування, транспортних засобів, що забезпечує строго погоджене у часі виконання усіх стадій виготовлення виробів, починаючи від отримання початкових заготівель та закінчуючи контролем (випробуванням) готового виробу і випуску продукції через рівні проміжки часу [1].

На першому етапі були створені автоматичні лінії і жорсткі заводи-автомати. Другий період розвитку автоматизації характеризується появою електронно-програмного управління, створенням верстатів з числовим програмним управлінням (далі ЧПУ), оброблювальних центрів та автоматичних ліній. Передумовою розвитку автоматизації виробництва на третьому етапі послужили нові можливості ЧПУ на базі мікропроцесорної техніки, що дозволили створити нову систему машин, яка поєднувала високу продуктивність автоматичних машин з вимогами гнучкості виробничого процесу. На більш високому рівні автоматизації створюються автоматичні заводи майбутнього, оснащені устаткуванням з штучним інтелектом [4].

Велика частка витрат часу на продуктивні роботи, при виготовлення машин і тривалість загального циклу виробництва, роблять особливо актуальною проблему автоматизації виробничих робіт. Значення рішення цієї проблеми визначається не лише завданнями підвищення якості продукції, економічності її виробництва і підвищення продуктивності.Автоматизація виробничих процесів за допомогою застосування технологічних систем безперервної дії, виконаних на базі роторних і роторно-конвеєрних машин, особливо эффективна при масовому виробництві виробів. Тобто Розробка структурного і технологічного забезпечення роторних машин для виготовлення виробів масового виробництва є дуже актуальним науковим завданням, що має важливе народногосподарське значення роторних і роторно-конвеєрних машин, особливо ефективна при масовій виробництва виробів.

1. Актуальність теми

Нині широко використовуються кріпильні сполучні вироби такі як болти, гвинти, шайби, гайки самостопорящієся, шурупи, цвяхи і так далі. Для їх виготовлення застосовується роздільне технологічне устаткування, що неефективно, оскільки вимагає великих витрат на зміст виробничих площ, транспортування деталей від верстата до верстата та ін., вирішенням цієї проблеми є високоавтоматизоване виробництво. Одночасне виготовлення цих виробів на одній технологічній лінії дозволить підвищити техніко-економічні показники їх виготовлення, понизити собівартість і уникнути транспортних витрат.

2. Мета і задачі дослідження

Мета роботи - підвищити продуктивність і якість обробки деталей машин за рахунок застосування роторних машин для виготовлення виробів масового виробництва.

Основні задачі дослідження:

- Провести аналіз загальних принципів компонування роторних і роторно-конвеєрних систем, основні властивості, особливості і характеристики.

- Виконати структурний синтез технологічних процесів безперервної дії.

- Провести аналіз структури і алгоритм технологічного процесу.

- Виконати аналіз особливостей і класифікацій технологічних процесів безперервної дії.

- Розробити варіанти конструкцій транспортного ротора для передачі деталей типу тіл обертання.

- Понизити рівень коливань механічної системи з однотипними обуреннями.

Об'єкт дослідження: роторні машини для виготовлення виробів масового виробництва.

3. Огляд досліджень

Нині проводиться велика кількість досліджень по розробці роторів і роторних ліній. Зусиллями багатьох учених внесений значний внесок у розвиток. Серед яких Л. Н. Кошкін, В. В. Прейс, И. А. Клусов та ін.

4. Аналіз загальних принципів компоновки роторних систем, основні властивості, особливості та характеристики

Різновидом комплексних автоматичних ліній є роторні автоматичні лінії, розроблені інженером Л.М.Кошкіним.

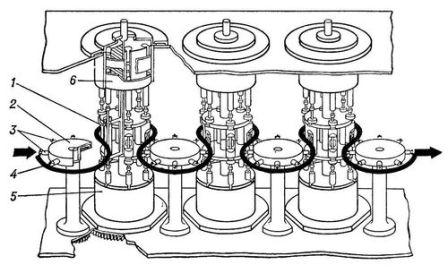

Автоматична роторна лінія - комплекс робочих машин, транспортних пристроїв, приладів, об'єднаних єдиною системою автоматичного управління, в якому одночасно з обробкою заготівлі переміщаються по дугах кіл спільно зі знаряддями, що впливають на них. Найбільш поширені автоматичні роторні лінії для операцій, що виконуються за допомогою прямолінійного робітника руху(штампування, витяг, пресування, складання, контроль) [5]. Автоматична роторна лінія складається з робочих роторів, на яких виконуються технологічні операції, і транспортних роторів, які переміщають оброблювані предмети за операціями (Рис.1).

Рисунок 1 – Принципова схема автоматичної роторної лінії : 1 – блок інструменту; 2 – транспортний ротор; 3 – кліщі; 4 – лінія переміщення виробу при обробці; 5 – робочий ротор; 6 – копір.

Робочий ротор є жорсткою системою, на якій монтується група знарядь, рівномірно розташованих навколо загального валу, що обертає систему. Необхідні робочі рухи повідомляються цим знаряддям виконавчими органами, для малих зусиль застосовуються механічні виконавчі органи, для великих - гідравлічні (наприклад, штоки гідравлічних силових циліндрів) [3]. Транспортні і робочі ротори жорстко пов'язані між собою. На автоматичних роторних лініях можна одночасно обробляти предмети декількох типорозмірів схожої технології як в масовому, так і в серійному виробництвах. Роторні лінії дозволяють автоматизувати обробку декількох однотипних деталей, тобто які відрізняються певним рівнем гнучкості (Рис.2).

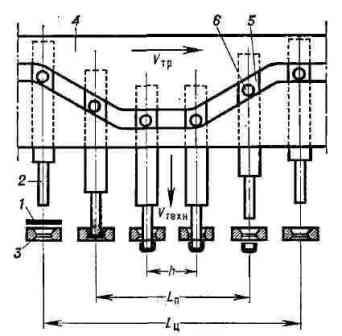

Рисунок 1 – Схематична розгортка пресової операції на роторній лінії: 1 – предмет обробки; 2, 3 – інструмент; 4 – пазовий копир; 5 – повзун; 6 – ролики повзунів; h – крок між предметами обробки; Lп – довжина шляху предмета обробки; Lц – цикловий шлях інструменту; Vтр – транспортна швидкість; Vтехн – технологічна швидкість.

Інструмент, як правило, монтується комплектно в заздалегідь налагоджуваних (поза робочими машинами) блоках, що сполучаються з виконавчими органами ротора переважно тільки осьовим зв'язком, що забезпечує можливість швидкої заміни блоків.

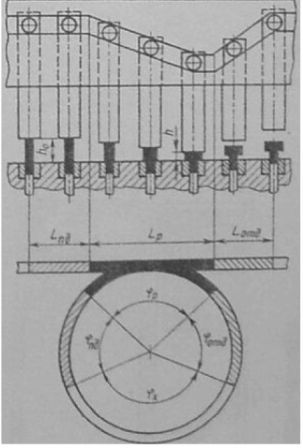

Транспортні ротори приймають, транспортують і передають вироби. Вони є барабанами або дисками, оснащеними органами, що несуть. Частіше застосовуються прості транспортні ротори, що мають однакову транспортну швидкість, загальну площину транспортування і однакову орієнтацію предметів обробки.

Для передачі виробів між робочими роторами з різними кроковими відстанями або різним положенням предметів обробки призначені транспортні ротори, які можуть змінювати кутову швидкість і положення в просторі предметів, які транспортуються [10].

Робочі і транспортні ротори з'єднуються в лінії загальним синхронним приводом, що переміщає кожен ротор на один крок за час, що відповідає темпу лінії.На автоматичних роторних лініях можна виконувати операції, що значно розрізняються по тривалості, наприклад пресову, контрольну, термічну і хімічну. Автоматична роторна лінія може одночасно обробляти декілька різних виробів. Особливо перспективне подальше поширення автоматичних роторних ліній для випуску масових виробів (радіодеталей, штампованих деталей та ін.). Їх застосування найраціональніше у виробництві з нетривалими технологічними процесами і при виготовленні відносно простих предметів, що мають форму тіл обертання. Продуктивність автоматичних роторних ліній визначається транспортною швидкістю ротора і кроковою відстанню між виробами в роторі.

Застосування автоматичних роторних ліній в порівнянні з окремими автоматами не роторного типу, скорочує виробничий цикл в 10-15 разів, значно зменшуються між операційні запаси заготівель(у 20-25 разів), вивільняються виробничі площі, у декілька разів знижується трудомісткість виготовлення і собівартість продукції, капітальні витрати окупаються за 1-3 роки [5].

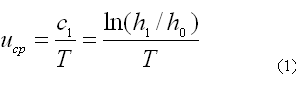

Один з основних напрямів підвищення ефективності виробництва кріпильних виробів – підвищення продуктивності і надійності устаткування. Проте підвищення продуктивності машин пов'язане із збільшенням швидкості деформації, що при певних швидкісних чинниках приводить до підвищення опору деформації штампованих матеріалів, зростанню технологічних зусиль, зниженню стійкості інструменту, зниженню стабільності і надійності роботи устаткування. Виходячи з результатів експериментальних досліджень, які показували, що збільшення швидкості деформації при холодній висадці вуглецевих сталей приводить до возростанію опори деформації на 20-75% (залежно від міри деформації). Тому встановлення закономірностей зміни швидкісних чинників висадки є важливим елементом підвищення точності розрахунків високопродуктивних технологій і устаткування. У загальному випадку пластичного формоїзмененія швидкість деформації

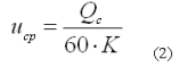

де c – міра деформації, t – час. Проте в процесі висадки кріпильних виробів, коли швидкість деформації змінюється від максимуму (на деякому етапі деформації) до нуля (закінчення деформації), а залежність

точно встановити не завжди удається, динаміку процесу можна оцінювати по середній швидкості деформації:

де где h1,h0 - висота заготівки до і після деформації; Т – тривалість висадки.

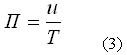

Рисунок 3 – Схема висадки на роторній машині з механічним приводом

Середня швидкість деформації при висадці на роторній машині

де K – число інструментальних блоків, що одночасно знаходяться в зоні обробки. Слід зазначити, що для роторних машин з механічним приводом число К=3-5, а для машин з гідроприводом робочого інструменту, як правило, К=1, оскільки при К>1 істотно ускладнюється конструкція системи гідрораспридіління [2].

Рішення задачі підвищення виробництва виготовлення деталей типа тіл обертання зв'язане з використанням принципових нових машин, що забезпечують високу міру автоматизму і безперервності виробництва, так званих роторних машин, в яких транспортний рух предметів обробки безперервний і не обмежується технологічними чинниками. Такі машини відносяться до ІІІ класу.

Відділення інструменту від виконавських органів обумовлює чудові технічні і економічні можливості: підвищення продуктивності, можливість автоматизації функцій обслуговування інструменту, підвищення щільності потоку, скорочення числа і зменшення розмірів виконавських органів, осьових розмірів і величин робочих ходів інструменту, що призводить до різкого скорочення вартості машини на одиницю виміру продуктивності.

Виходячи з вищеперелічених характеристик, доцільно застосувати роторні машини – машини ІІІ класу. Продуктивність таких машин визначається:

де П – продуктивність; Т – цикл виробництва; u- кількість позицій.

Кожному класу технологічних процесів відповідає певний спосіб виконання. Отже, вживання способу, що забезпечує повне використання можливостей процесів даного класу, обумовлене самим характером даних процесів. Процеси III класу не лише самі по собі містять найбільші потенційні можливості для здійснення машинізації виробництва, але забезпечують також і вживання способів їх виконання, які дозволяють використовувати ці можливості. Тому наявність технологічних процесів III класів, точніше, приналежність всіх процесів по виготовленню даного виробу до процесів III класів, забезпечуючи можливість вживання третього і четвертого способів, є не лише необхідною, але і достатньою передумовою для широкого вживання автоматичної системи машин у виробництві даного виробу. Технічна можливість побудови кожної окремої автоматічної системи машин і фізична можливість здійснення широкого переходу до автоматичних систем зв'язані, таким чином, з двома останніми класами технологічних процесів, а реалізація цих можливостей пов'язана з переходом до існуючих ним класам машин. Машини III класу в якнайповнішій мірі відповідають вимогам вищої форми автоматизму і непреривності [9].

Реальною основою для широкого здійснення комплексної автоматизації можуть бути в даний час машини III класу, оскільки відповідний ним клас процесів вирішує завдання всіх цільових призначень і охоплює цілі галузі виробництв, і, в той же час, процеси всіх інших класів також можуть виконуватися за допомогою машин III класу. Проте машини III класу все ще займають мале місце навіть у виробництвах, що базуються лише на процесах III класу. Тому найважливішим завданням комплексної автоматизації є прискорене створення широкої гамми машини III класу і поширення їх перш за все у отраслях виробництва, що базуються на процесах III класу.

Машини III класу можуть бути виконані по двум конструктивним схемам – роторною: при роторній схемі робочі інструменти вмонтовуються на жорстких транспортних системах – роторах спільно з виконавськими органами, повідомляючи ним необхідні технологічні рухи. При роторно-конвеєрній схемі робочі інструменти вмонтовуються на гнучких замкнутих транспортних системах – конвеєрах, а виконавські органи – в тих, що огинаються ними обслуговуючих роторах. Це відмінність між двома схемами машин III класу має принципове значення і визначає собою корінні відмінності їх найважливіших технічних можливостей [6,8].

Роторна схема відповідає початковій стадії розвитку машин III класу і володіє обмеженими можливостями як за техніко-економічними показниками, так і по широті сфери вживання. Роторно-конвеєрна схема відповідає розвиненій формі машин III класу. Оскільки машини III класу спочатку з'явилися у формі роторних машин і ліній, то багато технічних рішень, що відносяться до них, зберігаються і в роторно-конвеєрних машинах і лініях. Тому доцільно розглянути спочатку схеми і конструктивні елементи, що відносяться до роторних машин і ліній.

Робочі ротори, призначені для виконання основних технологічних операцій, є найбільш важливими і різноманітними по конструктивним виконанням елементами роторних ліній. Відмінності в конструкціях робочих роторів обумовлюються характером технологічних операцій, що визначає кінематичну схему ротора і типа виконавчих органів, а також масштабом виробництва, для якого вони призначаються, визначаючим одно - або многономенклатурність оснащення позицій ротора і відповідні особливості розподільних пристроїв [3].

В межах одного і того ж класу процесів робочі ротори розрізняються залежно від технологічних параметрів (величин робочих ходів і сил, положення заготівки, способів її установки, базування та ін.), характеру приводу, розташування робочих органів, вживаних кінематичних елементів і, нарешті, від конструктивних форм монтажу інструментів в роторі і самого ротора на його осі. Розгляд конструкцій робочих роторів почнемо з роторів, призначених для виконання операцій що відносяться до технологічних процесів III класу, оскільки вони містять ряд основних елементів, властивих робочим роторам, використовуваним для виконання операцій всіх інших класів. Ці ротори конструктивно розроблені краще за інших і є найбільш поширеними.

Операції III класу для основної маси деталей, що практично зустрічаються, характеризуються прямолінійним робочим рухом інструменту і відсутністю кріплення або установки заготівки, або виконанням цієї функції самим робочим рухом інструменту. Виконавські органи робочих роторів для процесів цього класу є механізмами, що повідомляють робочим інструментам прямолінійний рух. Розрізняють двох основних типів операцій III класу: операції, що виконуються за допомогою одного що здійснює робочий рух інструменту (рис. 4, а) і операції, що виконуються за допомогою двох що здійснюють робочі рухи інструментів (рис. 4, б). До операцій першого типа відносяться операції (чеканки, таврування), що виконуються без введення заготівки в матрицю, або подібні ж процеси, що виконуються із застосуванням матриць або прес-форм, що не вимагають виштовхування обробленої деталі, оскільки вона витягується з матриці самим пуансоном або штампом при його зворотному ході [7].

До операцій другого типа відносяться більшість пресових, гибочних, витяжних і інших операцій, що виконуються із застосуванням штампів, лінійних форм і т. п., з яких оброблена деталь витягується за допомогою самостійного руху окремого інструмента (виштовхувача, другого пуансона і т. п.). Другий тип операцій найчастіше зустрічається в технологічних процесах III класу.

Принципові схеми однобічного (а) і двостороннього (б) технологічних процесів для операциії III класу: 1 – заготівка; 2 – робочий інструмент

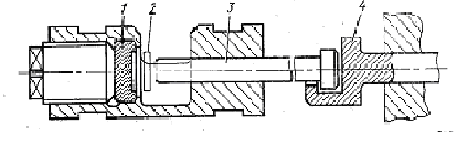

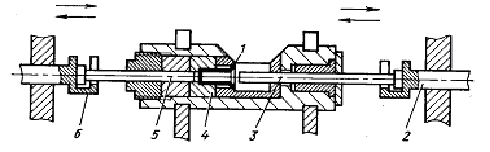

Існують ще операції III класу, що вимагають вживання великого числа інструментів, що здійснюють самостійні рабочі рухи як у напрямі однієї, так і у напрямі разних осей. Такі операції зустрічаються значно рідше (у процесах складки, виготовлення армованих пластмасових деталей і т. п.). Виконавські органи, що повідомляють робочий рух інструментам, що виконують такі операції, полягають, проте, з елементів, аналогічних тим, які необхідні для виконання операцій двох перших типів. Тому розгляд робочих роторів для виконання операцій III класу можна провести на прикладі двох перших типів операцій [7]. Основним елементом всіх роторів для виконання операцій III класу є орган, що повідомляє інструменту прямолінійний робочий рух. При виконанні операцій першого типа кожен робочий орган ротора містить той, що один здійснює самостійний рух інструмент (рис. 5) і один виконавський орган, що повідомляє інструменту рух. При виконанні операцій другого типа кожен робочий орган ротора складається з двох, що здійснюють самостійні рухи інструментів і двох виконавських органів, що повідомляють їм ці рухи (мал. 6). Ротори, що виконують операції першого типа, отримали назву односторінніх, а другого — двосторонніх. Залежно від типа виконавських органів робочі ротори для операцій III класу можуть бути механічними, гідравлічними, пневматичним і комбінованими [5].

Рисунок 5 – Схема робочого ротора для виконання однобічних операцій ІІІ класу: 1 і 3 – робочі інструменти; 2 – заготівка; 4 – виконавський орган

Рисунок 6 – Схема робочого органу ротора для виконання двосторонніх операцій III класу: 1 – заготівка; 2 і 6 – елементи приводу виконавських органів; 3, 4 і 5 – робочі інструменти

Першою по важливості проблемою, з якою пов'язані всі інші, є проблема окупності автоматичних пристроїв, замінюючих працю людини. Суть проблеми полягає в тому, що такі пристрої повинні забезпечувати економічний ефект, що дозволяє повернути їх вартість в певний термін. Ця вимога відноситься до пристроїв для завантаження технологічних машин предметами обробки або міжопераційної передачі предметів, автоматизації зміни інструменту, вибіркового контролю предметів обробки і так далі. Ця вимога, як правило, є обов'язковою.

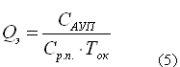

Тим часом ця вимога може насправді не задовільнити, в чому можна переконатися на прикладі завдання автоматизації завантаження технологічної машини предметами обробки. Економічний ефект від вживання такого пристрою в одиницю часу його використання складає R = Ср. nq, де Ср, n – вартість передачі одного предмету уручну; Q – продуктивність машин, що сполучаються. Умова економічної окупності полягає в тому, щоб ефект за заданий термін окупності Ток

де Сауп – вартість автоматичного пристрою, але ця вимога може не задовольнятися.

Дійсно, у кожному конкретному випадку вартість ручної передачі одного предмету і вартість автоматичного пристрою для передачі є заданими величинами. Вартість ручної передачі не може бути довільно збільшена, бо вона визначається залежними від розмірів і форми предмету обробки необхідними трудовитратами на передачу предмету. Вартість автоматичного пристрою не може бути довільно зменшена, бо вона також визначається розмірами і формою предмету обробки і реальною конструкцією пристрою. Не може бути довільно збільшений і термін окупності. Таким чином, умова окупності може бути задоволене лише при високій продуктивності. Продуктивність, що є необхідною для забезпечення окупності автоматичного пристрою, визначається за умови окупності:

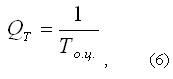

Забезпечення цієї продуктивності протягом всього календарного часу є обов'язковою економічною вимогою. Але для більшості машин, використовуваних в даний час у виробництві дискретних предметів, теоретична продуктивність визначається тривалістю операційного циклу, тобто

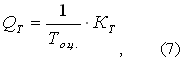

а реальна продуктивність

де Кт – коефіцієнт використання календарного часу.

За цієї умови і продуктивність є заданою величиною, що не допускає довільного вибору. Перехід до нового рівня продуктивності є обов'язковою умовою економічно ефективного підвищення рівня автоматизму і безперервності.

Цей перехід є загальною об'єктивною закономірністю розвитку машин, обумовленою тим, що підвищення рівня автоматизму ,є передача машинам все більш і більш рідко здійснюваних виробничих функцій (зміна інструменту, вибірковий контроль, поточний ремонт, зміна об'єктів виробництв), достатня ефективність автоматизації яких, необхідна для її окупності, настає лише при вищих проїзводітельностях. Розуміння цієї закономірності має виняткове практичне значення, оскільки підвищення рівня автоматизму і безперервності зовні абсолютно певному зв'язку з рівнем продуктивності може привести до зниження найважливішою економічного показника.

На даний момент в машинобудування для виготовлення кріпильних виробів застосовують холодновисадочні штампи (рис.7). Але вони мають недоліки:

- висока швидкість деформації (в процесі деформації відбувається механічне зміцнення (наклепання) металу зростають сили тертя і зусилля деформації);

- працюють в умовах високих швидкостей та динамічних навантажень, це приводить до великих амплітуд коливань, що в слідстві знижує продуктивність.

- Владзиевский, А. П. Автоматические линии в машиностроении/ А.П. Владзиевский , М., 1998.

- Кошкин, Л. Н., Густов, А. А. Роторные машины для механической обработки/ Л. Н. Кошкин, А. А.Густов, К.,2002.

- Кошкин, Л. Н. Комплексная автоматизация на базе роторных линий/ Л. Н. Кошкин, М.,1999.

- Феденя, А.К. Организация производства и управление предприятием: Учеб. пособие/ А.К. Феденя. – Мн.: Тетра-Системс, 2004. – 192с.

- Соломатин, Н.А. Управление производством: Учебник/ под ред. Н.А. Соломатина. – М.: ИНФРА – М, 2001. – 219 с.

- Клусов И.А. и др. Автоматизация сборочных процессов на роторных линиях - Киев, 1967 - 48 с.

- Михайлов А. Н. Основы синтеза поточно-пространственных технологических систем. - Донецк: ДонНТУ, 2002. - 379 с

- УПрейс В.В. Технологические роторные машины вчера, сегодня, завтра - М.: Машиностроение, 1986 - 128 с.

- Автоматизация производственных процессов [Электронный ресурс]. – Режим доступа: http://www.elit-material.ru/promyshlennost_proizvodstvo/referat_avtomatizaciya_proizvodstvennyx.html.

- Роторные и роторно-кнвейерные линии [Электронный ресурс]. – Режим доступа: http://www.ekoslovar.ru/359.html.

Тому для усунення цих недоліків і підвищення продуктивності доцільніше застосовувати роторні лінії.

Враховуючи вище викладене, з точки зору продуктивності і автоматизації виготовлення деталей типа тіл обертання на роторних машинах можна зробити закономірний висновок, що цей перехід доцільний.

Рисунок 7 – Схема роботи холодновисадочного штампа при витискуванні

(анімація: 7 кадрів, 6 цикл повторення, 165 кілобайт)

Висновки

В даний час проблема економії ресурсів дуже актуальна, особливо в енерго- і матеріаломістких галузях. У зв'язку з цим перспективною є інтенсивним шлях розвитку виробництва, який пропонується здійснити при виробництві деталей типу тіл обертання. Вживання для цього автоматичних роторних ліній дасть істотне збільшення продуктивності і інших техніко-економічних показників, дозволить зменшити час простоїв устаткування, збільшити коефіцієнт використання технологічного простору, а впровадження таких ліній на практиці дозволить вирішити питання комплексної автоматизації виробництва.

Під час написання даного автореферату магістерська робота ще не завершена. Остаточне завершення: грудень 2013 р. Повний текст роботи і матеріали по темі можуть бути одержані у автора або його керівника після вказаної дати.