Реферат за темою випускної роботи

ПРИМІТКА: Даний реферат складено 18.05.2013, до закінчення магістерської роботи. Орієнтовна дата завершення – 15.12.2013.

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження

- 3. Суть МІО

- 4. Конструкторська частина

- 5. Еномічне обгрунтування

- Висновки

- Перелік посилань

Вступ

З розвитком науки і техніки все більше збільшуються вимоги до технології машинобудування та методам виготовлення деталей. Звичні методи обробки відходять на задній план. Це призводить до появи нових, прогресивних методів обробки, які дозволяють покращити якість виготовлених деталей, спростити технологічний процес і знизити собівартість. Одним з таких прогресивних методів є магнітно-імпульсна обробка (МІО).

МІО, за порівняння з іншими прогресивними напрямками галузі, дає найбільш високий економічний ефект. Він приблизно в 3 – 4 рази вище ніж економічний ефект від звичних методів обробки. Це досить перспективно і на даний момент ведеться не мало досліджень у цій галузі

1. Актуальність теми

Точність і стабільність геометричних розмірів виробів, особливо великогабаритних, якість поверхневого шару матеріалів визначають основні експлуатаційні показники виробів: працездатність, ресурс, ефективність наступних технологічних операцій, ремонтопридатність об'єкта. Тобто показники визначають точність і форму виробу, властивості поверхневого шару, є залишкові напруги в заготовках, що впливають на геометричні параметри виробів (особливо великогабаритних) в процесі виготовлення деталей і в період їх експлуатації. Залишкові напруги можуть викликати порушення суцільності матеріалу і його руйнування. Механічно обробка заготовки знижує величину і нерівномірність напруг. Проте у ряді випадків економічно не доцільне видаляти припуск з окремих ділянок деталей, тому що після цього нерівномірність напруг може ще більше зрости, що приведе до втрати точності та браку деталей. Для зниження жолоблення виробів використовують стабілізуючі операції (наприклад, нормалізацію, отжиг), але для подібних операцій у великогабаритних виробів необхідні великі термічні печі, які можуть розташовуватися на стороні далеко від замовника. Так само стабілізуючі операції потребують великих матеріальних витратах, таких як: придбання печей, витрати на сировину (природний та інші гази), витрати на охорону праці, навчання та оплату праці робітників термічних цехів.

Для скорочення технологічного циклу і більш повного використання власних виробничих потужностей підприємств найбільш перспективним є магнітно-імпульсний метод обробки. Він дозволяє знизити і вирівняти залишкові напруги які викликають жолоблення деталей. Однак при індивідуальних замовленнях розміри і форми кожного виробу мають суттєві відмінності і вимагають тривалого коригування магнітно - імпульсних режимів [7]. Тому необхідна розробка теоретичної розрахункової бази, експериментальне обгрунтування параметрів для визначення робочих режимів магнітно-імпульсної обробки, розробка типового технологічного процесу для кожної групи оброблюваних деталей.

Використання нового методу сприяє прискоренню підготовки виробництва, підвищенню якості, зниження трудомісткості, і тим самим підвищується конкурентоспроможність продукції

2. Мета і задачі дослідження

Мета магістерської роботи-підвищення параметрів якості поверхневого шару зубів коліс великого діаметра за рахунок застосування магнітно-імпульсної обробки (МІО).

Завдання:

- Виконати аналіз сучасного стану питання застосування магнітно-імпульсної обробки металу.

- Провести аналіз існуючих поломок зубчастих коліс.

- Розробити конструкцію індуктора і пристрій для магнитн-імпульсної обробки зубів евольвентної форми.

- Провести експериментальні дослідження обробки зубчастого колеса великих габаритних розмірів магнітними імпульсами, використовуючи індуктор евольвентою форми.

- Провести аналіз зміни якості матеріалу зубчастих коліс і розрахувати економічний ефект.

- Розробити рекомендації щодо підвищення зносостійкості і параметрів якості зубів за рахунок застосування магнітно-імпульсної обробки.

3. Суть МІО

Магнітно-імпульсний вплив здійснюється двома методами:

1. Метод магнітно-імпульсного деформування металу

2. Метод магнітно-імпульсного зміцнення металу

Магнітно-імпульсне деформування металу засноване на перетворенні електричної енергії, накопиченої в конденсаторної батареї (накопичувачі) при розряді через індуктор, в енергію електромагнітного поля високої напруженості, яка перетвориться в механічну роботу деформування заготовки (шляхом взаємодії з струмами, наведеними у заготівці) [3].

Метод магнітно-імпульсного зміцнення полягає в наступному: на металеву деталь, розміщену в індукторі, впливає магнітне поле значної напруженості. При цьому в металевої деталі виникають вихрові струми, які взаємодіючи з струмами магнітно-імпульсної установки, що призводить до виникнення зусиль на поверхні металу [4]. Магнітний імпульс створює ударну хвилю, яка приводить в рух кристалічну решітку дефектного шару деталі. Силовий вплив в даному випадку є достатньо ефективним для того, щоб викликати структурні зміни, але не досягає меж пружності і міцності [2]. Також відбувається нагрів ділянок кристалічної решітки та неоднорідностей в структурі металу. У результаті відбувається зміцнення поверхні металу. При використанні цього методу можливе повне виключення термічної обробки з технологічного процесу виготовлення деталі, тим самим значно знижуються грошові витрати.

4. Конструкторська частина

Під час проходження технологічної практики була обрана "проблемна" деталь, яка потребує загартуванню та іншої термічної обробки, і в ході роботи, проводячи необхідні експерименти, передбачається замінити термічну на магнітно-імпульсну обробку, тим самим знизити собівартість і спростити технологічний процес.

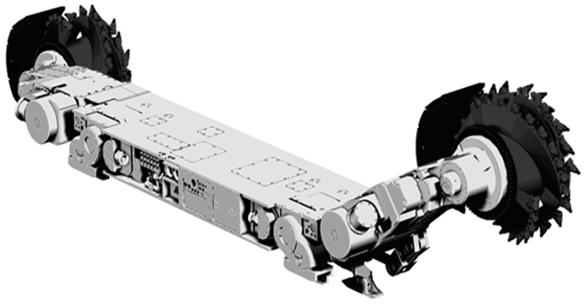

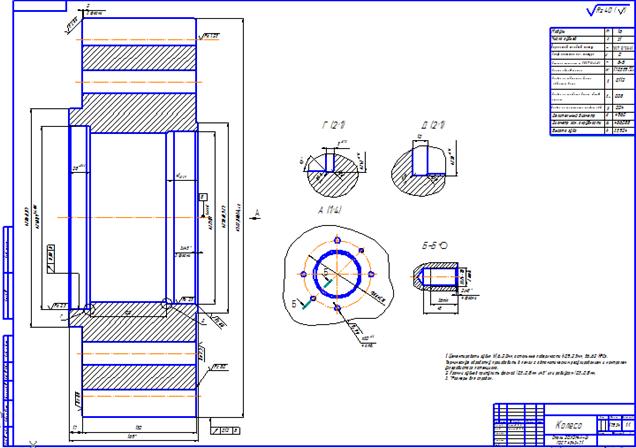

Деталь "Колесо" працює в редукторі ріжучої частини очисного комбайна КДК 500 передоваючи крутний момент. Вона має великі габаритні розміри d=522, 856h12/169 мм.

Комбайн очисний КДК 500 призначений для виїмки вугілля в очисних вибоях що рухаються вздовж простяганню пластів потужністю 1,35 – 3,2 м з кутами падіння до 35 °, а також з падіння або повстання – до 10 °, при опірності вугілля різанню до 360 кН / м.

Термообробка: цементація h1, 2...6 мм, HRCе 56...62, обробку проводити в печах з автоматичним регулювання і контролем вуглецевого потенціалу.

Цементація – дифузний процес, при якому поверхневий шар м'якої сталі насичується вуглецем. Після загартування цементованной стали чітко розрізняються твердості поверхні і серцевини.

Цементація, загартування і низький відпустку даної деталі проводиться в камерній печі з газовим карбюризатором. Цей процес здійснюють у середовищі газів, що містять вуглець при температурі 850 – 900 ° С. Цементація на глибину 1,5 мм, при температурі 900 ° С триває близько 10 годин.

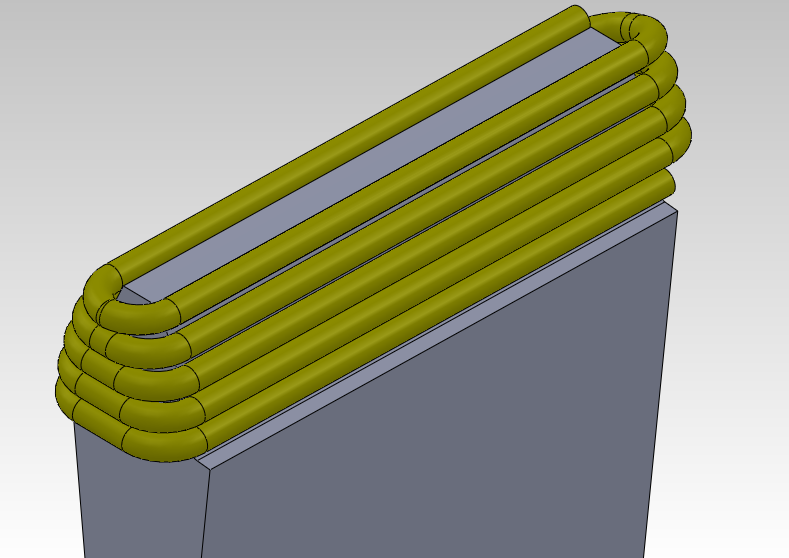

Так як проблемна деталь "Колесо" має великі габаритні розміри і вимагає тривалої термічної обробки (цементація, гарт і низький відпустку), було запропоновано замінити термічну на магнітно-імпульсну обробку. А саме сконструювати індуктор евольвентної форми, який буде вдягатися на кожен зуб колеса і виробляти зміцнення поверхневого шару металу.

Рисунок 3 – 3D модель евольвентного індуктора

Пятно контакта зубчатых колес

Одним з головних переваг застосування евольвентного індуктора є те, що можна здійснювати вплив безпосередньо на зону плями контакту.

5. Еномічне обгрунтування

Витрати на обробку одного колеса за допомогою МІО

Відомі дані:

Кількість зубів – 31

Вартість електроенергії – 1,3 грв. за 1 кВт

Витрата електроенергії на 1 зуб – 4 кВт

Розрахуємо витрати електроенергії на 1 колесо в гривнях:

Так як експериментальна установка не знаходиться у вільному продажу, необхідно розрахувати витрати на її спорудження.

Вартість установки в гривнях:

Вартість одного транзистора – 400 грв., кількість штук – 6

Розрахуємо витрати роботи установки за 1 годину з урахуванням амортизаційних відрахувань в гривнях:

Час обробки 4,13 хв

Вартість роботи установки в гривнях за 4 хв складе:

![]()

Сумарні витрати на обробку однієї деталі в гривнях:

Витрати на термічну обробку одного колеса

Відомі дані:

Вартість природного газу – 2,8 грн за м3

Витрата газу – 20 м3 / год

Час роботи печі – 10 год

Розрахуємо витрати газу на 1 колесо в гривнях:

Вартість печі – 40000 грв.

Розрахуємо вартість роботи печі за 1 годину з урахуванням амортизаційних відрахувань в гривнях:

Час роботи печі: 10 годин

Вартість роботи печі в гривнях за 10 годин складе:

![]()

Сумарні витрати на обробку однієї деталі в гривнях:

З проведених розрахунків видно, що економічний ефект набагато вище при застосуванні МІО. Як і говорилося раніше він в 3 – 4 рази вище ніж при звичних методах обробки.

Висновки

Впровадження магнітно-імпульсної обробки у виробництво показує високу її ефективність і широкі можливості, відкриває нові шляхи вирішення ряду технологічних завдань. За допомогою МІО здійснюється зниження трудомісткості процесу обробки деталей, зменшення металоємності оснащення, збільшення продуктивності праці. Відкриваються нові шляхи виробництва зубчастих коліс впливом безпосередньо на зону плями контакту. Економічне обгрунтування показує, що застосування МІО значно ефективніше термічної обробки

Не вирішеною проблемою залишаються не до кінця вивчені технологічні можливості МІО. Так як при переході тієї чи іншої технологічної операції на магнітно-імпульсний метод, необхідно провести ретельний техніко- економічний аналіз, тобто сопоставити цей метод з іншими видами імпульсної обробки (вибух, електрогідравліка і т. п.), а також зі звичайними, що використовувалися раніше. Необхідні серйозні розрахунки робочих режимів МІО. Для цього необхідні фахівці з магнітно імпульсної обробці, яких, на жаль на території України дуже мало.

Перелік посилань

-

Бондарь A.B. Качество и надежность. М: Машиностроение, 2007. – 308 с.

-

Техно сфера [электронный ресурс]. – Режим доступа: http://tekhnosfera.com