Реферат по теме выпускной работы

ПРИМЕЧАНИЕ: Данный реферат составлен 18.05.2013, до окончания магистерской работы. Ориентировочная дата завершения – 15.12.2013.

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Суть МИО

- 4. Конструкторская часть

- 5. Эномическое обоснование

- Выводы

- Список источников

Введение

С развитием науки и техники все больше увеличиваются требования к технологии машиностроения и методам изготовления деталей. Привычные методы обработки отходят на задний план. Это приводит к появлению новых, прогрессивных методов обработки, которые позволяют улучшить качество изготавливаемых деталей, упростить технологический процесс и снизить себестоимость. Одним из таких прогрессивных методов является магнитно-импульсная обработка (МИО).

МИО, по сравнения с другими прогрессивными направлениями отрасли, дает наиболее высокий экономический эффект. Он примерно в 3 – 4 раза выше чем экономический эффект от привычных методов обработки. Это достаточно перспективно и на данный момент ведется не мало исследований в этой области.

1. Актуальность темы

Точность и стабильность геометрических размеров изделий, особенно крупногабаритных, качество поверхностного слоя материалов определяют основные эксплуатационные показатели изделий: работоспособность, ресурс, эффективность последующих технологических операций, ремонтопригодность объекта. То есть показатели определяющие точность и форму изделия, свойства поверхностного слоя, являются остаточные напряжения в заготовках, влияющие на геометрические параметры изделий (особенно крупногабаритных) в процессе изготовления деталей и в период их эксплуатации. Остаточные напряжения могут вызывать нарушение сплошности материала и его разрушение. Механически обработка заготовки снижает величину и неравномерность напряжений. Однако в ряде случаев экономически не целесообразно удалять припуск с отдельных участков деталей, т.к. после этого неравномерность напряжений может ещё больше возрасти, что приведет к потере точности и браку деталей. Для снижения коробления изделий используют стабилизирующие операции (например, нормализацию, отжиг), но для подобных операций у крупногабаритных изделий необходимы большие термические печи, которые могут располагаться на стороне вдали от заказчика. Так же стабилизирующие операции нуждаются в больших материальных затратах, таких как: приобретение печей, затраты на сырье (природный и другие газы), затраты на охрану труда, обучение и оплату труда рабочих термических цехов.

Для сокращения технологического цикла и более полного использования собственных производственных мощностей предприятий наиболее перспективным является магнитно-импульсный метод обработки. Он позволяет снизить и выровнять остаточные напряжения вызывающие коробления деталей. Однако при индивидуальных заказах размеры и формы каждого изделия имеют существенные различия и требуют длительной корректировки магнитно-импульсных режимов [7]. Поэтому необходима разработка теоретической расчетной базы, экспериментальное обоснование параметров для определения рабочих режимов магнитно-импульсной обработки, разработка типового технологического процесса для каждой группы обрабатываемых деталей.

Использование нового метода способствует ускорению подготовки производства, повышению качества, снижению трудоемкости, и тем самым повышается конкурентоспособность продукции.

2. Цель и задачи исследования

Цель магистерской работы – повышение параметров качества поверхностного слоя зубьев колёс большого диаметра за счет применения магнитно-импульсной обработки (МИО)

Задачи:

- Выполнить анализ современного состояния вопроса применения магнитно-импульсной обработки металла.

- Провести анализ существующих поломок зубчатых колес.

- Разработать конструкцию индуктора и устройство для магнитн-импульсной обработки зубьев эвольвентой формы.

- Провести экспериментальные исследования обработки зубчатого колеса больших габаритных размеров магнитными импульсами, используя индуктор эвольвентой формы.

- Провести анализ изменения качества материала зубчатых колес и рассчитать экономический эффект.

- Разработать рекомендации по повышению износостойкости и параметров качества зубьев за счет применения магнитно-импульсной обработки.

-

Бондарь A.B. Качество и надежность. М: Машиностроение, 2007. – 308 с.Гребенщиков A.B. Очистка изделий от загрязнений импульсными воздействиями / A.B. Гребенщиков, В.П. Смоленцев // Ж. «Упрочняющие технологии и покрытия», 2008, №9 С. 53 – 56Техно сфера [электронный ресурс]. – Режим доступа: http://tekhnosfera.com

3. Суть МИО

Магнитно-импульсное воздействие осуществляется двумя методами:

1. Метод магнитно-импульсного деформирования металла

2. Метод магнитно-импульсного упрочнения металла

Магнитно-импульсное деформирование металла основано на преобразовании электрической энергии, накопленной в конденсаторной батарее (накопителе) при разряде через индуктор, в энергию электромагнитного поля высокой напряженности, которая преобразуется в механическую работу деформирования заготовки (путем взаимодействия с токами, наведенными в заготовке) [3].

Метод магнитно-импульсного упрочнения заключается в следующем: на металлическую деталь, размещенную в индукторе, воздействует магнитное поле значительной напряжённости. При этом в металлической детали возникают вихревые токи, которые взаимодействуя с токами магнитно-импульсной установки, что приводит к возникновению усилий на поверхности металла [4]. Магнитный импульс создает ударную волну, которая приводит в движение кристаллическую решетку дефектного слоя детали. Силовое воздействие в данном случае достаточно эффективно для того, чтобы вызвать структурные изменения, но не достигает пределов упругости и прочности [2]. Так же происходит нагрев участков кристаллической решетки и неоднородностей в структуре металла. В результате происходит упрочнение поверхности металла. При использовании этого метода возможно полное исключение термической обработки из технологического процесса изготовления детали, тем самым значительно снижаются денежные затраты.

4. Конструкторская часть

Во время прохождения технологической практики была выбрана «проблемная» деталь, нуждающаяся в закалке и другой термической обработке, и в ходе работы, проводя необходимые эксперименты, предполагается заменить термическую на магнитно-импульсную обработку, тем самым снизить себестоимость и упростить технологический процесс.

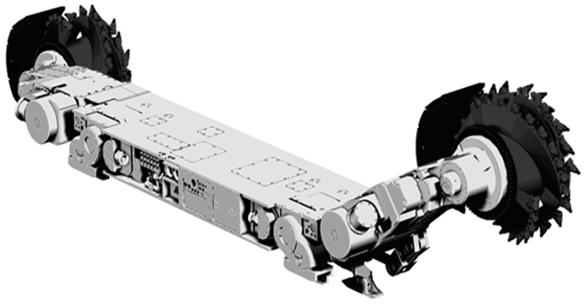

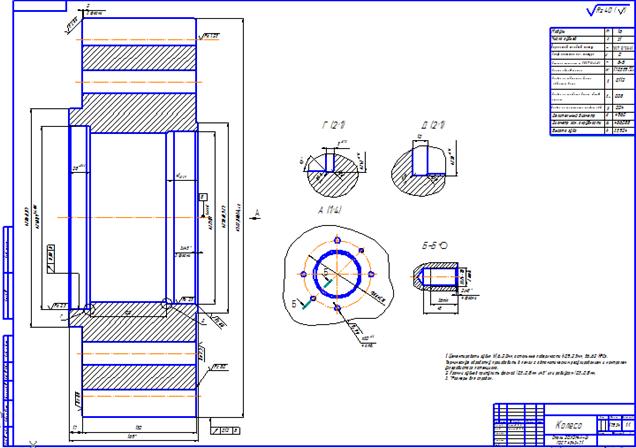

Деталь «Колесо» работает в редукторе режущей части очистного комбайна КДК 500 передовая крутящий момент. Она имеет большие габаритные размеры d=522,856h12/169 мм.

Комбайн очистной КДК 500 предназначен для выемки угля в очистных забоях подвигающихся по простиранию пластов мощностью 1,35 – 3,2 м с углами падения до 35°, а также по падению или восстанию – до 10°, при сопротивляемости угля резанию до 360 кН/м.

Термообработка: цементация h1,6…2 мм, HRCэ 56…62, обработку производить в печах с автоматическим регулирование и контролем углеродистого потенциала.

Цементация – диффузионный процесс, при котором поверхностный слой мягкой стали насыщается углеродом. После закалки цементованной стали отчетливо различаются твердости поверхности и сердцевины.

Цементация, закалка и низкий отпуск данной детали производится в камерной печи с газовым карбюризатором. Этот процесс осуществляют в среде газов, содержащих углерод при температуре 850 – 900 °С. Цементация на глубину 1,5 мм, при температуре 900 °С длится около 10 часов.

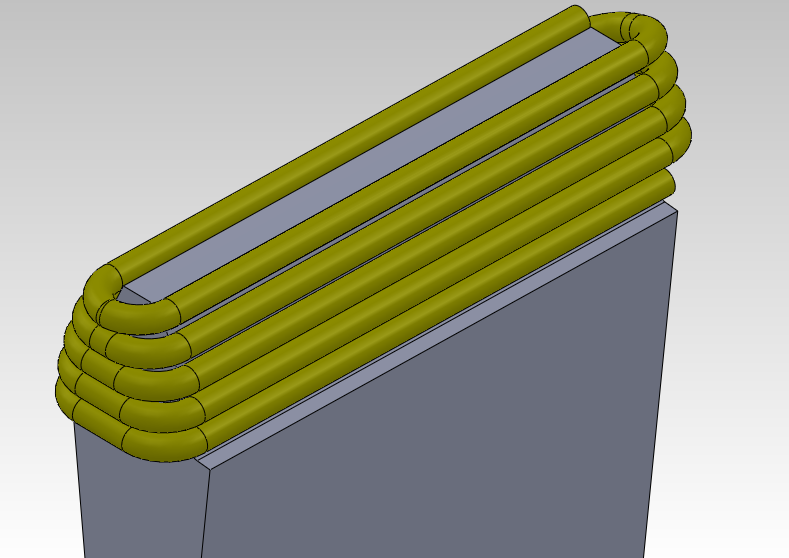

Так как проблемная деталь «Колесо» имеет большие габаритные размеры и требует длительной термической обработки (цементация, закалка и низкий отпуск), было предложено заменить термическую на магнитно-импульсную обработку. А именно сконструировать индуктор эвольвентной формы, который будет надеваться на каждый зуб колеса и производить упрочение поверхностного слоя металла.

Рисунок 3 – 3D модель эвольвентного индуктора

Пятно контакта зубчатых колес

Одним из главных преимуществ применения эвольвентного индуктора является то, что можно осуществлять воздействие непосредственно на зону пятна контакта.

5. Эномическое обоснование

Затраты на обработку одного колеса с помощью МИО

Известные данные:

Количество зубьев – 31

Стоимость электроэнергии – 1,3 грн. за 1 кВт

Расход электроэнергии на 1 зуб – 4 кВт

Рассчитаем расход электроэнергии на 1 колесо в гривнах:

Так как экспериментальная установка не находится в свободной продаже, необходимо рассчитать затраты на ее сооружение.

Стоимость установки в гривнах:

Стоимость одного транзистора – 400 грн, количество штук – 6

Рассчитаем стоимость работы установки за 1 час с учетом амортизационных отчислений в гривнах:

Время обработки 4,13 мин

Стоимость работы установки в гривнах за 4 мин составит:

![]()

Суммарные затраты на обработку одной детали в гривнах:

Затраты на термическую обработку одного колеса

Известные данные:

Стоимость природного газа – 2,8 грн за м3

Расход газа – 20 м3/ч

Время работы печи – 10 ч

Рассчитаем расход газа на 1 колесо в гривнах:

Стоимость печи – 40000 грн.

Рассчитаем стоимость работы печи за 1 час с учетом амортизационных отчислений в гривнах:

Время работы печи: 10 часов

Стоимость работы печи в гривнах за 10 ч составит:

![]()

Суммарные затраты на обработку одной детали в гривнах:

Из проведенных расчетов видно, что экономический эффект намного выше при применении МИО. Как и говорилось ранее он в 3 – 4 раза выше чем при привычных методах обработки.

Выводы

Внедрение магнитно-импульсной обработки в производство показывает высокую её эффективность и широкие возможности, открывает новые пути решения ряда технологических задач. С помощью МИО осуществляется снижение трудоемкости процесса обработки деталей, уменьшение металлоемкости оснастки, увеличение производительности труда. Открываюся новые пути производства зубчатых колес воздействием непосредственно но зону пятна контакта. Экономическое обоснование показывает, что применение МИО значительно эффективнее термической обработки

Не решенной проблемой остаются не до конца изученные технологические возможности МИО. Так как при переводе той или иной технологической операции на магнитно-импульсный метод, необходимо произвести тщательный технико-экономический анализ, то есть сопоставить этот метод с другими видами импульсной обработки (взрыв, электрогидравлика и т. п.), а также с обычным, использовавшимся ранее методом. Необходимы серьезные расчеты рабочих режимов МИО. Для этого необходимы специалисты по магнитно импульсной обработке, которых, к сожалению на территории Украины очень мало.